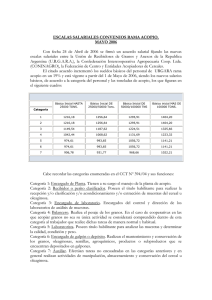

UNIVERSIDAD TECNOLÓGICA PRIVADA DE SANTA CRUZ FACULTAD DE CIENCIAS Y TECNOLOGÍA CARRERA: INGENIERÍA INDUSTRIAL Y COMERCIAL EXAMEN DE GRADO ANALISIS DEL CASO: SEGURIDAD INDUSTRIAL “EXPLOSION DE POLVO AGRICOLA EN CENTRO DE ACOPIO” POSTULANTE: JHON LEVING WEBER CARDONA EXAMEN DE GRADO PARA OPTAR AL TITULO DE LIC. EN INGENIERIA INDUSTRIAL Y COMERCIAL Santa Cruz de la Sierra – Bolivia 2019 i AGRADECIMIENTO Agradezco a Dios por ser mi guía y acompañarme en el transcurso de mi vida, brindándome paciencia y sabiduría para culminar con éxito mis metas propuestas. A mis padres por ser mi pilar fundamental y haberme apoyado incondicionalmente, pese a las adversidades e inconvenientes que se presentaron. A mis amigos y docentes en general por el apoyo que siempre me brindaron día a día en el transcurso de cada año de mi carrera universitaria. ii DEDICATORIA Dedico este trabajo a Dios, que siempre me dio la fortaleza para seguir adelante, a mis padres que siempre me apoyaron incondicionalmente en la parte moral y económica para poder llegar a ser un profesional. iii INDICE GENERAL 1. INTRODUCCION ...................................................................................................... 1 2. ANTECEDENTES..................................................................................................... 2 3. OBJETIVOS.............................................................................................................. 3 3.1. Objetivo General ................................................................................................ 3 3.2. Objetivos Específicos ......................................................................................... 3 CAPITULO I .................................................................................................................... 4 MARCO TEORICO.......................................................................................................... 4 I.1. Centros de Acopio ..................................................................................................... 4 I.2. Explosión de polvo (Ing. Néstor BOTTA) .................................................................. 4 I.3. Espacio confinado (Ing. Pedro Abraham Satt Bascote) ............................................ 5 I.4. Causas de los accidentes ......................................................................................... 5 I.5. Equipos de Protección Personal (Jorge Montanares C.) ........................................... 6 I.6. Método de los cinco ¿por qué? ............................................................................... 11 I.7. Proceso de acopio de granos .................................................................................. 11 Descripción grafica del proceso de acopio de granos ................................................... 13 I.8. Máquinas y equipos que se utilizan en este proceso .............................................. 14 I.9. Leyes nacionales que regulan la indemnización ..................................................... 17 I.10. Definiciones ........................................................................................................... 19 CAPITULO II ................................................................................................................. 22 iv DESARROLLO Y RESOLUCIÓN DEL CASO ............................................................... 22 II.1. Las causas para que haya ocurrido este accidente. .............................................. 24 II.2. Condiciones para que ocurra una explosión de polvo. ........................................... 25 II.3. Factores que intervienen en la explosión de polvo................................................. 28 II.4. Normas de seguridad relacionadas con el accidente. ............................................ 28 II.5. Formas de prevenir una explosión de polvo. .......................................................... 34 II.6. Que equipos se utilizan para prevenir o evitar este tipo de accidentes. ................. 36 II.7. Tipos de instalación eléctrica y mecánica de los equipos e instalaciones. ............. 37 II.8. Tipos de mantenimiento. ........................................................................................ 39 II.9. Indemnización a los familiares de los fallecidos. .................................................... 42 4. CONCLUSIONES ................................................................................................... 46 5. RECOMENDACIONES ........................................................................................... 46 6. BIBLIOGRAFÍA ....................................................................................................... 47 7. ANEXOS ................................................................................................................. 48 INDICE DE FIGURAS Figura 1-I.5. Casco de Seguridad ................................................................................... 7 Figura 2-I.5.Lentes de seguridad .................................................................................... 8 Figura 3-I.5.Tapones de oídos ........................................................................................ 8 Figura 4-I.5.Respiradores de filtro mecánico ................................................................... 9 Figura 5-I.5.Guantes de cuero ........................................................................................ 9 Figura 6-I.5. Botas con puntera de metal ...................................................................... 10 Figura 7-I.5.7. Ropa de trabajo ..................................................................................... 10 Figura 8-I.6. Metodología 5 porqués ............................................................................. 11 Figura 9 -I.7.Diagrama de Flujo ..................................................................................... 13 Figura 10 -I.8.Volcadora Hidráulico ............................................................................... 14 Figura 11 -I.8.Calador Neumático ................................................................................. 14 Figura 12 -I.8. Elevador de Cangilones ......................................................................... 15 Figura 13 -I.8.Cinta Transportadora .............................................................................. 15 Figura 14- -I.8. Limpiador de granos y semillas ............................................................ 16 v Figura 15 -I.8.Secadora de Granos ............................................................................... 16 Figura 16 -I.8.Silos de almacenamientos ...................................................................... 17 Figura 17 -II.1.Cinco porqués ........................................................................................ 24 Figura 18 -II.6. Sensor de Temperatura y humedad ..................................................... 36 Figura 19 -II.6. Enfriador ............................................................................................... 36 Figura 20 -II.6. Sistema de Aspiración .......................................................................... 37 Figura 21 -Anexo 4 Diagrama de bloques ..................................................................... 58 INDICE DE CUADROS Cuadro 1 –Anexo 2 Evaluación de riesgo ..................................................................... 49 Cuadro 2 -Anexo 2 Evaluación de riesgo ...................................................................... 50 Cuadro 3 -Anexo 3 Checklist ......................................................................................... 51 Cuadro 4 -Anexo 4 Desarrollo de plan de contingencia ................................................ 57 vi 1. INTRODUCCION La Seguridad Industrial es el sistema de disposiciones obligatorias que tienen por objeto la prevención y limitación de riesgos, así como la protección contra accidentes capaces de producir daños a las personas, a los bienes o al medio ambiente derivados de la actividad industrial o de la utilización, funcionamiento y mantenimiento de las instalaciones o equipos y de la producción, uso o consumo, almacenamiento o rehecho de los productos industriales. Mediante el avance y la alta competitividad de las empresas las ha llevado a desarrollar programas de Higiene y Seguridad en el trabajo con el fin de aumentar la productividad y la calidad entre otras variables que interesan a las empresas en función a su desarrollo. La creación de un ambiente seguro en el trabajo implica cumplir con ciertas normas y procedimientos, sin pasar por alto ninguno de los factores que intervienen en la conformación de la seguridad industrial. Las normas son un punto muy importante ya que ayudaran en gran medida a reforzar el ambiente de seguridad, teniendo objetivos de gran importancia en la industria tales como: Evitar lesiones y muerte por accidente. Cuando ocurren accidentes hay una pérdida de potencial humano y con ello una disminución de la productividad, reducción de los costos operativos de producción, por ende, la seguridad del trabajador, aumenta en mayor medida su rendimiento laboral del trabajador. Es muy importante comprender que todo lo que se hace en seguridad nunca es suficiente y que es un sistema dinámico y de permanente innovación. 1 2. ANTECEDENTES Los centros de acopio son unos de los lugares más peligrosos para el trabajador rural y el único remedio para el accidente es la prevención, para realizar una prevención eficiente se debe identificar y conocer con precisión donde y cuando se pueden originar los peligros. Bien sabido es que uno de los más graves accidentes que ocurren dentro de los centros de acopio y almacenamiento de granos, son las explosiones causadas por el polvo. Cuando aparecen partículas en forma de polvo de los materiales combustibles diseminados por el aire en una determinada concentración y con un determinado tamaño puede llegar a producirse una explosión, si un punto caliente se encuentra presente. No obstante que el polvo tiende a sedimentarse, no por ello dejar de ser peligroso, debido a que cualquier causa puede ponerlo en suspensión. Estas explosiones que una vez iniciada provocan nuevas explosiones transformándose como una reacción en cadena, suelen darse en el caso de los productos que se almacenan en silos agrícolas. En el presente trabajo se estudia un accidente ocurrido durante el proceso de acopio de grano. 2 3. OBJETIVOS 3.1. Objetivo General Realizar un análisis del caso de seguridad industrial en el que ocurrió una explosión de polvo agrícola en un centro de acopio de grano la cual produjo un accidente con varios fallecidos. 3.2. Objetivos Específicos Identificar las causas del accidente. Determinar los factores que intervienen en la explosión de polvo. Determinar las formas de prevenir este tipo de accidente Identificar leyes y normas relacionadas con el accidente Proponer medidas para prevenir o evitar este tipo de accidente. Analizar los tipos de mantenimientos que requieren las maquinarias Evaluar la indemnización correspondiente a los familiares de los fallecido 3 MARCO TEORICO CAPITULO I MARCO TEORICO I.1. Centros de Acopio Los centros de acopio cumplen la función de reunir la producción de pequeños productores para que puedan competir en cantidad y calidad en los mercados de los grandes centros urbanos. Existen de varios tipos de centros de acopio como: Centros de acopio de leche Centros de acopio de pescado Centros de acopio de frutas y verduras Centros de acopio de granos. I.2. Explosión de polvo (Ing. Néstor BOTTA) Se define una "explosión de polvo" a una combustión de una nube de polvo que se propaga a sí misma, y se desarrolla lo suficientemente rápida como para que los gases y el calor producto de esta combustión generen en un ambiente lo suficientemente confinado una elevación de la presión lo suficientemente alta y a una velocidad lo suficientemente rápida como para producir la rotura del confinamiento y generar los efectos de una explosión. La explosión de polvo se produce cuando materiales sólidos inflamables se mezclan intensamente con el aire y está presente algún punto caliente. De la interacción de esos tres factores, surge una explosión inicial que provoca un incendio pequeño o explosión, que hace que el polvo depositado en el resto de la instalación sea arrojado al aire, se mezcle con el aire y se desarrolle una nueva explosión (explosión secundaria). Esta segunda produce a su vez nuevas ondas expansivas que vuelven a remover polvo de otras áreas, para provocar nuevas explosiones (explosión terciaria) y así sucesivamente dando origen a una especie de reacción en cadena. 4 MARCO TEORICO Estas explosiones son características por las ondas de choques que transmiten, las cuales poseen un determinado nivel de presión. Este nivel de presión puede producir estallidos y daños a personas y edificios, rompiendo ventanas, arrojando materiales a varios cientos de metros de distancia. Las lesiones y los daños son ocasionados por las ondas de choque de la explosión o explosiones. I.3. Espacio confinado (Osha) Un espacio confinado tiene aperturas de entrada y salida limitadas, Ventilación natural inadecuada, es lo suficientemente grande para un empleado entrar y trabajar y no está designado para la ocupación de trabajo continuo. Espacios confinados incluyen bóvedas subterráneas, tanques, recipientes de almacenaje, registros, pozos, silos, bóvedas de servicio subterráneas y tuberías de distribución. I.4. Causas de los accidentes Causas básicas de los accidentes. Son aquellas causas no observables u ocultas, que han de analizarse para ser encontradas. Estas causas se agrupan en: Factores personales Falta de conocimientos o capacitación. El personal no cuenta con los conocimientos necesarios para realizar su tarea de una manera segura o no conoce los riesgos presentes en ésta. Motivación. El individuo carece de motivación para desempeñar una actividad o la realiza con la motivación equivocada. Ahorrar tiempo. Se intenta ahorrar el mayor tiempo posible para terminar una labor. Buscar la comodidad. Algunos elementos de seguridad resultan incómodos y las personas prefieren evitarlos para sentirse más cómodos Defectos físicos o mentales. Las capacidades físicas y mentales del individuo deben ser óptimas para desempeñar una actividad de riesgo. 5 MARCO TEORICO Factores de trabajo Un lugar de trabajo debe proveer los elementos de seguridad para su personal. La gerencia o jefatura es responsable de garantizar su existencia y correcta ejecución. Cuando no es así, algunos de los siguientes factores pueden producir un accidente. Falta de información (capacitación) Falta de normas de trabajo o negligencia laboral. Diseño inadecuado de las máquinas y equipos. Desgaste de equipos y herramientas. Mantenimiento inadecuado a las máquinas y equipos. Causas inmediatas Son las circunstancias que se presentan antes que ocurra el accidente. Estas son denominadas como: Acto inseguro Condición Insegura I.5. Equipos de Protección Personal (Jorge Montanares C.) Los EPP comprenden todos aquellos dispositivos, accesorios y vestimentas de diversos diseños que emplea el trabajador para protegerse contra posibles lesiones. Los equipos de protección personal (EPP) constituyen uno de los conceptos más básicos en cuanto a la seguridad en el lugar de trabajo y son necesarios cuando los peligros no han podido ser eliminados por completo o controlados por otros medios Requisitos de un E.P.P. - Proporcionar máximo confort y su peso debe ser el mínimo compatible con la eficiencia en la protección. - No debe restringir los movimientos del trabajador. - Debe ser durable y de ser posible el mantenimiento debe hacerse en la empresa. - Debe ser construido de acuerdo con las normas de construcción. - Debe tener una apariencia atractiva. 6 MARCO TEORICO Clasificación de los E.P.P. Protección a la Cabeza. o Absorción de impacto: La fuerza transmitida a la cabeza de ensayo debe ser menor a 5 kN. o Resistencia a la penetración: la punta del percutor no debe entrar en contacto con la superficie de la cabeza de ensayo. o Resistencia a la llama: Los materiales que componen el casco deben dejar de arder con emisión de llama después de transcurrido un periodo de 5 segundos desde que se retira la llama. o Tensión: Deben soportar en ensayo hasta 2 200V, debe recordarse que soportar hasta 2 200V en un ensayo, no garantiza la protección del trabajador por hasta 2 200V Figura 1-I.5. Casco de Seguridad 7 MARCO TEORICO Protección de Ojos Para caso de desprendimiento de partícula deben usarse lentes con lunas resistentes que pueden ser lentes de policarbonatos. Figura 2-I.5.Lentes de seguridad Protección a los Oídos. Cuando el nivel del ruido exceda los 85 decibeles, punto que es considerado como límite superior para la audición normal, es necesario dotar de protección auditiva al trabajador. Tapones, son elementos que se insertan en el conducto auditivo externo y permanecen en posición sin ningún dispositivo especial de sujeción, son una prenda de protección que se inserta en el canal auditivo externo para evitar dañar la capacidad de audición de quien los lleva. Figura 3-I.5.Tapones de oídos Protección de las Vías Respiratorias. Ningún respirador es capaz de evitar el ingreso de todos los contaminantes del aire a la zona de respiración del usuario. Los respiradores ayudan a proteger contra determinados contaminantes presentes en el aire, reduciendo las concentraciones en la zona de respiración por debajo del TLV u otros niveles de exposición recomendados. El uso inadecuado del respirador puede ocasionar una sobre exposición a los contaminantes provocando enfermedades o muerte. Se utilizarán respiradores de filtro mecánico: polvos y neblinas. 8 MARCO TEORICO Figura 4-I.5.Respiradores de filtro mecánico Protección de Manos y Brazos o Los guantes que se doten a los trabajadores, serán seleccionados de acuerdo a los riesgos a los cuales el usuario este expuesto y a la necesidad de movimiento libre de los dedos. o Los guantes deben ser de la talla apropiada y mantenerse en buenas condiciones. o No deben usarse guantes para trabajar con o cerca de maquinaria en movimiento o giratoria. o Los guantes que se encuentran rotos, rasgados o impregnados con materiales químicos no deben ser utilizados. Para la manipulación de materiales ásperos o con bordes filosos se recomienda el uso de guantes de cuero o lona. Figura 5-I.5.Guantes de cuero 9 MARCO TEORICO Protección de Pies y Piernas. El calzado de seguridad debe proteger el pie de los trabajadores contra humedad y sustancias calientes, contra superficies ásperas, contra pisadas sobre objetos filosos y agudos y contra caída de objetos, así mismo debe proteger contra el riesgo eléctrico. Para trabajos donde haya riesgo de caída de objetos contundentes tales como lingotes de metal, planchas, etc., debe dotarse de calzado de cuero con puntera de metal. Figura 6-I.5. Botas con puntera de metal Ropa de Trabajo. Cuando se seleccione ropa de trabajo se deberán tomar en consideración los riesgos a los cuales el trabajador puede estar expuesto y se seleccionará aquellos tipos que reducen los riesgos al mínimo. o La ropa de trabajo no debe ofrecer peligro de engancharse o de ser atrapado por las piezas de las máquinas en movimiento. o No se debe llevar en los bolsillos objetos afilados o con puntas, ni materiales explosivos o inflamables. o Es obligación del personal el uso de la ropa de trabajo dotado por la empresa mientras dure la jornada de trabajo. Figura 7-I.5.7. Ropa de trabajo 10 MARCO TEORICO I.6. Método de los cinco ¿por qué? De manera retrospectiva, tomando como punto de partida la perdida, empiece a preguntarse “¿Por qué?” y encuentre sus respuestas en las evidencias, datos e información recogidos en el punto anterior. Figura 8-I.6. Metodología 5 porqués I.7. Proceso de acopio de granos Descripción literal del proceso de acopio de granos 1. Recepción y balanza El proceso inicia con la recepción del camión en la balanza realizando el pesaje del camión. 2. Obtención de la muestra Se realiza utilizando el calador neumático para la obtención de muestra de granos. Se verifican la humedad, impureza de los granos, y los granos dañados. 3. Descarga en la Fosa Los camiones son descargados con un sistema de plataforma hidráulico 4. Transportar a la pre limpiadora 11 MARCO TEORICO Luego de descargue a la fosa se transportará con cinta transportadora hacia el elevador de cangilones, luego el elevador transporta hasta el pre limpiador. 5. Pre-limpieza La pre limpieza se hace mediante un proceso mixto de zaranda y aspiración, debido a que el grano llega con residuos de cascara y polvo que deben ser separados antes de meter al proceso; donde se extraen todos los elementos extraños como, hojas, piedras, pajas, palillos, etc. 6. Almacenamiento temporal en el silo de control O silo pulmón, se almacena los granos temporalmente dividiéndolo y homogenizando la humedad de grano para facilitar el posterior proceso que es el secado. 7. Transportar a la secadora Se transporta los granos del silo pulmón a la secadora de acuerdo a la configuración de la secadora. 8. Secar los granos En la etapa de secado los granos son sometidos a la acción de una corriente de aire caliente en contra corriente, de manera que aumenta su temperatura hasta la de vaporización del agua, hasta lograr una humedad de 12 %. 9. Transporte al silo de almacenamiento Transportar con cinta transportadora desde la secadora al silo 10. Almacenamiento en silos Se almacena los granos con la humedad de 12% que es la humedad óptima para mantener la calidad del grano. 12 MARCO TEORICO Descripción grafica del proceso de acopio de granos INICIO Recepción y balanza Obtención de la muestra Descarga en la Fosa A Almacenamiento temporal en el silo de control Transportar a la secadora Secar los granos Transportar granos en cinta transportadora y cangilones Transportar al silo de almacenamiento Pre-limpieza Almacenamiento en silos A FIN Figura 9 -I.7.Diagrama de Flujo 13 MARCO TEORICO I.8. Máquinas y equipos que se utilizan en este proceso Volcadora hidráulico Es una especie de tablero dispuesto de manera horizontal y que se encuentra ligeramente elevado por sobre el nivel del suelo. En un centro de acopio se lo utiliza para descargar granos. Figura 10 -I.8.Volcadora Hidráulico Calador neumático Toma muestras de cereales u oleaginosas de camiones cargados a granel, y traslada las mismas a oficina de control en forma automática. Figura 11 -I.8.Calador Neumático 14 MARCO TEORICO Elevador de cangilones Es un mecanismo que se emplea para el acarreo o manejo de materiales a granel verticalmente (como en el caso de granos, semillas, fertilizantes, minerales, etc.). Figura 12 -I.8. Elevador de Cangilones Cinta transportadora Es un sistema de transporte continúo formado por una banda continua que se mueve entre dos tambores. Por lo general, la banda es arrastrada por la fricción de sus tambores, que a la vez este es accionado por su motor. Esta fricción es la resultante de la aplicación de una tensión a la banda transportadora, habitualmente mediante un mecanismo tensor por husillo o tornillo tensor. El otro tambor suele girar libre, sin ningún tipo de accionamiento, y su función es servir de retorno a la banda. La banda es soportada por rodillos entre los dos tambores. Denominados rodillos de soporte. Figura 13 -I.8.Cinta Transportadora 15 MARCO TEORICO Limpiador de granos y semillas Realiza las operaciones de limpieza y clasificación de granos y semillas. Como equipo auxiliar se utilizan los necesarios para la recepción del grano y para la toma de muestras (determinación de la humedad y porcentaje de impurezas). Figura 14- -I.8. Limpiador de granos y semillas Secadora de granos Para la eliminación del exceso de humedad se utiliza lo que se conoce como secadero en el que el grano se somete a la acción de una corriente de aire caliente, de manera que aumenta su temperatura hasta la de vaporización del agua. Figura 15 -I.8.Secadora de Granos 16 MARCO TEORICO Silos de almacenamiento Es una construcción diseñada para almacenar grano y otros materiales a granel; son parte del ciclo de acopio de la agricultura. Los más habituales tienen forma cilíndrica, asemejándose a una torre, construida de madera, hormigón armado o metal. Figura 16 -I.8.Silos de almacenamientos I.9. Leyes nacionales que regulan la indemnización Ley general del trabajo del 8 de diciembre de 1942 – eleva a rango de ley La presente Ley determina con carácter general los derechos y obligaciones emergentes del trabajo, con excepción del agrícola, que será objeto de disposición especial. Se aplica también a las explotaciones del Estado y cualquiera asociación pública o privada, aunque no persiga fines de lucro, salvo las excepciones que se determinan. Reglamento de la Ley General del Trabajo D.S. Nº 224 ,23 de agosto de 1943 Reglamento del Código de Seguridad Social, D.S. N°5315, 30 de septiembre 1959 17 MARCO TEORICO La Seguridad Social tiene por objeto proteger la salud del capital humano del país, la continuidad de sus medios de subsistencia, la aplicación de medidas adecuadas para la rehabilitación de las personas inutilizadas y la concesión de los medios necesarios para el mejoramiento de las condiciones de vida del grupo familiar incluida la vivienda de interés social. Código procesal del trabajo: D.S. N°16896, 25 de julio de 1979 El Código Procesal del Trabajo regulará los modos y las formas de tramitación y resolución de todos los asuntos relativos a las cuestiones laborales, cuyo conocimiento corresponde a la Judicatura del Trabajo y de Seguridad Social. Ley N° 1732 de 29 de noviembre de 1996 de pensiones La presente Ley tiene el objetivo de asegurar la continuidad de los medios de subsistencia del capital humano, mediante el seguro social obligatorio de largo plazo en cumplimiento del artículo 158 de la Constitución Política del Estado y disponer el destino y administración de los recursos que benefician a los ciudadanos bolivianos de conformidad a la ley 1544 de 21 de marzo de 1994 (Ley de Capitalización). Ley N° 065 de pensiones La presente Ley tiene por objeto establecer la administración del Sistema Integral de Pensiones, así como las prestaciones y beneficios que otorga a los bolivianos y las bolivianas, en sujeción a lo dispuesto en la Constitución Política del Estado. 18 MARCO TEORICO I.10. Definiciones Seguridad Industrial u Ocupacional (Ley N°16998) Es el conjunto de procedimientos y normas de naturaleza técnica, legal y administrativa, orientado a la protección del trabajador, de los riesgos contra su integridad física y sus consecuencias, así como mantener la continuidad del proceso productivo y la intangibilidad patrimonial del centro de trabajo. Condición Insegura (Ley N°16998) Es toda condición física o ausencia de norma, susceptible de causar accidente Acto Inseguro (Ley N°16998) Es la acción y /o exposición innecesaria del trabajador al riesgo, susceptible de causar accidente. Accidente de Trabajo (Ley N°16998) Es un suceso imprevisto que altera una actividad de trabajo ocasionando lesión (es) al trabajador y/o alteraciones en la maquinaria, equipo, materiales y productividad. Lesión (Ley N°16998) Es la disfunción o detrimento corporal causado por un accidente o enfermedad ocupacional. Las lesiones pueden ser leves, graves y fatales. Lesión Leve (Ley Nº16998) Es aquella que aun siendo necesaria la aplicación de primeros auxilios o atención médica, no hace que el trabajador pierda una jornada de labor o más. Lesión Grave (Ley Nº16998) Es la que produce una incapacidad laboral que hace perder al operario una o más jornadas de trabajo. Lesión Fatal (Ley Nº16998) Es aquella que produce la muerte. 19 MARCO TEORICO Investigación de Accidente (Ley N°16998) Es la secuencia metódica que se observa en el estudio de un accidente desde un período anterior a su acaecimiento hasta el momento en que se hayan determinado exactamente las causas y circunstancias que contribuyeron a la realización de dicho evento. Autoridad Competente (Ley N°16998) Es toda autoridad pública revestida de poderes para dictar reglamentos, órdenes, decretos, otras instrucciones que tengan fuerza de ley con respecto a la seguridad en los centros de trabajo. Seguridad y Salud Ocupacional (S&SO) (OHSAS 18001) Condiciones y factores que afectan, o podrían afectar, la salud y seguridad de los empleados u otros trabajadores (incluyendo trabajadores temporales y personal contratista), visitantes, o cualquier otra persona en el área de trabajo. NOTA Las organizaciones pueden ser sujetas a requisitos legales para la salud y seguridad de las personas más allá del sitio inmediato de trabajo, o quienes son expuestos a las actividades del sitio de trabajo. Peligro (OHSAS 18001) Fuente, situación, o acto con un potencial de daño en términos de lesión o enfermedad, o una combinación de éstas. Riesgo (OHSAS 18001) Combinación de la probabilidad de que ocurra un suceso o exposición peligrosa y la severidad del daño o deterioro de la salud que puede causar el suceso o exposición. Combinación de la probabilidad y la(s) consecuencia(s) que ocurra un evento peligroso específico. 20 MARCO TEORICO Riesgo aceptable (OHSAS 18001) El riesgo que ha sido reducido a un nivel que puede ser tolerado por la organización teniendo en consideración sus obligaciones legales y su propia. No conformidad (OHSAS 18001) No cumplimiento de un requisito 21 DESARROLLO Y RESOLUCION CAPITULO II DESARROLLO Y RESOLUCIÓN DEL CASO Caso “Explosión de polvo agrícola en Centro de Acopio” En un centro de acopio de granos en la localidad de 4 cañadas se estaba procediendo a descargar soya con la volcadura en la fosa Nro.1 desde un camión, este grano descargado estaba siendo enviado directamente a la secadora de granos y posteriormente al sector de pre limpieza y subsiguiente almacenado en los silos correspondientes. Aproximadamente a las 10 am se escuchó un estruendoso ruido, incluido en la localidad de 4 cañadas. Este ruido había sido ocasionado por una explosión que suscito en el centro de acopio, a consecuencia de ello se perdieron totalmente la cinta transportadora Nro.1 que lleva grano desde la volcadura al elevador de cangilones Nro.1(pérdida total), que transporta el grano al transporte de cadena Nro.1 (pérdida total), que alimenta la secadora de granos (70% afectada). Además, se encontraron los cadáveres del chofer de un camión que había ingresado a conocer el centro de acopio (sin autorización), 1 descargador de granos que pertenecía a una empresa contratistas, y el operador del centro de acopio. Una vez hechas las investigaciones se estableció que: - Este hecho fue causado por una explosión de polvo. - En el informe diario se detectó que toda la instalación eléctrica estaba fuera de norma. - El plan de limpieza era mensual y por diferentes motivos este mes no se había llevado a cabo. - Los rodillos de la cinta transportadora estaban deteriorados y se recalentaban mucho. El estudiante deberá investigar: 1. Las causas para que haya ocurrido este accidente. 2. Condiciones para que ocurra una explosión de polvo. 3. Factores que intervienen en la explosión de polvo 4. Normas de seguridad relacionadas con el accidente. 5. Formas de prevenir una explosión de polvo. 22 DESARROLLO Y RESOLUCION 6. Que equipos se utilizan para prevenir o evitar este tipo de accidentes. 7. Tipos de instalación eléctrica y mecánica de los equipos e instalaciones. 8. Tipos de mantenimientos 9. Indemnización a los familiares de los fallecidos. El estudiante debe prepararse adicionalmente sobre: - Proceso de acopio de granos - Maquinarias y equipos que se utilizan en este proceso. - Leyes nacionales que regulan la indemnización. 23 DESARROLLO Y RESOLUCION II.1. Las causas para que haya ocurrido este accidente. A continuación, se desarrollará el método de investigación del accidente (Los cinco ¿Por qué?) Por que? -No tener procedimiento de ingreso y egreso -Falta de capacitación -falta de conciencia Por que? -Persona en lugar no permitido -trabajadores manipulando equipos en mal estado. Por que? Por que? Explosión de polvo agrícola durante el proceso de acopio de grano -Falta de plan de mantenimiento -Falta de cumplimientos con las normas de seguridad -Falta de procedimiento de trabajo seguro -Instalación eléctrica fuera de norma -Falta de mantenimientos en las maquinarias -Falta de limpieza 3 FALLECIDOS Y PERDIDAS DE LAS MAQUINARIAS Por que? Figura 17 -II.1.Cinco porqués Causas básicas No tener procedimiento de ingreso y egreso Falta de capacitación Falta de conciencia Falta de plan de mantenimiento Falta de cumplimientos con las normas de seguridad Falta de procedimiento de trabajo seguro 24 DESARROLLO Y RESOLUCION Causas inmediatas Persona en lugar no permitido Trabajadores manipulando equipos en mal estado Instalación eléctrica fuera de norma Falta de mantenimientos en las maquinarias Falta de limpieza II.2. Condiciones para que ocurra una explosión de polvo. Las explosiones pueden producirse de dos maneras: en forma de una deflagración o de una detonación. Esta diferencia está en función de la velocidad de combustión que se desarrolla durante la explosión. Se produce una deflagración cuando la velocidad de combustión o la velocidad de la llama, es relativamente lenta, o sea aproximadamente del orden de 1 m/ser. En cambio, estamos en presencia de una detonación cuando la velocidad de la llama es muy elevada. Por ejemplo, el frente de llama se podría desplazar como una onda de choque a una velocidad que puede oscilar entre 2000 y 3000 m/ser. Esto muestra claramente que una detonación genera mayores presiones y es mucho más destructiva que una deflagración. Los factores que hacen que una explosión sea una deflagración o una detonación son en primer lugar el tipo de material que intervenga como así también las condiciones en que ocurre la explosión. Estos factores fundamentales que resultan de vital importancia para permitir la exteriorización de la explosión, son los que se mencionan a continuación Naturaleza de polvo en suspensión La mayoría de los polvos ya sea de materiales combustibles como no combustibles, pueden generar explosiones cuando sus partículas en una proporción ideal se encuentran suspendidas en la atmosfera. Este riesgo se incrementa cuando en la atmosfera pulverulenta existen partículas de materiales oxidantes. Concentración del polvo en suspensión 25 DESARROLLO Y RESOLUCION Como en la combustión de gas-aire, existe un límite máximo y mínimo de inflamabilidad, en las concentraciones de polvo en suspensión, existe también un límite máximo y mínimo de concentración, fuera de estos parámetros no se genera la explosión, el límite máximo de concentración de polvo se estipula en aproximadamente 1000 a 6000g/m3 y el mínimo esta de 20 a 60g/m3. Cuando la concentración de polvo supera el umbral máximo produce una combustión incompleta de las partículas por la sencilla razón de la falta proporcional del comburente (oxígeno del aire), no permitiéndole la reacción en cadena o sea que la explosión se ahoga. Por el contrario, cuando la concentración está por debajo del límite mínimo, la combustión instantánea de una partícula genera una energía que no alcanza a las partículas circundantes, perdiéndose en el espacio inter-partícula no permitiendo en consecuencia la reacción en cadena. La mezcla ideal o estequiometria de las nubes de polvo está en el orden de los 100 a 300 g/m3 en tanto que los mayores efectos de la explosión se consiguen con concentraciones de hasta dos o tres veces la mezcla ideal. Sintetizando, para que ocurra la inflamación y explosión de polvos, es necesario que las partículas en suspensión estén lo suficientemente próximas para que la “esfera de fuego” que se genere en una de ellas se comunique a las demás desencadenándose de esta manera la reacción en cadena que permita el mantenimiento del suceso Tamaño de las partículas Es un aspecto importante a considerar dado que el riesgo y la magnitud de la explosión están dados por la máxima superficie de contacto del aire con la masa de la partícula. Esto refiere a que una partícula pequeña tiene mayor proporción de contacto con el oxígeno del aire en relación a su masa, o sea cuanto más pequeña es la partícula mucho más rápido se producirá su combustión. Si por el contrario las partículas son grandes, se puede producir su combustión, pero no su explosión. Se considera que las partículas cuya granulometría es superior a 400 26 DESARROLLO Y RESOLUCION micrones son in-explosivas, en tanto que las óptimas para explotar son aquellas menores a 40 micrones. Una nube de polvo es un conjunto no homogéneo de partículas cuya granulometría es por demás variable, se considera que si en dicha nube existe una proporción de aproximadamente 10% de partículas cuya dimensión está por debajo de la granulometría máxima de dicha nube, se puede generar una explosión. Humedad Las partículas de polvo presentan mayor riesgo cuanto menor es su porcentaje de humedad. En cambio, cuando el porcentaje de humedad supera el 50% se inhibe la reacción en cadena y por lo tanto no hay explosión. Presencia de comburente La explosión es una combustión instantánea de las partículas en suspensión en la atmósfera y para su materialización necesita uno de los componentes básicos de la combustión, cual es el comburente. Este deberá encontrarse en una proporción ideal y combinarse libremente con la proporción de concentración de polvo (entre su límite máximo y mínimo) Temperatura de ignición Para la mayoría de los polvos de cereal la temperatura necesaria para lograr la ignición de la mezcla está entre los 300 y 600 grados Celsius, gradiente térmica que es alcanzada y superada por cualquier fuente común de ignición, no resultando por lo tanto tan extraño la ocurrencia de explosiones. 27 DESARROLLO Y RESOLUCION II.3. Factores que intervienen en la explosión de polvo. La primera cuando aparecen partículas en forma de polvo de los materiales combustibles diseminados por el aire. La segunda que proviene de la cosechadora, recolectora del mismo campo con el grano En general podemos decir que la emisión de polvo en una planta depende de varios factores: el tipo de grano, la humedad del grano, sistema de cultivos, eficiencia de la cosecha, factores ambientales y sistemas que puedan tener la planta para la retención de este polvo. II.4. Normas de seguridad relacionadas con el accidente. OHSAS 18001:2007 LEY 16998 ley general de higiene, seguridad ocupacional y bienestar TITULO II DE LAS OBLIGACIONES DE EMPLEADORES, DE TRABAJADORES Y DEL EMPLEO DE MUJERES Y MENORES DE EDAD CAPITULO I - DE LAS OBLIGACIONES DE EMPLEADORES Art. 6.- (OBLIGACION DE EMPLEADORES). Son obligaciones de empleadores: 1) Cumplir las Leyes y Reglamentos relativos a la Higiene, Seguridad Ocupacional y Bienestar; reconociendo que su observancia constituye parte indivisible en su actividad empresarial; 2) Adoptar todas las medidas de orden técnico para la protección de la vida, la integridad física y mental de los trabajadores a su cargo; tendiendo a eliminar todo género de compensaciones sustitutivas del riesgo como ser: bonos de insalubridad, 28 DESARROLLO Y RESOLUCION sobrealimentaciones y descansos extraordinarios, que no supriman las condiciones riesgosas, 3) Constituir las edificaciones con estructuras sólidas y en condiciones sanitarias, ambientales y de seguridad adecuadas; 4) Mantener en buen estado de conservación, utilización y funcionamiento, las estructuras físicas, las maquinarias, instalaciones y útiles de trabajo; 5) Controlar que las máquinas, equipos, herramientas, accesorios y otros en uso o por adquirirse, reúnan las especificaciones mínimas de seguridad; 6) Usar la mejor técnica disponible en la colocación y mantenimiento de resguardos y protectores de maquinarias, así como en otro tipo de instalaciones. 7) Instalar los equipos necesarios para prevenir y combatir incendios y otros siniestros; 14) Proveer y mantener ropa y /o equipos protectores adecuados contra los riesgos provenientes de las substancias peligrosas, de la lluvia, humedad, frío, calor, radiaciones, ruidos, caídas de materiales y otros; CAPITULO II - ORGANIZACIONES DEL TRABAJADOR Artículo 7º.- (OBLIGACIONES DE LOS TRABAJADORES). Son obligaciones de los trabajadores: 1. Cumplir las normas de Higiene y Seguridad establecidas en la presente Ley y demás reglamentos; 2. Preservar su propia seguridad y salud, así como la de sus compañeros de trabajo; 3. Cumplir las instrucciones y enseñanzas sobre seguridad, higiene y salva taje en los centros de trabajo; 4. Comenzar su labor examinando los lugares de trabajo y el equipo a utilizar, con el fin de establecer su buen estado de funcionamiento y detectar posibles riesgos; 5. Usar obligatoriamente los medios de protección personal y cuidar de su conservación; 29 DESARROLLO Y RESOLUCION 6. Conservar los dispositivos y resguardos de protección en los sitios donde estuvieren instalados, de acuerdo a las normas de seguridad; 9. Detener el funcionamiento de las máquinas para efectuar su limpieza y/o mantenimiento, a efecto de evitar riesgos; 10. Velar por el orden y la limpieza en sus lugares de trabajo; 12. Informar inmediatamente a su jefe de toda avería o daño en las maquinarias e instalaciones, que puedan hacer peligrar la integridad física de los trabajadores o de sus propios centros de trabajo. 13. Seguir las instrucciones del procedimiento de seguridad, para cooperar en caso de siniestros o desastres que afecten a su centro de trabajo; 15. Denunciar ante el Comité de Higiene, Seguridad Ocupacional y Bienestar y en su caso ante las autoridades competentes, la falta de dotación por parte del empleador de los medios para su protección personal; 16. Participar en la designación de sus delegados ante los Comités de Higiene, Seguridad Ocupacional y Bienestar. 30 DESARROLLO Y RESOLUCION TITULO III DE LA ORGANIZACION CAPITULO VI - DE LA INSPECCION Y SUPERVISION Art. 25º (Organismos de Inspección). La Dirección de Higiene, Seguridad Ocupacional y Bienestar será la encargada de garantizar el cumplimiento de las normas de la presente Ley, contando para este objeto con el cuerpo de inspectores del Ministerio de Trabajo. Art. 26º (Personal Especializado). Ese cuerpo de Inspectores cumplirá dentro de la materia y bajo supervisión de la Dirección General de higiene, Seguridad ocupacional y Bienestar, las siguientes funciones: 1) Verificar el cumplimiento de las normas establecidas en la presente Ley y otras relativas a las condiciones y medio ambiente de trabajo; 2) Inspeccionar las empresas y todo centro de trabajo, examinar locales, maquinarias, equipos, materiales, el proceso industrial, y efectuar cuanta averiguación sea pertinente con el fin de establecer los riesgos que presenten dichos centros; 3) Disponer la paralización de maquinaria y la clausura parcial o total de la industria, cuando las condiciones de trabajo signifiquen inminente peligro para la vida y la salud de los trabajadores. Estas medidas se mantendrán entre tanto se eliminen las condiciones de riesgo; TITULO IV DE LOS SERVICIOS DE EMPRESA CAPITULO II - DE LOS DEPARTAMENTOS DE HIGIENE Y SEGURIDAD OCUPACIONAL Artículo 42º (FUNCIONES DE LOS DEPARTAMENTOS). Los Departamentos de Higiene y Seguridad Ocupacional desarrollarán las siguientes funciones: 1. Investigar las condiciones de higiene y seguridad en el centro de trabajo; 31 DESARROLLO Y RESOLUCION 2. Análisis de los mecanismos de acción de los agentes potencialmente nocivos para el hombre en el trabajo; 3. Promocionar el mejoramiento de las condiciones ambientales en los centros de trabajo; 4. Investigar de las causas productoras de accidentes y enfermedades en el centro de trabajo; 5. Desarrollar programas preventivos de higiene y seguridad; LIBRO SEGUNDO DE LAS CONDICIONES MINIMAS DE HIGIENE Y SEGURIDAD EN EL TRABAJO TITULO UNICO DISPOSICIONES TECNICAS GENERALES CAPITULO IV - DEL EQUIPO ELECTRICO INSTALACION Artículo 126º.Todo equipo cumplirá con las normas establecidas por la autoridad competente y deberá estar claramente identificado EQUIPO ELECTRICO INSPECCION - CONSERVACION Artículo 170º.Todo el equipo eléctrico, incluyendo el equipo de iluminación, inspeccionará una persona competente a intervalos que no excedan de 12 meses. Artículo 171º.En los lugares que presenten riesgos de explosión de polvos orgánicos e inorgánicos se debe tomar las precauciones necesarias de acuerdo a normas establecidas. 32 DESARROLLO Y RESOLUCION CAPITULO XI - DEL MANTENIMIENTO DE INSTALACIONES MAQUINARIAS Y EQUIPOS DISPOSICIONES GENERALES Artículo 327º.Los edificios y demás estructuras que formen parte de o que estén directamente relacionados con un centro ocupacional, todas las máquinas, instalaciones eléctricas y mecánicas, así como todas las herramientas y equipos, se conservarán siempre en condiciones óptimas de funcionamiento y seguridad. Artículo 328º.Todo trabajador que descubra defectos o condiciones peligrosas en edificios o parte de ellos, estructura, maquinaria, instalación, herramientas, materiales o cualquier otro accesorio o instrumento que forme parte de la planta, informará inmediatamente de dichos defectos o condiciones a su superior inmediato. 33 DESARROLLO Y RESOLUCION II.5. Formas de prevenir una explosión de polvo. Implementación de sistema de gestión de seguridad y salud ocupacional, la cual consiste en: Establecer una Política de seguridad La gerencia debe definir y autorizar la política SySO de la organización (ANEXO 1) Planificar y Desarrollar procedimientos de trabajo seguro Establecer, implementar y mantener un procedimiento(s) para la continua identificación de peligros, evaluación de riesgo, y determinación de los controles necesarios. Análisis preliminar de riego (ANEXO 2) Inspección del área de trabajo utilizando el checklist (ANEXO 3) Manual o procedimientos de trabajo seguro Plan de contingencia (ANEXO 4) Plan de mantenimiento Implementar y Operar Asegurar la disponibilidad de recursos esenciales (por ejemplo: E.P.P.) Definir roles, asignar responsabilidades y funciones, y delegar autoridades. La identidad de la persona asignada por la alta gerencia debe hacerse disponible a todas las personas que trabajan bajo el control de la organización. Establecer procedimientos para la comunicación, participación y consultas de los trabajadores con distinto nivel de la organización Se debe documentar toda la actividad relacionado con el SySO. (por ejemplo: registro de Checklist) Realizar periódicamente el simulacro del plan de emergencia. Verificación Establecer, implementar y mantener un procedimiento(s) para monitorear y medir el desempeño SySO Auditoria interna para verificar el cumplimiento de la política de SySO 34 DESARROLLO Y RESOLUCION Mediciones cualitativas y cuantitativas, apropiadas para las necesidades de la organización Investigación de incidente, no conformidad, acción correctiva y acción preventiva Mejora continua Para la retroalimentación y mejoramiento del sistema SySO se debe realizar constantemente las capacitaciones sobre el riesgo y el peligro en el área de trabajo. 35 DESARROLLO Y RESOLUCION II.6. Que equipos se utilizan para prevenir o evitar este tipo de accidentes. Sensores de temperatura y humedad Mide y visualiza la temperatura y humedad del ambiente para luego actuar ante las explosiones o incendio. Figura 18 -II.6. Sensor de Temperatura y humedad Enfriadores de granos Los enfriadores de granos han sido diseñados para entregar aire refrigerado a la temperatura necesaria para el proceso de enfriamiento satisfactorio dentro del silo. Figura 19 -II.6. Enfriador 36 DESARROLLO Y RESOLUCION Aspirador de polvo en la descarga de granos La descarga de camiones es una de las operaciones que en las plantas de acopio generan uno de los mayores inconvenientes hacia el medio personal de planta. El polvo emitido se debe al movimiento del grano, al impacto del grano sobre la rejilla, al desplazamiento del aire fuera de la tolva y a las corrientes de aire presentes. Figura 20 -II.6. Sistema de Aspiración II.7. Tipos de instalación eléctrica y mecánica de los equipos e instalaciones. Instalación eléctrica que en servicio normal no provoque chispas, arcos o calentamientos superficiales capaces de provocar la ignición de la atmósfera explosiva presente. Esta materia deberá también ir provisto del certificado de control que acredite su nivel de seguridad. La instalación eléctrica será seleccionada de tal modo que se asegure que su temperatura máxima superficial no exceda la temperatura de ignición de los gases, vapores, polvos o fibras que puedan estar presentes. Las instalaciones eléctricas sujetas a mayor riesgo de incendio y explosión deben ser proyectadas y ejecutadas con dispositivos automáticos de protección contra sobre corriente y sobretensión. Los transformadores y capacitores, localizados en el interior de construcciones destinadas al trabajo, deberán ser instalados en lugares bien ventilados, construidos de materiales incombustibles y provistos de puertas corta-fuego, de cierre automático. 37 DESARROLLO Y RESOLUCION Todas las construcciones deben ser protegidas contra descargas eléctricas atmosféricas, cuando la naturaleza del riesgo exija. Las tomas de corrientes para instalación en el piso deben poseer caja protectora que imposibilite la entrada de agua o de objetos extraños. La autoridad competente es quien debe controlar que las instalaciones eléctricas y mecánicas de un centro de acopio de granos cumplan con unas de las siguientes normas nacionales e internacionales: NB 777 - Diseño y construcción de instalaciones eléctricas Interiores en baja tensión NB/ISO 12100-1:2007 Seguridad de las máquinas - Conceptos básicos, principios generales para el diseño - Parte 1: Terminología básica, metodología (Correspondiente a la norma ISO 12100-1:2003) NB/ISO 12100-2:2007 Seguridad de las máquinas - Conceptos básicos, principios generales para el diseño - Parte 2: Principios técnicos (Correspondiente a la norma ISO 12100-2:2003) NFPA 61 - Norma para la prevención de incendios y explosiones de polvo en instalaciones de procesamiento agrícola y alimentario. NFPA 68 – Norma sobre protección contra explosiones por deflagración de ventilación. NFPA 69 – Normas en los sistemas de prevención de explosión. NFPA 5000 – La construcción de edificios y el código de seguridad. 38 DESARROLLO Y RESOLUCION II.8. Tipos de mantenimiento. Mantenimiento Correctivo. Consiste en reparar la avería una vez se ha producido. Por lo general, cuando se realiza este mantenimiento el proceso de fabricación está parado, por tanto, la producción disminuye y los costes aumentan. Es muy impredecible conocer el tiempo de reparación, así como el gasto que deriva de la avería ya que se presenta de forma imprevista originando trastornos en la línea. Su ámbito de aplicación por tanto corresponde a activos con bajo nivel de criticidad, cuyas averías no suponen gran problema temporal ni económico. Suele ser rentable en equipos puntuales donde otras técnicas de mantenimiento resultarían más costosas. Mantenimiento Preventivo. Este mantenimiento está planificado en el tiempo y su objetivo es evitar que se produzca la avería. A diferencia del anterior, no es necesario realizarlo en tiempo de producción y por tanto es planificado en tiempos libres de fábrica. Lo que se pretende con este tipo de mantenimiento es reducir el número de intervenciones correctivas, realizando tareas de revisión periódicas y sustitución de componentes gastados. Es un tipo de mantenimiento exigente, pues requiere de una disciplina estricta de supervisión y elaboración de un plan preventivo a cumplir por personal especializado. Además, al estar formado por tareas rutinarias, puede provocar falta de motivación en el personal encargado y, si no se realiza correctamente, llegar a suponer un sobrecoste sin mejoras notables en productividad. Por el contrario, el realizarlo correctamente supone el conocer perfectamente la máquina con la que se trabaja, lo que permite realizar estudios de fiabilidad óptimos y reducir las intervenciones correctivas a nuestros activos. Para garantizar el funcionamiento sin averías, reducir al mínimo los riesgos de accidente que tienen las maquinarias y las paradas de emergencia, es esencial establecer programas de mantenimiento preventivo. Sin embargo, todo equipo eléctrico y 39 DESARROLLO Y RESOLUCION mecánico debe mantenerse en buenas condiciones operativas. Un balero recalentado o una banda que se barre pueden ser fuentes de ignición de una explosión de polvo catastrófica. Anualmente, se requieren inspecciones de seguridad de equipos de controles mecánicos, tales como secadores, equipos procesadores de vapor, y equipo recolector de polvo incluyendo filtros receptores y elevadores de cangilones. Es muy importante vigilar la lubricación de los rodamientos, revisar los empalmes de las cintas transportadoras, cambiar los cangilones abollados o sueltos de los elevadores y reparar los tubos de descarga que tengan fugas o estén desgastados. Se deben eliminar las obstrucciones en las canalizaciones de los sistemas de aspiración, los conductos doblados o abollados. Hay que vaciar con frecuencia las tolvas colectoras, se deben mantener cerrados los tableros eléctricos y realizar mantenimientos de los sistemas eléctricos con personal calificado, desconectando la corriente eléctrica y evitando que se acumulen cantidades peligrosas de polvo. Al finalizar el mantenimiento, el equipo debe ser etiquetado. El inspector debe firmar, fechar y documentar todo el trabajo realizado. Un buen mantenimiento preventivo del equipo puede ser otro medio eficaz para supervisar los que puedan convertirse en fuentes de ignición para explosiones. Mantenimiento Predictivo. Al igual que el preventivo, este mantenimiento consiste en anteponerse a la avería. La diferencia es que se basa en la aplicación de herramientas o técnicas de detección de los diferentes elementos medibles de anticipación al fallo, como por ejemplo el desgaste. Su objetivo es realizar el mantenimiento justo en el momento preciso. Para poder realizarlo es necesario disponer de tecnología basada en indicadores que sean capaces de medirnos las variables que marquen la intervención a la máquina, así como personal preparado en la interpretación de los datos 40 DESARROLLO Y RESOLUCION Mantenimiento proactivo El mantenimiento proactivo está basado en los métodos predictivos, pero, para identificar y corregir las causas de los fallos en las máquinas, es necesario una implicación del personal de mantenimiento. Estos sistemas sólo son viables si existe detrás una organización adecuada de los recursos disponibles, una planificación de las tareas a realizar durante un periodo de tiempo, un control exhaustivo del funcionamiento de los equipos que permita acotar sus paradas programadas y el coste a él inherente, y una motivación de los recursos humanos destinados a esta función, acordes al sostenimiento de la actividad industrial actual. 41 DESARROLLO Y RESOLUCION II.9. Indemnización a los familiares de los fallecidos. LEY GENERAL DEL TRABAJO - ELEVA A RANGO DE LEY Para los familiares del operador corresponde indemnización, el cual será entregado por la empresa. Para los familiares del trabajador que pertenecía a una contratista, le corresponde la indemnización, el cual será entregado por la empresa contratista. La indemnización del chofer, se tendrá que analizar de acuerdo al artículo 80 TITULO VI DE LA ASISTENCIA MEDICA Y OTRAS MEDIDAS DE PREVISION SOCIAL CAPITULO I DE LA ASISTENCIA MÉDICA ARTICULO 74º En caso de fallecimiento, el patrono abonará los gastos de entierro, independientemente de la indemnización, siempre que aquél se hubiera producido por accidente o enfermedad profesional. TITULO VII DE LOS RIESGOS PROFESIONALES CAPITULO I - DISPOSICIONES GENERALES ARTICULO 79º Toda empresa o establecimiento de trabajo está obligado a pagar a los empleados, obreros o aprendices que ocupe, las indemnizaciones previstas a continuación, por los accidentes o enfermedades profesionales ocurridas por razón del trabajo exista o no culpa o negligencia por parte suya o por la del trabajador. Esta obligación rige, aunque el trabajador sirva bajo dependencia de contratista de que se valga el patrono para la explotación de su industria, salvo estipulación en contrario. Conc. Arts. 80, 81, 82,83 y 84 del D. Reglamentario. 42 DESARROLLO Y RESOLUCION ARTICULO 80º Se exceptúan quedando dentro de las previsiones del derecho común, los accidentes sobrevenidos: a) Por intención manifiesta de la víctima; b) Cuando sea debido a fuerza mayor extraña al trabajo; c) Cuando se trata de trabajadores que realizan servicios ocasionales ajenos a los propios de la empresa; d) Cuando se trata de obreros que realizan por cuenta del patrono, trabajo en su domicilio particular; e) Cuando se trata de accidente por comprobado estado de embriaguez. ARTICULO 84º La indemnización por accidente sólo procede cuando la víctima prestó servicios en la empresa por lo menos 14 días antes, y si la incapacidad para el trabajo excede de seis. ARTICULO 85º El patrono dará cuenta del accidente dentro de las 24 horas de ocurrido al Departamento del Trabajo o a la autoridad política más próxima. Tratándose de enfermedades profesionales, la víctima u otra persona avisarán al patrono para que lo trasmita a la autoridad indicada. Sin este aviso, la indemnización se calculará teniendo en cuenta la clase grado y duración que habría tenido la incapacidad si se hubiera prestado oportunamente atención médica y farmacéutica. Las autoridades policiacas que, reciban estos avisos, informarán detalladamente sobre el caso al Departamento de Trabajo. ARTICULO 86º Si no se hubiera pactado salario, el cálculo de indemnización se hará sobre la base del mínimo. Conc. Art. 101 del D. Reglamentario de la L.G.T CAPITULO II - DE LOS GRADOS DE INCAPACIDAD Y DE LAS INDEMNIZACIONES CORRESPONDIENTES ARTICULO 88º Ley 102, de 29 de diciembre de 1944; ampliase el artículo 89 de la Ley General del Trabajo en los siguientes términos: En caso de muerte, por enfermedad profesional o accidente de trabajo, tendrán derecho a cobrar la indemnización equivalente a dos años de servicios, las siguientes personas: a) La viuda e hijos legítimos; b) Los hijos naturales reconocidos c) Los hijos naturales y la compañera, siempre que esta última haya convivido por un lapso mayor de un año y 43 DESARROLLO Y RESOLUCION hubiese estado bajo el amparo y protección del obrero al tiempo de su fallecimiento; d) Los padres y ascendientes. Los herederos no estarán obligados a presentar sino los documentos que acrediten su filiación, legítima o natural, y en caso de la concubina e hijos naturales, se recibirán pruebas testificales ante el Juez del Trabajo de la jurisdicción donde se produjo la muerte del obrero, y a falta del Juez del Trabajo ante el Juez Instructor de la Provincia ARTICULO 89º En caso de incapacidad absoluta y permanente, la víctima tendrá derecho a una indemnización igual a la prevista en el Artículo anterior; en caso de incapacidad absoluta y temporal, a una indemnización igual al salario del tiempo que durare la incapacidad si ella no pasare de un año, pues entonces se reputará absoluta y permanente indemnizándose como tal. En caso de incapacidad parcial y permanente el salario de diez y ocho meses: en caso de incapacidad parcial o temporal la indemnización será igual al salario íntegro del tiempo que dure la incapacidad, siempre que no excediere de los seis meses. Si excede de este término, la incapacidad se computará como parcial permanente y la indemnización se hará de acuerdo a esta incapacidad, sin que por ningún motivo puedan descontarse los salarios pagados hasta la fecha de su calificación definitiva (D.S. 03774. de 24 de junio de 1954) Conc. Arts. 95, 96,97.98y 111 del D.R. de la L.G.T Arts. 42,43 y 44 del Código de Seguridad Social. ARTICULO 90º Las indemnizaciones se pagarán por mensualidades vencidas, salvo los casos de muerte e incapacidad absoluta y permanente, en los que se abonará de una sola vez. ARTICULO 91º Decreto Supremo de 10 de marzo de 1948, elevado a rango de Ley en fecha 26 de octubre de 1949: El cálculo para el pago de indemnizaciones a los trabajadores por causa de accidente de trabajo o enfermedad profesional, se hará sobre la base del salario que resulte del promedio ganado en los últimos noventa días 44 DESARROLLO Y RESOLUCION trabajados, precedentes al día del accidente o de aquél en que se declaró la enfermedad profesional. En caso de que los servicios de los beneficiarios no alcanzaren a ese período de tiempo, el promedio del salario diario, se deducirá por el número divisor de los días únicamente trabajados. Conc. Art. 62 del Código de Seguridad Social ARTICULO 92º Las indemnizaciones son inembargables, y los créditos por ellas gozarán de prelación en caso de quiebra. 45 4. CONCLUSIONES Se llega a la conclusión que el accidente de explosión de polvo fue generado por falta de mantenimiento en las maquinarias, las instalaciones eléctricas que estaban fuera de las normas y las faltas de conciencia y conocimientos sobre los riesgos y peligros en el área de trabajo. Se pudo evitar la muerte de personal externa por una supervisión de ingreso y salida al área de trabajo. 5. RECOMENDACIONES Capacitar al personal acerca de los peligros y riesgos que existen en un centro de acopio de granos. Implementar una política de seguridad donde se establece un compromiso de seguridad para todos los niveles de la empresa. Mejorar en control del personal que ingresa a las áreas de trabajo para evitar accidentes provocados o que afecte a una tercera persona. Elaborar un plan de mantenimiento para las maquinarias e instalaciones eléctricas. Cumplir con las leyes y normas establecidas por la autoridad competente 46 6. BIBLIOGRAFÍA Ley General de Higiene, Seguridad Ocupacional y Bienestar. D.L.16998 De 2 de agosto de 1979. Reglamento de la Ley General del Trabajo, DS Nº 224, 23 de agosto de 1943 OHSAS-18001-2007 Ing. Agr. Ms. Oscar Pozzolo e Ing. Agr. Ph.D. Cristiano Casini, (2006), seguridad en plantas de acopio. Ing. Néstor BOTTA, (2002), Explosiones de Polvo en Plantas Cereales Ing. Pedro Abraham Satt Bascote, (2015), Seguridad Industrial MAKLER S.A., (2006), Almacenamiento de granos – riesgos El Centro de Recursos del Departamento de Seguros de Texas, (2015), Medidas de Seguridad en el Manejo de Granos Trabajo en centro acopio de grano, Ing. Campos (2017). http://www.dragodsm.com.ar/ http://www.nfpa.org/codes-and-standards/all-codes-and-standards/list-of-codes-andstandards https://www.sobreincendios.com https://www.paritarios.cl/especial_epp.htm Jorge Montanares C. Prevención de Riesgos 47 7. ANEXOS ANEXO 1 - Política de seguridad y salud ocupacional Es política de la organización, la prevención de los accidentes de trabajo y las enfermedades profesionales originadas en el trabajo, creando un ambiente laboral adecuado al desarrollo de las facultades física y mental de todos los trabajadores que hacen vida laboral y mejorando continuamente este ambiente laboral. Por lo tanto, la higiene y seguridad industrial es obligatorio en cada procedimiento y tarea que realice. La organización se apoya en los siguientes principios: Cumplimiento con la ley y normas de seguridad industrial que se establecen. Promover y mantener una cultura de seguridad y salud laboral como valor y principio de actuación Diseñar y mantener las instalaciones, y establecer procesos operacionales en forma tal que se salvaguarde las personas, la propiedad y el medio ambiente. Efectuar esfuerzos permanentes para identificar y administrar los riesgos asociados a sus actividades. Responder pronta, efectiva y cuidadosamente a las emergencias o accidentes que resulten en sus operaciones. Proveer programas de promoción de la salud ocupacional orientados a mejorar el bienestar de sus empleados. 48 ANEXO 2 – Análisis de riesgo La Matriz de Evaluación de Riesgos La Matriz de Evaluación de Riesgos constituye una herramienta útil que ayuda a la Gerencia y toda la organización a enmarcarse dentro de las políticas, procedimientos y objetivos estratégicos relacionados con los riesgos e interpretar en términos de niveles de riesgos tolerables nuestras actividades cotidianas. # 1 2 Etapas transporte Peligros/riesgos evaluación acciones Consecuencias S P SxP correctivas 5 capacitación de explosión de polvo 1 Moderado granos en cinta mantenimiento transportadora limpieza transporte de explosión de polvo granos en cangilones 5 2 Alto capacitación mantenimiento limpieza Cuadro 1 - Anexo2 Evaluación de riesgo 49 Cuadro 2 -Anexo 2 Evaluación de riesgo 50 ANEXO 3 – Checklist Cuadro 3 - Anexo 3 Checklist 51 52 53 54 ANEXO 4 – plan de contingencia Plan de contingencia ante incendio e explosiones Objetivo El objetivo de este Plan de Contingencia consiste en proveer los lineamientos para una respuesta segura, organizada y eficiente ante un incendio / explosión Alcance Dirigido a todos los trabajadores que desarrollen un trabajo en el centro de acopio Desarrollo Etapa Responsable Acciones Comunicación de la Cualquiera que la Voz de aviso emergencia detecte llamar a la coordinación Coordinación o De acuerdo al tipo de emergencia activa el rol de llamadas de la regional o Aviso por radio la liberación de la misma para priorizar la comunicación ante la emergencia o Mantener contacto responderá ante encargado, permanente la solicitud respetando y del el procedimiento de Rol de llamadas. Primeras acciones Puestos critico de contingencia El encargado evaluara los recursos y determinara las primeras acciones a tomar Sin exponer a riesgo realizar las tareas de contingencia definidas evitando incidentes de magnitudes mayores: o Cierres de alimentación, cañerías, colectores, etc. 55 o Corte de energía eléctrica y gas. o Habilitación de extintores o espuma. o Dar aviso a personal energía. o En caso de ser necesario se convocará a brigada de bomberos de la regional Resto personal del Retirarse al punto de encuentro y esperar el personal de las brigadas de emergencia. Evacua al punto de reunión más seguro durante la Encargado emergencia Evalúa la magnitud de la emergencia y convoca los medios necesarios para enfrentar el incendio e implementar las acciones adecuadas para el mismo, como también el apoyo logístico y de las Brigadas que corresponda a dicha eventualidad. (Apoyo vial, brigada de Bomberos de la regional, ambulancia y otros) Mantiene contacto permanente con el Supervisor del sector y coordinación del Activo para solicitar los recursos que este necesite. personal Acude al punto de reunión operativo Se pone a las órdenes del encargado En caso de existir personas accidentadas, el médico y los brigadistas procederán a realizar la atención médica correspondiente. Coordina los traslados del personal accidentado en caso de ser necesario. Controla los accesos al sitio de la emergencia de ambulancias, helicópteros, personal, etc. 56 Post-emergencia Encargado Declara la finalización de la emergencia. Evalúa el estado de las instalaciones, materiales y equipos utilizados (daños, contaminaciones, materiales usados, etc.). Coordina la reparación y/o reposición de instalaciones, equipos y/o materiales. Coordina la realización de la evaluación e informe final de la emergencia y de toda la información que haya que preparar para los organismos públicos y privados Cuadro 4 -Anexo 4 Desarrollo de plan de contingencia 57 Plan de contingencia Explosión Voz de aviso. Llamar a la coordinación. Coordinación Redactar informe final Llamar a: Encargado de seguridad: evaluación rápida y decisión Evaluación rápida y decisión Investigación del accidente Declara la Finalización de emergencia Brigada de emergencia Ambulancia Suministra la información necesaria Figura 21 -Anexo 4 Diagrama de bloques 58