Tegnologias de Cogeneracion

Anuncio

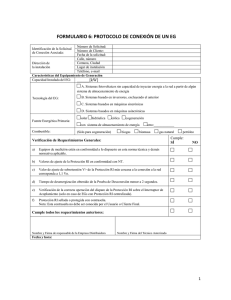

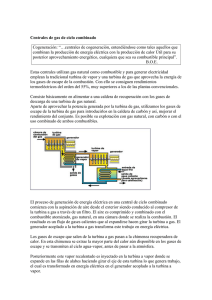

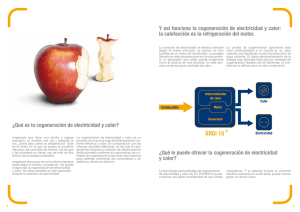

ENERGIA Y MEDIO AMBIENTE TEGNOLOGIAS DE LA COGENERACIÓN Resumen— La necesidad de implementar un plan de mantenimiento preventivo efectivo se debe a las exigencias de las industrias de ser más eficientes y eficaces en uso de sus recursos con lo que garantizan parte su competitividad en el mercado. La incursión a nuevos nichos de mercado obliga a las empresas a adoptar normas internacionales como ISO 9001 y regulaciones como las de la Organización Internacional de Trabajo (OIT) y OSHA (por sus siglas en ingles Occupational Safety and Health Administration); donde se sugiere mantener en óptimas condiciones los equipos con el fin de producir con calidad, seguridad ocupacional y rentabilidad. Palabras claves—preventivo, predictivo, corectivo, proactivo, RCM, PTM, mantenimiento. I. INTRODUCCION La cogeneración se define como la producción secuencial de energía eléctrica y/o mecánica y de energía térmica aprovechable en los procesos industriales a partir de una misma fuente de energía primaria, y es hoy, una alternativa como método de conservación de energía para la industria, acorde con las políticas de globalización económica regional y a la política internacional orientada a lograr un desarrollo sustentable. En una planta de generación termoeléctrica se quema normalmente un combustible fósil para producir vapor a alta temperatura y presión, el cual se hace pasar por una turbina para generar energía eléctrica. En este proceso, aún en las plantas más eficientes, se logra la conversión a electricidad de menos del 40% de la energía disponible como calor en el combustible; el resto se descarga a la atmósfera, mediante los gases producto de la combustión que salen por la chimenea del generador de vapor y en los sistemas de condensación y enfriamiento del ciclo termodinámico. Aunque la cantidad de calor que se desecha a la atmósfera es muy grande, es de baja temperatura relativa, en otras palabras de baja capacidad para realizar un trabajo útil dentro de las plantas generadoras. Las principales características diferenciales de la cogeneración, a saber: a) Se aprovechan varios tipos de energía, por lo que tiene un potencial de rendimiento mayor que una b) central convencional. A su vez este mayor rendimiento da origen a tres de sus mayores ventajas: menor dependencia de los combustibles, coste de producción menor y menor impacto ambiental. c) Se produce la energía donde se consume, por lo que hay menores pérdidas por transporte y aumenta la autonomía de las fábricas Cuando se escribe o se habla de cogeneración y sus aplicaciones, ya sea en una instalación concreta o en general, siempre se suele comenzar por el elemento primario; esto es, el motor, la turbina de gas o de vapor. Por el contrario cuando se estudia, cuando se gesta el proyecto, cuando se analizan las diferentes posibilidades, ha de hacerse al revés. Debe comenzarse por las necesidades de calor del proceso, tanto en cantidades como en el tipo (nivel de temperatura, fluido caloportador, etc.) para a partir de ahí determinar el tipo de máquinas y su tamaño que puede proporcionarnos esta energía térmica. Como resultado tendremos una o varias instalaciones que para esa energía térmica, producen diferentes cantidades de electricidad y con diferente rendimiento y que por tanto tendrán diferente rentabilidad económica Figura 1. Esquema de cogeneración 1 ENERGIA Y MEDIO AMBIENTE II. TEGNOLOGIAS DE LA COEGENEACION La tecnología de cogeneración es un ejemplo por la extraordinaria mejora que ha experimentado en las últimas décadas. La favorable evolución se ha producido tanto en los equipos principales, como en las instalaciones auxiliares, que han permitido mejorar las prestaciones y aumentar la disponibilidad del conjunto. Las mejoras más importantes se han producido tanto en el rendimiento como en las emisiones. En este sentido la tecnología de cogeneración también es un ejemplo de compatibilidad entre aumento de la rentabilidad y de la protección medioambiental. La evolución es en verdad impresionante, porque se ha conseguido duplicar el rendimiento eléctrico y dividir por 5 o 10 las emisiones de NOx. Hemos asistido pues a una espectacular mejora tecnológica, que aún no ha terminado, y aunque parezca imposible nuevas mejoras, es seguro que veremos aún importantes progresos en este campo. El hecho de que se esté produciendo esta rápida evolución aconseja estar pendiente y analizar si vale la pena hacer cambios en una instalación existente para optimizar sus prestaciones. Al mismo tiempo, los nuevos equipos hacen posible hacer instalaciones donde antes no se podía o no era rentable hacerlo. 2.1. RENDIMIENTO EN UNA PLANTA DE COGENERACIÓN La bondad de la tecnología se mide por su eficiencia o rendimiento. El rendimiento pues es sin duda el parámetro más importante en una planta de cogeneración, pero hay varios rendimientos a considerar. La bondad de la tecnología se mide por su eficiencia o rendimiento. El rendimiento pues es sin duda el parámetro más importante en una planta de cogeneración, pero hay varios rendimientos a considerar 𝐸 𝜂𝑒 = 𝑄 Siendo: 𝜂𝑒 : Rendimiento eléctrico E: energía eléctrica generada en un periodo, medida en bornas de alternador (kWh). Q: Combustible consumido por la planta, en kWh PCI En plantas de cogeneración, junto con este valor se utiliza el rendimiento global: 𝑉+𝐸 𝜂𝑔 = 𝑄 𝜂𝑔 : Rendimiento global. V: Calor útil producido (kWh). Desde el punto de vista legal se utiliza el rendimiento eléctrico equivalente. Se define el rendimiento eléctrico equivalente según la siguiente fórmula: 𝜂𝑒𝑒 = − 𝑉 : 0.9 𝐸 𝑉 𝑄 − 0.9 Combustible para generar V (kWh) de calor 𝑉 𝑄 − 0.9: Combustible atribuible a la generación de electricidad en una planta de cogeneración. Se asume que el rendimiento térmico de una caldera en la que se produjera el calor útil V es del 90%. Este rendimiento tiene sentido físico, ya que en el denominador descontamos al consumo de combustible lo que se gastaría para producir el calor útil, quedando sólo el combustible necesario para la producción de electricidad. Este rendimiento es un buen indicador del buen diseño, pero no es perfecto, puesto que una instalación de menos potencia, con mucha postcombustión tiene mayor rendimiento eléctrico equivalente que una diseñada justo para satisfacer el calor sin postcombustión. 2.2. EMISIONES DE DE LAS PLANTA DE COGENERACIÓN Una de las razones del éxito de las plantas de cogeneración es que son más respetuosas con el medioambiente que otras formas de generación de energía que utilizan combustibles fósiles. En efecto, sus emisiones atmosféricas son menores y menos contaminantes. Emiten CO2 en menor cantidad por kWh producido que otras centrales térmicas, puesto que tienen mejor rendimiento global. Las emisiones de NOx y CO están dentro de lo permitido, y existen tecnologías para bajarlos más aún. Las emisiones de SO2 y de partículas sólidas son prácticamente inapreciables cuando se utiliza gas natural como combustible. La Tabla 1 indica las emisiones netas por unidad de energía eléctrica producida, es decir descontando la parte de las emisiones necesarias para producir el calor útil y suponiendo que éste se hace con un 90% de rendimiento. III. TIPOS DE TEGNOLOGIAS DE LA COEGENEACION 3.1. COGENERACIÓN CON TURBINA DE VAPOR En estos sistemas, la energía mecánica se produce por la expansión del vapor de alta presión procedente de una caldera convencional. El uso de este ciclo fue el primero en cogeneración. Actualmente su aplicación ha quedado prácticamente limitada como complemento para ciclos combinados o en instalaciones que utilizan combustibles residuales, como biomasa y residuos. Dependiendo de la presión de salida del vapor de la turbina se clasifican en turbinas a contrapresión, a extracion y las turbinas a condensación. 2 ENERGIA Y MEDIO AMBIENTE En las turbinas de contrapresión la principal característica es que el vapor, cuando sale de la turbina, se envía directamente al proceso sin necesidad de contar con un condensador y equipo periférico, como torres de enfriamiento. En la turbina de extracción/condensación, una parte del vapor puede extraerse en uno o varios puntos de la turbina antes de la salida al condensador, obteniendo así, vapor a proceso a varias presiones, mientras que el resto del vapor se expande hasta la salida al condensador. Estos sistemas se aplican principalmente en aquellas instalaciones en las que la necesidad de energía térmica respecto a la eléctrica es de 4 a 1 o mayor Si la demanda de vapor (o calor de una forma más general) es mayor que la que pueden proporcionar los gases de escape, puede producirse una cantidad adicional utilizando un quemador de postcombustión, introduciendo combustible directamente a un quemador especial, con el que cuenta la caldera. Esto puede hacerse porque los gases de escape son aún suficientemente ricos en oxígeno. Por el contrario, el escape de un motor alternativo tiene un contenido de oxigeno menor del que permite una combustión segura, por lo que es necesario enriquecerlo previamente en oxígeno, si se quiere hacer la postcombustión, y ante esta dificultad, se suele optar por mantener calderas auxiliares de reserva para el caso de necesidades suplementarias de calor. El diseño del sistema de recuperación de calor en las plantas con turbina de gas es fundamental, pues su economía está directamente ligada al mismo, ya que el peso del mismo es mayor que en las plantas con motores alternativos. A continuación se presenta un diagrama de proceso simplificado. Figura 2. Planta de coegeneracion con turbina de vapor 3.2. COGENERACIÓN CON TURBINA DE GAS En las plantas con turbina de gas se quema combustible en un turbogenerador. Parte de la energía se transforma en energía mecánica, que se transformará con la ayuda del alternador en energía eléctrica. Su rendimiento eléctrico es normalmente inferior al de las plantas con motores alternativos, pero presentan la ventaja de que permiten una recuperación fácil del calor, que se encuentra concentrado en su práctica totalidad en los gases de escape, que están a una temperatura de unos 500 ºC, idónea para producir vapor en una caldea de recuperación. Cuando se presenta en el denominado ciclo simple, el sistema consta de una turbina de gas y una caldera de recuperación, generándose vapor directamente a la presión de utilización en la planta de proceso asociada a la cogeneración. Su aplicación es adecuada cuando las necesidades de vapor son importantes (>10 t/h), situación que se encuentra fácilmente en numerosas industrias (alimentación, química, papelera). Son plantas de gran fiabilidad y económicamente rentables a partir de un determinado tamaño y si tienen un importante número de horas de funcionamiento con demanda de calor continua. Figura 3. Planta de coegeneracion con turbina de gas 3.3. COGENERACIÓN CON CICLO COMBINADO Este sistema se caracteriza porque emplea una turbina de gas y una turbina de vapor. En este sistema los gases producidos en la combustión de la turbina de gas, se emplean para producir vapor a alta presión mediante una caldera de recuperación, para posteriormente alimentar la turbina de vapor, sea de contrapresión o extraccióncondensación y producir por segunda vez energía eléctrica, utilizando el vapor a la salida de la turbina o de las extracciones para los procesos de que se trate. El ciclo combinado se aplica en procesos donde la razón electricidad/calor es mayor a 6. 3 ENERGIA Y MEDIO AMBIENTE Es interesante para plantas con demandas de calor bajas. El calor del escape de la turbina d vapor también puede aprovecharse, en cuyo caso mejora el rendimiento global 3.5. COGENERACIÓN DE MICROTURBINA Figura 4. Planta de coegeneracion en ciclo combinado. 3.4. COGENERACIÓN CON MOTOR ALTERNATIVO El motor alternativo genera la mayor cantidad de energía eléctrica por unidad de combustible consumido, del 34 al 41%, aunque los gases residuales son a baja temperatura, entre 200 y 250 °C. Sin embargo, en aquellos procesos en los que se puede adaptar, la eficiencia de cogeneración alcanza valores similares a los de las turbinas de gas (85%). Con los gases residuales se puede producir vapor de baja presión (de 10 a 15 kg/cm2) o agua caliente de 80 a 100 °C. Las microturbinas difieren substancialmente de la mayoría de los métodos tradicionales de generación de energía eléctrica usados en la industria, con emisiones sumamente bajas, y que resultan particularmente útiles en muchísimas aplicaciones industriales y comerciales. Una microturbina es esencialmente una planta de poder miniatura, autocontenida, que genera energía eléctrica y calorífica en rangos desde 30kW hasta 1.2MW en paquetes múltiples (multipacks). Tiene una sola parte móvil, sin cajas de engranes, bombas u otros subsistemas, y no utiliza lubricantes, aceites o líquidos enfriantes. Estos equipos pueden usar varios tipos de combustibles tanto líquidos como gasesos, incluyendo gas amargo de pozos petroleros con un contenido amargo de hasta 7%, gas metano, gases de bajo poder calorífico (tan bajo como 350 Btu) emanados de digestores de rellenos sanitarios. Uno de los usos más prácticos y eficientes de la microturbina está en la cogeneración. Cogeneración, utilizando ambas formas de energía simultáneamente, energía eléctrica y calor, implica precisamente maximizar el uso del combustible con eficiencias del sistema entre 70-80%. Empresas comerciales, pequeñas industrias, hoteles, restaurantes, clínicas, centros de salud, y una multitud de otras aplicaciones pueden combinar sus necesidades de electricidad y energía térmica mediante el uso de microturbinas como sistemas de cogeneración que anteriormente era difícil de lograr. Acontinuacion se presenta una tabla de la eficicencia de diferentes tipos de tecnologías de cogeneración. Tecnología de cogeneración Figura 4. Planta de coegeneracion en ciclo combinado. En este tipo de plantas, el calor contenido en los gases de escape del motor se recupera en una caldera de recuperación, produciendo vapor que es utilizado en una turbina de vapor para producir más energía eléctrica o energía mecánica. El circuito de refrigeración de alta temperatura del motor se recuper en intercambiadores, y el calor recuperado se utiliza directamente en la industria asociada a la planta d cogeneración. El rendimiento eléctrico en esta planta es alto, mientras que el térmico disminuye considerablemente. Eficiencia Eficiencia Eléctrica Térmica (%) (%) Turbina de vapor 33 52 Turbina de gas sin post-combustión. 38 47 Turbina de gas con post-combustión. 38 42 Ciclo combinado Motor reciprocante (aprovechando calor de gases de combustión y calor del sistema de enfriamiento) Motor reciprocante (aprovechando calor de gases de combustión y calor del sistema de enfriamiento) Microturbina 57 33 40 30 40 20 30 50 4 ENERGIA Y MEDIO AMBIENTE IV. CONCLUSIONES La cogeneracion nos permite generar simultáneamente calor y energía, aprovechando las energías primarias, de esta manera tiende a disminuir las emisiones de contaminantes al medio ambiente. A través de tiempo la coegeneracion ha ido evolucionando en tecnológia, las importantes se han producido en el rendimiento de cada una de las plantas de cogeneración, como en las emisiones, de tal manera que a aumentadola rentabilidad y la protección con el medio ambiente. V. REFERENCIAS [1] [2] [3] [4] [5] D. E. Mantenimiento and M. Correctivo, “M A N T E N I M I E N T O C O R R E C T I C O ,.” G. Pumps, “Manual de instalación , funcionamiento y mantenimiento,” no. Iso 13709, pp. 1–106. “AUDITORÍA DE GESTIÓN APLICADA A LA EMPRESA PROCESADORA NACIONAL DE ALIMENTOS C . A . PRONACA- PUEMBO , DEDICADA A LA ACTIVIDAD AGROPECUARIA EN TODAS SUS FORMAS Y ETAPAS ” TESIS PREVIA A LA OBTENCIÓN DEL TÍTULO DE INGENIERA EN CONTABILIDAD Y AUDITORÍA , CO,” pp. 1–186, 2012. “lainstalacionmantenamientobandas-140306201002phpapp01.pdf.” . “GESTION MANTENIMIENTO.pdf.” . 5