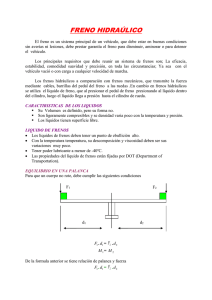

Sección G Frenos Manual de Servicio - Retroexcavadora Cargadora Sección 1 - Información General Sección 2 - Cuidado y Seguridad Sección 3 - Mantenimiento rutinario Sección A - Accesorios Sección B - Carrocería y Bastidor Sección C - Sistema eléctrico Sección D - Mandos Sección E - Sistema hidráulico Sección F - Transmisión Sección G - Frenos Sección H - Dirección Sección K - Motor Sección L - Servomandos Publicación N° 9803/3293-14 World Class Customer Support Copyright © 2004 JCB SERVICE. Todos los derechos reservados. Ninguna parte de esta publicación podrá ser reproducida, almacenada en un sistema de recuperación de datos, ni transmitida de ninguna manera ni mediante ningún otro medio, electrónico, mecánico, de fotocopiado o de otro modo, sin previa autorización de JCB SERVICE. Editado por JCB Technical Publications, JCB Aftermarket Training, Woodseat, Rocester, Staffordshire, ST14 5BW, Inglaterra. Tel +44 1889 591300 Fax +44 1889 591400 Sección G - Frenos Notas: G-0 9803/3293-14 G-0 Sección G - Frenos Índice Página Datos técnicos Frenos de servicio .................................................................................... G-1 Freno de mano - Máquinas 3C ................................................................. G-2 Freno de mano ......................................................................................... G-3 Funcionamiento básico del sistema Cilindro principal compensador ................................................................ G-4 Pedales trabados - Funcionamiento normal ......................................... G-4 Pedales trabados - Funcionamiento de compensación ....................... G-4 Pedales destrabados - Funcionamiento normal ................................... G-4 Modos de frenado a 2/4 ruedas ................................................................ G-6 Maquinas con direccion 2 ruedas (2WS) ............................................. G-6 Máquinas con dirección 4 ruedas (4WS) ............................................. G-6 Frenado 2/4 ruedas automático ........................................................... G-6 Conexiones eléctricas Modos de frenado a 2/4 ruedas ................................................................ G-9 Guía de consulta rápida ....................................................................... G-9 Hilos y conectores .............................................................................. G-19 Localización de averías Sistema de frenos ................................................................................... G-32 Procedimientos de mantenimiento Frenos de servicio .................................................................................. G-36 Interruptor de luces de freno - Ajuste ................................................. G-36 Purga .................................................................................................. G-37 Pruebas de vacío del freno ................................................................ G-38 Prueba de fugas del retén en el pistón del freno ................................ G-43 Respiradero del puente (puentes con frenos) - Inspección ................ G-45 Freno de mano ....................................................................................... G-46 Pruebas .............................................................................................. G-46 Ajuste (Máquinas Synchro Shuttle) .................................................... G-47 Ajuste (Máquinas Powershift) ............................................................. G-49 Interruptor del freno de mano - Ajuste ................................................ G-51 Cambio de las pastillas del freno (Máquinas Synchro Shuttle ........... G-52 Cilindro principal y unidad de servofreno Desmontaje y montaje ............................................................................ G-54 Desarmado y armado ............................................................................. G-56 Servomotor remoto - máquinas 3C (opción) Desmontaje y montaje ............................................................................ G-57 Servomotor remoto Desmontaje y montaje ............................................................................ G-59 Frenos de servicio Desarmado y armado ............................................................................. G-61 G-i G-i Sección G - Frenos Índice Índice Página Freno de mano Máquinas Synchro Shuttle ...................................................................... G-62 Valores de apriete .............................................................................. G-62 Mordaza - Desmontaje y montaje ....................................................... G-63 Mordaza - Desarmado, inspección y armado ..................................... G-64 Disco - Desmontaje y montaje ............................................................ G-67 Máquinas Powershift .............................................................................. G-68 Desarmado, inspección y armado ...................................................... G-68 G-ii G-ii Sección G - Frenos Datos técnicos Frenos de servicio Frenos de servicio hidráulicos, servoasistidos, en el puente trasero solamente, controlados por pedales individuales. T-1. Frenos de servicio Disco multiplato JCB sumergido en aceite. Tipo Actuación Hidráulica vacuoservoasistida Ubicación En el interior de la carcasa central del puente trasero (2 paquetes de freno) Placas de fricción (5 por juego de frenado) Diámetro exterior 220 mm Diámetro interior 160 mm Area de fricción por 18603 mm) plato Diámetro del pistón 216 mm Nota: Puesto que los frenos de servicio se encuentran en el puente trasero, los procedimientos para el desarmado y armado se describen en una publicación aparte - vea Manual de Servicio de la Transmisión (Publicación No. 9803-8610), que incluye procedimientos para los subconjuntos de puentes. Tipo T-2. Cilindro principal (servoasistido) Cilindro principal compensado. Número de cilindros 2 Diámetro del pistón 22,22 mm G-1 9803/3293-14 G-1 Sección G - Frenos Datos técnicos Freno de mano - Máquinas 3C Freno de mano - Máquinas 3C Frenos de servicio hidráulicos únicamente en el eje trasero, controlados por pedales individuales. Se pueden instalar como opción servofrenos accionados por vacío mediante servomotores remotos. T-3. Frenos de servicio Disco multiplato JCB sumergido en aceite. Tipo Actuación Hidráulica Ubicación En el interior de la carcasa central del puente trasero (2 paquetes de freno) Placas de fricción (5 por juego de frenado) Diámetro exterior 220 mm Diámetro interior 160 mm Area de fricción por 18603 mm) plato Diámetro del pistón 216 mm Nota: Puesto que los frenos de servicio se encuentran en el puente trasero, los procedimientos para el desarmado y armado se describen en una publicación aparte - vea Manual de Servicio de la Transmisión (Publicación No. 9803-8610), que incluye procedimientos para los subconjuntos de puentes. T-4. Cilindro principal Cilindro principal compensado. Tipo Número de cilindros 2 Diámetro del pistón 22,22 mm Tipo T-5. Servomotor remoto (opción) Accionamiento por vacío. Número de unidades 2 Ubicaciones Montado en el travesaño posterior del chasis. Presión de puesta en circuito del freno 4 bar Cilindro de vacío Diámetro 135,5 mm Cilindro hidráulico Diámetro 19 mm G-2 9803/3293-14 G-2 Sección G - Frenos Datos técnicos Freno de mano Freno de mano Freno de mano independiente, operado por cable, en la transmisión a las ruedas traseras. T-6. Máquinas Synchro Shuttle Freno de disco con mordaza manualmente ajustable. Tipo Actuación Operado por cable. Ubicación Montado en la cabeza motriz del puente trasero. Diámetro del disco 279,4 mm T-7. Máquinas Powershift Disco multiplato JCB sumergido en aceite. Tipo Actuación Operado por cable. Ubicación En el interior de la caja reductora. Platos de fricción (5 por paquete de freno) Diámetro exterior PENDIENTE Diámetro interior PENDIENTE Espesor total del paquete de freno(1) Nuevo (máx.) Límite (mín.) de 38,9 mm servicio 37,1 mm (1) Vea Freno de Mano, Máquinas Powershift Inspección. G-3 9803/3293-14 G-3 Sección G - Frenos Funcionamiento básico del sistema Cilindro principal compensador Los cilindros principales compensadores superan el problema de un desgaste asimétrico entre los frenos derecho e izquierdo. Las unidades incorporan tanto un cilindro principal como una válvula de compensación. K F-1. ( T G-5). Cada freno tiene su propio cilindro principal A, A1, pedales del freno B, B1, unidades servo N, N1 y los tubos asociados. Ambos cilindros principales tienen un depósito común C. Nota: El frenado con dos pedales sólo es aplicable a las máquinas 2WS (dirección 2 ruedas). Las máquinas 4WS sólo tienen un pedal del freno. Pedales trabados - Funcionamiento normal Cuando se pisan los pedales del freno (los pedales del freno están trabados mecánicamente entre sí), la varilla D empuja hacia abajo el pistón E por el interior del cilindro principal. El aceite a presión, que actúa sobre el retén central F de la válvula, a través del vástago G de la válvula, hace que el retén cierre la lumbrera de suministro del depósito. Al continuar bajando el pistón en el interior del cilindro, el aceite a presión circula al paquete del freno H a través de la lumbrera del servicio J y tubos asociados. El cilindro principal A1 actúa de la misma forma para suministrar al paquete del freno H1. Con el vástago de válvula G en su recorrido máximo, el movimiento adicional del émbolo E hace que la válvula K se separe de su asiento. Ambos cilindros principales están interconectados a través del tubo de unión M, con lo que será igual la presión hidráulica en ambos cilindros. Si los paquetes de freno H y H1 se han gastado por igual, la cantidad de aceite desplazado entre los cilindros será mínima y se aplicarán los frenos por un igual. G-4 Pedales trabados - Funcionamiento de compensación Al pisar los pedales del freno (que están mecánicamente trabados entre sí), los paquetes del freno H y H1 actúan como se describe en 'Pedales Trabados - Funcionamiento Normal'. Pero si los frenos no se hubieran desgastado por igual, la cantidad de aceite desplazado desde cada cilindro principal variará y se requiere una compensación. La aplicación del pedal mueve los émbolos buzo E hacia abajo en el interior de los cilindros principales A y A1. Los forros del freno H entran en contacto antes que los forros del freno H1, debido a que no se han desgastado tanto. Si hay un desplazamiento adicional en los forros, el freno H se aplicaría antes que el freno H1. Por consiguiente, el cilindro maestro A comienza a compensar por el cilindro maestro A1. Se desplaza aceite desde A hasta A1, a través del tubo de unión M, hasta que se hayan igualado las presiones. En estas circunstancias, están abiertas ambas válvulas de compensación y ambos frenos se aplican por un igual. Pedales destrabados - Funcionamiento normal Cuando se pisa un solo pedal del freno, la varilla D empuja el émbolo E hacia abajo por el interior del cilindro principal. El aceite a presión, que actúa sobre el retén central F de la válvula, a través del vástago de válvula G, hace que el retén cierre la lumbrera de suministro del depósito. Al continuar bajando el émbolo por el interior del cilindro, circula aceite a presión hacia el paquete del freno H, a través de la lumbrera del servicio J y tubos asociados, frenando así solamente una rueda. Con el vástago de válvula G en su recorrido máximo, el movimiento adicional del émbolo E hace que la válvula K se alce de su asiento. Se desplaza el aceite por unos taladros P, desde el cilindro activo A, por el tubo de unión M, al cilindro pasivo A1. La válvula K1 en el cilindro pasivo se mantiene contra su asiento por el aceite a presión desplazado. 9803/3293-14 G-4 Sección G - Frenos Funcionamiento básico del sistema Cilindro principal compensador C M N1 H1 A1 B1 H J A F G K D E B P N A265570 F-1. Diagrama esquemático G-5 9803/3293-14 G-5 Sección G - Frenos Funcionamiento básico del sistema Modos de frenado a 2/4 ruedas Modos de frenado a 2/4 ruedas Si bien la máquina sólo lleva frenos en el puente trasero (frenado 2 ruedas), se obtiene un frenado 4 ruedas seleccionando tracción 4 ruedas. Esto permite frenar eficazmente las 4 ruedas a través de la transmisión de la máquina. La tracción 4 ruedas (4WD), y por consiguiente el modo de frenado, se controla eléctricamente por unos interruptores selectores en la cabina. Dependiendo de la variante de la máquina, hay las dos configuraciones de interruptores siguientes: Maquinas con direccion 2 ruedas (2WS) El sistema está controlado por un interruptor de modo de 3 posiciones, tipo rotativo, K F-2. ( T G-7). Máquinas con dirección 4 ruedas (4WS) El sistema está controlado por un interruptor de 2 posiciones, K F-3. ( T G-8). Frenado 2/4 ruedas automático El reglaje de tracción 2 ó 4 ruedas queda automáticamente sin efecto al aplicar los frenos de servicio y, en las máquinas con transmisión Powershift / Shiftmaster, al seleccionar la 4a velocidad. Para la descripción detallada del sistema eléctrico de frenado 2/4 ruedas vea Conexiones Eléctricas, Modos de Frenado 2/4 Ruedas. G-6 9803/3293-14 G-6 Sección G - Frenos Funcionamiento básico del sistema Modos de frenado a 2/4 ruedas 2WD 2WD 4W( ) 4WD 2W( ) 4W( ) 2WD 2WD 4W( ) 4WD 2W( ) 4W( ) 2WD 2WD 4W( ) 4WD 2W( ) 4W( ) NORMAL OPERATION 2WD/2WB NORMAL OPERATION 2WD AUTO MODE 1 AUTO 4WD/4WB NORMAL OPERATION 4WD/4WB AUTO MODE 1 4/A AUTO MODE 2 4/A AUTO 2WD AUTO 4WD/4WB Powershift/Shiftmaster machines only F-2. Maquinas con direccion 2 ruedas (2WS) (Excepto máquinas especificadas para Alemania) G-7 9803/3293-14 G-7 Sección G - Frenos Funcionamiento básico del sistema Modos de frenado a 2/4 ruedas NORMAL OPERATION C004160 4WD/4WB AUTO MODE 1 4/A AUTO 2WD/2WB AUTO MODE 2 4/A AUTO 4WD/4WB NORMAL OPERATION 2WD AUTO MODE 1 AUTO 4WD/4WB Powershift/Shiftmaster machines only F-3. Maquinas con direccion 4 ruedas (4WS) (Excepto máquinas especificadas para Alemania) G-8 9803/3293-14 G-8 G-9 Conexiones eléctricas Modos de frenado a 2/4 ruedas Guía de consulta rápida Máquinas con dirección 2 ruedas (2WS), Synchro Shuttle y Powershift (EXCEPTO para Alemania) K F-4. ( T G-10). La ilustración muestra el esquema del circuito eléctrico junto con la ubicación de los componentes eléctricos principales en la máquina. Esta información servirá de ayuda al comprobar hilos o conectores con fallos, mediante pruebas de continuidad con un multimedidor. sin efecto 4WD y se aplica 2WD. Al pisar los pedales del freno queda sin efecto 2WD y se aplica 4WD, habilitando el frenado 4 ruedas. Los hilos de color rojo indican las alimentaciones eléctricas de 'fase'; los hilos de color verde indican las 'masas' eléctricas. Para la descripción de los diversos modos de frenado 2/4 ruedas, vea Funcionamiento Básico del Sistema, Modos de Frenado 2/4 Ruedas. Clave de componentes 9803/3293-14 El circuito eléctrico permite operar la tracción 4 ruedas / frenado 4 ruedas en varios 'modos' diferentes. Tres de estos modos son: Bombilla del freno FH1 Relé 2WD Auto FH2 Relé 4WB Auto 1 FJ Enlace según país (hilo de enlace y diodos) FL Palanca del cambio en la columna (sólo máquinas Powershift, Shiftmaster) FM Interruptor luz freno FU Interruptor modo freno GE Solenoide 4WD Interruptor FU en la posición 2WD/4WB, frenos de servicio aplicados: En estas condiciones está aplicada 2WD (Tracción 2 Ruedas). Al pisar los pedales del freno queda sin efecto 2WD y se aplica 4WD, habilitando el frenado 4 ruedas. G-9 2 Interruptor FU en la posición 4WD/4WB, 4a velocidad seleccionada (sólo Powershift):En estas condiciones está aplicada 4WD (Tracción 4 Ruedas). Al seleccionar la 4a velocidad queda sin efecto 4WD y se aplica 2WD. 3 Interruptor FU en la posición 4WD/4WB, 4a velocidad seleccionada, frenos de servicio aplicados (sólo Powershift): En estas condiciones está aplicada 4WD (Tracción 4 Ruedas). Al seleccionar la 4a velocidad queda Sección G - Frenos Bombilla del freno 2 Conexiones eléctricas 1 Modos de frenado a 2/4 ruedas Esquemas de circuito G-10 G-10 9803/3293-14 1 1 933 816 LH BRAKELIGHT FUSE A8 RH BRAKELIGHT 2 FM BRAKE LIGHTS SWITCH 2 3 5 3 126 877 4WB RELAY 2 FUSE B6 BR MODE SW 5 6 4 7 853 2WD/2WB 2WD/4WB 4WD/4WB AUTO 2WD RELAY FH1 FJ9 FJ8 10 8 818 GE 3 6 858 4TH SPEED P/SHIFT FEED 1 FJ10 9 FJ5 FJ2 FL13 FUSE A5 2 4 107 FU FJ7 1 FU 2WD 2WD 4WD 4W( ) 2W( ) 4W( ) FH2 4WB RELAY AUTO 2WD RELAY 2 1 816 LH BRAKELIGHT FUSE A8 RH BRAKELIGHT 2 FM FH2 933 BRAKE LIGHTS SWITCH 5 3 2 3 126 FUSE B6 877 2 4WB RELAY 5 6 6 4 7 853 2WD/2WB 2WD/4WB 4WD/4WB AUTO 2WD RELAY FH1 FJ9 10 818 4TH SPEED P/SHIFT FEED 8 858 FJ8 FL13 4th FUSE A5 GE 3 1 9 FJ5 FJ2 2 4 107 FU FJ7 1 BR MODE SW FJ10 2WD 2WD 4WD 4W( ) 2W( ) 4W( ) FU AUTO 2WD RELAY 3 1 933 816 LH BRAKELIGHT FUSE A8 RH BRAKELIGHT 2 FM BRAKE LIGHTS SWITCH 5 3 877 2 2 126 FUSE B6 3 4WB RELAY BR MODE SW 5 1 FJ10 9 FJ5 FJ2 6 6 10 AUTO 2WD RELAY 4 7 FH1 FJ9 4TH SPEED P/SHIFT FEED 8 818 FJ8 FL13 4th 858 GE 3 2 4 853 107 FUSE A5 FU 1 FJ7 2WD 2WD 4WD 4W( ) 2W( ) 4W( ) FH2 4WB RELAY FU FJ FH1 GE POWERSHIFT FH2 FL GE 2WD 2WD 4WD 4W( ) 2W( ) 4W( ) SYNCHRO SHUTTLE F-4. Máquinas con dirección 2 ruedas (2WS), Synchro Shuttle y Powershift (EXCEPTO para Alemania) 4WB RELAY 2WD/2WB 2WD/4WB 4WD/4WB AUTO 2WD RELAY FU FM C007720-C1 Modos de frenado a 2/4 ruedas Conexiones eléctricas Sección G - Frenos G-11 Máquinas con dirección 4 ruedas (4WS), Synchro Shuttle y Powershift (EXCEPTO para Alemania) Los hilos de color rojo indican las alimentaciones eléctricas de 'fase'; los hilos de color verde indican las 'masas' eléctricas. K F-5. ( T G-12). La ilustración muestra el esquema del circuito eléctrico junto con la ubicación de los componentes eléctricos principales en la máquina. Esta información servirá de ayuda al comprobar hilos o conectores con fallos, mediante pruebas de continuidad con un multimedidor. Para la descripción de los diversos modos de frenado 2/4 ruedas, vea Funcionamiento Básico del Sistema, Modos de Frenado 2/4 Ruedas. Esquemas de circuito El circuito eléctrico permite operar la tracción 4 ruedas / frenado 4 ruedas en varios 'modos' diferentes. Tres de estos modos son: 1 9803/3293-14 Interruptor FX en la posición 4WD: En estas condiciones está aplicada 4WD (Tracción 4 Ruedas), habilitando el frenado 4 ruedas. Se enciende el interruptor FX. Interruptor FX en la posición 4WD, 4a velocidad seleccionada (sólo Powershift): En estas condiciones está aplicada 4WD (Tracción 4 Ruedas). Al seleccionar la 4a velocidad queda sin efecto 4WD y se aplica 2WD. Cabe resaltar que no se enciende el interruptor FX cuando se selecciona la 4a velocidad y está aplicada la tracción 2 ruedas (2WD). 2 Bombilla del freno FH1 Relé 2WD Auto FH2 Relé 4WB Auto FJ Enlace según país (hilo de enlace y diodos) FL Palanca del cambio en la columna (sólo máquinas Powershift, Shiftmaster) FM Interruptor luz freno FX Interruptor selector 2/4WD GE Solenoide 4WD G-11 Sección G - Frenos 3 Bombilla del freno Conexiones eléctricas Interruptor FX en la posición 2WD, frenos de servicio aplicados: En estas condiciones está aplicada 2WD (Tracción 2 Ruedas). Al pisar los pedales del freno queda sin efecto 2WD y se aplica 4WD, habilitando el frenado 4 ruedas. Cabe resaltar que se enciende el interruptor FX cuando se pisan los pedales del freno y está aplicada la tracción 4 ruedas (4WD). 1 Modos de frenado a 2/4 ruedas 2 Clave de componentes G-12 G-12 9803/3293-14 1 1 933 LH BRAKE LIGHT 816 FUSE A8 RH BRAKE LIGHT 2 BRAKE LIGHTS SWITCH FM FH2 4WB RELAY 5 3 877 4WB RELAY 2 4 GA4 GA3 FJ 7 1 126 FUSE B6 FJ 10 GE 6 7 922 FH1 9 FJ 5 FJ 3 3 FUSE A5 4WD SOLENOID SJ 1 853H 2 107 853 7 8 AUTO 2WD RELAY 10 9 10 F-5. Máquinas con dirección 4 ruedas (4WS), Synchro Shuttle y Powershift (EXCEPTO para Alemania) FJ 9 8 818 FJ 8 FL13 AUTO 2WD RELAY 858 4TH SPEED P/SHIFT FEED 4WD SWITCH 830 FX FX ILLUMINATION 4WD SWITCH 1 933 LH BRAKE LIGHT 816 FUSE A8 RH BRAKE LIGHT 2 BRAKE LIGHTS SWITCH FM FH2 4WB RELAY 5 3 4WB RELAY 877 2 4 GA4 GA3 FJ 7 1 126 FUSE B6 FJ 10 853 GE 9 FJ 5 FJ 3 6 3 7 922 FH1 1 2 107 FUSE A5 4WD SOLENOID SJ 853H 7 8 AUTO 2WD RELAY 10 9 10 FJ 9 8 818 FJ 8 FL13 AUTO 2WD RELAY 858 4TH SPEED P/SHIFT FEED 4WD SWITCH FX 830 FX ILLUMINATION 4WD SWITCH 3 1 933 LH BRAKE LIGHT 816 FUSE A8 RH BRAKE LIGHT 2 BRAKE LIGHTS SWITCH FM FH2 4WB RELAY 5 3 4WB RELAY 877 2 GA4 4 FUSE B6 GA3 FJ 7 1 126 9 FJ 5 FJ 3 6 3 7 922 FJ 9 9 10 FJ 8 10 818 8 7 8 FL13 AUTO 2WD RELAY 858 4TH SPEED P/SHIFT FEED AUTO 2WD RELAY 4WD SWITCH 830 FX FX ILLUMINATION FH1 1 2 107 FUSE A5 4WD SOLENOID GE SJ 4th FJ 10 853 4WD SWITCH FJ FH1 GE POWERSHIFT FH2 FL GE SYNCHRO SHUTTLE FX FM C011440 Modos de frenado a 2/4 ruedas Conexiones eléctricas Sección G - Frenos G-13 Máquinas con dirección 2/4 ruedas, ShiftMaster Esquema de circuito - Máquinas con dirección 4 ruedas K F-4. ( T G-10). La ilustración muestra los esquemas del circuito eléctrico (uno para máquinas con dirección 2 ruedas y el otro para las de dirección 4 ruedas) junto con la ubicación de los componentes eléctricos principales en la máquina. Esta información servirá de ayuda al comprobar hilos o conectores con fallos, mediante pruebas de continuidad con un multimedidor. El circuito eléctrico permite operar la tracción 4 ruedas / frenado 4 ruedas en varios 'modos' diferente'. El esquema de circuito muestra el flujo de corriente para el siguiente modo: Cabe resaltar que el sistema 4WD/4WB está controlado por la unidad de control electrónica (ECU) de la transmisión. La ECU recibe 'entradas' eléctricas desde los interruptores FU o FX en la cabina, desde el interruptor FL selector de velocidad y desde el interruptor FM de la luz del freno. Dependiendo de la combinación de estas 'entradas', la ECU determina si se requiere enviar una 'salida' para energizar el solenoide 4WD. 9803/3293-14 Nota: Al localizar averías NO utilice un multimedidor en las clavijas de los conectores de la ECU. Pruebe sólo el cableado asociado, desacople los conectores GB y GC y utilice entonces un multimedidor en las clavijas apropiadas en el interior de estos conectores. Utilice el sistema de Diagnósticos ShiftMaster para identificar los posibles fallos en la ECU. Vea la Sección F Transmisión - Caja Powershift - 6 Velocidades, Diagnósticos ShiftMaster - Guía del Usuario. 1 Interruptor FX en la posición 4WD, selección automática de velocidades, 4WD aplicada: Al seleccionar 'A' queda sin efecto 4WD y se aplica 2WD, inhabilitando el frenado 4 ruedas. Cabe resaltar que en las máquinas con dirección 4 ruedas nunca se energiza el relé FH1 de frenado 2 ruedas. Sólo se utiliza como 'enlace' eléctrico en ciertos modos de operación. Los hilos de color rojo indican las alimentaciones eléctricas de 'fase'; los hilos de color verde indican las 'masas' eléctricas. Para la descripción de los diversos modos de frenado 4/2 ruedas, vea Funcionamiento Básico del Sistema, Modos de Frenado 2/4 Ruedas. Clave de componentes 1 Bombilla del freno 2 Bombilla del freno Esquema de circuito - Máquinas con dirección 2 ruedas C80 Solenoide 4WD (rotulado K) El circuito eléctrico permite operar la tracción 4 ruedas / frenado 4 ruedas en varios 'modos' diferentes. El esquema de circuito muestra el flujo de corriente para el siguiente modo: FH2 Relé 4WB Auto FM Interruptor luz freno FU Interruptor modo freno (Máquinas con dirección 2 ruedas) FX Interruptor selector 2/4WD (máquinas con dirección 4 ruedas) GA Clavija enlace freno GB Conector ECU GC Conector ECU Sección G - Frenos G-13 Los hilos de color rojo indican las alimentaciones eléctricas de 'fase'; los hilos de color verde indican las 'masas' eléctricas. Palanca del cambio en la columna Conexiones eléctricas Interruptor FU en la posición 2WD y 4WB, frenos de servicio aplicados 2WD aplicada: Al pisar los pedales del freno queda sin efecto 2WD y se aplica 4WD, habilitando el frenado 4 ruedas. FL Modos de frenado a 2/4 ruedas 1 FH1 Relé 2WD Auto 4WD SOLENOID 4-Wheel Steer Machines 4WD SOLENOID G-14 2-Wheel Steer Machines C80 C80 4-WHEEL STEER MACHINES 2 1 FOOTBRAKE GB17 GB40 GB20 FU 933 FH110 FM 3 9 8 922 6 2 FOOTBRAKE 2WB RELAY 922 8 2WD 2WD 4WD 4W( ) 2W( ) 4W( ) 6 2 FM 2-WHEEL STEER MACHINES 3 1 3 FH2 877 933 858 4 3 2 5 BRAKE LIGHTS RELAY 5 4WD SW BR MODE SW FU 2 2 FX 2 1 GC B A 3 FL13 GB FH2 FH1 FH2 FUSE A5 FUSE A5 FUSE B6 2WD/2WB 1 2WD/4WB 4 4WD/4WB FL13 4 A - GEAR SELECT 3 BRAKE LIGHTS RELAY 5 933 6 FUSE B6 858 877 909 A - GEAR SELECT 9803/3293-14 FOOTBRAKE 9 2WB RELAY FH110 C80 1800 1800 933 ECU FUSE A8 (BRAKE LIGHTS) 4WD FOOTBRAKE GB20 AUTO GEAR 4WD GB40 FUSE A8 (BRAKE LIGHTS) AUTO GEAR GB17 816 853 GC18 816 GC18 ECU 2 FX 853 1 FX FU C007700 G-14 F-6. Máquinas con dirección 2/4 ruedas, Shiftmaster Sección G - Frenos FL Conexiones eléctricas 4/A Modos de frenado a 2/4 ruedas 2WD 2WD 4WD 4W( ) 2W( ) 4W( ) FM G-15 Máquinas con dirección 2 ruedas, Synchro Shuttle y Powershift (Especificadas para Alemania) K F-7. ( T G-16). La ilustración muestra el esquema del circuito eléctrico junto con la ubicación de los componentes eléctricos principales en la máquina. Esta información servirá de ayuda al comprobar hilos o conectores con fallos, mediante pruebas de continuidad con un multimedidor. Esquemas de circuito Recuerde que en las máquinas especificadas para Alemania el embrague 2/4WD selecciona Tracción 2 Ruedas (2WD) cuando está energizado el solenoide GE. Clave de componentes 1 Bombilla del freno 2 Bombilla del freno FH1 Relé 2WD Auto FH2 Relé 4WB Auto FJ Enlace según país (hilo de enlace y diodos) FL Palanca del cambio en la columna FM Interruptor luz freno FU Interruptor modo freno (Máquinas con dirección 2 ruedas) GE Solenoide 4WD 9803/3293-14 El circuito eléctrico permite operar la tracción 4 ruedas / frenado 4 ruedas en varios 'modos' diferentes. Tres de estos modos son: Interruptor FU en la posición 4WD/4WB, 4a velocidad seleccionada (sólo Powershift): En estas condiciones se selecciona 4WD (Tracción 4 Ruedas). Al seleccionar la 4a velocidad queda sin efecto 4WD y se aplica 2WD. 3 Interruptor FU en la posición 4WD/4WB, 4a velocidad seleccionada, frenos de servicio aplicados (sólo Powershift):En estas condiciones se selecciona 4WD (Tracción 4 Ruedas). Al seleccionar la 4a velocidad queda sin efecto 4WD y se aplica 2WD. Al pisar los pedales del freno queda sin efecto 2WD y se aplica 4WD, habilitando el frenado 4 ruedas. G-15 Los hilos de color rojo indican las alimentaciones eléctricas de 'fase'; los hilos de color verde indican las 'masas' eléctricas. Sección G - Frenos 2 Conexiones eléctricas Interruptor FU en la posición 2WD/4WB: En estas condiciones está aplicada 2WD (Tracción 2 Ruedas). (Al pisar los pedales del freno queda sin efecto 2WD y se aplica 4WD, habilitando el frenado 4 ruedas. (No se muestra este modo en el esquema 1) Modos de frenado a 2/4 ruedas 1 G-16 G-16 9803/3293-14 1 1 816 933 LH BRAKELIGHT FUSE A8 RH BRAKELIGHT 2 FM BRAKE LIGHTS SWITCH 2 3 5 3 126 877 4WB RELAY 2 FUSE B6 3 2 5 1 9 6 FJ5 6 4 7 853 4WD/4WB 2WD/4WB 4WD/4WB AUTO 2WD RELAY 10 FH1 FJ9 FJ8 4TH SPEED P/SHIFT FEED 8 818 GE FJ4 4 FL13 858 FU BR MODE SW 1 FU 2WD 4WD 4WD 4W( ) 4W( ) 4W( ) FH2 4WB RELAY AUTO 2WD RELAY 2 1 FH2 933 816 LH BRAKELIGHT FUSE A8 RH BRAKELIGHT 2 FM BRAKE LIGHTS SWITCH 5 3 2 3 126 FUSE B6 877 2 4WB RELAY 5 6 6 4 7 853 4WD/4WB 2WD/4WB 4WD/4WB AUTO 2WD RELAY FH1 FJ9 FJ8 10 8 818 GE 3 9 FJ5 1 FJ4 4 FL13 4th 858 4TH SPEED P/SHIFT FEED FU 1 BR MODE SW 2 2WD 4WD 4WD 4W( ) 4W( ) 4W( ) FU AUTO 2WD RELAY 3 1 933 816 LH BRAKELIGHT FUSE A8 RH BRAKELIGHT 2 FM BRAKE LIGHTS SWITCH 5 3 2 3 126 FUSE B6 877 2 4WB RELAY 5 9 6 FJ5 853 6 10 AUTO 2WD RELAY 4 7 FH1 FJ9 FJ8 4TH SPEED P/SHIFT FEED 8 818 GE 3 FJ4 2 4 FL13 4th 858 FU 1 BR MODE SW 1 2WD 4WD 4WD 4W( ) 4W( ) 4W( ) FH2 4WB RELAY FU FJ FH1 GE POWERSHIFT FH2 FL GE 2WD 4WD 4WD 4W( ) 4W( ) 4W( ) SYNCHRO SHUTTLE F-7. Máquinas con dirección 2 ruedas, Synchro Shuttle y Powershift (Especificadas para Alemania) 4WB RELAY 4WD/4WB 2WD/4WB 4WD/4WB AUTO 2WD RELAY FU FM C007690 Modos de frenado a 2/4 ruedas Conexiones eléctricas Sección G - Frenos G-17 Máquinas con dirección 4 ruedas, Synchro Shuttle y Powershift (Especificadas para Alemania) K F-8. ( T G-18). La ilustración muestra el esquema del circuito eléctrico junto con la ubicación de los componentes eléctricos principales en la máquina. Esta información servirá de ayuda al comprobar hilos o conectores con fallos, mediante pruebas de continuidad con un multimedidor. Esquemas de circuito Recuerde que en las máquinas especificadas para Alemania el embrague 2/4WD selecciona Tracción 2 Ruedas (2WD) cuando está energizado el solenoide GE. Clave de componentes 1 Bombilla del freno 2 Bombilla del freno FH1 Relé 2WD Auto FH2 Relé 4WB Auto FJ Enlace según país (hilo de enlace y diodos) FL Palanca del cambio en la columna FM Interruptor luz freno FX Interruptor selector 2/4WD GA Enlace freno GE Solenoide 4WD 9803/3293-14 El circuito eléctrico permite operar la tracción 4 ruedas / frenado 4 ruedas en varios 'modos' diferentes. Tres de estos modos son: Interruptor FX en la posición 2WD, frenos de servicio aplicados: En estas condiciones se selecciona 2WD (Tracción 2 Ruedas). Al pisar los pedales del freno queda sin efecto 2WD y se aplica 4WD, habilitando el frenado 4 ruedas. Cabe resaltar que no se enciende el interruptor FX cuando se pisan los pedales del freno y está aplicada la tracción 4 ruedas (4WD). 3 Interruptor FX en la posición 4WD, 4a velocidad seleccionada (sólo Powershift): En estas condiciones está aplicada 4WD (Tracción 4 Ruedas). Al seleccionar la 4a velocidad queda sin efecto 4WD, se aplica 2WD y se ilumina el interruptor FX. G-17 Los hilos de color rojo indican las alimentaciones eléctricas de 'fase'; los hilos de color verde indican las 'masas' eléctricas. Sección G - Frenos 2 Conexiones eléctricas Interruptor FX en la posición 4WD: En estas condiciones está aplicada 4WD (Tracción 4 Ruedas), habilitando el frenado 4 ruedas. Hay que tener en cuenta que el interruptor FX no se ilumina al seleccionar 4WD. Modos de frenado a 2/4 ruedas 1 G-18 G-18 9803/3293-14 BRAKE LIGHTS SWITCH FM 4WB RELAY 877 933 1 FH2 4WB RELAY 5 3 816 LH BRAKE LIGHT FUSE A8 2 RH BRAKE LIGHT 2 FJ 4 1 126 4 FUSE B6 853H GE GA6 9 6 FJ 5 7 8 7 AUTO 2WD RELAY 9 10 AUTO 2WD RELAY 4WD SWITCH FX FX FH1 830 10 818 FJ 9 4TH SPEED P/SHIFT FEED 8 858 FJ 8 FL13 GA8 3 FJ 6 FJ 3 SG 1 922 ILLUMINATION 4WD SOLENOID 853 2 107 FUSE A5 4WD SWITCH BRAKE LIGHTS SWITCH FM 4WB RELAY 877 1 FH2 F-8. Máquinas con dirección 4 ruedas, Synchro Shuttle y Powershift (Especificadas para Alemania) 4WB RELAY 5 3 816 933 LH BRAKE LIGHT FUSE A8 2 RH BRAKE LIGHT 4 FUSE B6 2 FJ 4 1 126 853H GE GA6 9 FJ 6 FJ 5 GA8 7 AUTO 2WD RELAY 10 8 818 FJ 9 9 10 FJ 8 FL13 8 7 4WD SWITCH FH1 FX FX ILLUMINATION AUTO 2WD RELAY 858 4TH SPEED P/SHIFT FEED 4WD SOLENOID 853 6 FJ 3 3 922 830 SG 1 2 107 FUSE A5 4WD SWITCH BRAKE LIGHTS SWITCH FM 4WB RELAY 877 1 FH2 4WB RELAY 5 3 816 933 LH BRAKE LIGHT FUSE A8 2 RH BRAKE LIGHT 922 4 FUSE B6 2 FJ 4 1 126 853H GE GA6 4th 9 FJ 6 FJ 5 FH1 FX 4WD SWITCH 4WD SOLENOID GA8 10 8 FJ 9 FJ 8 9 10 FX ILLUMINATION 7 7 8 FL13 AUTO 2WD RELAY 818 830 853 6 FJ 3 3 922 858 4TH SPEED P/SHIFT FEED SG 1 2 107 FUSE A5 AUTO 2WD RELAY 4WD SWITCH FJ FH1 FH2 FL GE POWERSHIFT GA GE SYNCHRO SHUTTLE FX FM C011430 Modos de frenado a 2/4 ruedas Conexiones eléctricas Sección G - Frenos Sección G - Frenos Conexiones eléctricas Modos de frenado a 2/4 ruedas Hilos y conectores En los diagramas eléctricos, los conectores eléctricos (por ejemplo, FA a CB) se muestran mirando en la cara coincidente de cada conector al estar desconectados K F-14. ( T G-28). Cuando proceda, se muestran los colores y números de hilos para facilitar la identificación durante la localización de averías. Antes de pasar a localizar averías cerciórese de que comprende cómo actúan los circuitos eléctricos. La mayoría de los fallos en potencia pueden localizarse utilizando un multimedidor para verificar la continuidad de los cables, interruptores y bobinas de solenoide. Las bobinas de solenoide de la caja reductora pueden comprobarse para ver que tienen el valor de resistencia correcto indicado en Datos Técnicos. Vea la Sección C Procedimientos de Mantenimiento, para más detalles. G-19 9803/3293-14 G-19 Sección G - Frenos Conexiones eléctricas Modos de frenado a 2/4 ruedas Máquinas con dirección 2 ruedas (2WS), Synchro Shuttle y Powershift (EXCEPTO para Alemania) FH2 Relé 4WB Auto FL Palanca del cambio en la columna FJ Puerta de diodos / enlace Ubicación de los K F-9. ( T G-21). FM Interruptor luz freno FU Interruptor modo freno GA Enlace componentes y conectores Hilos y conectores K F-10. ( T G-22). Conectores (h2) Se muestra el circuito con el selector FU en la posición 2 (la posición de tracción 2 ruedas y frenado a todas las ruedas) y con el freno de servicio aplicado. Cuando se aplican los frenos, actúa el interruptor FM de luz de freno y energiza el relé FH2. Esto hace que circule la corriente por el interruptor FU y pase entonces a energizar el solenoide de la transmisión, que aplica la tracción 4 ruedas. Nota: Los colores de los hilos son aplicables solamente para el estado descrito. Cuando cambia el estado de los interruptores, cambian también los trayectos de 'fase' y 'masa'. CB h2 - h1 CCA Fusibles CCB Fusibles DR3 Punto de masa EW h2 - h3 Conectores (h3) GA h3 - h2 GE Solenoide 4WD Empalmes (h1) SA SS Nota: En el diagrama no se muestran las conexiones a las lámparas de freno de la máquina. SF SV SG SZ Con el selector en la posición 1, no circula la corriente al solenoide y se selecciona tracción 2 ruedas con frenado a las ruedas traseras solamente. SL Con el selector en la posición 3, se aplica la tracción 4 ruedas y por tanto el frenado 4 ruedas. Empalmes (h3) Empalmes (h2) TH SA Puntos de masa Pueden producirse fallos debido a malas conexiones a masa. Aunque las conexiones a masa se muestran a continuación, debe recordarse que la cabina está conectada a masa por una cinta metálica y conexiones de cable adicionales. Para detalles de estas conexiones vea Sección C, Conexiones a Masa de la Máquina. Clave de componentes Se identifican a continuación los conectores de los componentes. h1 Mazo - Consola delantera h2 Mazo - Cabina y consola lateral h3 Mazo - Caja reductora Powershift Mazo - Caja reductora Synchro Shuttle Nota: Para los planos de los mazos de cableado vea la Sección C, Sistema eléctrico. Conectores (h1) FA h1 - h2 FB1 Punto de masa FH1 Relé 2WD Auto G-20 9803/3293-14 G-20 Sección G - Frenos Conexiones eléctricas Modos de frenado a 2/4 ruedas EW GA GE GE FU 2WD 2WD 4WD 4W( ) 2W( ) 4W( ) 3 2 1 1 2 3 6 5 4 4 5 6 FM FJ FA GA FB1 FZ 3 1 3 2 1 3 2 1 FH2 FL FH1 CB FA 1 2 1 FL 2 3 3 6 4 5 8 9 10 11 7 F N 12 13 14 14 13 4/A R DR5 DR3 DR2 C47 C011710 F-9. Conectores eléctricos Máquinas con dirección 2 ruedas (2WS), Synchro Shuttle y Powershift (EXCEPTO para Alemania) K Clave de componentes ( T G-20) G-21 9803/3293-14 G-21 G-22 h1 FH1 10 818H 8 107/922 6 1855 7 FH2 8 7 9 6 6 7 854E 9 600AB 10 5 3 2 4 1 5 4 3 8 9 10 FH2 FH1 SF 2 1 SE 126A 107AE 2 107/922 5 933C 7 858K 8 818F 9 854H 10 FJ 1 2 FJ 2 3 3 2 5 1 1 2 933B 4 922E 3 107P 5 877 SV 4 5 6 7 7 6 5 7 4 FL 8 8 9 10 10 9 8 9 1 10 4 14 SS 13 2 5 3 3 6 7 7 2 6 1 5 4 9 8 14 13 4/A 14 8 9 10 11 12 13 14 SL 11 10 SJ 858 FM 3 2 2 3 933D 2 922D 9 854G 3 853J 4 853K 5 GA FZ 1 1 4 2 5 8 3 6 3 7 9 10 7 2 6 10 1 5 9 4 8 2 1 3 2 1 922G/933D 3 854J 4 853L 5 CCA(h3) 853M 853F 6 6 853N 1855A 8 8 107AF 600Z E 3 5 135 107S 2 1 3 135C 13 14 13 12 4WD 853 1 600CB 2 A 6 877 1 2 2 1 GE W X K L V J B M U H G A C T F E D N S O R Q P 628 9803/3293-14 2 1 4 SG 3 5 6 4 1 2 3 SZ 5 6 1 2 3 3 2 1 4 5 6 6 5 4 4 GA EW FU 1 K X W V B J H U C A G T D E F O S P Q R L 2 2WD 2WD 4W( ) 4WD 2W( ) 4W( ) h3 SA M N FB1 DR3 621 FA A E CB 853 12 SA 24 30 36 48 60 12 24 30 36 48 60 14 14 107 34 34 107H 126A 17 17 126B TH CCA/Fuse A5 31 39 49 1 13 25 31 39 49 h2 C011640 F-10. Máquinas con dirección 2 ruedas (2WS), Synchro Shuttle y Powershift (EXCEPTO para Alemania) K Clave de componentes ( T G-20) G-22 Sección G - Frenos 13 25 Conexiones eléctricas CCB/Fuse B6 1 Modos de frenado a 2/4 ruedas 853 Sección G - Frenos Conexiones eléctricas Modos de frenado a 2/4 ruedas Máquinas con dirección 2 ruedas, Synchro Shuttle y Powershift (Especificadas para Alemania) Conectores (h2) Ubicación de los K F-11. ( T G-24). componentes y conectores Hilos y conectores K F-12. ( T G-25). Se muestra el circuito con el selector FU en la posición 2 (la posición de tracción 2 ruedas y frenado a todas las ruedas) y con el freno de servicio NO aplicado. Esto hace que circule la corriente por el interruptor FU y pase entonces a energizar el solenoide GE de la transmisión, que aplica la tracción 2 ruedas. CB h2 - h1 CCA Fusibles CCB Fusibles DR3 Punto de masa EW h2 - h3 Conectores (h3) GA h3 - h2 GE Solenoide 4WD Empalmes (h1) Nota: Los colores de los hilos son aplicables solamente para el estado descrito. Cuando cambia el estado de los interruptores, cambian también los trayectos de 'fase' y 'masa'. Nota: En el diagrama no se muestran las conexiones a las lámparas de freno de la máquina. Puntos de masa SA SL SE SS SF SV SG SV SJ SZ Empalmes (h2) Pueden producirse fallos debido a malas conexiones a masa. Aunque las conexiones a masa se muestran a continuación, debe recordarse que la cabina está conectada a masa por una cinta metálica y conexiones de cable adicionales. Para detalles de estas conexiones vea Sección C, Conexiones a Masa de la Máquina. TH Empalmes (h3) SA Clave de componentes Se identifican a continuación los conectores de los componentes. h1 Mazo - Consola delantera h1a Mazo - Enlace para Alemania h2 Mazo - Cabina y consola lateral h3 Mazo - Caja reductora Powershift Mazo - Caja reductora Synchro Shuttle Nota: Para los planos de los mazos de cableado vea la Sección C, Sistema eléctrico. Conectores (h1) FA h1 - h2 FB1 Punto de masa FH1 Relé 2WD Auto FH2 Relé 4WB Auto FL Palanca del cambio en la columna FJ Puerta de diodos / enlace FM Interruptor luz freno FX Selector 2/4WD GA Enlace G-23 9803/3293-14 G-23 Sección G - Frenos Conexiones eléctricas Modos de frenado a 2/4 ruedas EW GA GE GE FU 2WD 2WD 4WD 4W( ) 2W( ) 4W( ) 3 2 1 1 2 3 6 5 4 4 5 6 FM FJ FA GA FB1 FZ 3 1 3 2 1 3 2 1 FH2 FL FH1 CB FA 1 2 1 FL 2 3 3 6 4 5 8 9 10 11 7 F N 12 13 14 14 13 4/A R DR5 DR3 DR2 C47 C011710 F-11. Conectores eléctricos Máquinas con dirección 2 ruedas, Synchro Shuttle y Powershift (Especificadas para Alemania) K Clave de componentes ( T G-23) G-24 9803/3293-14 G-24 G-25 h1 FH1 FH2 FH1 SF FH2 FJ 1 10 818H 8 107/922 6 1855 7 6 7 10 600AB 8 7 9 6 8 9 10 5 3 2 4 1 5 4 3 2 1 126A 1 2 933B 4 922E 3 107P 5 877 107/922 5 818F 9 922A 4 858K 8 2 SV FJ 4 1 4 2 5 3 6 3 2 7 7 6 5 1 5 4 FL 8 8 10 9 10 9 8 9 1 4 14 SS 13 2 5 3 3 6 7 7 2 6 1 5 4 9 8 14 14 8 13 4/A 9 10 11 12 13 14 11 10 SL FM 3 2 2 3 922D 9 853J 4 853K 5 853F 6 1855B 10 GA 1 4 2 5 8 1 FZ 3 8 6 7 4 9 10 9 5 1 2 3 10 6 2 7 3 135C 13 14 13 12 135 858 107S 922G/933D CCA(h3) 854J 4 853L 5 853M 6 853N 1 8 3 2 1 3 2 1 C10 1855A 8 877 4 5 9803/3293-14 1 628 9 10 6 2 1 1 4 4 5 5 6 6 8 3 9 2 C20 1 7 3 2 600Z 5 8 6 7 W X K L V J B M U H G A C T F E D N S O R Q P SZ 3 3 5 6 1 600CB 2 1 2 2 1 GE 9 10 h1a SG 853 A E 4 4WD 3 3 5 6 4 1 h3 SA 2 GA 1 2 3 3 2 1 4 5 6 6 5 4 5 EW 6 2WD 4WD 4W( ) 4WD 4W( ) 4W( ) FB1 FU 4 2 1 4 K X W V B J H U C A G T D E F O S P Q R L 1 M N 2 DR3 621 SA A E CB FA 853 12 24 30 36 48 60 12 24 30 36 48 60 107 34 34 107H 126A 17 17 126B TH CCA/Fuse A5 CCB/Fuse B6 1 13 25 31 39 49 1 13 25 31 39 49 h2 C011650 F-12. Máquinas con dirección 2 ruedas, Synchro Shuttle y Powershift (Especificadas para Alemania) K Clave de componentes ( T G-23) G-25 Sección G - Frenos 14 Conexiones eléctricas 14 Modos de frenado a 2/4 ruedas 853 Sección G - Frenos Conexiones eléctricas Modos de frenado a 2/4 ruedas Máquinas con dirección 4 ruedas (4WS), Synchro Shuttle y Powershift (EXCEPTO para Alemania) Conectores (h2) Ubicación de los K F-13. ( T G-27). componentes y conectores Hilos y conectores K F-14. ( T G-28). CB h2 - h1 CCA Fusibles CCB Fusibles DR3 Punto de masa EW h2 - h3 Conectores (h3) Se muestra el circuito con el interruptor FX en la posición de tracción 4 ruedas. La 4a velocidad NO está seleccionada y NO se aplican los frenos de servicio. Se energiza el solenoide 4WD de la caja reductora (conector GE) y se aplica la tracción 4 ruedas. Los hilos de color rojo corresponden a la fase eléctrica, mientras que los de color verde corresponden al trayecto a masa. Nota: Los colores de los hilos son aplicables solamente para el estado descrito. Cuando cambia el estado de los interruptores, cambian también los trayectos de 'fase' y 'masa'. Nota: En el diagrama no se muestran las conexiones a las lámparas de freno de la máquina. GA h3 - h2 GE Solenoide 4WD Empalmes (h1) SA SJ SE SL SF SS SG Empalmes (h2) TH Empalmes (h3) SA Puntos de masa Pueden producirse fallos debido a malas conexiones a masa. Aunque las conexiones a masa se muestran a continuación, debe recordarse que la cabina está conectada a masa por una cinta metálica y conexiones de cable adicionales. Para detalles de estas conexiones vea Sección C, Conexiones a Masa de la Máquina. Clave de componentes Se identifican a continuación los conectores de los componentes. h1 Mazo - Consola delantera h2 Mazo - Cabina y consola lateral h3 Mazo - Caja reductora Powershift Mazo - Caja reductora Synchro Shuttle Nota: Para los planos de los mazos de cableado vea la Sección C, Sistema eléctrico. Conectores (h1) FA h1 - h2 FB1 Punto de masa FH1 Relé 2WD Auto FH2 Relé 4WB Auto FL Palanca del cambio en la columna FJ Puerta de diodos / enlace FM Interruptor luz freno FX Selector 2/4WD GA Enlace G-26 9803/3293-14 G-26 Sección G - Frenos Conexiones eléctricas Modos de frenado a 2/4 ruedas EW GA GE GE FX FM FJ FA GA FB1 FZ 3 1 3 2 1 3 2 1 FH2 FL FH1 CB FA 1 2 14 1 FL 2 3 3 6 13 4/A 4 5 8 9 10 11 7 F N 12 13 14 R DR5 DR3 DR2 C47 C011620 F-13. Conectores eléctricos Máquinas con dirección 4 ruedas (4WS), Synchro Shuttle y Powershift (EXCEPTO para Alemania) K Clave de componentes ( T G-26) G-27 9803/3293-14 G-27 G-28 h1 FH2 FH1 FJ FH1 10 818H 8 107/922 6 854E 9 600AB 10 FH2 8 7 9 6 SF 5 3 2 4 1 5 4 3 6 7 2 1 8 9 10 126A 1 2 933B 3 107P 5 877 SE 3 922C 3 107/922 5 933C 7 858K 8 818F 9 9 854H 10 10 1 2 4 5 8 3 3 6 7 7 9 10 2 6 10 1 5 9 5 4 FJ 7 8 8 FL 1 GA SS SJ FM 3 854G 3 853J 4 1 4 2 5 8 14 3 6 3 7 7 9 10 2 6 10 1 5 9 SL 3 4 13 2 3 3 6 4 5 8 9 10 11 7 7 2 6 1 5 4 9 8 14 13 4/A 14 11 10 12 13 14 135C 13 14 13 12 4 858 8 135 2 3 2 1 3 2 1 3 2 1 CCA(h2) 600Z E 628 4WD A 853 1 600CB 2 877 9803/3293-14 FX 922C 3 107D 2 SG 10 9 3 6 2 5 W V U H G T F S R 1 2 3 853H 8 1 4 8 7 600BR 7 8 7 10 9 GB 1 2 2 1 GE X K L J B M A C N D E O Q P h3 SA GA EW FB1 K X W V B J H U C A G T D E F O S P Q R L M N 621 DR3 CB FA SA A E 853 12 24 30 36 48 60 12 24 30 36 48 60 107 34 34 107H 126A 17 17 126B TH CCA/Fuse A5 CCB/Fuse B6 1 13 25 31 39 49 1 13 25 31 39 49 h2 F-14. Máquinas con dirección 4 ruedas (4WS), Synchro Shuttle y Powershift (EXCEPTO para Alemania) K Clave de componentes ( T G-26) C011590 G-28 Sección G - Frenos 14 Conexiones eléctricas 14 Modos de frenado a 2/4 ruedas 853 Sección G - Frenos Conexiones eléctricas Modos de frenado a 2/4 ruedas Máquinas con dirección 4 ruedas, Synchro Shuttle y Powershift (Especificadas para Alemania) Conectores (h2) Ubicación de los K F-15. ( T G-30). componentes y conectores Hilos y conectores K F-16. ( T G-31). Se muestra el circuito con el interruptor FX en la posición de tracción 2 ruedas. La 4a velocidad NO está seleccionada y NO se aplican los frenos de servicio. Se energiza el solenoide 4WD de la caja reductora (conector GE) y se aplica la tracción 2 ruedas. Los hilos de color rojo corresponden a la fase eléctrica, mientras que los de color verde corresponden al trayecto a masa. Nota: Los colores de los hilos son aplicables solamente para el estado descrito. Cuando cambia el estado de los interruptores, cambian también los trayectos de 'fase' y 'masa'. Nota: En el diagrama no se muestran las conexiones a las lámparas de freno de la máquina. CB h2 - h1 CCA Fusibles CCB Fusibles DR3 Punto de masa EW h2 - h3 Conectores (h3) GA h3 - h2 GE Solenoide 4WD Empalmes (h1) SA SL SE SS SF SV SG SV SJ SZ Empalmes (h2) Puntos de masa TH Pueden producirse fallos debido a malas conexiones a masa. Aunque las conexiones a masa se muestran a continuación, debe recordarse que la cabina está conectada a masa por una cinta metálica y conexiones de cable adicionales. Para detalles de estas conexiones vea Sección C, Conexiones a Masa de la Máquina. Empalmes (h3) SA Clave de componentes Se identifican a continuación los conectores de los componentes. h1 Mazo - Consola delantera h2 Mazo - Cabina y consola lateral h3 Mazo - Caja reductora Powershift Mazo - Caja reductora Synchro Shuttle Nota: Para los planos de los mazos de cableado vea la Sección C, Sistema eléctrico. Conectores (h1) FA h1 - h2 FB1 Punto de masa FH1 Relé 2WD Auto FH2 Relé 4WB Auto FL Palanca del cambio en la columna FJ Puerta de diodos / enlace FM Interruptor luz freno FX Selector 2/4WD GA Enlace G-29 9803/3293-14 G-29 Sección G - Frenos Conexiones eléctricas Modos de frenado a 2/4 ruedas EW GA GE GE FX FM FJ FA GA FB1 FZ 3 1 3 2 1 3 2 1 FH2 FL FH1 CB FA 1 2 14 1 FL 2 3 3 6 13 4/A 4 5 8 9 10 11 7 F N 12 13 14 R DR5 DR3 DR2 C47 C011620 F-15. Conectores eléctricos Máquinas con dirección 4 ruedas, Synchro Shuttle y Powershift (Especificadas para Alemania) K Clave de componentes ( T G-29) G-30 9803/3293-14 G-30 G-31 h1 1 FH1 2 SF FH2 107/922 5 818E 6 818F 9 FJ 6 1 818H 8 1855 7 107/922 6 8 7 9 6 5 3 2 4 1 5 4 3 6 7 2 1 8 9 10 10 600AB 126A SE 933B 4 922E 3 107P 5 877 5 8 1 2 2 922C 3 858K 8 922A 4 3 6 7 2 7 6 1 5 10 9 10 9 4 FJ 4 8 8 9 FL 1 14 SS GA SV FM 1855A 8 853F 6 1 4 2 5 8 3 3 5 4 10 FH2 FH1 3 13 SL 3 6 3 7 2 7 9 10 6 10 1 5 9 14 13 4/A 2 3 3 6 4 5 7 8 9 10 11 7 2 6 1 5 4 9 8 14 12 13 14 11 10 135C 13 14 13 12 8 4 6 135 858 8 2 3 2 1 3 2 1 3 2 1 CCA(h3) SZ 600Z E 9803/3293-14 628 4WD FX 877 922C 3 107D 2 853H 8 600BR 7 10 9 3 6 2 5 1 4 8 7 8 7 10 9 W V U H G T F S R 1 2 3 853 1 600CB 2 A 1 2 2 1 GE X K L B M C N E D O Q P J A h3 SA GA SG EW K X W V B J H U C A G T D E F S O P Q R L M N FB1 DR3 621 CB FA 24 30 36 48 60 853 12 24 30 36 48 60 14 107 34 34 107H 126A 17 17 126B TH CCA/Fuse A5 CCB/Fuse B6 1 13 25 31 39 49 1 13 25 31 39 49 h2 C011580 F-16. Máquinas con dirección 4 ruedas, Synchro Shuttle y Powershift (Especificadas para Alemania) G-31 K Clave de componentes ( T G-29) Sección G - Frenos 14 Conexiones eléctricas 853 Modos de frenado a 2/4 ruedas 12 SA A E Sección G - Frenos Localización de averías Sistema de frenos Nota: Los frenos generan altas temperaturas al funcionar. Esto significa que la carcasa estará muy caliente al tacto, lo cual es normal. Tenga también en cuenta que las máquinas 4WS no tienen dos pedales del freno. Fallo(s) K T-8. No se aplican uno o más frenos. (La carrera del freno no es excesiva y los frenos no tiran a un lado) ( T G-32). K T-9. Excesiva carrera del pedal (pero sin llegar al piso) ( T G-32). K T-10. Cuando se aplica un freno (con los pedales destrabados), también responde el otro parcialmente. ( T G-32). K T-11. Pedal duro de operar. ( T G-33). K T-12. El pedal llega al piso con presión constante - sin pérdidas de aceite. ( T G-33). K T-13. El pedal llega al piso con presión constante - con pérdidas de aceite. ( T G-33). K T-15. Malas prestaciones de frenado (sin tirar hacia un lado). ( T G-34). K T-16. No se sueltan los frenos. ( T G-34). K T-17. Malas prestaciones de los frenos al estar calientes. ( T G-34). K T-18. Funcionamiento demasiado ruidoso de los frenos. ( T G-34). K T-19. Pérdida de aceite con la máquina en reposo - durante la noche, por ejemplo. ( T G-35). T-8. No se aplican uno o más frenos. (La carrera del freno no es excesiva y los frenos no tiran a un lado) Causa posible Solución 1 Fallo del cilindro principal. Compruebe el cilindro principal en los dos modos de pedal simple y acoplado, para identificar la zona del fallo. Subsane según se requiera. 2 Distorsión del plato de fricción y contraplatos. Compruebe los platos de fricción y contraplatos. Causa posible T-9. Excesiva carrera del pedal (pero sin llegar al piso) Solución 3 Aire en el sistema hidráulico Compruebe el nivel de aceite en el depósito. Compruebe si hay fugas de aceite y aire, subsanándolas según proceda. 4 Fugas en el sistema hidráulico. Compruebe si hay fugas de aceite por el cilindro principal y pistón del freno, así como todos los tubos y adaptadores por si hay conexiones flojas. Subsane según se requiera. 5 Distorsión del plato de fricción y contraplatos. Cambie los platos de fricción y contraplatos - EN LOS DOS lados. 6 T-10. Cuando se aplica un freno (con los pedales destrabados), también responde el otro parcialmente. Fallo del retén del vástago de válvula en el interior del Cambie el pistón del cilindro principal. pistón del cilindro principal (no activo) G-32 9803/3293-14 G-32 Sección G - Frenos Localización de averías Sistema de frenos T-11. Pedal duro de operar. Solución Causa posible 7 Pivote del pedal demasiado apretado. Inspeccione el pivote del pedal. Afloje y lubrique. 8 Aceite contaminado y daños en retenes. Purgue el sistema y cambie todos los retenes hidráulicos. 9 Desalineación del empujador o pedal. Compruebe y subsane según se requiera. 10 Tubos de frenos con cocas o aplastados. Compruebe y cambie los tubos de frenos. 11 Fallo de vacío, debido a un vacío insuficiente en la fuente de vacío.(1) Inspeccione y repare el depresor montado en el motor, según se requiera. 12 Tubo de vacío obstruido o con fugas.(1) Compruebe y cambie el tubo de vacío. 13 Defectos en servofreno.(1) Cambie la unidad de servofreno. (1) Sólo en máquinas con frenos servoasistidos. Causa posible 14 T-12. El pedal llega al piso con presión constante - sin pérdidas de aceite. Solución Vea el ítem 1. Fallo del cilindro principal. 15 Distorsión del plato de fricción y contraplatos. Vea el ítem 5. 16 Aire en el sistema hidráulico. Vea el ítem 3. Causa posible T-13. El pedal llega al piso con presión constante - con pérdidas de aceite. Solución 17 Fugas externas de aceite. Compruebe visualmente el circuito de frenos en cuanto a pérdidas de aceite. Subsane según se requiera. 18 Fugas internas de aceite. Vea Procedimientos de Mantenimiento - Prueba de Fugas del Retén en el Pistón del Freno. 19 T-14. Cuando los pedales están acoplados, la máquina tira hacia un lado. No actúa la función de compensación. Inspeccione la función de compensación del cilindro principal. Compruebe si hay obstrucción en el tubo de unión. Subsane según se requiera. 20 No actúa el sistema de frenos en un lado. 21 Los platos de fricción sobrepasan el límite de desgaste Cambie los platos de fricción y contraplatos - EN LOS DOS o están distorsionados en un lado. lados. 22 Empujadores mal ajustados. Ajuste el empujador (1 mm mínimo). 23 Desajuste de la varilla de maniobra del servofreno. Ajuste la varilla de maniobra del servofreno. 24 Fallo en el pistón anular Vea el ítem 35. G-33 Desacople los pedales para comprobar cada circuito por separado. 9803/3293-14 G-33 Sección G - Frenos Localización de averías Sistema de frenos T-15. Malas prestaciones de frenado (sin tirar hacia un lado). Solución Causa posible 25 Los platos de fricción han sobrepasado el límite de desgaste o están distorsionados. Cambie los platos de fricción y contraplatos - EN LOS DOS lados del puente apropiado. 26 Fallo del cilindro principal. Vea el ítem 1. 27 Fallo en el pistón anular Vea el ítem 35. 28 Aceite incorrecto o nivel bajo en el puente. Llene el puente con el aceite correcto. 29 (1) Inspeccione la fuente de vacío y los tubos. Subsane según se requiera. (1) Fallo de vacío. Máquinas con frenos servoasistidos. T-16. No se sueltan los frenos. Solución Causa posible 30 Fallo en el resorte del pedal. Coloque un resorte nuevo. 31 Fallo del cilindro principal (émbolo atascado en al cilindro). Vea el ítem 1. 32 Agujero obstruido en la tapa del depósito del cilindro principal. Coloque una tapa nueva en el depósito. 33 Movimiento libre incorrecto del pedal del freno. Ajuste el movimiento libre del pedal del freno. 34 Aceite contaminado y daños en retenes. Limpie el sistema y cambie los retenes hidráulicos. 35 Pistón(es) anular(es) del freno acuñado(s) al puente. 36 Tubos de frenos aplastados o con cocas. 37 Los platos de fricción y contraplatos no están libres en las Compruebe el movimiento libre de los platos de fricción y estrías o pasadores posicionadores. contraplatos, cambiándolos según se requiera - EN LOS DOS lados del puente apropiado. Causa posible 38 – Compruebe que se utiliza el aceite de frenos correcto (un aceite incorrecto puede hinchar los retenes del pistón anular del freno). – Compruebe si están en buen estado los retenes del pistón anular del freno. – Compruebe que el pistón anular del freno gira libremente en su alojamiento, sin los retenes colocados. – Compruebe que el retén del pistón anular del freno retrae el pistón unos 0,5 mm (0,020"). Compruebe y cambie los tubos según se requiera. T-17. Malas prestaciones de los frenos al estar calientes. Solución La humedad en el sistema se convierte en vapor al estar Desmonte el puente y limpie el pistón anular para quitar la caliente el puente. humedad. Desmonte el cilindro principal y compruebe en cuanto a corrosión. Subsane según se requiera. Limpie el sistema de frenos hidráulicos. Causa posible(1) T-18. Funcionamiento demasiado ruidoso de los frenos. Solución 39 Deterioro del aceite del puente, o aceite de tipo incorrecto Cambie el aceite del puente. en el puente. 40 Fuga de aceite en el puente. Llene el puente con el aceite correcto y compruebe si hay fugas. 41 El desgaste de los platos de fricción sobrepasa los límites. Cambie los platos de fricción y contraplatos 42 Mal estado de los platos de fricción y contraplatos. Compruebe si hay distorsión, picaduras superficiales y asperezas en los platos de fricción y contraplatos (es admisible la formación de ranuras anulares en los contraplatos). G-34 9803/3293-14 G-34 Sección G - Frenos Localización de averías Sistema de frenos (1) Debido al contacto entre metales en los frenos sumergidos en aceite, se oye un poco de ruido y esto es normal en este tipo de diseño. T-19. Pérdida de aceite con la máquina en reposo - durante la noche, por ejemplo. Solución Causa posible(1) 43 Daños graves o un pequeño corte o mella en el retén Desarme el puente y cambie el retén. del pistón del freno - vea Procedimientos de Mantenimiento - Prueba de Fugas por el Retén del Pistón del Freno. (1) Confirme que el fallo es el indicado, comprobando que el pedal del freno NO LLEGA al suelo con presión constante. G-35 9803/3293-14 G-35 Sección G - Frenos Procedimientos de mantenimiento Frenos de servicio Interruptor de luces de freno - Ajuste 1 Desacople el conector eléctrico A en el interruptor del sensor. 2 Conecte un multimedidor adecuado a las clavijas en el extremo del conector, para medir el punto en que actúan los contactos en el interruptor del sensor. 3 Pise el pedal del freno y compruebe que actúa el interruptor del sensor cuando el pedal del freno haya recorrido una distancia B entre 10 y 15 mm, como se muestra. Compruebe que el interruptor del sensor continúa actuando durante el restante recorrido del pedal. A C E D Si se requiere, afloje el perno C y ajuste la posición de la placa de disparo D: a Si los contactos del interruptor del sensor actúan antes de la distancia requerida, mueva la placa de disparo para acercarla al interruptor del sensor. b Si los contactos del interruptor del sensor actúan después de la distancia requerida, mueva la placa de disparo para alejarla del interruptor del sensor. B C007670 c 4 5 Cuando esté correctamente ajustada la placa de disparo D, apriete el perno C, K T-20. Valores de apriete ( T G-36). Acople el conector eléctrico en el interruptor del sensor. Gire la llave de arranque a la posición ON, pero sin arrancar el motor. F-17. Pieza C T-20. Valores de apriete Nm Kgfm 45 4,6 Compruebe que se encienden las luces de freno al pisar el pedal del freno. G-36 9803/3293-14 G-36 Sección G - Frenos Procedimientos de mantenimiento Frenos de servicio Purga !MADVERTENCIA Antes de llevar a cabo el procedimiento de purgado es importante asegurarse de que el freno de estacionamiento esté accionado y de que estén bloqueadas un par de ruedas por ambos lados. ES-BRAK-1-2 !MADVERTENCIA La utilización del fluido incorrecto puede producir graves deterioros a las juntas, que podrían, a su vez, ser causa de fallas del freno. F-18. ES-BRAK-1-1 1 Llene el depósito del cilindro principal con el aceite correcto (como especificado en la Sección 3 Mantenimiento rutinario) y cerciórese de que durante el proceso de purga no deja que el nivel baje de la marca MIN. 5 Cilindro principal del lado derecho: a Acople un tubo al tornillo de purga A del freno en el lado derecho, asegurándose de que sumerge el extremo libre del tubo en el aceite correcto contenido en un recipiente adecuado. 2 Desenganche los pedales y purgue por separado el tubo de unión y cada freno. 3 Tubo de unión: b Abra el tornillo de purga del freno y pise a fondo el pedal derecho. Cierre el tornillo de purga del freno y deje regresar el pedal a su tope. a c Conecte un tubo al tornillo de purga A del freno en el lado izquierdo y sumerja el extremo libre del tubo en un recipiente adecuado lleno con el aceite correcto. b Abra el tornillo de purga en el lado izquierdo, pise ligeramente el pedal izquierdo para activar la válvula compensadora (aproximadamente un 10% del recorrido del pedal) y pise a fondo el pedal derecho. c Continúe purgando el cilindro principal del freno en el lado derecho hasta expulsar todo el aire. 6 Reponga el nivel del depósito hasta la marca que indica lleno. 7 Al terminar, compruebe si hay fugas en el circuito del freno y que funciona debidamente. Cierre el tornillo de purga con el pedal derecho pisado a fondo y deje entonces regresar el pedal a su tope. d Continúe purgando el tubo de unión hasta expulsar todo el aire. 4 Cilindro principal del lado izquierdo: a Deje conectado el tubo al tornillo de purga A del freno en el lado izquierdo y cerciórese de que el extremo libre del tubo está sumergido en un recipiente adecuado lleno con el aceite correcto. b Abra el tornillo de purga del freno y pise a fondo el pedal izquierdo. Cierre el tornillo de purga del freno y deje regresar el pedal a su tope. c G-37 Continúe purgando el cilindro principal del freno en el lado izquierdo hasta expulsar todo el aire. 9803/3293-14 G-37 Sección G - Frenos Procedimientos de mantenimiento Frenos de servicio Pruebas de vacío del freno 2 Alce el capó del motor. Vea la Sección 3, Mantenimiento. Si no funciona bien el sistema de vacuoasistencia, aumentará mucho la fuerza requerida en el pedal para operar los frenos de servicio. Puede haber una o más causas de que no funcione debidamente el sistema de vacío. E Antes de efectuar todas las pruebas de vacío, haga la siguiente prueba rápida para confirmar si ha fallado totalmente el sistema de vacío del freno: Nota: Esta prueba sólo confirma si ha fallado del todo el sistema de vacío. Esta prueba no permite ver si se han reducido las prestaciones del sistema de vacío. 1 Pare el motor y aplique el freno de mano. 2 Pise a fondo el pedal del freno 5 veces; esto agotará el vacío restante en el sistema. 3 Mantenga fuertemente pisado el pedal y arranque al mismo tiempo el motor. Al aumentar el valor de vacío se sentirá bajar más el pedal. Pare el motor. E Siga el procedimiento a continuación en el orden, comenzando con prueba 1. Los resultados de esta primera prueba determinan qué prueba se hace a continuación y así sucesivamente. Si se identifica un fallo antes de completar la secuencia de pruebas, cambie el componente afectado y vuelva a comenzar la secuencia de pruebas. D B C Se requiere el siguiente equipo de pruebas, que podrá obtenerse localmente: A K F-19. ( T G-38) C007730 A Vacuómetro (con escala hasta 1 bar) B Adaptador en 'T' C Manguera de vacío - 2 trozos de 75 mm de largo D Abrazaderas - tipo sinfín C F-19. !MADVERTENCIA Antes de trabajar en el sistema de frenado, asegúrese de que la máquina está sobre terreno nivelado y calce las cuatro ruedas. ES-BRAK-1-4 1 Aparque la máquina en un sitio firme y llano. Aplique el freno de mano. Alce los brazos de la cargadora y coloque el soporte de seguridad para sujetar dichos brazos. Baje la excavadora al suelo, PARE el motor y extraiga la llave de arranque. G-38 9803/3293-14 G-38 Sección G - Frenos Procedimientos de mantenimiento Frenos de servicio Prueba 1 Prueba 3 1 Pise a fondo el pedal del freno 5 veces; esto agotará el vacío restante en el sistema. 1 2 Trabajando en el compartimiento del motor, desconecte la línea de vacío del freno 19E en la bomba de vacío del freno. Utilice un adaptador en 'T' 19B para conectar un vacuómetro 19A directamente a la línea de vacío desde la bomba. 3 Arranque el motor y déjelo al ralentí (900 rpm). Anote el tiempo que lleva en estabilizarse el nivel de vacío y el valor de vacío. Resultado Procedimiento El nivel de vacío llega a 900 mBar en menos de 15 segundos. Haga prueba 2. K Prueba 2 ( T G-39) El valor de vacío tarda más de 15 segundos en llegar a 900 mBar o es inferior a 900 mBar. Haga prueba 5. K Prueba 5 ( T G-40) Arranque el motor y déjelo al ralentí (900 rpm). Observe el vacuómetro mientras pisa el pedal del freno. Nota: En las máquinas con dos pedales del freno, retire la barra de enlace de los pedales para desconectarlos y haga la prueba en cada pedal por turno. Esto puede ayudar a identificar fallos en una unidad servo o en la otra. Resultado Se reduce el valor de vacío y luego se Haga prueba 4. K Prueba restablece al valor original. 4 ( T G-39) Se reduce el valor de vacío y no se restablece al valor original. Prueba 2 1 Observe el vacuómetro. Pare el motor y anote el tiempo hasta que el valor de vacío comienza a decaer. Procedimiento El valor de vacío se mantiene constante durante más de 1 minuto. Haga prueba 3. K Prueba 3 ( T G-39) El valor de vacío comienza a decaer en Haga prueba 5. K Prueba menos de 1 minuto. 5 ( T G-40) Fallo en diafragma de unidad servo. Cambie la unidad servo afectada y vuelva a probar el sistema, comenzando en la Prueba 1. Prueba 4 1 Resultado Procedimiento Arranque el motor y déjelo al ralentí (900 rpm). Pise el pedal de freno. Observe el vacuómetro mientras suelta el pedal del freno. Nota: En las máquinas con dos pedales del freno, retire la barra de enlace de los pedales para desconectarlos y haga la prueba en cada pedal por turno. Esto puede ayudar a identificar fallos en una unidad servo o en la otra. Resultado Procedimiento Se reduce el valor de vacío y luego se Pruebas restablece al valor original. finalizadas. Funciona normalmente el sistema. Se reduce el valor de vacío y no se restablece al valor original. G-39 9803/3293-14 Agarrotada válvula en unidad servo. Cambie la unidad servo afectada y vuelva a probar el sistema, comenzando en la Prueba 1. G-39 Sección G - Frenos Procedimientos de mantenimiento Frenos de servicio Prueba 5 Prueba 7 1 Pare el motor. Quite el adaptador en 'T' y conecte el vacuómetro directamente a la línea de salida de la bomba. 1 Pare el motor. Utilice un adaptador en 'T' para conectar un vacuómetro directamente a la línea de vacío desde la bomba. 2 Observe el vacuómetro. Arranque el motor y déjelo al ralentí (900 rpm). Anote el tiempo que lleva en estabilizarse el nivel de vacío y el valor de vacío. 2 Extraiga las válvulas de retención de servopresión 20C de las unidades servo. Tape la lumbrera abierta en las válvulas de retención con un material adecuado, tal como plasticina. 3 Observe el vacuómetro. Arranque el motor y déjelo al ralentí (900 rpm). Anote el tiempo que lleva en estabilizarse el nivel de vacío y el valor de vacío. Resultado Procedimiento El nivel de vacío llega a 900 mBar en menos de 15 segundos. Haga prueba 6. K Prueba 6 ( T G-40) El valor de vacío tarda más de 15 segundos en llegar a 900 mBar o es inferior a 900 mBar. Cambie la bomba de vacío y vuelva a probar el sistema, comenzando en la Prueba 1. Resultado Procedimiento El nivel de vacío llega a 900 mBar en menos de 15 segundos. Haga prueba 8. K Prueba 8 ( T G-41) El valor de vacío tarda más de 15 segundos en llegar a 900 mBar o es inferior a 900 mBar. Cambie las mangueras de vacío y vuelva a probar el sistema, comenzando en la Prueba 1. Prueba 6 1 Observe el vacuómetro. Pare el motor y anote el tiempo hasta que el valor de vacío comienza a decaer. Resultado Procedimiento El valor de vacío se mantiene constante durante más de 1 minuto. Haga prueba 7. K Prueba 7 ( T G-40) El valor de vacío comienza a decaer en Cambie la menos de 1 minuto. bomba de vacío y vuelva a probar el sistema, comenzando en la Prueba 1. G-40 9803/3293-14 G-40 Sección G - Frenos Procedimientos de mantenimiento Frenos de servicio Prueba 8 Prueba 9 1 Pare el motor y reconecte una válvula de retención de servopresión. 1 Arranque el motor y déjelo al ralentí (900 rpm) por 1 minuto. 2 Observe el vacuómetro. Arranque el motor y déjelo al ralentí (900 rpm). Anote el tiempo que lleva en estabilizarse el nivel de vacío y el valor de vacío. 2 Pare el motor y escuche en el compartimiento del motor para ver si hay un silbido en la unidad servo defectuosa. 3 Pare el motor. Intercambie las conexiones en las unidades servo y repita la prueba para la otra unidad servo. 4 Resultado Procedimiento No se oyen silbidos. Fuga de servopresión por la línea de entrada (lado de la cabina). Cambie la unidad servo afectada y vuelva a probar el sistema, comenzando en la Prueba 1. Se oye un silbido. Compruebe el estado del retén 20A del cilindro principal y el estado del retén 20B de la válvula de retención en las unidades servo, según proceda; vuelva a probar entonces el sistema, comenzando en la Prueba 1. Pare el motor y reconecte la válvula de retención de servopresión aplicable. Resultado Procedimiento El nivel de vacío llega a 900 mBar en menos de 15 segundos. Pruebas finalizadas. Funciona normalmente el sistema. El valor de vacío tarda más de 15 segundos en llegar a 900 mBar o es inferior a 900 mBar - sólo en una unidad servo. Defectos en una unidad servo. Haga prueba 9. K Prueba 9 ( T G-41) El valor de vacío tarda más de 15 segundos en llegar a 900 mBar o es inferior a 900 mBar - en ambas unidades servo. Defectos en las dos unidades servo o en la bomba de vacío. Haga prueba 10. K Prueba 10 ( T G-42) A B C C F-20. G-41 9803/3293-14 G-41 Sección G - Frenos Procedimientos de mantenimiento Frenos de servicio Prueba 10 1 Arranque el motor y déjelo al ralentí (900 rpm) por 1 minuto. 2 Pare el motor y escuche en el compartimiento del motor para ver si hay un silbido en las unidades servo. Resultado Procedimiento No se oyen silbidos. Fugas en ambas unidades servo por la línea de entrada (lado de la cabina) o bajas prestaciones de la bomba. Cambie la bomba de vacío y repita la Prueba 9. Si el sistema de vacío no funciona normalmente, monte la bomba original y cambie las dos unidades servo. Repita la Prueba 9 para confirmar el funcionamiento normal del sistema. Finalmente vuelva a probar el sistema, comenzando en la Prueba 1, para confirmar que no hay más fallos. Se oye un silbido. Compruebe el estado del retén 21A del cilindro principal y el estado del retén 21B de la válvula de retención en las unidades servo, según proceda; vuelva a probar entonces el sistema, comenzando en la Prueba 1. A B C C F-21. G-42 9803/3293-14 G-42 Sección G - Frenos Procedimientos de mantenimiento Frenos de servicio Prueba de fugas del retén en el pistón del freno El siguiente procedimiento explica cómo comprobar si un retén del pistón del freno está seriamente dañado, deteriorado o si el retén tiene un pequeño corte. La prueba sólo se debe realizar cuando el puente esté FRIO. !MADVERTENCIA Antes de trabajar en el sistema de frenado, asegúrese de que la máquina está sobre terreno nivelado y calce las cuatro ruedas. ES-BRAK-1-4 !MADVERTENCIA No conduzca la máquina con ninguna pieza de su sistema de freno desconectada. Cuando la comprobación siguiente haya sido completada, vuelva a conectar todos los tubos de freno y sangre el sistema de freno usando el procedimiento recomendado. ES-BRAK-2-1 1 2 3 Desconecte y tapone el tubo A de alimentación del pistón del freno. F-22. 4 Llene la carcasa del pistón del freno con Aceite Hidráulico JCB Light. Compruebe si hay pequeños cortes o mellas en el retén del pistón: a Compruebe si hay daños severos en el retén del pistón: a Instale una bomba manual, dotada de un manómetro de 0- 40 bar, en la lumbrera B, como se muestra en X, K F-22. ( T G-43). Nota: Se debe mantener el tubo vertical durante la prueba. Utilice cinta para sujetar el tubo al costado de la máquina. b Llene el tubo hasta aproximadamente tres cuartos del total con Aceite Hidráulico JCB Light. Nota: La bomba manual DEBE llenarse con Aceite Hidráulico JCB Light. NO pase de 69 bar). c b Utilice la bomba manual para generar una presión en la carcasa del pistón del freno. c G-43 Instale un adaptador con un trozo de tubo transparente en la lumbrera B del pistón del freno, como se muestra en Y K F-23. ( T G-44). Si la presión desciende con rapidez, o si no se puede obtener ninguna lectura de presión, el retén está dañado seriamente y necesita ser sustituido por uno nuevo. Utilizando un rotulador adecuado, marque la línea del nivel de aceite del freno en el tubo, como se muestra en C. d Después de aproximadamente 1/2 hora, compruebe si el nivel ha bajado por debajo de la línea originalmente marcada; si lo ha hecho compruebe si el retén del pistón del freno tiene pequeños cortes, mellas o desgaste en general. 5 Repita los pasos 1 a 4 para el retén del pistón del freno opuesto. 6 Reconecte todos los tubos del freno y purgue el sistema de frenos. K Purga ( T G-37) 9803/3293-14 G-43 Sección G - Frenos Procedimientos de mantenimiento Frenos de servicio F-23. Prueba de fugas del retén en el pistón del freno G-44 9803/3293-14 G-44 Sección G - Frenos Procedimientos de mantenimiento Frenos de servicio Respiradero del puente (puentes con frenos) - Inspección Se instalan respiraderos en los puentes para disipar los aumentos de presión causados por el frenado y la conducción prolongada en carretera. Si los respiraderos no se mantienen despejados podrá resultar en fugas por los retenes y problemas con los frenos debido a la acumulación de presión. La mayoría de los puentes llevan un respiradero del tipo de vástago largo A. Cerciórese de que hay un espacio libre adecuado alrededor del respiradero y que si se suelta o se desmonta vuelve a colocarse con el agujero C apuntando hacia fuera (hacia la rueda). El respiradero siempre se instala en el lado opuesto a la corona (donde el aceite tiene menor turbulencia) para evitar que rezume aceite. El tapón B se instala en el lado de la corona. F-24. G-45 9803/3293-14 G-45 Sección G - Frenos Procedimientos de mantenimiento Freno de mano Freno de mano Pruebas 13 ADVERTENCIA DE SEGURIDAD: Cerciórese de que se cumplen todas las precaucions de sanidad y seguridad antes de manejar la máquina. Vuelva la palanca del freno de mano A a la posición totalmente aplicada desde su posición parcialmente aplicada. 14 Baje los accesorios y pare el motor. 15 Si se movió la máquina durante esta prueba, ajuste el freno de mano y repita la prueba. Vea Ajuste (Máquinas Synchro Shuttle) o Ajuste (Máquinas Powershift), según proceda. !MADVERTENCIA Antes de probar el freno de estacionamiento hay que cerciorarse de que no hay nadie en los alrededores de la máquina. ES-2-2-4-5 1 Súbase a la cabina. Abróchese el cinturón de seguridad y aparque la máquina en un sitio seco y llano. Si tiene alguna duda acerca de este procedimiento de pruebas o sobre el ajuste del freno de mano, consulte con su distribuidor JCB local. !MADVERTENCIA 2 Aplique a fondo el freno de mano A. No maneje una máquina estacionamiento defectuoso. 3 En las máquinas con dos pedales del freno B cerciórese de que los traba entre sí. ES-3-2-3-10_2 4 Arranque el motor y alce los accesorios a la posición apropiada de circulación. 5 Seleccione la cuarta velocidad C para las máquinas Synchro Shuttle ó D para las máquinas Powershift. 6 Pise a fondo el pedal del freno B. 7 Seleccione marcha al frente Seleccione marcha al frente E. con el freno de !MADVERTENCIA Las modificaciones no aprobadas en las relaciones de los puentes, peso de la máquina o tamaños de ruedas y neumáticos pueden menoscabar las prestaciones del freno de estacionamiento. ES-3-2-3-11 !MADVERTENCIA Si la máquina empieza a moverse durante la prueba siguiente, aplique inmediatamente los frenos con el pedal y reduzca la velocidad del motor. ES-2-2-5-1 Pruebe el freno de mano como sigue: 8 Mueva ligeramente al frente la palanca del freno de mano hasta que se apague el testigo F. 9 Suelte lentamente el pedal del freno B. 10 Si la máquina no se ha movido, utilice el pedal del acelerador para aumentar gradualmente la velocidad del motor a 1500 rpm. No debe moverse la máquina. 11 No haga esta prueba durante más de 20 segundos. 12 Reduzca la velocidad del motor a ralentí y seleccione punto muerto C ó D. G-46 9803/3293-14 P C004690-C2 F-25. G-46 Sección G - Frenos Procedimientos de mantenimiento Freno de mano Ajuste (Máquinas Synchro Shuttle) !MPRECAUCION No debe usarse el freno de estacionamiento para ralentizar la máquina cuando está moviéndose a la velocidad de traslación, excepto en un caso de emergencia, pues de lo contrario se reducirá la eficacia del freno. Cambie siempre las pastillas de freno cuando se haya hecho uso del freno de mano en una situación de emergencia. ES-4-2-1-1_2 F-26. !MADVERTENCIA Antes de trabajar en el freno de estacionamiento, cerciórese de que la máquina está en un sitio llano. Calce las cuatro ruedas por los dos lados. Desconecte la batería para que no pueda ser arrancado el motor. Si no toma estas precauciones, la máquina podría atropellarle. ES-2-3-2-4 !MADVERTENCIA El ajuste excesivo del freno de estacionamiento podrá resultar en que éste no se suelte del todo. ES-0011 Nota: Antes de intentar ajustar el freno de mano después de una parada de emergencia, desmonte e inspeccione los componentes de fricción del freno. Cambie los componentes en caso necesario, vea Cambio de las Pastillas de Freno, Máquinas Synchro Shuttle. Ajuste de la palanca El freno de mano debe estar totalmente aplicado cuando la palanca está en la posición vertical. La luz indicadora del freno de mano debe encenderse al estar aplicado el freno y con la palanca de marcha al frente/atrás fuera de la posición de punto muerto (llave de arranque en la posición IGN). 1 Suelte el freno de mano (palanca horizontal). 2 Gire media vuelta a derechas la empuñadura E de la palanca. 3 Pruebe el freno de mano K Pruebas ( T G-46). Si el freno de mano falla la prueba, repita los pasos 1, 2 y 3. Si ya no queda más ajuste y el pasador F ha llegado al final de su recorrido, ajuste el cable en la mordaza. K Ajuste del cable ( T G-48) G-47 9803/3293-14 G-47 Sección G - Frenos Procedimientos de mantenimiento Freno de mano Ajuste del cable Ajuste el cable en la mordaza si ya no queda ajuste suficiente en la palanca del freno de mano. Si ya no queda más ajuste en la palanca o mordaza, cambie las pastillas del freno, K Cambio de las pastillas del freno (Máquinas Synchro Shuttle ( T G-52). Cambie siempre el cable si está gastado o dañado. F-27. 1 Suelte el freno de mano (palanca horizontal). 2 Gire la empuñadura 27E a izquierdas para dejar el pasador 27F en el centro de la ranura. 3 Suelte las dos tuercas en 28B y ajuste la longitud del cable para dar un movimiento de unos 10 a 15 mm en la palanca de la mordaza en el agujero de fijación 28H del cable externo. El huelgo total entre la pastilla del freno y el disco del freno debe ser 0,5 a 0,75 mm. 4 Cerciórese de que la palanca de maniobra 28C tiene el movimiento libre suficiente para obtener una buena aplicación del freno y que la palanca regresa a su posición de reposo al soltar el freno de mano. 5 Pruebe el freno de mano, K Pruebas ( T G-46). Si el freno falla la prueba, haga los ajustes finales en la palanca del freno de mano. K Ajuste de la palanca ( T G-47). B H B C F-28. G-48 9803/3293-14 G-48 Sección G - Frenos Procedimientos de mantenimiento Freno de mano Ajuste (Máquinas Powershift) 2 Gire media vuelta a derechas la empuñadura 29E de la palanca. Las máquinas Powershift tienen un freno multiplato en baño de aceite que forma parte de la caja reductora. Durante el funcionamiento normal se requerirá muy poco o ningún ajuste del cable del freno en la palanca. Si se reducen las prestaciones de los frenos es probable que hayan fallado componentes o que se haya gastado el material de fricción con el transcurso del tiempo. Desarme, inspeccione y cambie los componentes según se requiera, vea Freno de Mano, Máquinas Powershift. !MPRECAUCION No debe usarse el freno de estacionamiento para ralentizar la máquina cuando está moviéndose a la velocidad de traslación, excepto en un caso de emergencia, pues de lo contrario se reducirá la eficacia del freno. Cambie siempre las pastillas de freno cuando se haya hecho uso del freno de mano en una situación de emergencia. F-29. 3 ES-4-2-1-1_2 !MADVERTENCIA Antes de trabajar en el freno de estacionamiento, cerciórese de que la máquina está en un sitio llano. Calce las cuatro ruedas por los dos lados. Desconecte la batería para que no pueda ser arrancado el motor. Si no toma estas precauciones, la máquina podría atropellarle. Pruebe el freno de mano. K Pruebas ( T G-46). Si el freno de mano falla la prueba, repita los pasos 1 y 2. Si no queda más ajuste y el pasador 29F ha llegado al final de su carrera, desarme, inspeccione y cambie los componentes del freno de mano según se requiera, vea Freno de Mano, Máquinas Powershift. Importante: Después de ajustar la palanca del freno de mano DEBEN seguirse los pasos a continuación para confirmar el buen funcionamiento del freno. Un ajuste incorrecto puede resultar en daños de componentes del freno y en recalentamiento excesivo del freno. 4 ES-2-3-2-4 Quite los 5 tornillos 30A y los 2 pernos 30B. Utilice un destornillador de hoja plana en la ranura 30C de la envuelta para apalancar y quitar la tapa 30D. !MADVERTENCIA El ajuste excesivo del freno de estacionamiento podrá resultar en que éste no se suelte del todo. ES-0011 Sólo se requerirá ajustar la palanca del freno de mano después de cambiar el cable o componentes del freno, o después de una larga vida útil. Haga lo siguiente: Nota: Antes de intentar ajustar el freno de mano después de una parada de emergencia, desmonte e inspeccione los componentes de fricción del freno. Cambie los componentes según se requiera, vea Freno de Mano, Máquinas Powershift. Ajuste de la palanca El freno de mano debe estar totalmente aplicado cuando la palanca está en la posición vertical. La luz indicadora del freno de mano debe encenderse al estar aplicado el freno y con la palanca de marcha al frente/atrás fuera de la posición de punto muerto (llave de arranque en la posición IGN). 1 F-30. Suelte el freno de mano (palanca horizontal) G-49 9803/3293-14 G-49 Sección G - Frenos Procedimientos de mantenimiento Freno de mano 5 Utilice la tapa 31A como un indicador de desgaste. Utilice un perno 31B para colocar la tapa perpendicular a la envuelta, como se muestra. K F-31. ( T G-50). Tire hacia abajo de la tapa al apretar el perno para reducir el huelgo en el agujero del perno. F-32. 8 F-31. 6 Aplique del todo el freno de mano (palanca vertical). Si el freno está dentro de los límites de servicio, el hexágono del pasador de horquilla 31C NO DEBE ASOMAR por encima de la tapa. Si está visible el hexágono del pasador de horquilla, cambie el paquete de fricción, vea Freno de Mano. Máquinas Powershift. Si el paquete del freno está en buenas condiciones para continuar en servicio, elimine todas las trazas de pasta selladora usada en la tapa y alojamiento del freno. Cerciórese de que no entra pasta selladora a la caja reductora. Aplique un cordón de JCB Multigasket al alojamiento del freno, vea Freno de Mano, Máquinas Powershift. Coloque la tapa. Apriete los pernos. Pieza T-21. Valores de apriete Nm Kgfm 30A 16 1,6 30B 56 5,7 Nota: Si se han distorsionado los componentes del paquete de fricción, como ocurrirá después de una parada de emergencia, podrá no estar visible el pasador de horquilla en la comprobación antedicha. Si se reducen las prestaciones del freno de mano, podrá deberse a componentes distorsionados. Desarme e inspeccione el conjunto del freno de mano. Vea Freno de Mano, Máquinas Powershift. 7 Suelte el freno de mano (palanca horizontal). Cerciórese de que el freno está totalmente soltado. Desmonte la tapa 31A y examine al tacto el borde de los platos en el paquete del freno. Al soltar el freno se detectará fácilmente el juego entre los platos. K F-32. ( T G-50). Si los platos no están libres, NO MANEJE LA MÁQUINA. Desarme, inspeccione y cambie los componentes del freno de mano según se requiera, vea Freno de Mano, Máquinas Powershift. G-50 9803/3293-14 G-50 Sección G - Frenos Procedimientos de mantenimiento Freno de mano Interruptor del freno de mano - Ajuste El interruptor sensor A del freno de mano es del tipo de láminas. Actúa cuando la aleta metálica B se desplaza entre las caras del interruptor C. Este interruptor no es ajustable. Si se sospecha que ha fallado el interruptor, compruebe los cables y conectores eléctricos asociados para ver si tienen daños. Cerciórese de que la aleta B se desplaza entre las caras del interruptor C al aplicar el freno de mano. Si ha fallado el interruptor, debe cambiarse por otro nuevo. B A C F-33. G-51 9803/3293-14 G-51 Sección G - Frenos Procedimientos de mantenimiento Freno de mano Cambio de las pastillas del freno (Máquinas Synchro Shuttle Inspección de las pastillas !MADVERTENCIA K F-34. ( T G-53). !MADVERTENCIA Esta es una instalación de seguridad crítica. No trate de efectuar este procedimiento a no ser que esté debidamente experimentado y capacitado para hacerlo. La instalación y montaje de la mordaza del freno de estacionamiento requiere un apriete específico de los pernos de montaje. No trate de efectuar este procedimiento a no ser que tenga disponibles las herramientas correctas. ES-0010 El aceite en el disco del freno reduce la eficacia del freno. Cuide de no contaminar el disco del freno con aceite. Limpie el aceite del disco con un disolvente adecuado. Lea y comprenda las instrucciones de seguridad del fabricante del disolvente. Si las pastillas están contaminadas con aceite, instale otras nuevas. ES-2-3-2-3_3 1 El espesor mínimo del material de fricción en las pastillas es 1 mm (0,04"), pero se recomienda instalar nuevas pastillas antes de llegar a este límite, para que puedan ajustarse. 2 Compruebe el estado de la superficie del disco. Cambie el disco si está muy alabeado, picado o gastado. Para desmontar el disco del freno, vea Freno de Mano, Disco del Freno - Desmontaje y Montaje. 3 Cambie el cable si está gastado o dañado. !MADVERTENCIA Antes de trabajar en el freno de estacionamiento, aparque en un sitio llano y calce las cuatro ruedas por los dos lados. Pare el motor y desconecte la batería para que no pueda ser arrancado el motor. Si no toma estas precauciones, la máquina podría atropellarle. ES-BRAK-8-8 Colocación de las pastillas 1 Coloque la pastilla 2 en el lado de palanca de la mordaza. Posicione la pastilla en el interior de la caja 15. Encaje la presilla de plástico en el centro del rotor 9, en el agujero X, presionando entonces la pastilla para dejarla en posición. 2 Cerciórese de que está correctamente colocada la pastilla de plástico antivibración Y. Coloque la pastilla 1 en el lado de portador de la mordaza. Aplique un poco de silicona selladora al borde posterior externo de la placa de respaldo para mantener la pastilla posicionada en la caja. 3 Monte la mordaza. Vea Freno de Mano Desmontaje y Montaje de la Mordaza. !MADVERTENCIA Las pastillas del freno producen polvo que, si se inhala, puede poner en peligro la salud. Lave la mordaza antes de comenzar el trabajo. Límpiese bien las manos después del trabajo. ES-13-3-1-3 Desmontaje de las pastillas 1 Desmonte la mordaza del freno de mano, de su soporte de montaje al puente; vea Freno de Mano Desmontaje y Montaje de la Mordaza. 2 Oprima la pastilla 1 en el lado del portador hacia el interior de la caja 15 y extraiga la pastilla. Cerciórese de que retira los residuos de la silicona usada para retener la pastilla al armar. 3 Apalanque cuidadosamente con un destornillador de hoja plana la pastilla 2 para sacarla del rotor en el interior de la caja. Cuide de no dañar la presilla de plástico en el centro del rotor 9 (no se necesita desmontar el rotor de la mordaza). G-52 - Nota: Si no queda ajuste suficiente después de instalar nuevas pastillas, cambie el cable del freno. 9803/3293-14 G-52 Sección G - Frenos Procedimientos de mantenimiento Freno de mano F-34. Pastillas del freno (máquinas Synchro Shuttle) G-53 9803/3293-14 G-53 Sección G - Frenos Cilindro principal y unidad de servofreno Desmontaje y montaje !MADVERTENCIA 1 Con el cilindro principal del freno desmontado, mida entre la cara de la unidad de servofreno y el extremo de la varilla de servofreno, como se muestra en J. Esta dimensión debe ser 8,5 a 8,3 mm. 2 Ajuste la dimensión J enroscando o desenroscando el perno abovedado K según se requiera. Trábelo en posición con JCB Threadlocker and Sealer. Antes de trabajar en el sistema de frenado, asegúrese de que la máquina está sobre terreno nivelado y calce las cuatro ruedas. ES-BRAK-1-4 K F-35. ( T G-55). Nota: Si no se requiere ajustar, cerciórese de que el perno abovedado K no puede girarse con los dedos. Desmontaje 1 2 3 4 Obtenga acceso a la caja del pedal del freno. Desmonte el volante de la dirección, interruptores de la columna y consola. Para estos procedimientos, vea Sección D Mandos, Columna de la Dirección Desmontaje. Trabajando desde el exterior de la cabina, afloje y desmonte las uniones B de los tubos de frenos, colocando tapones para evitar que salga el aceite y entre suciedad. Desmonte los siguientes tubos de freno de los cilindros principales: tubo D; entre los cilindros principales, tubos E de alimentación del puente y tubos H de suministro al depósito. Trabajando ahora desde el interior de la cabina, desmonte la horquilla F de los pedales del freno y suelte el pedal del freno de la unidad de servofreno (en ambos pedales). !MADVERTENCIA La utilización del fluido incorrecto puede producir graves deterioros a las juntas, que podrían, a su vez, ser causa de fallas del freno. ES-BRAK-1-1 3 Llene el sistema de frenos con aceite hidráulico JCB Light Hydraulic Fluid y purgue el sistema. Vea Procedimientos de Mantenimiento - Frenos de Servicio - Purga. Nota: Las máquinas 4WS no tienen dos pedales del freno. Los procedimientos descritos sirven también para la aplicación de un solo pedal. 4 Destrabe los pedales y asegúrese de que las pastillas de los pedales están niveladas entre sí y completamente hacia atrás contra sus topes. 5 Afloje y retire las tuercas G que retienen la unidad de servofreno (en ambas unidades). 5 Ajuste los varillajes de los pedales para dar un movimiento libre de 1 mm en cada empujador. 6 Rotule los cilindros (lados izquierdo y derecho). Desmonte los cilindros principales y las unidades de servofreno. 6 Con los pedales aún destrabados, aplique la misma fuerza a cada pedal y compruebe si los pedales continúan nivelados. Si se requiere, haga el ajuste aumentando el movimiento libre en uno de los empujadores. No reduzca ninguno de los dos movimientos libres por debajo de 1 mm. Montaje Invierta el orden seguido al desmontar. Coloque una nueva junta L en cada unidad de servofreno. Vuelva a montar los cilindros en sus posiciones originales. Si se desmontan los cilindros principales del freno o las unidades de servofreno, se recomienda verificar la dimensión de la varilla de maniobra del servofreno. Si no se verifica la longitud de la varilla podrá resultar en diferentes recorridos de los pedales del freno y en un frenado desigual. G-54 Al terminar, purgue el sistema de frenos y compruebe que actúan correctamente los frenos, deteniendo la máquina en línea recta. Vea Procedimientos de Mantenimiento Frenos de Servicio - Purga. Enganche los pedales y compruebe que se obtiene un frenado en línea recta. Si no puede obtenerse un buen frenado en línea recta, vea Localización de Averías. 9803/3293-14 G-54 Sección G - Frenos Cilindro principal y unidad de servofreno Desmontaje y montaje G L F B E D H H J E K F-35. Pieza H G-55 T-22. Valores de apriete Nm Kgfm 30 - 34 3,0 - 3,5 9803/3293-14 G-55 Sección G - Frenos Cilindro principal y unidad de servofreno Desarmado y armado Desarmado y armado desarmarse. Si está dañado (incluido el retén 5) precisa cambiarse el conjunto completo de pistón y retén (vea la Nota. Nota: La unidad del servofreno (no mostrada) no admite reparaciones. Una unidad de servofreno averiada debe cambiarse por otra nueva. Armado Nota: Ya no se surten kits de retenes para los cilindros principales y sólo se admite ahora utilizar un kit de reparación mayor que comprende el pistón completo. Un cilindro principal y pistón averiados deben reemplazarse por otros nuevos. !MADVERTENCIA La utilización del fluido incorrecto puede producir graves deterioros a las juntas, que podrían, a su vez, ser causa de fallas del freno. Desarmado ES-BRAK-1-1 1 Extraiga el fiador circular 1 y la arandela 2. 2 Agite el cuerpo del cilindro o utilice aire comprimido para expulsar el pistón 3. Cuide de no dañar el pistón o la pared interior del cilindro. 3 Examine las superficies de trabajo en el pistón y cilindro. Si no están en perfecto estado, precisa cambiarse el cilindro principal. El pistón 3 no puede 1 Limpie y lubrique todos los componentes, incluyendo los nuevos retenes, con Aceite Hidráulico JCB Special. NO UTILICE UN ACEITE DE FRENOS CONVENCIONAL O SE CAUSARÁN GRAVES DAÑOS. 2 Cuide de no dañar las superficies mecanizadas del pistón 3 al armar. F-36. G-56 9803/3293-14 G-56 Sección G - Frenos Servomotor remoto - máquinas 3C (opción) Desmontaje y montaje En el procedimiento siguiente se describe el desmontaje del servomotor del lado izquierdo. El procedimiento es idéntico para el lado derecho. !MADVERTENCIA Antes de trabajar en el sistema de frenado, asegúrese de que la máquina está sobre terreno nivelado y calce las cuatro ruedas. ES-BRAK-1-4 Desmontaje 1 K F-37. ( T G-58). En los bajos de la máquina, suelte el clip A y extraiga el tubo de vacío. 2 Desconecte el tubo B (salida - al eje trasero) y el tubo C (entrada - del tubo de freno de la cabina) en el cilindro hidráulico. Rotule los tubos antes de desconectarlos para volver a conectarlos correctamente. Tapone las lumbreras abiertas y los extremos de los tubos para que no salga líquido ni entre suciedad 3 Extraiga los dos pernos de sujeción D y levante el servomotor, junto con el soporte, par separarlo de la máquina Montaje El montaje se realiza en el orden inverso, pero teniendo en cuenta lo siguiente: !MADVERTENCIA La utilización del fluido incorrecto puede producir graves deterioros a las juntas, que podrían, a su vez, ser causa de fallas del freno. ES-BRAK-1-1 Al terminar, purgue el sistema de frenos, compruebe que funcionen correctamente y que la máquina se detenga en línea recta. Ver Procedimientos de Servicio, frenos de servicio, purga.Accione los pedales y compruebe que el frenado se efectúe en línea recta; si no es así, consulte Localización de Averías. G-57 9803/3293-14 G-57 Sección G - Frenos Servomotor remoto - máquinas 3C (opción) Desmontaje y montaje E D C A B F-37. Servomotores remotos Pieza T-23. Pares de apriete Nm kgf m D 9,9 1,0 E 47,0 4,8 G-58 9803/3293-14 G-58 Sección G - Frenos Servomotor remoto Desmontaje y montaje En el procedimiento siguiente se describe el desmontaje del servomotor del lado izquierdo. El procedimiento es idéntico para el lado derecho. !MADVERTENCIA Antes de trabajar en el sistema de frenado, asegúrese de que la máquina está sobre terreno nivelado y calce las cuatro ruedas. Montaje Para el montaje invierta el orden seguido al desmontar, pero teniendo en cuenta lo siguiente: Importante: El adaptador especial F tiene un orificio restrictor de suministro de aceite (3 mm de diámetro). Compruebe que no está atorado el orificio antes de montar la unidad depresora del servofreno. ES-BRAK-1-4 Compruebe que están limpias las bridas en la unidad depresora del servofreno y en el motor. Coloque una nueva junta E. Desmontaje 1 Aparque la máquina en un sitio firme y llano, aplique el freno de mano y ponga la transmisión en punto muerto. Alce los brazos de la cargadora y coloque el soporte de seguridad para sujetar dichos brazos. Pare el motor y extraiga la llave de arranque. !MADVERTENCIA Alinee cuidadosamente el engranaje G para encajarlo con los dientes del engranaje de mando en el motor. Apriete los tornillos D. K T-24. Valores de apriete ( T G-60). Después de completar este trabajo, pruebe los frenos. Equipos levantados Jamás camine o trabaje bajo equipos alzados a no ser que estén mecánicamente soportados. Un equipo que sólo esté soportado hidráulicamente podrá caerse y lesionarle si falla el sistema hidráulico o si se mueve el mando del mismo (aunque esté parado el motor). Nota: La unidad depresora del servofreno no admite reparaciones. Si se sospecha que tiene un fallo, cambie la unidad completa. Asegúrese de que nadie se acerque a la máquina mientras instala o retira el dispositivo mecánico. ES-13-2-3-7_3 2 Desmonte la rejilla delantera y alce el capó. 3 Desconecte la batería. 4 K F-38. ( T G-60). En el lado izquierdo del compartimiento del motor, afloje la abrazadera y suelte la manguera de vacío del freno A del tubo adaptador B. Desconecte la manguera de suministro de aceite C. Tapone los extremos abiertos de las mangueras para que no entre suciedad. Ate las mangueras donde no estorben. 5 Quite los dos tornillos D y extraiga del motor cuidadosamente la unidad depresora del servofreno. Deseche la junta E. G-59 9803/3293-14 G-59 Sección G - Frenos Servomotor remoto Desmontaje y montaje F-38. Pieza D G-60 T-24. Valores de apriete Nm 43 - 51 kgfm 4,4 - 5,2 9803/3293-14 G-60 Sección G - Frenos Frenos de servicio Desarmado y armado A A264180 F-39. Los frenos de servicio están ubicados en el puente trasero, como se muestra en A. Los procedimientos para el desarmado y armado se describen en una publicación aparte - vea Manual de Servicio de la Transmisión (Publicación No. 9803-8610), que incluye procedimientos para los subconjuntos de puentes. G-61 9803/3293-14 G-61 Sección G - Frenos Freno de mano Máquinas Synchro Shuttle Mordaza - Desmontaje y montaje B !MADVERTENCIA A Esta es una instalación de seguridad crítica. No trate de efectuar este procedimiento a no ser que esté debidamente experimentado y capacitado para hacerlo. B D C La instalación y montaje de la mordaza del freno de estacionamiento requiere un apriete específico de los pernos de montaje. No trate de efectuar este procedimiento a no ser que tenga disponibles las herramientas correctas. C ES-0010 !MADVERTENCIA E F Antes de trabajar en el freno de estacionamiento, aparque en un sitio llano y calce las cuatro ruedas por los dos lados. Pare el motor y desconecte la batería para que no pueda ser arrancado el motor. Si no toma estas precauciones, la máquina podría atropellarle. F-41. Montaje ES-BRAK-8-8 Invierta el orden seguido al desmontar. !MADVERTENCIA Las pastillas del freno producen polvo que, si se inhala, puede poner en peligro la salud. Lave la mordaza antes de comenzar el trabajo. Límpiese bien las manos después del trabajo. ES-13-3-1-3 1 Posicione la mordaza sobre el disco del freno. Coloque nuevos pernos de montaje C con arandelas templadas y apriételos, K T-25. Valores de apriete ( T G-62). 2 Inserte el cable en el soporte D, pero sin apretar aún las tuercas B ya que precisará ajustarse el freno. 3 Coloque la horquilla A en el agujero de la palanca de maniobra E, como se muestra. 4 Cerciórese de que la palanca de maniobra E tiene el movimiento libre suficiente para obtener una buena aplicación del freno y que la palanca regresa a su posición de reposo al soltar el freno de mano. 5 Ajuste el freno de mano. Vea Procedimientos de Mantenimiento - Freno de Mano - Ajuste. Jamás desenrosque la horquilla A para ajustar el cable. Desmontaje 1 Suelte el freno de mano (palanca horizontal). 2 Desconecte la horquilla A, anotando cuál de los tres agujeros en la palanca se usa. 3 Afloje las tuercas B y desconecte el cable del soporte D. 4 Soporte la mordaza y quite los dos pernos de montaje y arandelas templadas C. Alce la mordaza y el soporte D fuera del disco del freno. Nota: No desmonte el soporte de montaje F del puente a no ser que requiera cambiarse. G-63 Pieza C 9803/3293-14 T-26. Valores de apriete Nm 255 Kgfm 26 G-63 Sección G - Frenos Freno de mano Máquinas Synchro Shuttle Mordaza - Desarmado, inspección y armado !MADVERTENCIA Esta es una instalación de seguridad crítica. No trate de efectuar este procedimiento a no ser que esté debidamente experimentado y capacitado para hacerlo. La instalación y montaje de la mordaza del freno de estacionamiento requiere un apriete específico de los pernos de montaje. No trate de efectuar este procedimiento a no ser que tenga disponibles las herramientas correctas. 5 Empuje los bujes de montaje 11 para extraerlos y desmonte los retenes contra polvo 12. 6 Desmonte el retén 13 del rotor y a continuación el anillo de cojinete 14. Tenga en cuenta que el retén del rotor podrá estar en el eje del rotor o podrá haberse quedado en la carcasa de la mordaza 15. Nota: El retén del eje 16 no precisará cambiarse a no ser que esté excesivamente gastado o dañado. Si requiere desmontarse, extraiga el retén empujándolo desde el interior del alojamiento con un bloque espaciador adecuado y una prensa de banco. Limpie los restos del retén después de desmontarlo. Clave de componentes K F-42. ( T G-65) ES-0010 1 Pastilla (lado de portador) 2 Pastilla (lado de palanca) Antes de trabajar en el freno de estacionamiento, aparque en un sitio llano y calce las cuatro ruedas por los dos lados. Pare el motor y desconecte la batería para que no pueda ser arrancado el motor. Si no toma estas precauciones, la máquina podría atropellarle. 3 Tornillo 4 Arandela 5 Arandela 6 Palanca ES-BRAK-8-8 7 Resorte !MADVERTENCIA 8 Rotor 9 Espaciador de bolas Las pastillas del freno producen polvo que, si se inhala, puede poner en peligro la salud. Lave la mordaza antes de comenzar el trabajo. Límpiese bien las manos después del trabajo. 10 Cojinetes de bolas 11 Bujes de montaje !MADVERTENCIA 12 Retenes contra polvo ES-13-3-1-3 13 Retén del rotor Desarmado 14 Anillo de cojinete 15 Alojamiento 16 Retén del eje K F-42. ( T G-65). El orden numérico mostrado en la ilustración servirá de guía al desarmar. 1 Desmonte la mordaza y las pastillas del freno, K Mordaza - Desmontaje y montaje ( T G-63). 2 Desmonte el tornillo 3, junto con las arandelas 4 y 5. Al quitar el tornillo, sujete la palanca 6 contra la fuerza del resorte. 3 Anote la posición de la palanca 6 respecto a las estrías del eje rotórico 8. Marque el extremo del eje y palanca 6 para facilitar el armado. Desmonte la palanca 6 y el resorte 7. 4 Extraiga el rotor 9 y desmonte el espaciador de bolas 9 junto con los cojinetes de bolas 10. Cuide de no perder los cojinetes de bolas. G-64 9803/3293-14 G-64 Sección G - Frenos Freno de mano Máquinas Synchro Shuttle 12 15 12 11 16 7 4 5 6 12 3 12 11 1 2 14 13 8 9 10 C004110-C1 F-42. Mordaza del freno de mano G-65 9803/3293-14 G-65 Sección G - Frenos Freno de mano Máquinas Synchro Shuttle Inspección 1 Limpie y seque todas las piezas. Compruebe que todas las piezas están libres de excesivo desgaste, daños o corrosión. Deben eliminarse las ligeras escoriaciones o manchas. Cambie las piezas que tengan corrosión o escoriaciones profundas. 2 Compruebe el rotor 8 en cuanto a daños o distorsión. Cámbielo en caso necesario. Cambie siempre las dos pastillas del freno si se ha usado el freno de mano en una emergencia. Compruebe las cavidades para las bolas en el alojamiento 15 para ver si hay señales de escoriación, picaduras, daños o corrosión. Cambie el alojamiento si está dañado. Compruebe que no está roto o deformado el resorte 7.Compruebe el estado de la superficie del disco. Cambie el disco si está muy alabeado, picado o gastado. F-43. 8 Monte la palanca 6. Alinee la palanca con la marca hecha al desarmar. 9 Sujete la palanca contra la fuerza del resorte y coloque las arandelas 4 y 5. Coloque el tornillo 3 y apriételo al valor correcto, K T-26. Valores de apriete ( T G-63). 10 Monte las nuevas pastillas del freno. Vea Procedimientos de Mantenimiento - Freno de Mano - Cambio de las Pastillas del Freno. 11 Lubrique con grasa silicónica los retenes contra polvo 12 y bujes 11. Coloque los retenes contra polvo en el alojamiento e inserte los bujes de montaje. Cerciórese de que encaja los retenes contra polvo en las ranuras practicadas en los bujes 11 y alojamiento 15. Limpie el exceso de grasa. 12 Antes de montar la mordaza, cerciórese de que gira suavemente la palanca y que la pastilla 2 (lado de palanca) regresa a la posición soltada al soltar la palanca. 13 Monte la mordaza del freno. K Mordaza Desmontaje y montaje ( T G-63). Ajuste el freno de mano. Vea Procedimientos de Mantenimiento Freno de Mano - Ajuste. Armado K F-42. ( T G-65). El orden numérico mostrado en la ilustración servirá de guía al armar. Antes de armar cerciórese de que todas las piezas están limpias y en buen estado. 1 Coloque un nuevo retén del eje 16 si fue desmontado. Instale el retén como se muestra. Presione el retén al interior del alojamiento con un bloque espaciador adecuado y una prensa de banco. 2 Unte con grasa silicónica el eje, el diámetro exterior y las cavidades para las bolas en el rotor 8, así como las cavidades para las bolas en el alojamiento 15 3 Inserte los tres cojinetes de bolas 10 en las cavidades del alojamiento 15. Inserte el espaciador de bolas 9. 4 Unte con grasa silicónica el anillo de cojinete 14 y coloque el anillo en el diámetro interior del retén del rotor 13. Coloque el retén en el rotor 8. Pieza 5 Deslice el rotor 8 a través de la pieza fundida hasta dejar las cavidades para las bolas contra los cojinetes de bolas. 6 Posicione el resorte 7 sobre el eje del rotor 8. Inserte el extremo de mayor diámetro del resorte en el orificio 43X practicado en la cara del alojamiento. 7 Encaje el extremo de menor diámetro del resorte 7 con el borde externo de la palanca 6, como se muestra en 43Y. G-66 3 9803/3293-14 T-27. Valores de apriete Nm Kgfm 13 - 16 1,3 - 1,6 G-66 Sección G - Frenos Freno de mano Máquinas Synchro Shuttle Disco - Desmontaje y montaje A !MADVERTENCIA Ésta es una instalación de seguridad crítica. No intente realizar este procedimiento a no ser que esté debidamente capacitado para hacerlo. ES-0203 !MADVERTENCIA Antes de trabajar en el freno de estacionamiento, aparque en un sitio llano y calce las cuatro ruedas por los dos lados. Pare el motor y desconecte la batería para que no pueda ser arrancado el motor. Si no toma estas precauciones, la máquina podría atropellarle. C004130-C2 F-44. ES-BRAK-8-8 Pieza Desmontaje 1 1 Desconecte el árbol de transmisión al puente trasero; vea la Sección F Transmisión, Árboles de Transmisión - Desmontaje y Montaje. 2 Desmonte la mordaza del soporte de montaje F en el puente. T-28. Valores de apriete Nm 370 Kgfm 38 K Mordaza - Desmontaje y montaje ( T G-63). 3 Suelte la tuerca indentada y extraiga el disco del freno fuera del eje del piñón de ataque. Nota: Si el puente no se encuentra montado a la máquina, utilice la llave de bridas 44A (herramienta de mantenimiento 992/04800) para impedir que gire el disco del freno y el eje del piñón de ataque al aflojar o apretar la tuerca indentable. Vea la Sección F Transmisión, Herramientas de Servicio. Montaje Invierta el orden seguido al desmontar. 1 Coloque una nueva tuerca indentable y apriétela K T-28. Valores de apriete ( T G-67). 2 Indente la tuerca con una herramienta indentadora de extremo cuadrado. G-67 9803/3293-14 G-67 Sección G - Frenos Freno de mano Máquinas Powershift Máquinas Powershift Desarmado, inspección y armado El freno de mano incorporado comprende un paquete de fricción multiplato en baño de aceite y un actuador mecánico. Se indica un procedimiento de desarmado aparte para cada subconjunto. !MADVERTENCIA Antes de trabajar en el freno de estacionamiento, aparque en un sitio llano y calce las cuatro ruedas por los dos lados. Pare el motor y desconecte la batería para que no pueda ser arrancado el motor. Si no toma estas precauciones, la máquina podría atropellarle. ES-BRAK-8-8 Desarme el paquete de freno multiplato K F-47. ( T G-69). 1 Trabajando desde el interior de la cabina, suelte el freno de mano (palanca horizontal). Gire la palanca del freno de mano para aflojar del todo el cable. 2 Desmonte el árbol de transmisión trasero, vea Sección F, Árboles de Transmisión. Posicione la horquilla de salida 46A como se muestra. 3 Trabajando bajo la máquina, en la caja reductora, quite dos pernos 47A en las posiciones 47X y los tornillos 47B. Apalanque con un destornillador de hoja plana en la ranura de la tapa para abrir la tapa 47C. 4 Quite los otros cuatro pernos 47A y tire cuidadosamente de la tapa 47D, manteniéndola a escuadra con la cara de unión en la caja reductora (cabe resaltar que el cable del freno de mano continúa aún unido). F-45. Nota: Si no se suelta la tapa, se habrá quedado en la misma uno o más de los pasadores de reacción 47F. Utilice unos alicates de pico largo para empujar los pasadores y meterlos en la envuelta de la caja reductora. Cuide de no dañar la superficie de los pasadores. 5 F-46. Desmonte el cojinete de empuje de agujas 47E, el plato de empuje 47G, los platos de fricción 47H (cinco) y los contraplatos 47J (cinco). Nota: Si va a desarmar el actuador del freno o cambiar el cable, desmonte entonces el cable del freno de mano 45A. Quite el tornillo 45C, desmonte el fiador circular 45B y extraiga el cable del alojamiento. G-68 9803/3293-14 G-68 Sección G - Frenos Freno de mano Máquinas Powershift F F J D H G E X B X C C002180-C3 A F-47. Paquete de freno multiplato G-69 9803/3293-14 G-69 Sección G - Frenos Freno de mano Máquinas Powershift Desarme el actuador del freno 1 Afloje cuidadosamente el tornillo 48A; tenga en cuenta que el tornillo está sometido a la tensión de los resortes 48B y 48C. 2 Desmonte las arandelas 48D y 48E, seguidas de los resortes 48 B y 48C. 3 Extraiga el plato actuador del freno 48F, seguido de las bolas 48G (cinco). F-48. G-70 9803/3293-14 G-70 Sección G - Frenos Freno de mano Máquinas Powershift Inspección Antes de inspeccionar los componentes del freno elimine todas las trazas de pasta selladora en las caras de unión de los componentes. Utilice un desengrasante adecuado para limpiar los componentes del freno, incluyendo el alojamiento del freno y la envuelta trasera de la caja reductora. 1 Inspeccione cuidadosamente los platos de fricción 50A y contraplatos 50B. Si hay señales de daños o distorsión en cualquiera de los platos, cambie el paquete de fricción completo. 2 Ensamble los platos de fricción y contraplatos (incluyendo el plato de empuje 50C) en una mesa de referencia adecuada. Mida el espesor total del paquete de fricción ensamblado. El espesor 49X debe ser entre 39,6 y 37,1 mm. Si el paquete está fuera de estos límites, cambie el conjunto de paquete de fricción completo. Nota: El paquete de fricción podrá exceder del espesor máximo si están distorsionados los platos, como suele ocurrir al efectuar un frenado de emergencia F-49. 3 Inspeccione los siguientes componentes para ver si tienen señales de desgaste o daños: Bolas 50D y sus ranuras posicionadoras conificadas (tapa 50E y plato actuador 50F), cojinete de empuje de agujas 50G y las superficies de apoyo correspondientes (plato actuador 50F y plato de empuje 50C). Nota: Es admisible cierta descoloración de los rodillos de agujas, a condición de que la superficie de los rodillos no tenga otros daños. 4 Cerciórese de que el cable del freno de mano funciona libremente y con suavidad. Examine el exterior del cable para ver si hay señales de daños. Cambie el cable si está dañado o si tiene rigidez. G-71 9803/3293-14 F-50. G-71 Sección G - Frenos Freno de mano Máquinas Powershift Arme el actuador del freno 1 Aplique un poco de grasa a las ranuras posicionadoras de las bolas en la tapa 51H y plato actuador 51F. Coloque las bolas 51G en sus posiciones en la tapa 51H. 2 Monte el plato actuador 51F, seguido de los resortes 51B y 51C. 3 Coloque las arandelas 51D y 51E. Comprima los resortes 51B y 51C; coloque el tornillo 51A y apriételo. Pieza 51A T-29. Valores de apriete Nm Kgfm 16 1,6 F-51. G-72 9803/3293-14 G-72 Sección G - Frenos Freno de mano Máquinas Powershift Arme el paquete de freno multiplato cuidadosamente el cable del freno de mano al interior de la cabina. K F-53. ( T G-74). 1 Nota: Si se desmontó al desarmar, monte el cable del freno de mano 52A. Inserte el cable en el alojamiento y conecte el extremo de horquilla al actuador del freno 52F con el tornillo 52E. Cerciórese de que el anillo tórico 52D está intacto y bien colocado en el collarín 52B. Posicione el collarín en el interior del alojamiento del freno y reténgalo con el fiador circular 52C. Nota: El tornillo 52E es un pasador de horquilla especial NO coloque un perno o tornillo normal. 2 4 Desde el interior de la cabina, reconecte el cable del freno de mano a la palanca del freno de mano y ajuste la palanca, Vea Procedimientos de Mantenimiento - Freno de Mano - Ajuste Máquinas Powershift. Trabajando bajo la máquina, observe el paquete de fricción del freno por la abertura en la envuelta para comprobar su funcionamiento. Podrá comprobarse fácilmente el juego en los platos con el freno soltado. 5 Antes de colocar la tapa 53C, aplique un cordón de pasta selladora JCB Multigasket a la cara de unión en la tapa 53D, como se muestra en 53Z. Coloque los tornillos 53B (cinco en total) y los dos pernos 53A restantes, K T-28. Valores de apriete ( T G-67). 6 Si se ha cambiado cualquiera de los componentes del freno, habrá que asumir que se ha contaminado el aceite de la caja reductora. Cambie el aceite de la caja reductora y el filtro, vea Sección 3, Mantenimiento. Trabajando bajo la máquina, coloque los pasadores de reacción 53F, seguidos del paquete de fricción en la envuelta de la caja reductora. Tenga en cuenta que se coloca primeramente un contraplato 53J, seguido de un plato de fricción 53H y así sucesivamente. Monte el plato de empuje 53 el último. Asegúrese de que el cojinete de empuje de agujas 53E está bien colocado en el actuador del freno ; si se requiere, unte un poco de grasa para ayudar a retener el cojinete. Nota: Al arrancar el motor se transferirá una pequeña cantidad de aceite de la caja reductora desde el colector de aceite para llenar la cavidad del freno. Compruebe el nivel de aceite en la caja reductora y repóngalo en caso necesario, vea Sección 3, Mantenimiento. Pieza T-30. Valores de apriete Nm Kgfm 52E 9 0,9 53A 56 5,7 53B 16 1,6 F-52. 3 Antes de colocar la tapa 53D, aplique un cordón de pasta selladora JCB Multigasket a la cara de unión en la envuelta de la caja reductora, como se muestra en 53Y. Monte la tapa con cuatro pernos 53A. Apriete los pernos 53A, K T-28. Valores de apriete ( T G-67). Tenga en cuenta que no se colocan todavía los dos pernos en la posición 53X. Desde la abertura en el piso de la cabina, inserte G-73 9803/3293-14 G-73 Sección G - Frenos Freno de mano Máquinas Powershift F Y F J D H G E X B X C Z C002180-C4 A F-53. Paquete de freno multiplato G-74 9803/3293-14 G-74