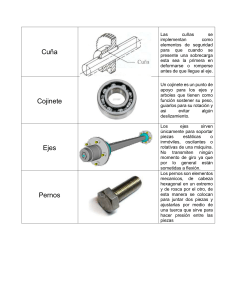

CAPITULO 7 CONECCIONES EMPERNADAS CONEXIONES EMPERNADAS (Cap. 12 y 13 del texto) Los pernos son conectores mecánicos. En el texto de Mc Cormac, los pernos son denominados Tornillos Tipos de Pernos: Existen dos tipos: a) Pernos ASTM A 307 (Llamados también ordinarios o comunes) • Se fabrican con aceros al carbono (similar al A 36) • • 5 ¨ 8 • Resistencia menor a la de los pernos ASTM A 325 • Se usan generalmente en estructuras livianas sujetas a carga estática (no hay vibraciones) y para miembros secundarios (correas, armaduras pequeñas, arriostrar elementos, etc.) • 1 2 ≤ 𝜙 ≤ 1 (en incrementos de 1/8¨) Apariencia más atractiva y más fáciles de manipular que los ASTM A 325 𝐹𝑢𝑏 = 60 Ksi (4.2 T/ cm2) b) Pernos ASTM A 325 y ASTM A 490 (Llamados también de alta resistencia) • Se fabrican con aceros de carbono tratados térmicamente (ASTM A 325) • Se fabrican con aceros aleados y tratados térmicamente (ASTM A 490) • Se usan para todo tipo de estructuras (desde pequeñas edificios hasta rascacielos y puentes monumentales) • Pueden apretarse hasta alcanzar esfuerzos muy altos de tensión (partes conectadas quedan fuertemente afianzadas) • Costo de pernos A 490 es mayor que los A 325 en un 15% a 20% • 𝐹𝑢𝑏 = 120 ksi (8.4 T/ cm2) A325 • 𝐹𝑢𝑏 = 150 ksi (10.5 T/ cm2) A490 c) Otros conectores Remaches (usados en la primera mitad del siglo XX) Pasadores (no lo estudiaremos en el curso) Figura 2.9 Tipos de Pernos Tipos de Conexiones Empernadas.- Existen dos tipos: a) Conexiones de Contacto (conexiones tipo aplastamiento) • Ideal para las siguientes situaciones: (AISC–2010: Sección J1.10; p. 93) • • Pernos ajustados ligeramente Pernos entrarán en contacto con las piezas conectadas (Esfuerzo de contacto o de aplastamiento) • • • • • Empalmes en las columnas de todas las estructuras de más de 38 m (125´) de altura. Proceso de instalación es rápido y fácil • Conexiones de todas las vigas y trabes a columnas y otras vigas o trabes de las que dependa el arriostramiento de las columnas en estructuras de más de 38 m (125´) de altura. • En todas las estructuras que soporten grúas con capacidad de más de 5 T. (50 kN). • • Conexiones para soportes de maquinaria; y Inspección es visual Es menos costosa que la de deslizamiento crítico Debe indicarse en los planos de diseño y de montaje. b) Conexiones de deslizamiento crítico • Llamadas también sin deslizamiento (conexiones tipo fricción) • Pernos son apretados fuertemente (esfuerzos a tensión muy altos) y por lo tanto no hay deslizamiento. Conexiones para cargas vivas que produzcan impacto o inversión de esfuerzos • Valores calculados considerando 0.70Fub • En donde: Fub = Resistencia a la tensión del perno • TRANSMISIÓN DE FUERZAS EN CONEXIONES EMPERNADAS En las Figuras que siguen se muestran como se trasmiten las fuerzas entre los elementos de las conexiones cuando se trata de Juntas Contacto o Juntas sin Deslizamiento. Una junta Contacto con pin es el mejor ejemplo para mostrar cómo se transmiten los esfuerzos Transmisión de fuerzas en conexiones empernadas Juntas de contacto y Juntas sin deslizamiento • Tipos de Falla en Conexiones Empernadas • En la Figura 2.12 se presentan los posibles modos de falla de las uniones empernadas. Anteriormente se describió el modo de falla conocido como Bloque de Corte por lo que no se presenta aquí. Los posibles modos de falla originaran los Estados Límites que deben ser tomados en cuenta para verificar las Resistencias de Diseño que se necesitan en las conexiones. • Resistencias Nominales de Pernos (AISC-LRFD 2005; Sección J3.6; p. 108) • Tensión Recordando fractura para placas: Tn= Fu . Ae • (2.2) Para Pernos: 𝑅𝑛 = 𝐹𝑢𝑏 𝐴𝑛 (2.18) 𝐴𝑛 = 0.75 𝐴𝑏 (2.19) En donde: Fub = Resistencia a la tensión del material del perno (Esfuerzo último) An = Área neta en la rosca (varía entre 0.75 a 0.79 Ab) Ab = Área total del vástago del perno 2.19) en (2.18) 𝑅𝑛 = 𝐹𝑢𝑏 (0.75𝐴𝑛 ) (2.20) • • Cortante (2.21) Aplastamiento (placa) (AISC-LRFD 2005; Sección J3.10, p. 111) En donde: • tu = Esfuerzo cortante último • m = número de planos de cortante • m = 1 (cortante simple) • m = 2 (cortante doble) (2.22) • • • Fu = Resistencia a la tensión de la placa (esfuerzo último) Le = distancia extrema (desde el centro del agujero al extremo de la placa) t = espesor de la placa Si 𝐿𝑒 = 2.67𝑑 𝑅𝑛 = 3.0 𝐹𝑢 dt (2.23) d= Diámetro del perno Resistencias de Diseño según LRFD: Conexiones de Contacto (1.3) • Tension 𝜙= 0.75(fractura). De (2.20) (2.24 a) • Cortante No rosca en planos de cortante: Reducción del 80% a 0.62 Fub (2,24 b) Rosca en planos de cortante: Reducción del 80% a 0.62 Fub y del 75% de Ab (2.24 c) Los valores en el segundo paréntesis de las ecuaciones (2.24) pueden verse en la Tabla J3.2, p.104. • • Aplastamiento (placa) • Agujeros estándar, holgados y de ranura corta independientemente de la dirección de la carga o para agujeros de ranura larga con la ranura paralela a la dirección de la fuerza • Deformación en agujero a cargas de servicio es una consideración en diseño: (2.25 a ) • Deformación en agujero a cargas de servicio NO es una consideración en diseño: (2.25 b) • Agujeros de ranura larga con la ranura perpendicular a la dirección de la fuerza (2.25 c ) 𝐹𝑢𝑏 = 120 𝐾𝑠𝑖 𝐹𝑢𝑏 = 150 𝐾𝑠𝑖 𝑇 𝑝𝑎𝑟𝑎 𝐴 325 𝑦 𝑐𝑚2 𝑇 10.5 𝑝𝑎𝑟𝑎 𝐴 490 𝑐𝑚2 8.4 Numero de pernos Nb 𝑁𝑏 = 𝑇𝑢 𝜙𝑅𝑛 (2.26) • Ejemplo 2.13: Diseñe una conexión empernada para unir tres placas de acero A36 𝑭𝒚 = 𝑻 𝟐. 𝟓𝟑 𝒄𝒎𝟐 ; 𝑭𝒖 = 𝑻 𝟒. 𝟎𝟖 𝒄𝒎𝟐 mediante pernos ¾¨ - A325. Se permiten las 2 líneas de pernos indicados en la figura. Las cargas de servicio son: Carga muerta = 4.5T y Carga viva =18T • Paso 1: Calcular Tu: (1.4a) y (1.4b) • Paso 2: Resistencia de diseño de las placas: (2.11 • Paso 3: Determinar el número de pernos N . b De (2.26): a) y (2.11 b) No hay tensión Es evidente que la placa central es la crítica porque soporta Tu Cortante doble; usamos pernos A325 y e. (2.24 c); rosca en plano de corte Para placas de empalme con agujeros usar ec. (2.7c): • 0.85𝐴𝑔 = 13.5 𝑐𝑚2 𝐴𝑛 = 13.06 𝑐𝑚2 • 𝐴𝑒 = 𝑈𝐴𝑛 ; U= 1 Caso I, cuando la carga es transmitida directamente a cada uno de las secciones transversales de lo elementos. 𝐴𝑒 = 𝐴𝑛 = 13.06 𝑐𝑚2 Aplastamiento (placa): (2.25 a) • Paso 4: Revisar bloque de cortante: (placa central es la crítica) 4.1: Calcular Anv y Ant 4.2 : Calcular 0.6FuAnv y 0.6FyAgv Paso 3: Calcular ∅Rbc. Aplicamos (2.12) • Paso 5: Detallamiento Resistencias de Diseño según LRFD: Conexiones de Deslizamiento Crítico (AISC 2005; Sección J3.8; p. 109) Ecuaciones (2.24b o c) y (2.25) deben ser investigadas Deslizamiento se debe prevenir en los estados límites de serviciabilidad (agujeros estándar o de ranura perpendicular a la dirección de la carga) o de resistencia (holgados o de ranura paralela a la dirección de la carga). En donde: • • • • • • • • ∅𝑅𝑛,𝑑𝑐 = Resistencia de diseño al deslizamiento f= 1.00 para conexiones en las cuales se previene el deslizamiento en un estado límite de serviciabilidad. f = 0.85 para conexiones en las cuales se previene el deslizamiento en un estado límite de resistencia. μ = Coeficiente de fricción promedio que depende del tipo de superficie Du = 1.13; factor que refleja la relación entre la tensión media de ajuste y la tensión mínima especificada de ajuste (Tabla en Sección 2.2.2.2). Otros valores pueden usarse si los aprueba el fiscalizador. ℎ𝑠𝑐 = Coeficiente que depende del tipo de agujero 𝑇𝑏 =Mínima tensión en pernos (Tabla en Sección 2.2.2.2) 𝑁𝑠 =Número de planos de fricción • Valores de • Clase A: superficies libres de escamas (óxidos de hierro) o superficies con recubrimientos Clase A limpiadas con chorro de arena (sand-blasting), superficies galvanizadas en caliente y superficies rugosas; = 0.35 • Clase B: superficies limpiadas con chorros de arena o superficies con recubrimientos Clase B limpiadas con chorro de arena (sand-blasting); = 0.50 • Valores de 𝒉𝒔𝒄 • Ejemplo 2.14: Rediseñar la conexión del ejemplo 2.13, para que también sea una conexión sin deslizamiento con agujeros estándar y material cuya superficie sea Clase A. Paso 1 y 2: Igual a Ejemplo 2.13 Paso 3: Hallar fRn,dc y Nb. Usar ec. (2.27) y (2.26) • Igual número de pernos que en la conexión de contacto • Pernos deben ser ajustados a los valores de tracción mínima. (Ver tabla). • Luego revisamos corte y aplastamiento; es decir: Paso 4: Igual a ejemplo 2.13 (bloque de cortante) Paso 5: Igual a ejemplo 2.13 (detallamiento) Adicionalmente se debe especificar en los materiales que se utilizará una conexión tipo fricción. • Disposición de Pernos en Conexiones Empernadas (AISC 2005; Sección J3) 1. s =? t = menor espesor de placas en 2. Le y ge Lemin y gemin Tabla 2 contacto Para otro tipo de agujeros, los valores de esta tabla deben multiplicarse por el factor de incremento C2 de las Tablas J3.5 y J3.5M. t = espesor del miembro conectado. Conexiones de Contacto sujetas a corte y tensión (AISC 2005; Sección J3.7; p. 109) Figura 2.13 (a) y (b): Conexión Típica a Corte-Tensión En donde: • • ∅𝑡 = 0.75 • Fnt = Esfuerzo nominal a la tensión (Tabla J3.2) • Fnv = Esfuerzo nominal a cortante (Tabla J3.2) • ft = esfuerzo de tensión actuante F’nt = Esfuerzo nominal a tensión reducido debido a la presencia de fv 𝑇𝑢 𝑏 𝐴𝑏 𝑓𝑡 = 𝑁 • 𝑉𝑢 𝑏 𝐴𝑏 fv= esfuerzo de corte actuante 𝑓𝑢 = 𝑁 Reemplazando valores se obtienen las siguientes ecuaciones simplificadas: • Para pernos A307: F’nt = 59- 2.5 fv 45 • Para pernos A325: F’nt = 117- 2.5 fv 90 F’nt = 117- 2.0 fv 90 (roscas en plano de corte) (no roscas en plano de corte) • Para pernos A490: F’nt = 147- 2.5 fv 113 (roscas en plano de corte) F’nt = 147- 2.0 fv 113 (no roscas en plano de corte) (2.29) • Ejemplo 2.15: El miembro a tensión mostrado en la figura se conecta a una columna con 8 pernos A325 de 7/8¨ por medio de una conexión tipo aplastamiento con las roscas excluidas del plano de corte y con agujeros estándar. ¿Son suficientes los pernos para resistir la carga aplicada? Paso 1: Hallar Vu y Tu. Hallamos las componentes de 250 con pendiente 1V y 2H. 𝑉𝑢 = 111.8 𝐾𝑖𝑝𝑠 𝑇𝑢 = 223.6 𝐾𝑖𝑝𝑠 Paso 2: Hallar fv y ft Vu 111.88 𝒇𝒗 = = = 23.29 Ksi nAb 8 0.6 Tu 223.6 𝒇𝒕 = = = 46.58 Ksi nAb 8 0.6 Paso 3: Hallar F’nt. Usar ec. (2.29). Pernos A325 con roscas excluidas en el plano de corte. F’nt = 117- 2.0 fv 90 F’nt = 117- 2.0 x 23.29 = 70 Ksi 90 Ksi; o.k. Paso 4: Verificar Ecuación (2.28a) Conexiones de deslizamiento crítico sujetas a corte y tensión • En donde: • ∅𝑅𝑛,𝑑𝑐 Resistencia de diseño al deslizamiento cuando hay un solo efecto • ∅𝑅𝑛,𝑑𝑐 ∗ = Resistencia de diseño al deslizamiento debido a corte y tensión. • 𝐾𝑠 =Coeficiente que toma en cuenta la disminución de la resistencia debido al efecto combinado • 𝑇𝑢 = Carga de tensión factorada • Ejemplo 2.16: Repita el ejemplo 2.15 suponiendo que se usará una conexión de deslizamiento crítico. Asuma superficie clase B. Paso 1: Hallar Vu, Tu y ks 𝑘𝑠 = 1 − Paso 3: Hallar ∅𝑅𝑛,𝑑𝑐 ∗ . Usar (2.31) 𝑇𝑢 223.6 =1− = 0.37 1.13𝑇𝑏 𝑁𝑏 1.13 39 8 Tabla 1 en sección 2.2.2.2 Paso 2: Hallar ∅𝑅𝑛,𝑑𝑐 . Usar (2.27). Asuma agujeros estándar La conexión no es satisfactoria Asumimos 10 pernos CONEXIONES SOLDADAS (Capítulos 14 y 15 del texto) Definición: • La soldadura es el proceso para unir dos o más piezas de metal mediante el calentamiento de sus superficies a un estado plástico, permitiendo que las partes fluyan y se unan con o sin la adición de otro metal fundido. Se originó en la antigua Grecia hace 3000 años. Ha ganado gran popularidad en las últimos 5 décadas. (Ing. Civil) Ventajas y Desventajas Ventajas Desventajas • Menos peso que en las conexiones empernadas (placas y pernos) menor costo. • Proceso en obra es a veces más complicado • Menos manipulación de las partes conectadas (no hay punzonado, ni taladrado) menor costo. • Personal ALTAMENTE CALIFICADO. • Detallamiento y diseño de conexiones es más simple. • • Mejor apariencia arquitectónica. Estructura resultante es más rígida y las concentraciones de esfuerzos son menores. • Inspección es compleja. • Proceso Básicos de Soldadura • Soldadura de arco metálico protegido (SMAW: Shielded Metal Arc Welding) • Soldadura de arco metálico sumergido (SAW: Submerged Arc Welding) • Soldadura de arco metálico a gas (GMAW: Gas Metal Arc Welding) • Soldadura de arco metálico con núcleo fundente (FCAW: Flux Cored Arc Welding) • • Soldadura de gas conductor (EGW: Electrogas Welding) Soldadura de escoria conductora (ESW: Electroslag Welding) Según la ASTM, el electrodo se denota así: EABXX, en donde: E = electrodo protegido AB = Fu del electrodo en ksi (60 ksi, 70 ksi) XX = Tipo de corriente, posición del soldador Requerimiento Generales para Conexiones Soldadas • Sección M2.4 del AISC 2005 (tomadas del AWS D1.1) • Sección J2 del AISC 2005 • AWS = Sociedad Americana de Soldadura (American Welding Society) Clasificación de los Soldaduras Se clasifican de acuerdo al: a) Posición de la soldadura b) Tipo de conexión c) Tipo de soldadura a) Posición de Soldadura b) Tipos de conexión c) Tipos de Soldaduras • Filete • • • Son más débiles que las de ranura Se utilizan en la mayoría de las conexiones (80%) Se usan cuando los elementos a unir están en diferentes planos • Ranura o acanalada (Penetración completa o de penetración parcial) • • • Minoría de las conexiones (15%) Son 50% a 100% más caras que las de filete Se usan cuando los elementos a unir están en el mismo plano • Tapón • Muesca No son muy confiables c) Tipos de Soldadura Inspección de Soldaduras • Buenos procedimientos de soldadura (AWS) • Soldadores calificados (certificados de capacitación) • Inspectores calificados (experiencia) • Técnicas especiales de inspección (visual, líquidos penetrantes, partículas magnéticas, prueba ultrasónica y procedimientos radiográficos) • Máquinas de soldar cada vez más perfeccionadas. ¿Por qué es necesario? • • Defectos: Socavación, falta de fusión, penetración incompleta, burbujas de gas, porosidades, inclusión de escoria. SIMBOLOGÍA DE LA SOLDADURA