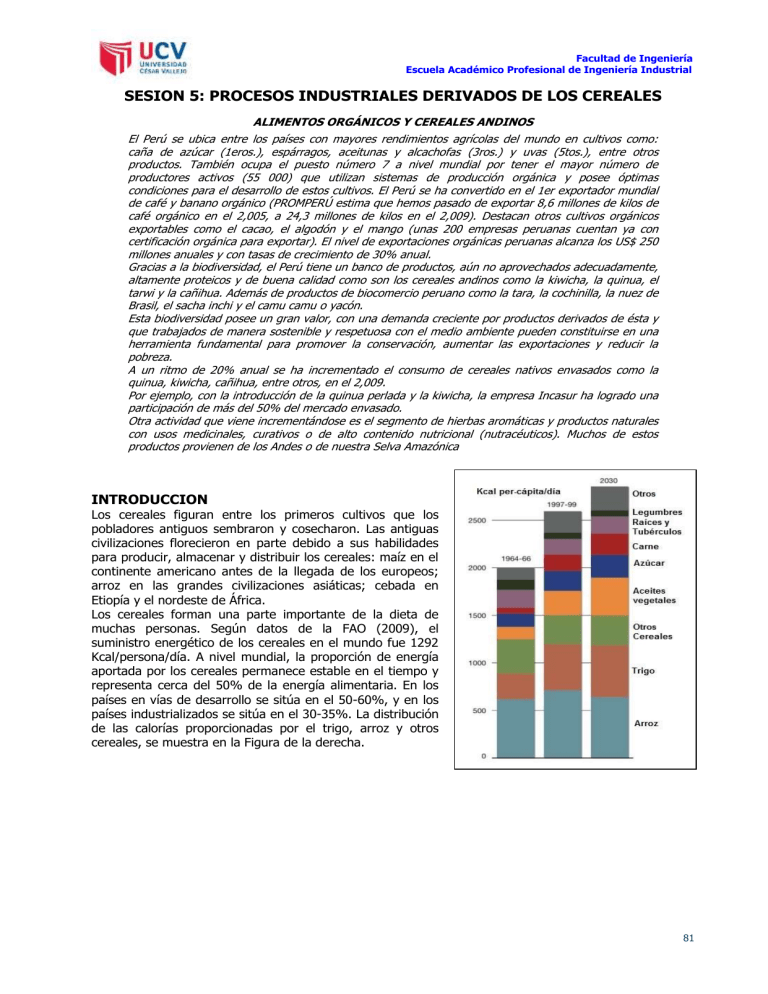

Facultad de Ingeniería Escuela Académico Profesional de Ingeniería Industrial SESION 5: PROCESOS INDUSTRIALES DERIVADOS DE LOS CEREALES ALIMENTOS ORGÁNICOS Y CEREALES ANDINOS El Perú se ubica entre los países con mayores rendimientos agrícolas del mundo en cultivos como: caña de azúcar (1eros.), espárragos, aceitunas y alcachofas (3ros.) y uvas (5tos.), entre otros productos. También ocupa el puesto número 7 a nivel mundial por tener el mayor número de productores activos (55 000) que utilizan sistemas de producción orgánica y posee óptimas condiciones para el desarrollo de estos cultivos. El Perú se ha convertido en el 1er exportador mundial de café y banano orgánico (PROMPERÚ estima que hemos pasado de exportar 8,6 millones de kilos de café orgánico en el 2,005, a 24,3 millones de kilos en el 2,009). Destacan otros cultivos orgánicos exportables como el cacao, el algodón y el mango (unas 200 empresas peruanas cuentan ya con certificación orgánica para exportar). El nivel de exportaciones orgánicas peruanas alcanza los US$ 250 millones anuales y con tasas de crecimiento de 30% anual. Gracias a la biodiversidad, el Perú tiene un banco de productos, aún no aprovechados adecuadamente, altamente proteicos y de buena calidad como son los cereales andinos como la kiwicha, la quinua, el tarwi y la cañihua. Además de productos de biocomercio peruano como la tara, la cochinilla, la nuez de Brasil, el sacha inchi y el camu camu o yacón. Esta biodiversidad posee un gran valor, con una demanda creciente por productos derivados de ésta y que trabajados de manera sostenible y respetuosa con el medio ambiente pueden constituirse en una herramienta fundamental para promover la conservación, aumentar las exportaciones y reducir la pobreza. A un ritmo de 20% anual se ha incrementado el consumo de cereales nativos envasados como la quinua, kiwicha, cañihua, entre otros, en el 2,009. Por ejemplo, con la introducción de la quinua perlada y la kiwicha, la empresa Incasur ha logrado una participación de más del 50% del mercado envasado. Otra actividad que viene incrementándose es el segmento de hierbas aromáticas y productos naturales con usos medicinales, curativos o de alto contenido nutricional (nutracéuticos). Muchos de estos productos provienen de los Andes o de nuestra Selva Amazónica INTRODUCCION Los cereales figuran entre los primeros cultivos que los pobladores antiguos sembraron y cosecharon. Las antiguas civilizaciones florecieron en parte debido a sus habilidades para producir, almacenar y distribuir los cereales: maíz en el continente americano antes de la llegada de los europeos; arroz en las grandes civilizaciones asiáticas; cebada en Etiopía y el nordeste de África. Los cereales forman una parte importante de la dieta de muchas personas. Según datos de la FAO (2009), el suministro energético de los cereales en el mundo fue 1292 Kcal/persona/día. A nivel mundial, la proporción de energía aportada por los cereales permanece estable en el tiempo y representa cerca del 50% de la energía alimentaria. En los países en vías de desarrollo se sitúa en el 50-60%, y en los países industrializados se sitúa en el 30-35%. La distribución de las calorías proporcionadas por el trigo, arroz y otros cereales, se muestra en la Figura de la derecha. 81 Facultad de Ingeniería Escuela Académico Profesional de Ingeniería Industrial 1. LOS CEREALES. Los cereales son gramíneas (miembro de la familia Poaceae) que son cultivadas por sus semillas comestibles. Su denominación se debe a la diosa romana de la Cosecha y la Agricultura, llamada Ceres. Los principales cereales utilizados en la alimentación humana son: Arroz (Oryza sativa), Avena (Avena sativa), Cebada (Hordeum vulgare), Centeno (Secale cereale), Maíz (Zea mays), Mijo (Panicum millaceum), Sorgo (Sorghum vulgare), Trigo (Triticum aestivum y Triticum durum) y Triticale (híbrido de centeno y trigo). Tabla 5.1. Producción y características de los principales cereales. Cereal Maíz Producción Características 872 millones de toneladas Es un cereal ampliamente difundido en el mundo. Es un alimento muy importante en toda América y gran parte de África. Cultivado por primera vez en América, siendo un alimento básico en las civilizaciones azteca y maya. Tiene múltiples aplicaciones como alimento animal y usos industriales. 671 millones de toneladas Se cultiva en todo el mundo bajo diversas condiciones climáticas. Como alimento básico utilizado en una gran variedad de productos. El trigo también se utiliza en la producción de alimentos animales, almidón y etanol. 720 (con cascarilla) millones de toneladas Es un alimento básico para más de la mitad de la población mundial. Los mayores productores son China, India, Indonesia y Pakistán. El cultivo de arroz requiere de una mayor cantidad de agua que otros cereales y de más mano de obra. Trigo Arroz Cebada 133 millones de toneladas Sorgo 57 millones de toneladas Mijo 30 millones de toneladas Es el cuarto cultivo de cereales en términos de producción. Las principales áreas de cultivo se encuentran en Europa y en la Federación Rusa, aunque también es un cultivo valioso y resistente en las zonas áridas y semiáridas de Asia, Medio Oriente y norte África. Se usa fundamentalmente como harina para consumo humano, alimento animal y de malta elaboración bebidas alcohólicas. Es el quinto cultivo de cereales. Se considera originario de África. La mayoría de las variedades son resistentes al calor y a la sequía, lo que lo convierte en un cultivo de gran relevancia en zonas desérticas. Es una importante fuente de alimento en África, Centroamérica y Asia meridional. Se le utiliza también en la producción de bebidas alcohólicas y biocombustibles. Es un término colectivo que abarca varias gramíneas de ciclo anual y semillas pequeñas cultivadas por sus granos, especialmente en tierras marginales localizadas en zonas áridas de regiones templadas, subtropicales o tropicales. Se le considera un producto de subsistencia destinado principalmente a alimento y forraje. Las zonas de mayor producción están en India y Nigeria. Fuente: FAOSTAT, 2012. http://faostat.fao.org/site/567/DesktopDefault.aspx?PageID=567#ancor 82 Facultad de Ingeniería Escuela Académico Profesional de Ingeniería Industrial 1.1. Características y composición. Todos los granos de cereales tienen una estructura similar, aunque la forma y el tamaño de las semillas puede ser diferente (Figura 6.1). Los constituyentes no están distribuidos homogéneamente en el grano. Los granos de los diferentes cereales tienen una estructura semejante, formada por el pericarpio, o capa externa, y por la semilla, que a su vez está compuesta por el endospermo y el germen. El endospermo es la parte más desarrollada del grano y es donde se acumulan las sustancias de reserva que servirán para el desarrollo de la planta. Es la fracción del grano que constituirá la harina. El germen es la parte del grano que contiene el embrión. El pericarpio junto con las capas más externas de la semilla constituirá el salvado. Figura 5.1: Diagrama de un grano de cereal. Fuente: Adaptado de http://wbc.agr-mt-gov/wbc/Consumer/Diagram:Kernel/ La composición química de los cereales es bastante homogénea (Cuadro 6.2). La composición de los cereales y la concentración de los diferentes componentes varían en función de la especie, fluctuaciones varietales y fisiológicas, factores agronómicos y factores climáticos. El almidón es el componente más abundante, siendo junto con las legumbres y papas importantes fuentes de este polisacárido, está principalmente en el endospermo. Los lípidos están en cantidades relativamente pequeñas y se almacenan preferentemente en el germen y capas de aleurona (cubierta exterior del endospermo). Predominando el ácido graso linoleico. Las proteínas se encuentran localizadas en las diferentes partes que constituyen el grano (endospermo, germen y cubiertas externas). Sin embargo, los tratamientos a los que son sometidos los cereales para hacerlos aptos para el consumo pueden alterar la composición. En el caso de la elaboración de harinas refinadas se ha eliminado el germen y el salvado, disminuyendo considerablemente el contenido de proteínas, fibra, vitaminas, minerales, ácidos grasos esenciales y fitoquímicos con propiedades saludables. En la Figura 6.2 se muestra los porcentajes de pérdida de diferentes nutrientes después del proceso de refinado. Para compensar las pérdidas de micronutrientes y prevenir carencias nutricionales en la población, la harina es fortificada normalmente con 5 micronutrientes: hierro, folato, tiamina, niacina y riboflavina. La fortificación de la harina es obligatoria en varios países. En la Figura 6.3, se muestra el contenido de nutrientes de las harinas refinadas y enriquecidas (fortificadas) respecto a la harina integral 100%. 83 Facultad de Ingeniería Escuela Académico Profesional de Ingeniería Industrial Tabla 5.2. Composición del grano de los cereales (g/100 g de peso seco). Fuente: Tablas Peruanas de composición de alimentos (2009). La tabla refleja la composición media de los diferentes cereales, utilizando el peso específico (peso de mil granos). Figura 5.2: Porcentaje de pérdida de nutrientes después del refinado de la harina. Fuente: Holland, B., McCone, R.A., Widdowson, E.M. (1991). McCance and Widdowson's The Composition of Foods. 5ta rev. Los productos derivados, al igual que la materia prima con la que se elaboran, son una fuente importante de hidratos de carbono y, por lo tanto, de energía. También son alimentos ricos en proteína vegetal, fibra (especialmente los elaborados con harina integral) y grasa saturada o vegetal hidrogenada en el caso de los productos de bollería y repostería. 84 Facultad de Ingeniería Escuela Académico Profesional de Ingeniería Industrial Tabla 5.3. Composición por 100 g de porción comestible. Fuente: Tablas Peruanas de composición de alimentos (2009). Figura 5.3: Nutrientes en harina de trigo: Integral, Refinada y Enriquecida. Fuente: http://wholegrainscouncil.org/files/backup_migrate/WGvsEnriched2011.pdf. 85 Facultad de Ingeniería Escuela Académico Profesional de Ingeniería Industrial Respecto al valor nutricional los cereales contienen todos los aminoácidos esenciales aunque son deficitarios en lisina. El maíz además es deficiente en triptófano. Constituyen una buena fuente de vitaminas del grupo B; también contienen tocoferoles que se concentran mayoritariamente en el germen y en el salvado. Los minerales más abundantes son fósforo y potasio, y se localizan principalmente en el pericarpio del grano. Entre los micronutrientes el más abundante es el hierro. Tabla 5.4. Composición química (por 100 g) de cereales y pastas cocidas. Los granos, especialmente los integrales, son una parte esencial de una dieta saludable. Todos los cereales son buenas fuentes de carbohidratos complejos y algunas vitaminas y minerales esenciales. Sin embargo, los cereales integrales se han asociado a un menor riesgo de enfermedades cardiovasculares, diabetes tipo 2678, ciertos tipos de cáncer (especialmente colorrectal), mejor salud digestiva (menor riesgo de diverticulosis), menor riesgo de muerte debido a enfermedades inflamatorias, ayudan a controlar el peso, entre otros beneficios. Debido a las evidencias contundentes de las propiedades saludables de los cereales integrales, importantes organismos e instituciones están promoviendo su consumo. Tabla 5.5. Composición química (por 100 g) de cereales y pastas cocidas. Las principales alteraciones de estos productos ocurren durante el almacenamiento. La principal fuente de pérdidas de calidad y cantidad de los granos durante el almacenamiento son los hongos, insectos y roedores. El principal riesgo para la salud de los consumidores estriba en la capacidad de algunos hongos filamentosos (mohos) de producir toxinas (micotoxinas). Estas pueden tener efectos 86 Facultad de Ingeniería Escuela Académico Profesional de Ingeniería Industrial considerables sobre la salud de las personas que van desde leves gastroenteritis hasta cáncer de hígado. Debido a la importancia de los cereales en la cadena alimentaria humana, el procesamiento de los cereales ha evolucionado dramáticamente desde sus humildes comienzos como una de las industrias más antiguas del mundo, hasta la industria sofisticada que actualmente se conoce. En el mercado es posible encontrar una amplia gama de productos a base de cereales y pseudocereales, los cuales se consumen bajo diferentes formas. 1.2. Consumo de cereales. Según las estadísticas de las FAO (2012) la producción mundial de cereales fue igual a 2545 millones de toneladas, siendo la tercera mayor cosecha. Destinándose un 47,7% al consumo humano. El principal país productor es China (541 millones de toneladas), seguido por Estados Unidos (357 millones de toneladas). El consumo per-cápita mundial pronosticado, se cifra en 152,7 (kg/año), siendo los cereales más consumidos el trigo (67,5 Kg/año), seguido por el arroz (56,9 kg/año). Los cereales constituyen el alimento básico para una gran parte de la población mundial, especialmente el arroz y el trigo. Los más importantes en cuanto a producción son el trigo, arroz y maíz, que suman el 75 % de la producción total. Las principales especies de cereal en cuanto a su producción mundial, europea y nacional son el trigo, el arroz, la cebada y el maíz. Figura 5.4. Producción mundial según especies (FAO, 2000) en miles de T. Figura 5.5. Los 10 países mayores productores de cereal (FAO, 2000) en miles de T. 87 Facultad de Ingeniería Escuela Académico Profesional de Ingeniería Industrial 2. PROCESO INDUSTRIAL DEL TRIGO. De acuerdo con en el volumen de producción y consumo de cereal y productos derivados, el trigo es la especie más representativa del sector. Por ello se ha escogido para desarrollar la cadena desde el campo hasta su consumo, que a continuación se esquematiza: Figura 5.6: Proceso industrial del trigo. 2.1. Campo. El objetivo del agricultor es obtener trigo de alto rendimiento (máxima cantidad de harina producida al moler el trigo) y apto para moler. El trigo es un cereal perteneciente a la familia de las gramíneas. Existen innumerables variedades de trigo. La mayoría de variedades cultivadas pertenecen a las especies: Triticum durum, trigo duro: tiene mayor facilidad en la molturación, fraccionándose de una forma más o menos regular. Dan lugar a harinas o sémolas gruesas destinadas a la fabricación de pastas alimenticias. 88 Facultad de Ingeniería Escuela Académico Profesional de Ingeniería Industrial Triticum aestivum, trigo blando: granos se fraccionan de forma aleatoria, irregular, dando lugar a harinas muy finas utilizadas para la panificación. 2.2. Secado. El secado consiste en eliminar, mediante convección forzada de aire calentado o sin calentar, el exceso de humedad para prevenir el deterioro de la cosecha durante el almacenado. El trigo destinado a molturación no debe ser secado a temperaturas superiores a 66ºC; de lo contrario podrían producirse alteraciones en las proteínas. 2.3. Almacenado y transporte. El grano se cosecha generalmente una vez al año y en algunas zonas tropicales dos. No obstante, se consume durante todo el año gracias a un correcto almacenado. El trigo es almacenado en sacos o en silos a granel, donde se conserva durante largos periodos evitando que se produzcan alteraciones en sus propiedades. Se recomiendan niveles de humedad máxima del 17% para almacenados de cuatro semanas y de 14% para almacenados de más de seis meses, a temperaturas de 18ºC en sacos apilados o a granel. Mediante circulación forzada de aire (ventilación) se consigue refrigerar el grano manteniéndolo en unas condiciones adecuadas. Existe un método novedoso que permite almacenar los granos en el mismo lote donde se está cosechando, en bolsas. El proceso de llenado de la bolsa se realiza por medio de una máquina. Una vez almacenado el grano en las bolsas, el proceso respiratorio consume el poco oxígeno que queda, lo que produce un ambiente de alta concentración de dióxido de carbono que, al no ingresar aire externo, inhibe los procesos respiratorios de los granos. El transporte del grano se realiza en camión, barco o tren. Es importante un correcto transporte, que no afecte a la calidad y valor del grano, y evite su ruptura. El objetivo de la industria de molinería es obtener harina de consumo. Según la legislación, se entiende por harina sin otro calificativo, el producto finalmente obtenido de la molturación del trigo Triticum aestivum o la mezcla de éste con el Triticum durum, en proporción máxima 4:1 (80%, 20%), maduro, sano y seco e industrialmente limpio. Los productos finamente triturados de otros cereales deberán llevar adicionados al nombre genérico de la harina el grano del cual proceden. Según la legislación, se entiende por sémola los fragmentos de endospermo, más o menos vestidos de cáscara. Su tamaño es muy variable. Las sémolas se llaman limpias o vestidas según contengan únicamente endospermo harinoso o lleven también fragmentos de cáscara. Algunos molinos (semolerías) tienen por finalidad producir sobre todo sémola, con lo que la harina es entonces un subproducto. 2.4. Recepción. Antes de aceptar un lote de trigo, éste se somete a un control de calidad, que determina su contenido de humedad, impurezas... Tras el control de calidad, se pesa en básculas puente para obtener el peso por diferencia de pesada y es almacenado en silos. El polvo generado durante la recepción y a lo largo de todo el proceso de molienda debe recogerse tanto por el valor económico como subproducto (alimentación animal), como por el alto riesgo de explosión que genera, ya que es potencialmente explosivo. 2.5. Pre-limpieza. Al llegar a la fábrica, el trigo puede contener impurezas adquiridas en el campo, el almacenado, el transporte o de forma accidental. En esta fase una cantidad significativa de estas impurezas, junto con granos lesionados y rotos, se separan con la finalidad de aumentar la capacidad de almacenado en los depósitos. Las impurezas se separan del cereal según su diámetro, mediante tamices en la separadora-aspiradora. 89 Facultad de Ingeniería Escuela Académico Profesional de Ingeniería Industrial Este equipo está formado por tres tamices ligeramente inclinados. El primer tamiz con perforaciones grandes deja pasar fácilmente el trigo y retiene las impurezas más grandes, como la paja, hilo, etc. El segundo tamiz tiene perforaciones más pequeñas que el grano de trigo, por lo que éste queda retenido y deja pasar las impurezas más pequeñas (semillas de malas hierbas, granos de trigo roto...). Una corriente de aire aspira el polvo. Finalmente, el trigo pasa sobre un dispositivo magnético que retiene las partículas metálicas de igual diámetro que el trigo. 2.6. Almacenado. El trigo se almacena en silos a temperatura y humedad adecuadas para mantener sus características inalteradas. 2.7. Lavado intensivo. La limpieza intensiva tiene por objeto eliminar del trigo todas sus impurezas. Se eliminan las impurezas de igual diámetro que el grano de trigo pero diferente longitud (como granos de avena y cebada) mediante clasificadoras. El principio de las clasificadoras se basa en el alojamiento de los granos en los alvéolos según la forma. Después de la clasificación se procede al cepillado del trigo para eliminar el polvo adherido. Finalmente se completa la limpieza con el lavado, que consiste en una ligera adición de agua. El objetivo de ésta es eliminar el polvo y barro que se encuentra en el surco del grano. Se realiza en lavadoras. En la lavadora deschinadora, el trigo se remueve en el agua con un tornillo sinfín. Las piedras y arena, que son más pesadas, caen al fondo, mientras que las impurezas ligeras (las semillas extrañas y los granos de trigo vacío) flotan y son evacuadas con el agua. El trigo pasa al secadero donde se elimina gran parte del agua por centrifugación, y el trigo queda aún húmedo para el acondicionado. 2.8. Acondicionado. El acondicionado consiste en añadir agua al grano y dejarlo reposar durante un periodo de tiempo, antes de molerlo. Se realiza con la finalidad de evitar la rotura del salvado y ablandar o suavizar el endospermo para facilitar la molturación. La humedad óptima para la molturación oscila entre 14% y 17%. La cantidad de agua añadida, tiempo de remojo y tiempo de reposo, varían en función de: Variedad del trigo, humedad del grano del trigo, humedad ambiental y dureza del grano. El agua de remojo suele estar caliente, generalmente a temperaturas inferiores a 45ºC, para acelerar el proceso. 2.9. Molienda. El objetivo del molido es separar el endospermo del salvado y el germen. El endospermo triturado es lo que se llama harina; el germen, salvado y endospermo residual adherido, son los subproductos resultantes y se utilizan sobre todo en alimentación animal (pienso). 90 Facultad de Ingeniería Escuela Académico Profesional de Ingeniería Industrial Molienda del trigo blando: HARINA. Los trigos blandos se trituran y comprimen para obtener harina. La trituración consiste en hacer pasar el trigo limpio entre dos cilindros estriados, que giran en sentido contrario uno del otro a diferente velocidad. La rotura del grano se produce por la acción conjunta de compresión y cizalla. Con ella se consigue separar el endospermo del salvado y el germen. El grano triturado se clasifica en función de su tamaño por un proceso de cernido. Tras la trituración y clasificación se consigue: En trituraciones reiteradas la distancia entre rodillos se disminuye progresivamente. En la compresión las partículas de endosperma puro, sémolas y semolinas, se reducen de tamaño al hacerlas pasar entre cilindros lisos, y se obtiene harina. Esta harina se pasará por tamices. Molienda de trigos duros: SÉMOLA. En los molinos de sémola no aplastan el grano, sino que lo cortan por capas para ir reduciendo su tamaño progresivamente hasta conseguir que todas las partículas sean del mismo tamaño. Por tamizado se eliminan partículas que por su color más oscuro o por su peso no son idóneas para fabricar la sémola. Éstas representan aproximadamente el 30 % del trigo limpio y se destinan a piensos. Molinos Sasor o purificador Tamizado 2.10. Envasado. Las harinas y sémolas destinadas a condimentación o consumo directo se distribuirán envasadas. Las harinas y sémolas destinadas a la industria de transformación para elaborar productos derivados (pan, bollería, pasta alimenticia...) son transportadas a granel o envasadas en sacos de yute, algodón, papel u otro material autorizado. 91 Facultad de Ingeniería Escuela Académico Profesional de Ingeniería Industrial 3. PROCESOS INDUSTRIALES DERIVADOS DEL TRIGO. La industria de transformación elabora a partir de harina y/o sémola alimentos tan básicos en la alimentación humana como son el pan, pasta alimenticia, etc. Los productos de molinería más importantes son: 3.1. Pan. Se designará con el nombre de pan el producto resultante de la cocción de una masa obtenida por la mezcla de harina de trigo, sal comestible y agua potable, y fermentada por adición de levaduras activas. Cuando se empleen harinas de otros cereales, el pan se designará con el apelativo correspondiente a la clase de cereal que se utilice. Como ejemplos tenemos el pan blanco, pan integral, pan de Viena, pan sin gluten, pan de molde, pan de avena, etc. 3.2. Productos de bollería. Los productos de bollería son los elaborados con masa panaria fermentada y cocida, a la que se añaden complementos panarios en diferentes cantidades que modifican sus características básicas. Algunos ejemplos serían el cruasán, la ensaimada, las magdalenas, el hojaldre, los brioches, el roscón, etc. 3.3. Productos de pastelería y repostería. Son los productos no fermentados de diversa forma, tamaño y composición. Considerados de fantasía y elaborados a partir de harina de trigo o de otras procedencias, con fécula, azúcares, grasas comestibles y otros productos alimenticios. Como productos de pastelería podemos citar el pastel de manzana, de chocolate, lionesas, cocas... 3.4. Pastas alimenticias. Con este nombre se designarán los productos obtenidos por desecación de una masa no fermentada, confeccionada con harinas, sémolas finas o semolinas procedentes de trigo duro o seco (Triticum durum) o trigo candela (Triticum vulgare) o sus mezclas y agua potable. La reglamentación determina que la pasta de primera calidad es la elaborada exclusivamente con sémolas o semolinas procedentes de trigo duro. Son pastas alimenticias los macarrones, spaghetti, lasaña, fideos, etc. 92 Facultad de Ingeniería Escuela Académico Profesional de Ingeniería Industrial 3.5. Masas fritas. Son los productos formados por una masa integrada de agua potable, harina de cereal y patata, que llevan adicionadas o no levaduras, sal y azúcar, y fritos en aceite comestible. Podrán llevar leche, miel, especias, otros productos alimenticios y los aditivos autorizados. Como masas fritas tenemos los churros, buñuelos, donuts... 3.6. Cereales de desayuno. Se entiende por cereales en copos o expandidos los productos alimenticios elaborados a partir de granos de cereal sano, limpio y de buena calidad, enteros, o sus partes o molidos, preparados mediante técnicas de molienda, cocción, aplastado, laminado e inflado, estriado, extrusión, secado, tostado y recubrimiento, para ser consumidos directamente o previa cocción. Podrán contener ingredientes adicionales autorizados. En el mercado encontramos copos de trigo tostados, de maíz, de arroz, con sabores a miel, chocolate, con fruta deshidratada y frutos secos... En este sector no se refleja la malta de elaboración de cerveza, puesto que ésta quedaría incluida en el sector de bebidas alcohólicas. 93 Facultad de Ingeniería Escuela Académico Profesional de Ingeniería Industrial 4. PROCESOS INDUSTRIALES DE MACARRONES. La legislación denomina pasta alimenticia a los productos alimentarios obtenidos por desecación de una masa no fermentada, confeccionada con harina, sémolas finas o semolinas procedentes de trigo duro o recio (Triticum durum), trigo candeal (Triticum vulgare) o de sus mezclas y agua potable. Las reglamentaciones correspondientes determinarán las distintas calidades de estas pastas, y se exigirá para la primera calidad que sean elaboradas exclusivamente con sémolas o semolinas procedentes del trigo duro. Los macarrones, junto con los spaghettis, son los tipos de pasta más corrientes en el mundo. Figura 5.7: Proceso industrial de macarrones. 4.1. Recepción de la sémola. La sémola se transporta desde la semolería hasta la industria de transformación, donde se le realizan controles de calidad y se almacena a la espera de ser distribuida a las diferentes líneas de producción. 4.2. Amasado. La sémola se mezcla y amasa con agua en la amasadora, siempre en la misma proporción, hasta conseguir una masa con un nivel de hidratación homogéneo. La mezcla se lleva a cabo en mezcadoras totalmente automáticas y herméticas para evitar la formación de burbujas de aire y limitar las reacciones de oxidación. La duración del amasado es aproximadamente 10 minutos. La masa es la misma para todos los tipos de pasta: spaghetti, macarrones, lasaña, lacitos, estrellitas, fideos, etc. 94 Facultad de Ingeniería Escuela Académico Profesional de Ingeniería Industrial 4.3. Extrusión, moldeado y corte. La masa se conduce a un molde, cuyo interior tiene forma cónica, para que la cuchilla que lo recorre corte la pasta con un ángulo diferente a 90º, así se logra que los macarrones tengan los extremos puntiagudos. Se consigue que los macarrones estén huecos gracias a un molde salpicado de pequeñas perforaciones del diámetro de un macarrón. Dentro de cada una de ellas hay un cilindro que se encuentra sujeto en los extremos; al pasar la masa a través de estas perforaciones el cilindro obstaculiza su camino reteniendo parte de la masa. De esta manera se consigue el tradicional agujero de los macarrones. 4.4. Secado. Los macarrones se depositan en tamices rodantes en continuo movimiento sobre los que reposan. La pasta se somete durante horas a corrientes de aire caliente en unas condiciones de humedad y temperatura controladas, para cada fase del secado, por un sistema informático. 4.5. Envasado. Al terminar el secado, los macarrones se recogen en unas cubetas que los elevan hasta la máquina dosificadora, que va liberando la cantidad exacta que se incluirá en cada paquete. El trigo y el arroz constituyen el alimento básico de las 4/5 partes de la población mundial. El ser humano consume trigo principalmente en forma de pan y otros horneados. El arroz es el alimento básico para la mitad de la humanidad, así como también lo es el maíz para algunos países. 95 Facultad de Ingeniería Escuela Académico Profesional de Ingeniería Industrial 5. PROCESO INDUSTRIAL DEL ARROZ. Sinonimia: Arroz pilado, Arroz elaborado, Arroz blanco, Arroz pulido, White rice, Milled rice. El arroz es el producto final principal obtenido del procesamiento en el molino arrocero. El grano pilado corresponde al endospermo, es de color blanco perlado o cristalino. Se le han retirado las envolturas (cáscaras y cutícula) y se han desprendido los embriones (ñelén). El procesamiento en el molino ha producido un cierto porcentaje de granos rotos y quebrados, porcentajes que son el principal indicador para la clasificación por calidad. El arroz pilado representa aproximadamente del 68 al 71% del peso original del arroz en cáscara. El arroz pilado se define sobre la base de arroz seco, limpio y libre de materias extrañas, es decir, arroz con 14% de humedad y/o 0.4% de contenido de impurezas. Corresponde al productor o vendedor cumplir con estas condiciones. Recepción-Pesado Secado natural Almacenamiento por Lote Pre-Limpieza T° ambiente Humedad promedio 14% T° ambiente Impurezas, materias extrañas Descascarado 30% de cascara Separación de gravimétrica Pulido Polvillo Abrillantado Clasificado Selección Ñelén Arrocillo ¾ y ½ Arroz con tiza y mancha Envasado Almacenado Figura 5.7: Proceso industrial del arroz. 96 Facultad de Ingeniería Escuela Académico Profesional de Ingeniería Industrial 5.1. Recepción de materia prima. El arroz en cáscara (paddy), proveniente de las zonas de producción ingresa a planta en camiones o tráileres. Los camiones con arroz paddy ingresan a la Balanza Electrónica, aquí el personal de control de balanza, registra en la computadora el número de placa, producto, cliente/proveedor, conductor, guía remisión, fecha, hora de ingreso y finalmente el peso total del vehículo. Después de realizada la descarga de los vehículos son trasladados nuevamente a la balanza para registrar el peso, lo cual nos permitirá obtener la cantidad de arroz que ingresa a la planta (Peso Neto). Una vez realizado el primer pesaje, los vehículos ingresan al molino y son ubicados en el patio posterior, luego se realiza la descarga. Después de realizar la descarga los vehículos son trasladados nuevamente al área de pesaje para registrar el peso salida, lo cual nos permitirá obtener la cantidad de carga que ingresa (peso neto). A medida que se va descargando, el personal de control de calidad realiza el muestreo correspondiente. Las muestras tomadas son llevadas al área de control de calidad con su respectivo ticket de identificación donde se consigna los datos del proveedor, Nº lote, Nº de placa del carro, variedad. Aquí se realiza la determinación del porcentaje de: impurezas, grano quebrado, entero, rendimiento en blanco y humedad. Si los resultados de los análisis de laboratorio, el grano presenta humedad menor o igual a 14% son directamente almacenados para su posterior procesamiento y los granos que contienen humedad mayor a 14% son trasladados a la zona de secado. 5.2. Muestreo. Una vez estacionado el tráiler o camión es descargado por los obreros previa coordinación con el jefe de personal de cuadrilla. Para el muestreo se identifica el lote y se toma la muestra según el método de muestra representativa. Se determina la humedad de la muestra a través de un medidor de humedad tipo resistivo marca Kett. Se arruma los sacos hasta esperar el turno de secado. 5.3. Secado. Secado natural. El arroz cáscara con más de 14% de humedad es extendido sobre mantas de polipropileno en los patios de secado. Los granos recibidos cuya humedad es menor o igual a 14% son apilados sobre parihuelas, distribuidos y ordenados correctamente. 5.4. Pre–limpieza. El arroz paddy seco (14% de humedad) ingresa a la tolva de recepción, la cual contiene cribas que vas separando los materiales extraños a los granos de arroz como bolsas, rafias, alambres, plásticos, clavos y otros cuerpos extraños de mayor tamaño; luego pasan por un ventilador que quita el polvo, los granos limpios son trasportados por un elevador de cangilones hacia la descascaradora. 5.5. Descascarado. El descascarado que se obtiene en este molino es mayor al 90% y el incremento de granos partidos no superior a 2%. El descascarado se realiza por la combinación de tres efectos: presión de los rodillos, efecto de la velocidad diferencial de los rodillos e impacto, contra la platina colocada debajo de la descarga de los rodillos. 5.6. Clasificación gravimétrica (mesa paddy). La descarga de granos de las aventadoras contiene una mezcla de arroz paddy y arroz descascarado (arroz integral). Para separar estos granos se utiliza la Mesa Paddy, que clasifica los granos por diferencia de densidades; está compuesta de celdas zig-zag interiores cuya forma de trabajo consiste en movimientos de vaivén. Los ángulos de rebote de arroz descascarado son distintos a los del arroz paddy, debido a la diferencia de sus pesos específicos. El arroz paddy obtenido en esta etapa, regresa a la descascaradora. 5.7. Clasificación por grosor. El clasificador por grosor del grano de arroz está constituido por 6 mallas cilíndricas (Ø mm) cuya finalidad es separar los granos de menor diámetro que el grano de arroz normal y de otras 8 mallas cilíndricas teniendo por finalidad separar granos o piedras de mayor espesor que el grano de arroz. 5.8. Pulido. Las máquinas de pulido del grano de arroz son los siguientes: Pulidora por abrasión: La remoción de las capas de salvado se consigue por medio de la abrasión, pues se realiza un efecto de desgaste y corte generados por la piedra esmeril que gira 97 Facultad de Ingeniería Escuela Académico Profesional de Ingeniería Industrial dentro de las cámaras cerradas presionando al arroz contra las mallas produciéndose la separación del polvillo a través de las ranuras de la criba. Pulidoras por fricción: Se encargan de dar un brillo al arroz, con un sistema de pulido por fricción emplea un eje alveolado tipo botella, con aletas transversales que presiona el arroz contra una criba y con la ayuda de agua efectúa el pulido o lustre natural e higiénico. 5.9. Abrillantadora. Se utiliza para blanquear y darle acabado final al arroz (abrillantamiento). La mezcla de agua - aire es alimentada al producto a través de una tobera binaria situada en el tubo mezclador. De las operaciones de pulido se obtiene el polvillo. Polvillo: La recuperación de polvillo consiste en ciclones complementados, y filtros de mangas, que sirven para recuperar las partículas más pequeñas evitando eliminarlas al medio ambiente. Para el empaque se cuenta con un sin fin vertical que fuerza la entrada de harina en el saco por gravedad, los sacos utilizados son de polietileno color blanco, pesando 30 kg cada saco, almacenados en el área de polvillo para su distribución. 5.10. Clasificación por tamaño. Zaranda de arroz limpio: Zaranda vibradora con capacidad de 4 TM/H, con motor de 2 HP y 1150 RPM, formado de 4 Cribas cilíndricas (Especificar diámetros), la acción de esta máquina se caracteriza por un movimiento circular en el punto de carga del arroz, acción enérgica que distribuye el arroz en el interior de los cilindros en movimiento. En estas máquinas la clasificación del arroz se realiza con el grano en caída libre dentro del cilindro y si el grosor del grano es menor a la perforación de la criba, atravesara, obteniéndose en el otro extremo del cilindro la separación del grano pequeño (ÑELEN). Juego de clasificadores trieur: Este equipo consta de 3 cilindros de tambor rotatorio con alvéolos o perforaciones conocidos como trieurs, con capacidad de 1,5 a 2 TM/H, con motor de ¾ HP y 1720 RPM. Realiza la clasificación en función del diámetro de los alvéolos, velocidad y ángulo de la bandeja interna. De estos clasificadores obtenemos grano entero, arrocillo ½ y de ¾. 5.11. Clasificación por color. Este equipo clasifica los granos defectuosos como son: grano yesado, panza blanca, manchados, granos dañados por calor o por insectos, semillas extrañas, etc.; la clasificación se programa de acuerdo a la calidad de arroz que se desea obtener. Se utiliza una maquina con 4 secciones, de 64 canales por sección, lo que hace un total de 256 canales, 3 secciones de selección y 1 de repase, con una capacidad máxima de 6 ton. / H. En el caso del yeso permite definir el tamaño mínimo del yeso (panza blanca) que va a ser aceptado. 5.12. Envasado. El envasado se realiza en la envasadora de sacos (ensacadora) y en la envasadora selladora, que se describen a continuación: Envasadora: Este equipo consta de un elevador de cangilones que alimenta a una tolva de envasado; el cual es pesado en sacos de 50 Kg, luego son cosidos para asegurar su contenido. Envasadora selladora: Este equipo consta de una dosificadora y una bobina de polietileno para envasar unidades de 1 kg y 5 Kg, luego estos envases se empacan y se almacenan. 5.13. Almacenamiento del arroz blanco pulido. El almacenamiento del producto final, se hace por categorías. Los sacos de 50 Kg son almacenados sobre parihuelas dentro de la sala de proceso hasta su distribución, distribuidos y separados por lotes independientes. Los empaques que contienen las unidades de 1 kg y de 5 kg envasados en bolsas de polietileno, son almacenados también sobre parihuelas en el almacén del área de envasado. Para cada caso se identifican con un kardex, detallado la calidad del producto, fecha de producción, zona de procedencia, numero de carro, lote, número de maquila. 5.14. Distribución del producto. Una vez obtenido el producto con las características establecidas por el cliente, el Jefe de control de calidad da la autorización al responsable del almacén para despachar el producto, registrando la ubicación, lote, Nº de sacos y fecha de entrega. El producto es cargado en camiones de acuerdo al pedido del cliente, el cual es inspeccionado verificando las condiciones higiénicas y sanitarias exigidas para el caso, los sacos van protegidos con una manta, cuando van en cama abierta. 98 Facultad de Ingeniería Escuela Académico Profesional de Ingeniería Industrial 6. BALANCES DE MASA Y ENERGÍA EN PROCESOS INDUSTRIALES DE LOS CEREALES. El balance de materia se basa en la Ley de Conservación de la masa enunciada por Lavoisier: “En cada proceso hay exactamente la misma cantidad de sustancia presente antes y después que el proceso haya sucedido. Sólo se transforma la materia. Los tipos más frecuentes de Balance de Materia utilizados en los procesos industriales de frutas y hortalizas son: 6.1. Los de mezclado de dos o más corrientes para dar una o más corrientes. 6.2. Los de separación, en los que se forman dos o más corrientes a partir de una. 6.3. Los de recirculación. En ciertos procesos, parte de los productos se vuelven a procesar para que se mezclen con los ingredientes o reactivos, es decir existe recirculación o reflujo. El balance de energía se basa en la Ley de la Conservación de energía que indica que en un proceso la energía no se crea ni se destruye, sólo se transforma. En un balance total de energía se toma en cuenta las transferencias de energía a través de los límites del sistema. Ciertos tipos de energía están asociados a la masa que fluye, otros tipos como Q (calor) y W (trabajo) son solo formas de transmisión de energía. 99 Facultad de Ingeniería Escuela Académico Profesional de Ingeniería Industrial 6.4. Ejercicios. 6.4.1. Ejercicio 1. Un lote de 1350 kg de maíz con 13% de humedad se seca hasta reducir su contenido de humedad a 60 gramos por kilogramo de materia seca. Solución: M= Maíz. A= Agua. MS= Maíz Seco. MH= Maíz Húmedo. (H)= Humedad. 7. REFERENCIAS BIBLIOGRAFICAS. FARIZA MA. PAZ DE PEÑA. (2003). Cereales y Derivados. En ASTIASARÁN I. Y MARTÍNEZ A. Alimentos. Composición y propiedades. Ed. McGraw-Hill-Interamericana. España. GIL HERNANDEZ A. (2010). Cereales y productos derivados. En: Tratado de Nutrición. Tomo 2. Composición y Calidad Nutritiva de los alimentos. Editorial Panamericana. LARRAÑAGA I, CARBALLO J., RODRIGUEZ Ma, HERNANDEZ J. (2001). Cereales y derivados. Harinas. En: Control e Higiene de los alimentos. LATHAM MICHAEL C. (2002). Cereales, raíces feculentas y otros alimentos con alto contenido de carbohidratos. En: Nutrición humana en el mundo en desarrollo. Colección FAO: Alimentación y nutrición N° 29. En línea: < http://www.fao.org/DOCREP/006/W0073S/w0073s0u.htm> OWENS G. (2001). Cereals Processing Technology. Woodhead Publishing. Perspectivas Alimentarias: Análisis de los Mercados mundiales. En línea: <http://www.fao.org/docrep/013/al969s/al969s00.pdf>. FAO. Consultado en Abril 2012. http://en.wikipedia.org/wiki/Cereal. Consultado el 28/08/2012. http://www.mayoclinic.com/health/whole-grains/NU00204. Consultado el 28/08/2012. http://www.hsph.harvard.edu/nutritionsource/what-should-you-eat/health-gains-from-wholegrains/index.html. Consultado el 28/08/2012. http://www.wholegrainscouncil.org/whole-grains-101/what-are-the-health-benefits. Consultado el 28/08/2012. http://www.bbc.co.uk/news/health-15674998. Consultado el 28/08/2012. http://www.fao.org/docrep/X5027S/x5027S03.htm. Consultado el 02/09/2012. http://www.fao.org/docrep/005/Y1390S/y1390s04.htm. Consultado el 02/09/2012. http://es.wikipedia.org/wiki/Cereal. Consultado el 02/09/2012. 100