Capítulo 2x - Biblioteca UNET

Anuncio

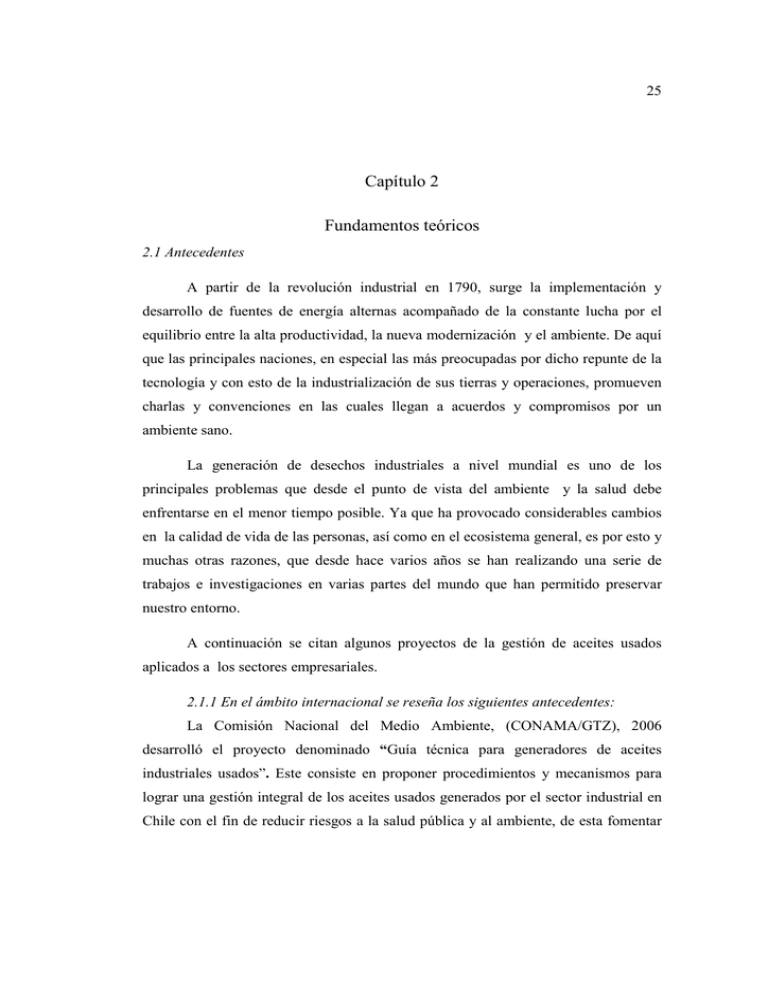

25 Capítulo 2 Fundamentos teóricos 2.1 Antecedentes A partir de la revolución industrial en 1790, surge la implementación y desarrollo de fuentes de energía alternas acompañado de la constante lucha por el equilibrio entre la alta productividad, la nueva modernización y el ambiente. De aquí que las principales naciones, en especial las más preocupadas por dicho repunte de la tecnología y con esto de la industrialización de sus tierras y operaciones, promueven charlas y convenciones en las cuales llegan a acuerdos y compromisos por un ambiente sano. La generación de desechos industriales a nivel mundial es uno de los principales problemas que desde el punto de vista del ambiente y la salud debe enfrentarse en el menor tiempo posible. Ya que ha provocado considerables cambios en la calidad de vida de las personas, así como en el ecosistema general, es por esto y muchas otras razones, que desde hace varios años se han realizando una serie de trabajos e investigaciones en varias partes del mundo que han permitido preservar nuestro entorno. A continuación se citan algunos proyectos de la gestión de aceites usados aplicados a los sectores empresariales. 2.1.1 En el ámbito internacional se reseña los siguientes antecedentes: La Comisión Nacional del Medio Ambiente, (CONAMA/GTZ), 2006 desarrolló el proyecto denominado “Guía técnica para generadores de aceites industriales usados”. Este consiste en proponer procedimientos y mecanismos para lograr una gestión integral de los aceites usados generados por el sector industrial en Chile con el fin de reducir riesgos a la salud pública y al ambiente, de esta fomentar 26 que los aceites que se generen, se manejen y eliminen mediante alternativas que garanticen la protección al hombre y un entorno cónsono. La presente investigación aportó a la elaboración del actual trabajo información valiosa con la relación a la metodología utilizada, así como también documentación técnica en cuanto a la caracterización de los aceites usados, su procedencia, y las pautas para el manejo de los aceites usados. La unidad de planeación de minería – energía (UPME), Octubre 2001, presentó un trabajo que se denomina “Transformación de los aceites usados para su utilización como energéticos en procesos de combustión” el cual se basó en emprender un análisis cualitativo y cuantitativo de las diferentes actividades realizadas en la cadena comercial de este residuo (generación, almacenamiento, mezcla, recolección, transporte y disposición final), encontrándose resultados inquietantes que atañen al sector energético por las prácticas de disposición final, ya que los aceites usados se están utilizando como combustible en forma indiscriminada y sin tratamiento, por la pequeña y mediana industria colombiana. El proyecto favoreció a las diferentes propuestas de los aceites usados para el aprovechamiento energético, sirviendo a su vez de ayuda para la selección de algunos procesos y unidades del sistema, encaminando así la realización de esta propuesta para que su manejo y eliminación se ejecuten sin menoscabo del ambiente y se reduzcan sus propiedades nocivas mediante técnicas apropiadas. La Agencia de Protección Ambiental (EPA), 1996 impulsó el proyecto denominado “Programa para el manejo de aceites usados”. La propuesta consta de información valiosa tanto para industrias, como para pequeñas empresas ya que resumen al máximo las normas y parámetros, así como una recopilación de requisitos de "faenas domésticas" que deben seguir las personas que se encargan de manejar y controlar dicho residuo. 27 Esta agencia contribuyó de forma eficiente con la investigación dando un enfoque más futurista para utilizar los recursos renovables como fuentes alternativas de energía cumpliendo con las normas y prevención para el manejo y control de su disposición final. 2.1.2 En el ámbito local se reseña el siguiente antecedente: Castillo (2005), propuso el diseño y construcción de un equipo para determinar las propiedades antiherrumbres de aceites nuevos y usados bajo el método ASTM D-665. Esta propuesta técnica diseñó un equipo que mide las propiedades antiherrumbres presentes en aceites nuevos y usados, mediante una fuente de generación de calor (cuba), un agitador y un sistema de control de temperatura en donde posteriormente se permita revisar el grado de herrumbre teniendo así un conocimiento previo del grado de desgaste del aceite. La principal contribución para el desarrollo de este proyecto, se basa en aportes técnicos relacionados con los rasgos generales de las dos clases de aceites lubricantes, convirtiéndose en referencias significativas para el diseño final de la propuesta de utilización de aceite usado como combustible alterno. 2.2 Bases teóricas 2.2.1 Equipos generadores de vapor Son equipos capaces de separar las gotas portadoras de impurezas (partículas, pirógenos, etc.) y por tanto de producir vapor puro de calidad constante. Para ello, el generador de vapor suele constar de las siguientes partes: • Un depósito en forma de columna o cámara de expansión • Un intercambiador de calor sanitario o resistencias eléctricas para calentamiento del agua y evaporación. Este diseño produce el fenómeno de termosifón, que permite adaptar fácilmente la demanda de vapor a su producción. La columna se convierte en un 28 depósito de energía que al almacenar el agua garantiza la estabilidad de la producción incluso durante la demanda punta. (COPYRIGHT © TELSTAR, 2010). 2.2.2 Aceites Son productos del petróleo refinado, que contienen cantidades significativas de hidrocarburos como son los alquilos nafténico y aromáticos. Además están constituidos de un 15% de aceite/volumen de aditivos, estos contienen típicamente constituyentes inorgánicos, tales como sulfuro, nitrógeno y trazas de metales, dichos aditivos se aplican para el mejoramiento en su lubricación, desgaste, oxidación y características de corrosión. (Ministerio de Ambiente, 2005) 2.2.3 Aceites lubricantes Los aceites lubricantes son sustancias fluidas, que dependiendo de las condiciones de fricción, actúan de sustancias, intermedia en el punto de fricción. La función y el efecto de los aceites lubricantes en general se podría decir que son: evitar el contacto de superficies en movimiento y desalojar el calor generado por efecto de la fricción en las zonas de contacto. (AutoEscuelasARiego,2006). 2.2.4 Obtención de los aceites lubricantes La sustancia básica de los aceites minerales es el petróleo, lo que también vale para la mayoría de los aceites sintéticos, los aceites son mezclas de hidrocarburos con diferentes contenidos de otras sustancias según su procedencia. El petróleo en estado natural no es utilizable para la generación de energía ni para otros usos. Ha de ser tratado en la refinería de petróleo, donde se somete a cuatro procesos: • Separación, por ejemplo por destilación • Transformación , por ejemplo por craqueo • Purificación, por ejemplo por desulfuración • Mezcla 29 Para la obtención de diferentes tipos de aceite lubricante, se suele usar hoy en día la refinación con disolvente. Junto a la caracterización química, son de importancia los valores físicos, tales como densidad, viscosidad, fluidez, influencia térmica y otras propiedades. La composición elemental media del petróleo se muestra a continuación en la Tabla 2.1 Tabla ¡Error! No hay texto con el estilo especificado en el documento..1 Composición media de los petróleos. Elemento % en peso Carbón 84-87 Hidrógeno 11-14 Azufre 0-2 Nitrógeno 0.2 Fuente. (Biodegradación de aceite usados, monografias, 2006) 2.2.5 Clasificación de los aceites lubricantes por su origen. (García, 2007). Propone la clasificación que se muestra a continuación: • Aceites Minerales: Los aceites minerales son mezclas de hidrocarburos obtenidos por el proceso de destilación del petróleo crudo. • Parafínicos: Es el resultado directo del procesamiento de crudo. Puede usarse como lubricante de motores eléctricos, pero no se utiliza mucho en la industria de refrigeración por su alto contenido de cera y problemas de solubilidad. • Nafténicos: También es el resultado del proceso de crudo. Se usa ampliamente en refrigeración por su bajo contenido de cera, bajo punto de ebullición y baja viscosidad. • Aromáticos: La mayoría de aceites sintéticos son derivados de aceites aromáticos. Estos aceites son los más interesantes en la industria. • Aceites Sintéticos: Los aceites sintéticos no tienen su origen directo del crudo o petróleo, sino que son creados de sub-productos petrolíferos combinados en 30 procesos de laboratorio. Dentro de los aceites Sintéticos, estos se pueden clasificar en: oligomeros, olefinicos, ésteres orgánico, poliglicoles, fosfato ésteres. • Alquilbencénicos. Son hechos en base de bencenos y otras sustancias químicas. Adecuados para el empleo de mezclas de refrigerantes de tipo HCFC, intermedias por su excelente miscibilidad y estabilidad. Se consideran lubricantes de tipo sintético. • Semisintéticos. Son una mezcla de aceite mineral y alquilbencénicos. Entre los cuales se tiene: Icematic hs 240. 2.2.6 Miscibilidad entre aceites y lubricantes La miscibilidad es la capacidad que tienen dos sustancias de mezclarse, en este caso se trata de los aceites y las diferentes sustancias refrigerantes que utilizan los sistemas de refrigeración y aire acondicionado. Las mismas se pueden observar en la Tabla 2.2. Tabla ¡Error! No hay texto con el estilo especificado en el documento..2 Compactibilidad entre lubricantes y refrigerantes. Tipo refrigerante Aceite mineral Semisintéticos Alquilbencénicos R-12 R-134 DI-36 R-401 A R-401 B R-404 A DI-44 R-403 B R-402 A R-402 B R-22 R-407 C ISCEON 89 Ok No Ok No No No No Ok No No Ok No Ok Fuente. (Refrigeración SENA, 2000) Ok No Ok Ok Ok No Ok Ok Ok Ok Ok No Ok Ok No Ok Ok Ok No Ok Ok Ok Ok Ok No Ok 31 2.2.7 Sistemas de clasificación Los aceites se clasifican en aceite lubricantes para cárter el mismo se puede observar en la Tabla 2.3 y según su rango de viscosidad, Tabla 2.4. (RUIZ, 1991) Tabla ¡Error! No hay texto con el estilo especificado en el documento..3 Grado SAE para aceites lubricantes para cárter Grado SAE Centipoises cP a 18°C Centistokes (cst)a Centistokes (cst) a 40°C (ASTM D 2602) 100°C (ASTM D 445) (ASTM D 445) Max Mín Max Mín Max 5W 1250 3.8 ------- 18.48 ------ 10W 2500 4.1 ------- 20.98 ------ 15W 5000 5.6 ------- 35.97 ------ 20 ------ 5.6 9.3 35.97 80.14 30 ------ 9.3 12.5 80.14 125.07 40 ------ 12.5 16.3 125.07 169 Fuente. (Ruíz, 1991) Tabla ¡Error! No hay texto con el estilo especificado en el documento..4 Clasificación de aceites ISO y su rango de viscosidades Grado ISO cSt/40°C Mín 2 3 5 7 10 15 22 32 46 68 100 150 220 320 460 680 1000 1.98 2.88 4.14 6.12 9 13.50 19.80 28.80 41.40 61.20 90 135 198 288 414 612 900 SSU/100°F Máx 2.42 3.52 5.06 7.48 11 16.50 24.20 35.20 50.60 74.80 110 165 242 352 506 748 1100 Mín 32.8 36 40.4 47.2 57.6 75.8 105 149 214 317 469 709 1047 1533 2214 3298 4864 Máx 34.4 38.2 43.5 52 65.3 89.1 126 182 262 389 575 871 1283 1881 2719 4048 5975 32 Fuente. (Ruíz, 1991) 2.2.8 Caracterización del aceite Características Físicas. Los aceites usados se clasifican según sus características físicas, ya que son las más fáciles de medir y en última instancia son las que determinan el comportamiento del aceite en el interior del motor. • Color: El color de la luz que atraviesa los aceites lubricantes varia de negro (opaco) a transparente (claro). Las variaciones en el color de los aceites lubricantes resulta de: diferencias en los petróleos crudos, viscosidad, el método y grado de tratamiento durante la refinación, y la cantidad y naturaleza de los aditivos usados. El color tiene poco significado al momento de determinar el desempeño de un aceite. (Comisión Nacional del Medio Ambiente, 2006) • Densidad: La densidad de un aceite lubricante se mide por comparación entre los pesos de un volumen determinado de ese aceite y el peso de igual volumen de agua destilada, cuya densidad se encuentra definida en el valor igual a 1, a igual temperatura. Para los aceites lubricantes normales se indica la densidad a 15°C. (AutoEscuelasARiego,2006). • El punto de fluidez: Este punto es la temperatura más baja a la cual fluirá el aceite cuando es enfriado bajo unas condiciones preestablecidas. La mayoría de los aceites contienen ceras disueltas, cuando el aceite comienza a enfriarse las ceras se empiezan a separar en cristales que se interconectan para formar una estructura rígida, reduciendo la habilidad del aceite a fluir libremente. La agitación mecánica puede romper la estructura de las ceras, así es posible tener un aceite por debajo de su punto de fluidez. La importancia de esta propiedad depende del uso que se le va a dar al aceite. El punto de fluidez debe estar al menos 200º F (93,33°C) debajo de la 33 temperatura a la que se realiza el encendido. (Comisión Nacional del Medio Ambiente, 2006) • Cenizas sulfatadas: Son el residuo no combustible de un aceite usado. Contenidos excesivos de cenizas ocasionan depósitos de cenizas que pueden afectar el desempeño del motor, su potencia y eficiencia, aunque muy poca cantidad de cenizas proporciona una menor protección contra el desgaste. Los detergentes y el zinc difosfato son las fuentes más comunes de las cenizas. (Comisión Nacional del Medio Ambiente, 2006) • Viscosidad: La viscosidad es un factor fundamental para la formación de películas lubricantes, afecta la generación de calor y el enfriamiento de cilindros, engranes y cojinetes. La viscosidad rige el efecto sellante del aceite, la tasa de consumo del aceite y determina la facilidad con la cual la maquinaria se enciende en condiciones de frío. Al momento de seleccionar el aceite apropiado para una aplicación dada la viscosidad es la consideración primaria, esta debe ser lo suficientemente alta para proveer películas lubricantes y no tanto como para que las pérdidas debidas a la fricción sean excesivas. Como la viscosidad es un factor de la temperatura es necesario considerar las temperaturas de operación del aceite en la maquinaria. (Comisión Nacional del Medio Ambiente, 2006) • Índice de viscosidad: Se entiende como índice de viscosidad, el valor que indica la variación de viscosidad del aceite con la temperatura. Siempre que se calienta un aceite, este se vuelve más fluido, su viscosidad disminuye; por el contrario, cuando el aceite se somete a temperaturas cada vez más bajas, éste se vuelve más espeso, es decir, su viscosidad aumenta. (AutoEscuelasARiego). • Untuosidad: La untuosidad es la propiedad que representa mayor o menor adherencia de los aceites a las superficies metálicas a lubricar y se manifiesta cuando el espesor de la película de aceite se reduce al mínimo, sin llegar a la lubricación límite. (AutoEscuelasARiego, 2006). 34 • Punto de inflamación: El punto de inflamación de un aceite es la temperatura mínima en la cual los vapores que se desprenden forman con el aire que se encuentra sobre el aceite, una mezcla que se inflama ante la presencia de una llama. La determinación de este parámetro nos indica la presencia de mezclas que contienen fracciones livianas. El punto de inflamación depende de la composición química del petróleo crudo, del cual se elaboró el aceite. (AutoEscuelasARiego). • Punto de congelación: A temperaturas normales los aceites lubricantes son líquidos; a elevadas temperaturas aumenta su fluidez considerablemente. El enfriamiento a temperaturas as bajas de lo normal, trae consigo un aumento en la viscosidad, cuando la temperatura es tan baja que el aceite alcanzó un estado denominado “sólido” denominándose así punto de congelación. (Solomantenimiento.com). • Punto de combustión: Al prologar el ensayo de calentamiento del punto de inflamación, se nota que el aceite se incendia de un modo más o menos permanente, ardiendo durante unos segundos, entonces es cuando se ha conseguido el punto de combustión. (Solomantenimiento.com). Características químicas. • Número total de bases. (TBN): Una de las funciones del aceite de motor es neutralizar los ácidos creados durante el proceso de combustión, esto es de particular importancia cuando se usan combustibles con un alto contenido de sulfuros. La cantidad de ácido que un aceite puede neutralizar es expresado en términos de la cantidad requerida de una base estándar para neutralizar el ácido en un volumen especificado de aceite, esta característica de un aceite es llamada TBN. (Comisión Nacional del Medio Ambiente, 2006) Los aceites de automoción, básicamente son una mezcla de hidrocarburos parafínicos, nafténico y aromáticos obtenidos por destilación de crudos petrolíferos (aceites minerales) o por síntesis a partir de productos petroquímicos (aceites 35 sintéticos). La variación en la proporción de los diferentes tipos de hidrocarburos en la mezcla determina las características físicas y químicas de los aceites. Una alta fracción de hidrocarburos parafínicos confiere al aceite una mayor resistencia a la oxidación, mientras que un alto contenido de hidrocarburos aromáticos favorece la estabilidad térmica. Los aditivos son de distinta naturaleza y confieren al aceite propiedades específicas, en la Tabla 2.5 se tiene la composición del aceite de acuerdo a su base y aditivo Tabla ¡Error! No hay texto con el estilo especificado en el documento..5 Composición del aceite usado según el hidrocarburo y los tipos de aditivos Composición media de un aceite lubricante Tipo de sustancia Hidrocarburos Porcentaje (en peso) Parafinas Alcanos 45-76% Naftenos Cicloalcanos 13-45% Aromáticos Aromáticos 10-30% Aditivos (15 - 25%) Antioxidantes Ditiofosfatos, fenoles, aminas Detergentes Sulfonatos, fosfonatos, fenolatos(de bario,magnesio,zinc) Anticorrosivos Ditiofosfatos de zinc y bario, sulfonatoss Antiespumantes Siliconas, polímeros sintéticos Antisépticos Alcoholes, fenoles, compuestos clorados. Fuente: Pantoja (1995) 2.2.9 Almacenamiento Un adecuado almacenamiento y una correcta manipulación de los contenedores de aceite, evitan la generación de residuos por derrames o vertidos provocados por daños a los contenedores y previene la contaminación del aceite, en particular por el ingreso de agua. Entre sus condiciones de almacenamiento se tienen: • Almacenamiento Exterior: Los aceites deberían protegerse de la entrada de agua y de las altas temperaturas extremas, es decir, mantenerse en un rango de temperatura entre 5 y 50°C. Los bidones que permanecen en la intemperie sufren las 36 variaciones de la temperatura, y por lo tanto, variaciones de presión interna. Esto produce una respiración donde hay una junta, con el riesgo de que penetre humedad, particularmente si el bidón permanece boca arriba, ya que la pestaña del bidón forma una presa para la lluvia. El agua en la tapa del bidón también puede causar su oxidación y el borrado de las marcas y nombre. Es recomendado almacenar los bidones bajo un toldo, tumbados o boca arriba. Los tapones de los bidones deben estar en las posiciones de las 3 y las 9 del reloj, para que juntas queden en contacto con el aceite. En todos los casos los bidones deberían almacenarse sobre durmientes de madera o en estantes, sin estar en contacto con el terreno, lejos de las aguas superficiales y no sobre una superficie de hormigón. (Comisión Nacional del Medio Ambiente, 2006) • Almacenamiento interior: Siempre es el sistema de almacenamiento preferido. Sin embargo, si el espacio es limitado se debe reservar para los envases pequeños, para aceites que se pueden ver afectados por las heladas, para envases abiertos y en particular para aceites dieléctricos, si el espacio es insuficiente para permitir almacenar los bidones sobre durmientes horizontales, se pueden apilar verticalmente sobre paletas o almacenarlos en estantes horizontales o inclinados, de modo que la posición de los tapones facilite el vertido del aceite. (Comisión Nacional del Medio Ambiente, 2006) 2.2.10 Aceite Usado Según la EPA (1996) se define aceite usado como cualquier aceite que haya sido refinado del petróleo crudo o cualquier aceite sintético que haya sido usado y como resultado de tal uso este contaminado con impurezas físicas o químicas. Para determinar si la substancia cumple los requisitos para ser considerada como aceite usado, se debe cumplir tres criterios: • Origen: El aceite usado debe haber refinado a partir del petróleo crudo o haber sido fabricado con materiales sintéticos. 37 • Uso: el segundo criterio es si el aceite ha sido usado y como fue usado. Los aceites utilizados como lubricantes, líquidos hidráulicos, fluidos para la transferencia de calor, medios de flotación y en otros propósitos similares se consideran como aceites usados. • Contaminantes: Este criterio se basa si el aceite está contaminado o no con impurezas físicas o químicas, incluye residuos y contaminantes generados por el manejo, almacenamiento y procesamiento del mismo. Como contaminantes físicos tomamos partículas de metal y suciedad, los contaminantes químicos contiene solventes, halógenos o agua salada. 2.2.11 Factores que causan deterioro en los aceites usados En condiciones ideales de funcionamiento no habría necesidad de cambiar un aceite lubricante, la base lubricante no se gasta, se contamina y los aditivos son los que soportan las críticas condiciones de funcionamiento. La naturaleza de las partículas extrañas que contaminan el lubricante varía de acuerdo con el tipo de trabajo del mecanismo. Diversos factores como la temperatura y el estado son los factores más influyentes para el deterioro del aceite. • Temperatura de operación: Los lubricantes derivados del petróleo son hidrocarburos, éstos se descomponen cuando están sometidos a altas temperaturas, esto hace que el aceite se oxide o se polimerice. Un aceite descompuesto de esta manera puede presentar productos solubles o insolubles, los productos solubles, por lo general, son ácidos que forman emulsiones estables en presencia de agua y que atacan químicamente las superficies metálicas, principalmente cuando son de plomo o de cobre- plomo, si la concentración de estos ácidos aumenta considerablemente no pueden ser inhibidos por los aditivos antioxidantes y anticorrosivos, formando lodos que dan lugar a los productos insolubles. • Agua: Esta se encuentra principalmente por la condensación del vapor presente en la atmósfera o en algunos casos se debe a fugas en los sistemas de enfriamiento del aceite. El agua presente en el aceite provoca emulsificación del 38 aceite, o puede lavar la película lubricante que se encuentra sobre la superficie metálica provocando desgaste de dicha superficie. • Combustible. Se encuentra en los aceites debido a su paso hacia la cámara de combustión y de ésta hasta el cárter, al interactuar con el aceite ocasionan una dilución del mismo. • Sólido y polvo. Se da principalmente a empaques y sellos en mal estado, permitiendo que contaminantes del medio entren al aceite. Otros contaminantes menos frecuentes aunque igualmente perjudiciales son: tierra y partículas metálicas provenientes del desgaste de las piezas, hollín y subproductos de la combustión de combustibles líquidos. 2.2.12 Tipos de Aceites industriales usados y su procedencia A nivel industrial, los aceites usados se generan en la industria metalúrgica, textil, productos alimentarios, producción de cemento y minería, industria química y del plástico, construcción de maquinarias, producción de energía eléctrica, industria electrónica, industria de vidrio, Siderurgia, bienes de equipo, obra pública, entre otras, son algunos de los subsectores en cuyos procesos productivos el aceite tiene un papel imprescindible. Como consecuencia, miles de toneladas de aceites usados, de unas u otras características, son generadas cada año, un volumen con un enorme potencial de impacto ambiental y que exige una correcta gestión. Una clasificación para los aceites industriales usados como sus áreas típicas de procedencia se presenta en la Tabla 2.6. 39 Tabla ¡Error! No hay texto con el estilo especificado en el documento..6 Tipos de aceites industriales y su procedencia Tipos de aceites industriales usados Procedencia (Ejemplos) Aceite mineral sintético Aceite para transformadores, aceite conductores de calor y aceites hidráulicos Aceite para perforar, cortar lijar Transformadores, subestaciones eléctricas, industria química, minera, sector comercial, instituciones. Mecanizado de metales con desprendimiento de virutas, tratamiento de superficies, industrias Aceite para motores de combustión Multitiendas, supermercados mayoristas y y sistemas de transmisión minoristas, gasolineras, talleres mecánicos. Aceite para máquinas y turbinas Sector comercial, gestión electro energética, instituciones públicas, sector manufacturero. Emulsiones y mezclas de productos de aceite mineral Refrigerantes y lubricantes Mecanizado de metales, tratamiento de sintéticos superficies Mezclas de emulsiones, emulsiones Mecanizado de metales, tratamiento de oleosas para perforar y lijar superficies Lodo de aceite mineral Lodo provenientes de la limpieza Limpieza de estanques y barriles, navegación Residuos de la refinación de aceite mineral Residuos acuosos provenientes de la Instalaciones separadoras de aceites, refinación refinación de aceites usados de aceites usados (re-refinación) Fuente. Ambientales (2001) 2.2.13 Composición de los aceites usados Los aceites usados son aquellos que a partir de los aceites vírgenes han sido contaminados por un residuo y éste dependerá del tipo de uso que haya tenido. UPME (2001) 40 A continuación en la tabla 2.7 se muestran algunos de los contaminantes que de los aceites usados. Tabla ¡Error! No hay texto con el estilo especificado en el documento..7 Contaminantes generalmente presente en aceites lubricantes usados. Contaminantes Origen Bario Adictivos detergentes Calcio Adictivos detergentes Plomo Gasolina plomada y desgaste de desgaste de Magnesio Adictivos detergentes Zinc Adictivos antidesgaste y antioxidantes Fósforo Adictivos antidesgaste y antioxidantes Hierro Desgaste del motor Cromo Desgaste de motor Níquel Desgaste del motor Aluminio Desgaste de rodamientos Cobre Desgaste de rodamientos Estaño Desgaste de rodamientos Cloro Adictivos – gasolina plomadas Silicio Adictivos Azufre Base lubricante – productos de combustión Agua Combustión Hidrocarburos Dilución de combustible PAH Combustión incompleta Fuente. UPME (2001) Concentración Menor a 100 1000 – 3000 100 – 1000 100 – 500 500 – 1000 500 - 1000 100 – 500 Trazas Trazas Trazas Trazas Trazas 300 50 – 100 0.2 – 1.0 % 5 – 10 % 5 – 10 % Menor a 1000 Los principales contaminantes en los aceites lubricantes usados, pueden ser sólidos, líquidos, los mismos provienen del aire circundante a la maquina o de la mismo aparato en la cual opera el lubricante. Los contaminantes provenientes del aire corresponden principalmente a polvo y humedad, estos ingresan a los lubricantes por medio de respiraderos, sellos y empaquetaduras defectuosas y en general por el contacto del lubricante con el medio circundante. Los contaminantes originados por la operación de la máquina son principalmente partículas de carbón proveniente en el caso de los motores de 41 combustión de interna de la mala combustión del combustible o aditivo de este y partículas metálicas provenientes del desgaste normal o anormal de piezas metálicas. • Oxidación. Es un proceso químico que se empieza a generar con el agotamiento de la reserva alcalina proveniente de los adictivos antioxidantes ó de los detergentes dispersantes, el proceso de oxidación es irreversible y conlleva finalmente a la formación de acido sulfúrico (H2SO4). Los factores que inciden en el proceso de oxidación del aceite lubricante son: • Azufre es un componente del proceso de oxidación; proviene del aceite base cuando es de origen mineral y del combustible cuando el lubricante proviene de motores de combustión interna. • Oxígeno, es un componente del proceso de oxidación; su presencia es inevitable ya que este proviene del aire y este se va incrementando cuando el equipo en el cual es utilizado el aceite lubricante esta en operación. • Temperatura de la operación del lubricante, actúa como catalizador del proceso de oxidación; este influye mayormente en la medida que la temperatura de operación está por encima de los 50°C. Se tiene que por cada 10°C de incremento en la temperatura de operación por sobre los 50°C, la razón de oxidación se duplica. El dióxido de azufre, es el resultado de la oxidación parcial del aceite lubricante y se origina con el agotamiento de la reserva alcalina del aceite lubricante, siendo a su vez el agua, otro componente del proceso de oxidación. • Emulsiones. Las emulsiones son una mezcla íntima de aceite y agua, generalmente de una apariencia lechosa o nebulosa. Las emulsiones pueden ser de dos tipos: aceite en agua (donde el agua es la fase continua) y agua en aceite (donde el agua es la fase discontinua). Este último caso corresponde a las emulsiones en los aceites usados. (Pollution tecnology research, 1990). 42 2.2.14 Alternativas y otros usos de los aceites usados A continuación se presenta varias alternativas para los aceites usados, ordenadas de acuerdo a principios ambientales. Propuesta por la Comisión Nacional del Medio Ambiente (2006). • Reuso. Es un tratamiento destinado a devolver el uso del producto original. Una forma es el uso como combustible alternativo en hornos cementeros o incineradores. Reciclado. Son tratamientos destinados a mantener lo más alto posible el valor agregado de los aceites lubricantes. Es un término genérico, que incluye a los aceites lubricantes usados y tratados bajo los procesos de reprocesado, recuperación y regenerado. • Procesado. Es la remoción de contaminantes insolubles y productos de la oxidación. Puede ser a través de un tratamiento térmico, filtrado, sedimentación, decantación, deshidratación, centrifugación. Su uso es en mezclas o cortes con o sin agregado de aditivos, el producto obtenido es de calidad similar o equivalente al original. • Regeneración. Mediante distintos tratamientos es posible la recuperación material de las bases lubricantes presentes en aceite original, de manera que resulten aptas para su reformulación y utilización. Casi todos los aceites usados son regenerables, aunque en la práctica la dificultad y el costo hacen inviable esta alternativa para aceites usados con alto contenido de aceites vegetales, aceites sintéticos, agua y sólidos. • Recuperado. Consiste en la separación de sólidos y agua a través de calentamiento, filtración, deshidratación y centrifugación. El aceite obtenido puede usarse como combustible tipo fuel, teniendo menor calidad, con el inconveniente que el proceso en general no elimina los metales pesados, policlorados (PCBs), aditivos. • Valorización energética. Mezclado con fuel-oil (en calderas industriales y hornos de cemento) ya sea por combustión directa o con pre-tratamiento del aceite (separación de agua y sedimentos). El aceite se constituye en uno de los residuos con 43 mayor potencial para ser empleado como combustible por su elevado poder calorífico. Aunque la mayoría de calderas comerciales e industriales de baja potencia de generación, pueden quemar aceites usados, es una práctica no recomendable debido al problema de contaminación potencial del aire, por tratarse de quemas de productos sin control de especificaciones, quemado bajo condiciones no controladas y sin tratamiento de emisiones, especialmente por el contenido de metales pesados. • Destrucción en incineradores de residuos peligrosos, en los casos que presenten niveles de contaminantes de metales pesados o halógenos que no permitan la sustitución de combustible en hornos o calderas industriales. Existen otras alternativas de uso de los aceites lubricantes usados, Propuestas por la Universidad de Don Bosco (2003), tales como: • Membranas asfálticas. Las membranas asfálticas de calidad certificada se confeccionan con asfaltos puros, sin cargas minerales, sobre una tela sintética especial (geotextil) o sobre una película de polietileno (membranas en rollos). Sin embargo, se confeccionan membranas de baja calidad con el agregado de aceites usados previamente filtrados y clarificados en las cuales el aceite le confiere mayor plasticidad. Este uso no recomendable depende de factores económicos y requiere de un adecuado y minucioso control por parte de la autoridad de vigilancia ambiental. • Pinturas y barnices asfálticos. Utilizados en áreas rurales y lacustres para protección de maderas, muelles, embarcaciones. Análisis del desecho aceites y lubricantes. • Breas. Para coberturas de techos y adherentes de membranas. Tapa juntas de cerámicos y losas. En todos estos casos se debería asegurar un tratamiento previo al aceite usado que garantice la seguridad para los usuarios y el ambiente y confirmar la conveniencia tecnológica de esta alternativa. • Caminos, vías férreas y uso agrícola. En los caminos rurales y de ripio pueden emplearse el uso directo en volúmenes y concentraciones recomendadas de acuerdo a estudios técnicos. Igual uso y en similares condiciones puede darse en el 44 control malezas como un insecticida-acaricida de contacto y amplio espectro, para ello se parte de aceite mineral puro, es decir el usado. 2.2.15 Tecnologías de regeneración Existe un gran número de tecnologías para el procesamiento, reutilización y refinación del aceite usado, y algunas de ellas se sabe que son eficientes tanto desde el punto de vista económico como ambiental. • Tratamiento acido - arcilla: El aceite se somete a una evaporación de aquellos productos ligeros como agua e hidrocarburos del rango de la gasolina. Luego se trata con acido sulfúrico y se filtra con arcilla y cal para mejorar su color y su acidez. En la siguiente etapa el aceite se fracciona para separar destilados livianos del tipo de gas-oil y así obtener finalmente la base lubricante. • Destilación a vacio arcilla: El aceite se destila a presión por debajo de la atmosférica, lo que permite operar a bajas temperaturas reduciendo los problemas de descomposición. Se utiliza la arcilla con alta capacidad adsorbente para reducir impurezas, fundamentalmente los metales pesados. • Destilación en vacio e hidro-tratamiento: El aceite usado es deshidratado y son eliminados parte de los hidrocarburos livianos, luego se envía a una torre de destilación a vacío, donde se extraen los componentes livianos remanentes, quedando en el fondo los contaminantes pesados, Los productos livianos separados pueden ser usados como combustibles, los mismos se observan en la figura 2.1 45 Figura ¡Error! No hay texto con el estilo especificado en el documento..1 Diagrama destilación en vacio e hidro-tratamiento • Deshidratación en vacío: La deshidratación en vació es un proceso donde el agua y otras impurezas tales como gasolina, solventes, gases ocluidos (gases disueltos), son removidos por destilación bajo vacío. El agua y el aceite son inmiscibles, lo cual facilita su extracción desde el aceite a través de otros métodos, pero cuando el agua se presenta como una emulsión la extracción de ésta no es posible, siendo la evaporación del agua una alternativa para la extracción de ésta y romper las emulsiones, pero la temperatura de saturación a presión atmosférica degrada el aceite, por lo tanto la evaporación debe darse a una presión tal que la temperatura no afecte al aceite. • Separación centrífuga: En la separación centrífuga, el aceite usado es sometido a la acción de la fuerza centrífuga acelerando el proceso de precipitación de los sólidos al generar aceleraciones considerablemente mayores que la aceleración de gravedad. Las centrífugas son ampliamente utilizadas en la industria y existen variados tipos de éstas, dependiendo de la aplicación. Para el re-acondicionamiento de aceite usado, por lo general las centrífugas más utilizadas son los separadores centrífugos de discos de estancos, auto limpiante. Este tipo de centrífugas pueden 46 procesar un gran volumen de lubricante y en un régimen continuo de operación. En el proceso de separación centrífuga la temperatura, al igual que en la filtración ayuda en el proceso ya que una viscosidad menor facilita la precipitación de los sólidos, lo cual se traduce en un ahorro energético. • Filtración a través de un lecho filtrante: Se utiliza una filtración sobre lecho filtrante, cuando la cantidad de materias que deben retenerse es grande y la dimensión de las partículas contenidas es relativamente pequeña. Efectivamente, para que una filtración de este tipo sea eficaz, es preciso que las materias puedan penetrar profundamente dentro del lecho y no bloquearlo en su superficie. Por otra parte, es preciso que los materiales que componen el lecho, se elijan cuidadosamente, tanto en su granulometría como en la altura de capa, de forma que el filtrado responda a la calidad deseada. Puede efectuarse esta filtración sin un acondicionamiento previo es el caso de la filtración, lenta o rápida, del cual sólo se desea reducir su contenido en materias en suspensión, sin actuar sobre su color o su contenido en materias orgánicas. (Barraque, 1979). Método para el análisis granulométrico del lecho filtrante: Este consiste en obtener cuantitativamente las fracciones de arena, según el sistema americano de clasificación de partículas para ello se hace pasar las diferentes muestras a través de tamices que tienen la rejilla o malla con tamaños distintos, de manera que se obtiene varias fracciones de diversos diámetros de grano, lo que permite clasificar a la arena como muy gruesa, gruesa, media, fina y muy fina de acuerdo a su porcentaje de partículas. (Ramírez, 2001). 2.2.16 Riesgo a la salud y medio ambiente asociado a los aceites usados Algunos compuestos orgánicos presentes en las bases de los aceites vírgenes, los aditivos que contienen y los contaminantes que acumulan durante su uso hacen que estos residuos contengan sustancias perjudiciales para el ser humano y el ambiente. 47 • Ser humano. Una prolongada exposición y repetida a los gases de compuestos orgánicos (aldehídos, cetonas), compuestos aromáticos (tolueno, benceno), metales pesados y otras sustancias (disolventes halogenados, compuestos sulfurados) presentes en aceites usados, que de un modo u otro son arrojados a la atmósfera, son componentes muy dañinos que pueden provocar desde pequeñas afecciones sobre el sistema respiratorio (bronquitis, asma, asfixia) hasta efectos cancerígenos y mutagénicos en distintos órganos debido a su carácter irritante y tóxico. • Aire. Su eliminación mediante combustión incontrolada origina graves problemas de contaminación atmosférica producida por los gases de combustión tóxicos provenientes de compuestos de cloro, fósforo y azufre, por productos de combustión incompleta de compuestos orgánicos presentes en los aceites usados. • Agua. Los aceites usados generan finas películas impermeables en la superficie de los cursos de agua y debido a su insolubilidad impiden el paso de oxígeno a través de ella, produciendo la muerte de organismos que la pueblan. Además de tener efectos técnicos tóxicos diversos para organismos de agua dulce y marinos, este tipo de contaminación puede inutilizar cursos de agua utilizados como fuentes de agua potable. • Suelo. Los hidrocarburos saturados no biodegradables que componen el aceite usado en contacto con el suelo destruye el humus vegetal, y por tanto fertilidad del suelo y generan la contaminación de aguas superficiales y subterráneas. 2.2.17 Calderas Una caldera es una máquina o dispositivo de ingeniería que está diseñado para generar vapor saturado. Éste vapor se genera a través de una transferencia de calor a presión constante, en la cual el fluido, originalmente en fase líquido, se calienta y cambia de fase. 48 Debido a las amplias aplicaciones que tiene el vapor, principalmente de agua, las calderas son muy utilizadas en la industria en aplicaciones como: • Esterilización (tindarización), es común encontrar calderas en los hospitales, las cuales generan vapor para esterilizar los instrumentos médicos, también en los comedores con capacidad industrial se genera vapor para esterilizar los cubiertos así como para la elaboración de alimentos en marmitas. • Calentar otros fluidos, por ejemplo, en la industria petrolera se calienta a los petróleos pesados para mejorar su fluidez y el vapor es muy utilizado. • Generar electricidad a través de un ciclo Rankine. Las calderas son parte fundamental de las centrales termoeléctricas. 2.2.18 Tipos de calderas Las calderas industriales pueden ser clasificadas tanto en acuotubulares y pirotubulares indicando la posición relativa de los gases de combustión con respecto al fluido que está siendo calentado. Acuotubulares. Las calderas Acuotubulares (el agua está dentro de los tubos) eran usadas en centrales eléctricas y otras instalaciones industriales, logrando con un menor diámetro y dimensiones totales una presión de trabajo mayor, para accionar las máquinas a vapor de principios de siglo. En estas calderas, los tubos longitudinales interiores se emplean para aumentar la superficie de calefacción, y están inclinados para que el vapor a mayor temperatura al salir por la parte más alta, provoque un ingreso natural del agua más fría por la parte más baja. Ventajas. • La Caldera de tubos de agua tiene la ventaja de poder trabajar a altas presiones dependiendo del diseño hasta 24.6 (Kg./cm2) 49 • Se fabrican en capacidades de 15 hasta 1500 (Kw.). • La eficiencia térmica está por arriba de cualquier caldera de tubos de humo, ya que se fabrican de 3, 4 y 6 pasos dependiendo de la capacidad. • El tiempo de arranque para producción de vapor a su presión de trabajo no excede los 20 minutos. • El vapor que produce una caldera de tubos de agua es un vapor seco, por lo que en los sistemas de transmisión de calor existe un mayor aprovechamiento. El vapor húmedo producido por una caldera de tubos de humo contiene un porcentaje muy alto de agua, lo cual actúa en las paredes de los sistemas de transmisión como aislante, aumentando el consumo de vapor hasta en un 20%. Pirotubulares. La caldera de vapor pirotubular, concebida especialmente para aprovechamiento de gases de recuperación presenta las siguientes características: el cuerpo de caldera, está formado por un cuerpo cilíndrico de disposición horizontal, incorpora interiormente un paquete multitubular de transmisión de calor y una cámara superior de formación y acumulación de vapor. La circulación de gases se realiza desde una cámara frontal dotada de brida de adaptación, hasta la zona posterior donde termina su recorrido en otra cámara de salida de humo. El acceso al cuerpo de los gases, se realiza mediante puertas atornilladas y abisagradas en la cámara frontal y posterior de entrada y salida de gases, equipadas con bridas de conexión. En cuanto al acceso, al lado agua se efectúa a través de la boca de hombre, situada en la bisectriz superior del cuerpo y con tubuladuras de gran diámetro en la bisectriz inferior y placa posterior para facilitar la limpieza de posible acumulación de lodos. El conjunto completo con sus accesorios, se asienta sobre un soporte deslizante en una bancada sólida de firme construcción, suministrándose como unidad 50 compacta y dispuesta a entrar en funcionamiento tras realizar las conexiones e instalación. 2.2.19 Tipo de combustible • Gas: El gas natural es combustible gaseoso más simple para quemar, que requiere poca preparación y mezcla rápidamente con el aire suministrado. Las calderas industriales generalmente usan quemadores de baja presión que operan entre 1/8 a 4 psi. Es el combustible muy limpio que emite muy pocos contaminantes que intervengan en la contaminación del medio ambiente. • Aceite: Los combustibles de aceite generalmente requieren algún tipo de tratamiento previo de calentamiento, debido a su alta viscosidad a temperatura ambiente. Deben ser atomizados antes de la vaporización y mezcla con el aire de combustión. Tienen elevado grado de contaminación con respecto a los gases. • Carbón: Hay dos sistemas para quemar carbón, pulverizado y con parrilla. El primero de ellos cuenta con cuatro funciones: pulverización, secado, clasificación y transporte al sistema del quemador. Con este sistema es más eficiente la combustión ya que la cantidad de carbón inquemado en las cenizas disminuye. El sistema de parrilla se caracteriza por que hay una cama de combustión sobre una rejilla donde se ubica el carbón y que a través de la cual atraviesa la corriente de aire de combustión. Se utiliza para calderas de menor capacidad que el sistema anterior (de 2000 a 350,000 lbs. de vapor por hora) y alcanza menores eficiencias. 2.2.20 Principales parámetros de operación de una caldera Según International Energy Outlook, (2000), los parámetros más importantes para la operación de las calderas son: • Presión nominal (Pn): Es la presión máxima de funcionamiento admisible del tambor (domo) de la caldera, cuyos valores son estandarizados. Se mide en la parte superior del domo de la caldera 51 • Presión de régimen (Pr): Es uno de los criterios de clasificación de la caldera, es menor que la presión nominal en 5%, es la presión de la caldera durante su explotación, medida antes del sobrecalentador de calor. • Presión de utilización (Pu): Es la presión del vapor medida a la salida del sobrecalentador. • Temperatura nominal (Tn): Es la temperatura del vapor sobrecalentado medida, a flujo nominal de la caldera, después del regulador de temperatura o, a falta de este, a la salida del sobrecalentador. (International Energy Outlook, 2000) • Temperatura del agua de alimentación (Ta): Son valores estandarizados y establecido en función de la presión nominal, es la que se mide a la entrada al economizador, o si falta este componente, a la entrada a la caldera (vaporizador). • flujo nominal (dn): Es el flujo máximo continuo de vapor que debe asegurar la caldera en funcionamiento permanente, con rendimiento menor que el correspondiente al flujo normal. • Flujo normal (d): Es el flujo de vapor correspondiente al funcionamiento de la caldera con rendimiento óptimo, D = 0.8 * Dn. • Flujo pico de vapor (dp): Es el flujo de vapor más elevado que puede producir la caldera en casos excepcionales para un período de funcionamiento de máximo 30 minutos, es igual a Dp = 1.10* Dn. 2.2.21 Determinación de la energía de un combustible. Cada combustible tiene entonces un Poder Calorífico característico este es la máxima cantidad de calor que se puede obtener de él cuando se quema en forma completa y sus productos son enfriados hasta la temperatura original de la mezcla aire-combustible. Entre los productos de la combustión está presente vapor de agua, el cual, dependiendo de la temperatura de los productos, puede permanecer como vapor, puede condensar parcialmente o condensar completamente. Como el vapor al condensar libera calor, mientras más condensado se forme mayor calor se estará obteniendo del combustible. Esto permite diferenciar entre Poder Calorífico Inferior y 52 Poder Calorífico Superior. El Poder Calorífico Inferior indica la cantidad de calor que puede proporcionar el combustible cuando toda el agua en los productos permanece como vapor, mientras el Superior refleja el calor que puede liberar el combustible cuando toda el agua en los productos condensa. El método por medio del cual se obtiene la energía de un combustible es por la bomba calorimétrica la misma determina el poder calorífico de un combustible cuando se quema a volumen constante. (Incropera Frank, 1999) 2.3 Bases legales • “Constitución de la República Bolivariana de Venezuela” (1990). De los derechos ambientales. El capítulo IX de la en sus artículos 127,128 y 129, expone los deberes y derechos de todos los venezolanos de preservar el ambiente. • “Ley sobre sustancias, materiales y desechos peligrosos”(2001). Garantiza regular la generación, uso recolección, almacenamiento, transporte, tratamiento y disposición final de las sustancias, materiales desechos peligrosos, a objeto de regulación, en todo lo relativo a su incidencia y sus efectos en la salud y en el ambiente. • “Ley Penal del Ambiente”(1992). Establece los delitos que violan la conservación, defensa y mejoramiento del ambiente, así como también las sanciones penales y las medidas precautelativas, de restitución y reparación en caso de que se haya afectado los recursos naturales. • “Ley orgánica del ambiente”(2006). Estable las disposiciones y los principios rectores para la gestión del ambiente en el marco del desarrollo sustentable como derecho y deber fundamental del estado y de la sociedad para así contribuir a la seguridad y al logro del máximo bienestar de la población y al sostenimiento del 53 planeta, al igual que desarrolla las garantías y derechos constitucionales a un ambiente sano y seguro y por sobre todo ecológicamente equilibrado. • Norma COVENIN 3061, (2002). “Materiales peligrosos”. Establece una guía para el adiestramiento de personas que manejan, almacenan y/o transportan materiales peligrosos. • Norma COVENIN 372, (1997). Productos derivados del petróleo. “Determinación de los puntos de inflamación y fuego”. Esta norma establece el método de ensayo para determinar el punto de inflamación y fuego, esta técnica describe las propiedades de respuesta al calentamiento y a la llama de los materiales, productos o sistemas, bajo condiciones de laboratorio controladas. • Norma COVENIN 424, (1991). Productos derivados del petróleo. “Determinación de la viscosidad cinemática y cálculo de la viscosidad dinámica”. Establece el método para la determinación de la viscosidad de productos líquidos del petróleo, dicho método depende del comportamiento de la muestra. • Norma COVENIN 427, (2001). Petróleo crudo y sus derivados. “Determinación de agua”. Esta norma establece y especifica el método para determinación del agua en productos de petróleo y derivados de estos materiales. • Norma COVENIN 878, (2001). Productos del petróleo. “Determinación del número de acidez y de basicidad”. Establece y especifica el método para determinar los constituyentes ácidos y básicos de productos de petróleo y lubricantes. • Norma COVENIN 2044, (1983). “Determinación de metales por espectrofotometría”. Esta norma se utiliza para determinar en petróleo crudo, fracciones de craqueo, residuales, destilados y productos de petróleo, tales como aceites lubricantes. • Norma COVENIN 2295, (1999) Productos del petróleo. Determinación del número de acidez por titulación. Esta norma cubre los procedimientos para la determinación de los componentes ácidos en los derivados del petróleo y los lubricantes solubles o casi solubles. 54 • Decreto 2.635. (1998) “Normas para el Control de la Recuperación de Materiales Peligrosos y el Manejo de los Desechos Peligrosos”. Establece regular la recuperación de materiales y el manejo de desechos, cuando los mismos presenten características, composición o condiciones peligrosas representando una fuente de riesgo a la salud y al ambiente.