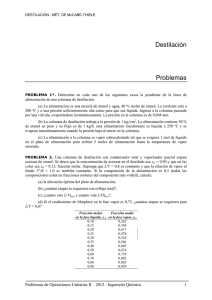

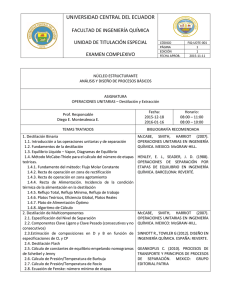

TRABAJO DE GRADO BARBOZA-DIAZ MODULO TUTORIAL

Anuncio