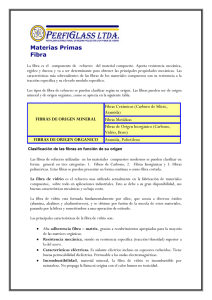

Figura 3. Material compuesto estructural

Anuncio