DISEÑO Y CONSTRUCCIÓN - Universidad San Buenaventura

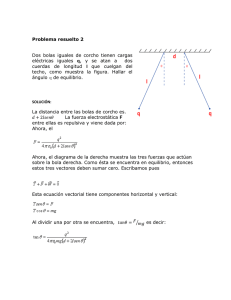

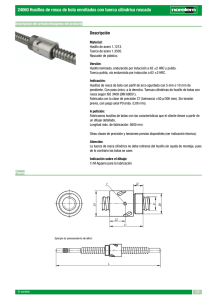

Anuncio