Universidad Tecnológica de Querétaro

Anuncio

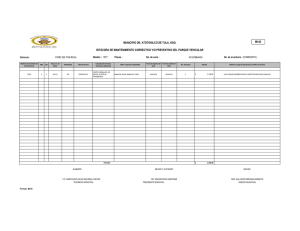

Universidad Tecnológica de Querétaro Firmado digitalmente por Universidad Tecnológica de Querétaro Nombre de reconocimiento (DN): cn=Universidad Tecnológica de Querétaro, o=Universidad Tecnológica de Querétaro, ou, [email protected], c=MX Fecha: 2011.08.24 09:52:23 -05'00' UNIVERSIDAD TECNOLÓGICA DE QUERÉTARO MANTENIMIENTO ÀREA INDUSTRIAL IMPLEMENTACIÒN DEL MANTENIMIENTO AUTÒNOMO DERIVADOS METALICOS DE QUERETARO S.A. DE C.V. Memoria Que como parte de los requisitos para obtener el título de Técnico Superior Universitario Mantenimiento Área Industrial Presenta: Isidro Ramírez Martínez Sergio Lara Pelayo Asesor Empresa Ing. David Conde Salinas Asesor UTEQ Santiago de Querétaro Agosto del 2011 UNIVERSIDAD TECNOLÓGICA DE QUERÉTARO CARRERA MANTENIMIENTO ÁREA INDUSTRIAL IMPLEMENTACIÒN DEL MANTENIMIENTO AUTÒNOMO DERIVADOS METALICOS DE QUERETARO S.A. DE C.V. Memoria Que como parte de los requisitos para obtener el título de Técnico Superior Universitario Mantenimiento Área Industrial Presenta: Isidro Ramírez Martínez Santiago de Querétaro Agosto del 2011 ÍNDICE Resumen 4 Abstract 4 I Introducción 5 II Antecedentes 6 III Justificación 7 IV Objetivos 8 V Alcances 9 VI Fundamentación teórica 11 VII Plan de actividades 15 VIII Recursos materiales y humanos 16 IX Desarrollo del proyecto 17 X Resultados obtenidos 34 XI Análisis de riesgos 35 XII Conclusiones 36 XIII Recomendaciones 37 XIV Referencias 38 Resumen La empresa DERIVADOS METALICOS S.A. DE C.V. no cuenta con una organización bien estructurada de aplicar el mantenimiento autónomo. Se realizará la aplicación del mantenimiento autónomo se seleccionaran las maquinas mas críticas tomando como objetivo principal el historial de las máquinas, experiencia de los operadores y manuales de las mismas. Teniendo así mayor número de información que pueda servir en la realización de dicha aplicación. Se darán propuestas de mejoras para beneficio del programa y que sean notorios en el beneficio de las máquinas para su productividad asignando actividades autónomas a los operadores y preventivas o programadas esperando un buen resultado y satisfacción en los requerimientos que demanda el programa. ABSTRACT: The company DERIVADOS METALICOS DE QUERÉTARO S.A. DE C.V. does not have a well structured organization to implement autonomous maintenance. There will be the implementation of autonomous maintenance machines will be selected by targeting more critical history of major machines, experienced operators and manuals for the same. With so much information that can be used in making such application. Proposed improvements will be given for the benefit of the program and which are common in machines for the benefit of their productivity by assigning independent activity operators and scheduled preventive or expecting a good result and satisfaction on the requirements demanded by the program. 4 CAPITULO I-INTRODUCCIÓN. Este proyecto se inicia a partir del convenio que se crea entre la Universidad Tecnológica de Querétaro y la empresa de Derivados Metálicos de Querétaro S.A. de C.V., en el cual la Universidad se compromete en asesorar y apoyar a la empresa a conseguir la implementación del mantenimiento autónomo en el área de mantenimiento industrial. La Universidad Tecnológica de Querétaro ha desarrollado un plan de estudios para que los cursantes del 6 cuatrimestre de la carrera de TSU, (pertinentes a cada una de sus carreras) realicen proyectos. El presente proyecto apoyará a la implementación del mantenimiento autónomo. El plano que se tratará es el del área de mantenimiento, y para esto se requerirá que el alumno de mantenimiento industrial trabaje bajo un calendario de actividades enfocado a desarrollar procedimientos en el área de mantenimiento. Se seguirá una secuencia de actividades donde se tendrá que respetar para poder elaborar un concentrado de procedimientos y posteriormente hacer un cotejo de lo que se cumplió y en qué grado de satisfacción se cumplió el objetivo. Las actividades del proyecto se iniciarán con el registro de todas las actividades de mantenimiento dentro de la empresa, la cual se llevará a la par de un registro que se va a estar tomando de los movimientos dentro del departamento de mantenimiento, lo que se buscará con esto será formar la estructura para la gestión del área de mantenimiento. Lo que se pretenderá a continuación será establecer una serie de formatos que sean elaborados de manera que contengan las características requeridas por la norma. Al finalizar esto se crearan manuales que sean útiles para facilitar las actividades dentro del mantenimiento. Basados en parámetros de operación y datos técnicos correspondientes a cada equipo. 5 CAPITULO II-ANTECEDENTES Desde los inicios de la empresa hasta la actualidad nunca se ha tenido un sistema de trabajo establecido que se respete, solo cuando hace años que se trabajaba con una cantidad más grande de material se podía anticipar la manera de trabajar en el área de briquetado, porque de este modo las ordenes de producción estaban programadas de acuerdo a la cantidad de material que llegaba de cada tipo de material, esto era lo más cercano a un programa de producción, que anticipaba que limpieza se tenía que hacer a nivel maquinaria para evitar contaminación de material, pero un sistema en forma nunca se ha tenido para el área de mantenimiento por eso nace la necesidad de implementar un mantenimiento autónomo el cual ayude a mantener en optimas condiciones y durabilidad del equipo a largo plazo y una producción mejor. 6 CAPITULO III-JUSTIFICACIÓN Primero se tiene que elaborar un formato de mantenimiento autónomo para después y hacer un procedimiento de cómo realizar el mantenimiento autónomo y esto con objeto de medir delimitar un rango de prioridades que resultaran después de ver que falla es la que más veces se presenta y también se puede ver la eficiencia del departamento. RESPUESTA Primero se tienen que revisar si los equipos cuentan con un manual de operación el cual especifique en qué condiciones debe de estar la máquina para trabajar en optimas condiciones. Una vez definidos los parámetros de operación se debe de dar a conocer (puede ser por medio de ayudas visuales o un manual de operación) que aspectos importantes debe de tener en cuenta el operador para que su máquina trabaje correctamente, en caso de no contar con manuales de operación se puede hacer una consulta al operador de cuáles son las condiciones normales en las que trabaja su máquina, para que de esto se pueda sacar un índice de valores de operación. 7 CAPITULO IV- OBJETIVOS Se persigue formar el pilar que será base del sistema de trabajo del área de mantenimiento el cual será la elaboración de un mantenimiento autónomo que pretende estar en función en conjunto con el sistema de gestión de la calidad de la empresa de DEMETAL, el cual permita aumentar la vida útil de la maquinaria y el equipo del área de producción y evitar paros de las mismas. Para esto se necesita primero establecer formatos y procedimientos que dirijan la captura de datos de cada una de las actividades que actualmente se están realizando y que se tienen que hacer de acuerdo al manual de uso de aquí hacer un análisis de cada uno de los parámetros que requerimos establecer, de aquí se toman referencias para saber cómo se va a actuar y de qué forma se va implementar cada una de las etapas del mantenimiento en la empresa. • Lograr las condiciones básicas de los equipos. • Establecer una nueva disciplina de inspección por parte del personal Operativo. • Crear una nueva forma de dirección fundamentada en el autocontrol y Empoderamiento. 8 CAPITULO V- ALCANCES. El alcance de este proyecto es diseñar un sistema de mantenimiento autónomo al interior de DEMETAL.las ares escogidas para estas propuestas son las áreas mas productivas y de apoyo, esto es: Cabina de operación Ala chica Ala grande -PRENSA CIZALLA HARRIS -GUILLOTINA HIDRAULICA LOURITEX 9 -GRUA SENNEBOGEN EL DISEÑO DE ESTE SISTEMA INCLUYE VARIOS LOS SIGUIENTES ASPECTOS: • La definición de un plan y una metodología implantación que se permita una correcta ejecución de la herramienta. • La elaboración de un marco conceptual que establezca las bases y la forma de entender el mantenimiento autónomo al interior de la empresa. • La elaboración de un procedimiento que sirva como guía para futuras implantaciones. • La elaboración del material didáctico que servirá como base para el entrenamiento de todos los participantes. • El diseño y la elaboración de los formatos y documentos requeridos en cada una de las etapas del mantenimiento autónomo. • El diseño de los medio para desplegar la información en cada una de las instancias de la implantación. Además Suministrar al personal de aprendizaje las herramientas y técnicas necesarias para renovar equipos de trabajo en labores de mantenimiento, con el fin de obtener el mayor periodo de vida útil, disponibilidad, operatividad y rendimiento de los equipos reflejado en índices de productividad de calidad. A QUIEN VA DIRIGIDO: Personal encargado del mantenimiento mecánico, eléctrico y en general en la empresa. 10 CAPITULO VI-FUNDAMENTACION TEORICA. Generalidades del TPM. TPM es el mantenimiento productivo realizado por todos los empleados de la organización, a través de actividades en pequeños grupos. TPM basa su filosofía en el principio de que la mejora de los equipos debe de involucrar a toda la organización desde los operarios hasta la alta dirección, es decir, un mantenimiento en el conjunto de la empresa. TPM constituye un nuevo concepto en materia de administración, basado en los siguientes cinco principios fundamentales: • Participación de todo el personal, desde la alta dirección hasta los operadores de planta. Incluir a todos y cada uno de ellos permite garantizar el éxito de los objetivos trazados por TPM. • Implementación de un sistema de gestión en las plantas de tal manera que se facilite la eliminación de las pérdidas antes de que se produzcan y se consigan los objetivos. • Implantación del mantenimiento preventivo como medio básico para alcanzar el objetivo de cero pérdidas, mediante actividades realizadas por pequeños equipos de trabajo apoyados en el mantenimiento autónomo. • Aplicación de los sistemas de gestión en todos los aspectos de la producción, incluyendo diseño y desarrollo, ventas y dirección. “La innovación principal de TPM radica en que los operarios se hacen cargo del mantenimiento básico de su equipo. Mantienen sus máquinas en buen estado de funcionamiento y desarrollan la capacidad de detectar problemas potenciales antes de que ocasionen averías” La aplicación de TPM garantiza a las empresas resultados en cuanto a la mejora de la productividad de los equipos, mejoras corporativas, mayor capacitación del personal y transformación del puesto de trabajo. Entre los ejemplos principales y fundamentales de TPM se tienen: 11 • Reducción de averías en los equipos. • Reducción del tiempo de espera y de reparación de los equipos. • Utilización eficaz de los equipos existentes. • Control de la precisión de las herramientas y equipos. • Promoción y conservación de los recursos naturales y economía de los recursos energéticos. • Formación y entrenamiento del personal. Con base en lo anterior, existen tres principales razones por las cuales muchas empresas han optado por la implementación de TPM en sus instalaciones: • Obtención de resultados tangibles significativos. Luego de una inversión en tiempo, recursos humanos y financieros, se logra una drástica reducción de desperdicios en los equipos, así como la eliminación de tiempos perdidos y paradas menores, disminución de defectos de calidad, aumento de calidad, aumento de la productividad, reducción de costos, inventarios y accidentes. • Transformación del entorno de la planta. A través de TPM una planta sucia, cubierta de aceite y grasa, con fugas de vapor, aire comprimido y desperdicios, puede transformarse en un entorno de trabajo grato y seguro. Con esta transformación los clientes quedan gratamente impresionados por estos cambios y aumenta su confianza en los productos y en la calidad de la gestión de la empresa. • Transformación de los trabajadores de la planta. A medida que las actividades de TPM empiezan a rendir resultados concretos, los trabajadores se motivan y aumenta su integración en el trabajo, aumentando así el número de sugerencias de mejora dadas por estos. 3.1.2 Pilares de TPM. TPM se implementa a partir de ocho pilares, que son indispensables para lograr la mejora empresarial mencionada anteriormente. Estos están encargados de poner en práctica actividades que busquen el cumplimiento de los objetivos estratégicos que la compañía busca a través de TPM; 12 Mejoras enfocadas. El objetivo general de este pilar es incrementar la eficiencia global de la producción, por medio de la eliminación de las pérdidas que afectan a equipos y procesos. Las actividades realizadas estarán a cargo de un grupo conformado por ingenieros de planta, técnicos de mantenimiento y operarios. Mantenimiento autónomo. Su objetivo es establecer, mejorar y sostener las condiciones básicas de los equipos a través de actividades de limpieza, lubricación y ajustes correctos. Estas tres actividades serán desarrolladas por cada uno de los operadores con el fin de que estos entiendan su equipo, se hagan cargo de él y así prevenir el deterioro acelerado de estos y la detección oportuna de futuras averías. En este pilar es importantísimo el trabajo conjunto de los operadores y el personal de mantenimiento, para poder erradicar el pensamiento de “yo opero, tu arreglas”. Entrenamiento. Su objetivo es formar al personal para que responda positivamente al cambio que trae TPM. Esta formación buscara el desarrollo de las nuevas habilidades y conocimientos que sirvan de soporte a la nueva filosofía, basándose en las necesidades individuales que cada cual tenga en su puesto de trabajo. Control inicial. Este pilar busca que la entrada de nuevos productos y nuevos equipos no sea caótica para la planta y que no afectan la productividad con la que se veían trabajando. Esta gestión se realiza para obtener productos fáciles de fábrica y equipos fáciles de mantener, para lograrlo lo más rápido posible, condiciones de producción establece con el menor número de defectos. Mantenimiento de calidad. Su objetivo es buscar una relación entre los defectos de los productos y las entradas de todo proceso, mano de obra, máquinas, métodos y materiales , con el fin de establecer parámetros que 13 puedan fijar las condiciones del proceso y así ejecutar acciones que prevengan futuros defectos. TPM en oficinas. Su objetivo es lograr que las mejoras lleguen a la gerencia de los departamentos administrativos y actividades de soporte y que no solo sean actividades en la planta de producción. Estas mejoras buscan un fortalecimiento de estas áreas, al lograr un equilibrio entre las actividades primarias de la cadena de valor y de las actividades de soporte. 14 CAPITULO VII-PLAN DE ACTIVIDADES: CRONOGRAMA UNIVERSIDAD TECNOLÓGICA DE QUERETARO MANTENIMIENTO INDUSTRIAL Asesor de UTEQ:ing. David conde Asesor de empresa:Sergio Lara Pelayo 01al 12 agosto 25al 29 julio 11al 22 06al 10 junio 16al 03 2al 6 ACTIVIDAD 9al 13 mayo 13al 08 Proyecto:implantacion de mantenimiento autonomo Empresa:Derivados Metalicos De Querétaro S.A DE C.V. Implementacion de mantenimiento autónomo 1.‐Inducción al sistema documental de mantto autónomo 2.‐Inducción a los procedimientos 3.‐Comparación entre lo documentado y lo ejecutado 4.‐Establecer brechas de operación 5.‐Alinear el mantto autónomo con las prácticas de operación 6.‐Difusión y arranque oficial de mantto autónomo 7.‐elaboracion de material de mantto autónomo ( curso) 8.‐Actividades miscelaneas P R P R P R P R P R P R P R P R P=Avance programando R= Avance real 15 CAPITULO VIII-RECURSOS HUMANOS Y MATERIALES. HUMANOS: En el caso de recursos humanos se necesito la colaboración del gerente general el Lic. José María Montes Hernández para autorizar formatos e instructivos realizados, gerente de planta el Sr. Sergio Lara Pelayo su apoyo fue de gran ayuda e importancia así mismo el Sr. Cándido cruz apoyo con su experiencia laboral en el ámbito de mantenimiento hacia las briqueteadoras, ya que son las que más presentan fallas durante la estancia. Miguel Ángel Paz Alvarado su apoyo fue importante para realizar algunos formatos de transporte. También fue de gran ayuda la colaboración de los operadores de dichas maquinas expertos en su funcionamiento. MATERIALES: Manuales de las máquinas: Documento que muestra la información adecuada, ágil y verídica de una máquina, estos datos muestran una serie de actividades que aportan a la elaboración de este programa. También se necesito plotear unos formatos de mantenimiento autónomo para pegarlos en determinadas maquinas de igual forma se necesito de ellas para crearlos, las cuales fueron las siguientes: -PRENSA CIZALLA HARRIS BSH-1003 SERIAL 1069: -GUILLOTINA HIDRAULICA PHGM 450 TONS SERIE: 39.465.355.9.35.10 (LOURITEX): -GRUA SENNEBOGEN MOD. 830M SERIE “D”. MOTOR CUMMINS 206 HP. PESO 84,900 LBS. 16 CAPITULO IX-DESARROLLO DEL PROYECTO. • Elaboración de bitácora de mantenimiento correctivo para controlar las OT: Se elaborara como primer registro de las actividades que efectúa el departamento de mantenimiento en todos los equipos que se atienden, se basará en un formato que se llenará conforme surjan las averías y éstas se vayan atendiendo, registrando la descripción de cada trabajo de mantenimiento y sirviendo de respaldo de las OT. Esta actividad fue la primera en realizarse, ya que para poder obtener la información fue necesario registrar día con día las actividades del departamento de mantenimiento. Posteriormente reemplazaba los reportes de avería, dando entrada directa a los desperfectos en la bitácora, esta actividad está en un 100% cumplida. • Levantamiento de inventario para crear una relación de equipos: Se hará un registro del equipo con el que cuenta la planta de DEMETAL, en Av. Epigmenio González y en la Sucursal en av. Camelinas No. 701, Col. Jurica, donde se capturará la información técnica de cada uno de los equipos y máquinas que se tiene, tanto los del área de producción como los periféricos. Todos llevan deben de estar en un mismo formato y se deberá de consultar los manuales de cada equipo para capturar parámetros que especifica el fabricante. • La información recabada, necesaria para llenar los formatos requeridos fue extraída de los manuales del equipo y directamente de los datos físicos con los que cuenta el equipo. Existió el inconveniente de que algunas máquinas no contaban con sus manuales originales, pero esto se reemplazó, tras la búsqueda de sus parámetros directamente de sus páginas de Internet disponibles en la red. • Elaboración de manual de mantenimiento autónomo para facilitar operación de maquina: Se realizará una investigación de los parámetros que se tienen que respetar en las maquinas para que puedan trabajar correctamente. • Procedimientos del mantenimiento autónomo: Este se llevará a cabo tomando en cuenta las actividades que se han venido realizando, para esto es necesario se realice un análisis de los datos registrados anteriormente para poder hacer un desarrollo desde cómo se va implementar, pasando por definir el objetivo de esta implementación para de esto realizar políticas que reglamenten la función de cada operador al estar ejecutando, así como un formato que se ha de 17 respetar junto con un diagrama de flujo de la actividad y una descripción del desarrollo de esta implementación. 18 MANUAL DE MANTENIMIENTO AUTÓNOMO 19 INTRODUCCIÓN: La elaboración del siguiente documento nace a partir de la necesidad de crear un sistema por medio del cual el operador pueda apoyarse para ejecutar un Mantenimiento Autónomo efectivo a su equipo de trabajo. OBJETIVO: Lo que se persigue es que el operador se involucre en las actividades del TPM. En donde su tarea será el mantener limpio su lugar de trabajo y ocuparse de que su máquina este correctamente lubricada y así evite surjan fallas por causas menores como la falta de limpieza de algunos mecanismos de su equipo o falta de lubricación del mismo. POLÍTICAS: • Todas las tareas que sean marcadas en el manual deberán de ser ejecutadas a diario • La frecuencia de actividades como lubricación deberán de ser periódicas dependiendo de los requerimientos del equipo. • Los trabajadores deberán de realizar inspecciones rutinarias del funcionamiento de sus máquinas. • Deberá de existir una capacitación previa de las implicaciones del mantenimiento autónomo de las máquinas para concientizar de la importancia de su implementación a los trabajadores. • Los posibles ajustes que la máquina requiera solo serán realizados por el operador si son aprobados dentro del manual de actividades. • En caso de detectar fallas mayores se deberá de dar parte al técnico de mantenimiento para su atención inmediata. • Control de las inspecciones por medio de un check list. 20 DIAGRAMA DE FLUJO: SUPERVISIÓN DE LAS ACTIVIDADES EXTRACCIÓN DE DATOS TÉCNICOS DEL EQUIPO CREACIÓN DE LA SECUENCIA DE LAS ACTIVIDADES A REALIZAR EJECUCIÓN DE LAS ACTIVIDADES MANUAL DE MANTENIMIENTO AUTÓNOMO APROBACIÓN DEL MANUAL DE MANTENIMIENTO AUTÓNOMO ELABORACIÓN DE AYUDAS VISUALES DESARROLLO DEL PROCESO: Los 7 pasos del mantenimiento autónomo 1.- Llevar a cabo la inspección e limpieza inicial. 2.- Eliminar las fuentes de contaminación y lugares inaccesibles. 3.- Establecer estándares provisionales de limpieza, inspección y lubricación. 4.- Realizar un entrenamiento en inspección y desarrollar procedimientos de inspección. 5.- Conducir inspecciones generales regularmente y mejorar los procedimientos de inspección. 6.- Mejorar la administración y el control del lugar de trabajo. 7.- Participar en actividades avanzadas de mejorar. 21 CÓDIGO:PR-P-06 ÁREA DE MANTENIMIENTO INDUSTRIAL REVISIÓN:01 MANTENIMIENTO AUTÓNOMO FECHA:15-06-11 PRENSA CIZALLA HARRIS BSH-1003 SERIAL 1069 MANTENIMIENTO DIARIO 1 2 3 4 5 6 7 8 9 REVISAR EL NIVEL DE ACEITE ESTE DEBERA ESTAR ENTRE 2 Y 6 PULGADAS DE ARRIBA DEL TANQUE. REVISAR FUGAS EN GENERAL EN TODA LA MAQUINA. REVISAR LA PRESION DEL FILTRO, SI ES MAYOR A 50 LBS LOS FILTROS DEBERAN SER CAMBIADOS. REVISAR LA TEMPERATURA DEL ACEITE AL MENOS DOS VECES AL DIA DEBERA ESTAR DEBAJO DE 140° F. REVISAR TORNILLOS, TUERCAS Y APRETAR SI ES NECESARIO, DESPUES DE LOS PRIMEROS 30 DIAS DE OPERACION ESTA FRECUENCIA PUEDE SER REDUCIDA A CADA SEMANA. REVISAR EL NIVEL EN EL TANQUE DE LUBRICACION. REVISAR QUE EL CABEZAL DE CORTE Y LA ABRAZADERA ESTEN SIENDO LUBRICADOS. REVISAR TODAS LAS PLACAS DE DESGASTE Y REPONER TORNILLOS QUEBRADOS. DURANTE TIEMPO DE FRIO LA TEMPERATURA DE OPERACIÓN MINIMA SERA DE 50° FARENGHEITH. MANTENIMIENTO SEMANAL 1 2 3 4 5 6 7 8 9 10 11 REVISAR Y EN SU CASO AJUSTAR LAS PRESIONES HIDRAULICAS. ENGRASAR LOS COPLEES DE LOS MOTORES. ENGRASAR LAS BISAGRAS DE LAS ALAS. ENGRASAR LOS PERNOS TRUNION DE TODOS LOS CILINDROS HIDRAULICOS. ENGRASAR LA BOCATIJERA DE TODOS LOS CILINDROS. ENGRASAR Y LUBRICAR LA BASE DE LOS CILINDROS. ENGRASAR EL PERNO DE LA BASE DEL CILINDRO DE LA TOLVA Y EL PERNO QUE LA UNE. REVISAR SI ALGUN CILINDRO ESTA TIRANDO ACEITE POR EL ESTOPERO. REVISAR LOS TORNILLOS DE LOS ESTOPEROS. REVISAR EL ESTADO DE LAS CUCHILLAS DE CORTE Y LA CALIBRACION ENTRE 0.010 Y 0.015". HACER UNA INSPECCION VISUAL DE TUERCAS, TORNILLOS Y APRETAR SI SE REQUIERE. MANTENIMIENTO QUINCENAL 1 2 REVISAR Y LIMPIAR FILTROS DE MALLA LOCALIZADOS EN EL TANQUE HIDRAULICO. LIMPIAR LOS IMANES LOCALIZADOS EN EL TANQUE HIDRAULICO. MANTENIMIENTO MENSUAL 1 2 3 4 5 CHECAR EL DESGASTE DE LAS PLACAS PARA REEMPLAZARLAS SI ES NECESARIO. INSPECCIONAR LA ABRAZADERA PARA REVISAR DESGASTE Y CHECAR ESQUINAS SI ESTAN REDONDAS SOLDAR SI SE REQUIERE PARA CUADRARLAS. SE PUEDE APLICAR UN PASO FINAL CON SOLDADURA MICRO ALAMBRE. LIMPIEZA A TABLEROS DE CONTROL Y OPERACIÓN (SOPLETEAR). REAPRETAR TORNILLERIA EN TABLEROS DE CONTROL. MANTENIMIENTO ANUAL 1 2 3 4 5 6 SACAR EL ACEITE Y LIMPIAR EL TANQUE. ANALIZAR LA CALIDAD DEL ACEITE. FILTRAR EL ACEITE ANTES DE RELLENAR EL TANQUE. REVISAR LOS TABLEROS DE LOS MOTORES POR RUIDO O DESGASTE. ENGRASAR LAS CUÑAS DE CALIBRACION. MANTENIMIENTO A SUBESTACIONES. USAR ACEITE EN EL SISTEMA DE LUBRICACION: "ENGRANES COMPUESTOS 4A (ISO-32O)". USAR ACEITE HIDRAULICO: MH-300 (ISO-68) USAR GRASA TIPO: MULTILITIO 1 22 ÁREA DE MANTTO INDUSTRIAL CÓDIGO:PR-P-10 REVISIÓN: 01 MANTENIMIENTO AUTÓNOMO FECHA:15-06-11 GRUA SENNEBOGEN MODELO 825 + 830 MANTENIMIENTO DIARIO/SEMANAL 1 2 3 4 5 6 7 8 9 10 11 12 13 14 LIMPIAR GRUA DIARIAMENTE. CHECAR EL VASTAGO DEL EMBOLO QUE NO ESTE FISURADO. CHECAR CILINDROS HIDRAULICOS QUE NO TENGAN FUGAS. CHECAR QUE LAS TUERCAS ESTÉN APRETADAS Y ANILLOS INTERMEDIOS ESTÉN SUJETOS. CHECAR PRESION DE NEUMÁTICOS(EN CASO DE NEUMATICOS DE AIRE). CHECAR SISTEMA HIDRÁULICO QUE NO HAYA FUGAS. CHECAR NIVEL DE ACEITE EN HIDRAULICO,PARA MOTOR,COMBUSTIBLE. CHECAR SISTEMA DE REFIRGERACIÓN QUE NO TENGA FUGAS. CHECAR SI HAY AGUA EN EL SEPARADOR DE COMBUSTIBLE. COMPROBAR QUE LAS BATERÍAS ESTÁN SUJETAS CORRECTAMENTE. COMPROBAR QUE TODOS LOS PUNTOS DE LUBRICACIÓN ESTÉN LUBRICADOS. CHECAR QUE LA CORONA GIRATORIA TENGA SUFICIENTE GRASA. CHECAR LA CADENA PORTA CABLES NO ESTE DAÑADA/GASTADA. CHECAR QUE EL ENGRANAJE DISTRIBUIDOR QUE NO TENGA FUGAS. MANTENIMIENTO QUINCENAL 1 INSPECCIONAR JUEGO DE CORONA GIRATORIA(MEDICIÓN DEL DESGASTE). 2 VERIFICAR SISTEMA HIDRÁULICO(FILTRO DE RETORNO, DE ACEITE Y PILOTO). 3 CHECAR ENGRANAJE DISTRIBUIDOS DE LA BOMBA(CAMBIO DE ACEITE). MANTENIMIENTO MENSUAL 1 2 3 4 5 6 7 CAMBIAR EL ACEITE DEL MOTOR Y CHECAR ACCIONAMIENTO DE AVANCE 1 2 3 4 5 6 CHECAR REVESTIMIENTO(BISAGRAS,CIERRES RÁPIDOS Y LOS MUELLES DE GAS). CHECAR NIVEL DE ACEITE EN:CUBO,DIFERENCIAL Y DIVISOR DE FUERZA EN EL EJE DE DIRECCION. LUBRICAR SUS ARTICULACIONES DEL ÁRBOL CARDAN ATRAVÉZ DE RACORES DE LUBRICACIÓN. CHECAR NIVEL DE ACEITE EN: CUBO Y DIFERENCIAL EN EL EJE RÍGIDO. INSPECCIONAR CABINA, AIRE ACONDICIONADO Y CALEFACCIÓN INDEPENDIENTE. CHECAR NIVEL DE ACEITE EN EL ENGRANAJE DISTRIBUIDOR DE LA BOMBA. CHECAR UNIONES ATORNILLADAS DEL COMPRESOR DE AIRE ACONDICIONADO. MANTENIMIENTO ANUAL COMPROBACION CON 1 CARGA DE TONELADA. CHECAR CONSTRUCCION DE ACERO(DEFORMACIÓN,DAÑOS,CORROSIÓN,FISURAS). CHECAR EL LASTRE QUE ESTE SUJETO SI NO APRETARLO CON EL PAR DE APRIETE NECESARIO. CHECAR SISTEMA HIDRÁULICO(FILTRO DE VENTILACIÓN:CAMBIAR DEPOSITO HIDRÁULICO). CAMBIAR EL FILTRO DE CARTUCHO DE RECAMBIO Y SEGURIDAD. usar refrigerante: FLEETGUARD ES COMPLEAT tipo de grasa a usar en el sistema de lubricacion central: NLGI-2 (MULTILITIO 1) usar aceite hidráulico: MH-22O (ISO-46) 23 ÁREA DE MANTENIMIENTO INDUSTRIAL CÓDIGO:PR-P-07 REVISÍON:01 MANTENIMIENTO AUTÓNOMO FECHA:15-06-11 GUILLOTINA HIDRÁULICA PHGM 450 TONS SERIE: 39.465.355.9.35.10 (LOURITEX) MANTENIMIENTO DIARIO 1 INSPECCIONAR LOS PUNTOS DE LUBRICACION. 2 LUBRICAR BARRA COLECTORA DE LA GUILLOTINA MANUALMENTE. 3 CHECAR NIVEL DE ACEITE DE LA UNIDAD DE LUBRICACION QUE ESTE EN EL NIVEL OPTIMO. 4 LIMPIEZA DE FILTROS Y EXTRAER IMPUREZAS EXTRAÑAS. 5 REALIZAR PURGAS PARA QUE SALGA EL AIRE DEL SISTEMA HIDRAULICO. MANTENIMIENTO SEMANAL 1 LAVAR MAQUINA, RETIRAR RESIDUOS Y LIMPIAR EL ESPEJO DEL LASER(CON ALCOHOL). 2 LIMPIAR REFLECTOR DE FOTOCELULA DEL COMPACTADOR. 3 APRETAR TORNILLOS DE LAMINAS Y FIJAR LOS CILINDROS. 4 VERIFICAR LA HOLGURA DE LA GUILLOTINA (0,2 Y 0.5 mm). 5 VERIFICAR SI EXISTEN SENSORES MAL POSICIONADOS. 6 VERIFICAR MAQUINA EN GENERAL SI HAY UNA ANOMALIA VISIBLE. 7 CHECAR EN LOS EJES DE LOS CILINDROS HIDRAULICOS QUE NO ESTEN DAÑADOS. 8 VERIFICAR NIVEL DE ACEITE HIDRAULICO QUE HAYA SUFICIENTE. 9 LIMPIAR FILTROS DE RETORNO Y DE AIRE EN DEPOSITO DE ACEITE. 10 LIMPIAR BARRA RECOLECTORA DE GUILLOTINA MANUALMENTE. MANTENIMIENTO QUINCENAL 1 MAQUINA EN REPOSO 24 HRS, SACAR DEL DEPOSITO DE ACEITE HIDRAULICO A TRAVEZ DE PURGA INFERIOR DEL CIRCUITO HIDRAULICO 0.5 LTS DE ACEITE A UNA BOTELLA LIMPIA Y PONER UNA PEGATINA EN LA MISMA CON INFORMACIÓN DE LA FECHA Y HORAS DE LA MAQUINA. 2 HACER COMPARACON DE MUESTRAS DE ACEITE DE DIFERENTES FECHAS. 3 CHECAR VISCOSIDAD E IMPUREZAS, SI HAY ALTERACIÓN ENVIARLA AL REPRESENTANTE DE DICHA MARCA CON EL FIN DE QUE SEA ANALIZADO Y NO AFECTE EL TRABAJO DE LA MAQUINA. 4 VERIFICAR POSICION DE DE CADA SENSOR Y APRETARLOS. 5 CHECAR LAMINAS DE CORTE QUE ESTEN EN BUEN ESTADO DE LOCONTRARIO SUSTITUIRLAS. 6 SEGUIR INSPECCIONANDO LOS PUNTOS DE LUBRICACION. 7 CUBRIR LA TABLA DE MANTENIMIENTO. MANTENIMIENTO MENSUAL 1 VERIFICAR NIVELES DE ACEITE HIDRAULICO. 2 VERIFICAR CARTUCHOS DE LOS FILTROS DE RETORNO Y HACER LIMPIEZA CON 3 CARBURANTE Y SECARLOS CON AIRE COMPRIMIDO Y SI ESTAN DAÑADOS SUSTITUIRLOS. 4 NO OLVIDAR PUNTOS SEMANALES Y QUINCENALES A REALIZAR. 5 VERIFICAR EL ESTADO DE LOS INTERRUPTORES DE EMERGENCIA PARA EVITAR ACCIDENTES. MANTENIMIIENTO ANUAL 1 SUSTITUIR DEPOSITO DE ACEITE HIDRAULICO EN CASO DE QUE HAYA ALGUNA ANOMALIA. 2 SUSTITUIR LOS FILTROS DE RETORNO Y AIRE HIDRAULICO. 3 HACER LAVADO DE TODO EL SISTEMA HIDRAULICO INCLUYENDO TUBERIA. 4 CHECAR EL ESTANCAMIENTO DE CILINDROS HIDRAULICOS,SI ESTAN DAÑADOS HACER CAMBIO. 5 SUSTITUIR TODOS LOS TORNILLOS DAÑADOS Y LOS RESPECTIVOS ANILLOS DE RESORTE. USAR ACEITE EN EL SISTEMA DE LUBRICACION: "ENGRANES COMPUESTOS 4A (ISO-32O USAR ACEITE HIDRAULICO: MH-300 (ISO-68) USAR GRASA TIPO: MULTILITIO 1 24 BITÁCORA DE MANTENIMIENTO CORRECTIVO 25 BITACORA DE MANTENIMIENTO CORRECTIVO INTRODUCCIÓN: Es necesario crear un documento en el cual llevar el registro de todas las órdenes de trabajo emitidas, para poder sustraer características claves como los pueden ser el análisis de eficiencia OBJETIVO: Lo que se persigue es el llevar un registro diario de las averías que se presentan. POLITICAS: 1.- Control de OT 2.- Sirve de historial 3.- Atiende prioridades 4.- Ayuda a mejorar los tiempos de respuesta 5.- Distribución del trabajo del personal 6.- Detección de fallas frecuentes 7.- Detección de áreas con más falla 8.- Predicción más útil 9.- Se anulan OT abiertas 10.- Herramienta utilizada 11.- Capacitación 12.- Eficiencia 13.- Es un antecedente de MP 26 DIAGRAMA DE FLUJO: USUARIO REPORTE DE AVERÍA SUPERVISOR OT HISTORIAL BITÁCORA TÉCNICO/ CONTARTISTISTA EJECUTA VALE DE SALIDA 27 Código:MM-F-002 CRITERIO DE PRIORIDADES BITÁCORA GENERAL DE MANTENIMIENTO A. CRITICO B. URGENTE CORRECTIVO C. NORMAL Mes: junio-julio Fecha No. De OT causa de falla Edificio Prioridad Tec. De mantenimiento 13/06/2011 13/06/2011 13/06/2011 13/06/2011 13/06/2011 14/06/2011 14/06/2011 17/06/2011 22/06/2011 23/06/2011 07/07/2011 07/07/2011 08/07/2011 11/07/2011 13/07/2011 14/07/2011 16/07/2011 18/07/2011 20/07/2011 21/07/2011 22/07/2011 25/07/2011 25/07/2011 001 002 003 004 005 006 007 008 009 010 011 012 013 014 015 016 017 018 019 020 021 022 023 024 Se atasca la puerta de salida Se atasca la cuchilla de E.P. Se aflojaron tuercas Falla en sistema electrico Sistema hidraulico pierde presiòn Falla micros-witch Bateria pala mecanica no carga Se atasca puerta de salida Roptura de banda transportadora Cambio de placas de la cubierta Cambio de dientes molino Armado de molino Falta afinación a minicargador Se rompio banda transportadora Grua(pulpo) Fuga de agua de briqu Flecha de briquetador Falla micros-witch Acoplamiento de banda transp Gato hidraulico Desajuste de banda Radiador de minicargador Trono banda de minicargador Ajuste de banda de briqueta jurica jurica jurica jurica jurica jurica jurica jurica jurica jurica jurica jurica jurica jurica jurica jurica jurica jurica jurica jurica jurica jurica jurica jurica B B C B A A B B A B B A B A B A A A A B B B A A Josè Pueblito Pacheco Servicio Tecnico Externo Armando Alvarez Candido Cruz Candido Cruz Ismael Romero Candido Cruz Saul Mata Soto Candido Cruz Candido Cruz Ismael Romero Candido Cruz Candido Cruz Candido Cruz Candido Cruz Candido Cruz Candido Cruz Candido Cruz Candido Cruz Candido Cruz Candido Cruz Candido Cruz Candido Cruz Candido Cruz 26/07/2011 Tiempo de respuesta 13/06/2011 13/06/2011 13/06/2011 15/06/2011 14/06/2011 14/06/2011 16/06/2011 17/06/2011 22/06/2011 23/06/2011 07/07/2011 08/07/2011 08/07/2011 11/07/2011 13/07/2011 14/07/2011 16/07/2011 18/07/2011 20/07/2011 21/07/2011 22/07/2011 Observaciones El operador arreglo falla Cabiar checs para solucionar problema Este ajuste lo hacen los operadores Se necesito ir a cargarla a otro lugar Las placas necesitan ser cambiadas Una banda nueva serìa la mejor opciòn 25/07/2011 25/07/2011 26/07/2011 28 ORDEN DE TRABAJO (OT) 29 ORDEN DE TRABAJO (OT) INTRODUCCIÓN: La OT es creada a partir de que es necesario contar con un control de los trabajos efectuados por el departamento de mantenimiento, por medio de esta, va a ser atendida alguna falla surgida en los equipos o maquinaría de la empresa. OBJETIVO: El objetivo principal de la OT es controlar en primer lugar los recursos humanos, materiales, económicos y técnicos a través de la ejecución de los programas de mantenimiento. POLITICAS: • Invariablemente para todos los Mantenimientos Correctivos y Mantenimientos Preventivos debe de existir una OT previa a su ejecución. • Todas las órdenes de trabajo se deben de archivar por lo menos por un lapso de 2 años. • Toda OT debe aleatoriamente debe ser verificada. • Todas las OT deben ser cerradas en un plazo de 1 mes. • Las OT deben registrarse en una bitácora. • Se deben de respetar las prioridades, previamente establecidas. 30 DIAGRAMA DE FLUJO: MP BITÁCORA HISTORIAL MC TÉCNICO OT CONTRATISTA BITÁCORA NECESIDAD ALMACÉN EJECUCIÓN SUPERVISIÓN RECIBO DE COMFORMIDAD 31 ORDEN DE TRABAJO DEPARTAMENTO DE MANTENIMIENTO Fecha de realización: MM-F-OO2 Tipo de mantenimiento Predictivo PreventivoCorrectivo No. OT Prioridad A( ) B( ) C( ) Nombre del equipo No. De serie Area Solicita Asignado a Hora de recepción OT Tiempo estimado Hora de inicio Hora de entrega Descripción de actividad: Nombre Materiales y Refacciones Unidad Importe Cantidad Precio unitario Evaluación del servicio Excelente Bueno Regular Deficiente Malo Verificado/Liberado Aprobado Firma Nombre Fecha 32 CAPITULO X-RESULTADOS OBTENIDOS. Se ha conseguido elaborar los documentos necesarios que avalan las actividades que se llevan a cabo en el departamento de mantenimiento. De modo que también se ha conseguido iniciar el registro de cada equipo, respetando los lineamientos de cada formato que se elaboró, ya que cuando se inició el proyecto no se contaba con nada de documentación de los datos técnicos de las máquinas, que facilitaran la atención especializada. Se implementó el control de los mantenimientos, principalmente de los mantenimientos correctivos, que son los que se presentan con mayor frecuencia. Esto se consiguió llevando una bitácora del mantenimiento correctivo, la cual contiene las reparaciones mayores que se realizaron en un mes. También se definió la criticidad de los equipos en base a un test que se realizó, para corroborar que las atenciones dirigidas en ese momento a los equipos contemplados eran las correctas y resulto visible que las atenciones que se daban, se hacen de acuerdo a la exigencia de producción solamente sin contemplar otros factores que se ven implicados. 33 CAPITULO XI-ANALISIS DE RIESGOS. Para evaluar la gestión del mantenimiento, se han de definir claramente los objetivos que el mantenimiento pretende conseguir. Estos objetivos se fijarán en función de los objetivos de la empresa (rentabilidad, en mercados competitivos). La mejor manera de saber si dichos objetivos se consiguen o no y cómo contribuyen a mejorar la competitividad de la empresa es cuantificarlos en términos monetarios. Hoy en día, las estrategias del mantenimiento están encaminadas a garantizar la disponibilidad y eficacia requerida de las unidades, equipos e instalaciones, asegurando la duración de su vida útil y minimizando los costos de mantenimiento, dentro del marco de la seguridad y el medio ambiente. Los factores críticos de éxito de la gestión del mantenimiento son la Disponibilidad y la Eficiencia, que van a indicarnos la fracción de tiempo en que las unidades o equipos están en condiciones de servicio (Disponibilidad) y la fracción de tiempo en que su servicio resulta efectivo para la producción. La disponibilidad se ha de tener sólo cuando se requiere, lo cual no quiere decir que haya de ser por igual en todos los recursos (unidades), pues depende mucho de la criticidad de los mismos, y esa criticidad puede variar según las condiciones del mercado. Tener una disponibilidad demasiado elevada en recursos (unidades) que no la necesitan sólo ocasiona un exceso de costos, al hacer un uso excesivo de los recursos de mantenimiento. La mejora en los dos ratios de Disponibilidad y eficiencia y la disminución de los costos de mantenimiento suponen el aumento de la rentabilidad de la empresa y por tanto tiene influencia directa sobre las utilidades. 34 CAPITULO XII-CONCLUSIONES. Lo que se ha perseguido en principio, es la creación de documentos que respalden las actividades del departamento de mantenimiento, para finalmente dar un nivel de disponibilidad de producción y eficiencia a las máquinas, elevando la seguridad y disminuyendo los costos para la empresa en un futuro si se cumple correctamente con los puntos que se marcan en el desarrollo del TPM. Lo conseguido solo es el comienzo para elaborar y estructurar las bases del TPM por lo que se evidenció, lo que necesita el departamento de mantenimiento para poder actuar de manera eficiente. Lo que el alumno ha adquirido a lo largo de estos cuatro meses son los conocimientos principales de lo que es la administración del mantenimiento y lo que implica la creación de formatos y levantamiento de equipo. Su aprendizaje estuvo enfocado al registro de actividades del Área de Mantenimiento y el seguimiento de cada movimiento de los técnicos en el área de producción. Con lo que el alumno se tuvo que enfrentar fue con la inexistencia de documentos para realizar los registros necesarios para los formatos. 35 CAPITULO XIII-RECOMENDACIONES. Se sugiere que la empresa atienda la organización del departamento de mantenimiento, siguiendo el sistema de implementación del TPM para conseguir elevar la eficiencia de sus equipos, personal técnico, procesos y todo se verá resumido en el aumento de la vida útil de la maquinaria y el equipo del área de producción y evitar paros de las mismas. Se recomienda crear la cultura de llevar registros, ya que esto ayudará a agilizar la creación de bases sobre las cuales actuar para mejorar o corregir posibles fallas en la empresa, ya sea en procesos o en sistemas de trabajo. Se propone dar capacitaciones a los trabajadores que les haga saber las implicaciones de lo que es la implementación del pilar de TPM (mantenimiento autónomo) y así mismo la gestión de la calidad en sus áreas de trabajo. 36 CAPITULO XIV-REFERENCIAS BIBLIOGRÁFICAS. EXTRACCIÓN DE PARTE DEL GLOSARIO 1.-http://www.solomantenimiento.com/diccionario.htm MARCO TEÓRICO 2.-Productivity Press. Programa de desarrollo del TPM. Implantación del mantenimiento productivo total. Tecnologías de gerencia y producción, 1991. DESARROLLO DEL TRABAJO Y ESTRUCTURA 3.-Implementación del programa de limpieza y lubricación con la filosofía del TPM SAM-Sistema Administración del Mantenimiento Para PYMES con Microsoft Excel Por: Nain Aguado Quintero [email protected] Ingeniero Mecánico, Especialista en Diseño de Maquinaría. Consultor-Independiente en TPM 4.-Caso de Éxito Mantenimiento de Alto Desempeño Ing. Manuel Sánchez González 5.-Autor: Ing. Raúl R. Prando, Manual Gestión de Mantenimiento a la Medida Guatemala, Piedra Santa, 1996, Editorial: Piedra Santa S.A. de C.V., Primera Edición: 1996. 37