Cerámica y Vidrio Métodos no convencionales para la obtención de

Anuncio

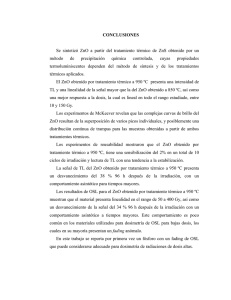

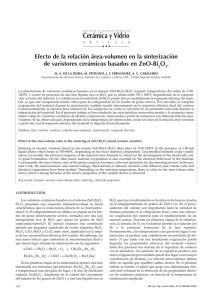

BOLETÍN DE LA S O C I E D A D ESPAÑOLA DE Cerámica y Vidrio A R T I C U L O • • • Métodos no convencionales para la obtención de polvos de ZnO como materia prima en la fabricación de varistores J.E. RODRÍGUEZ PÁEZ*, J.F. FERNÁNDEZ**, P. DURAN ** Y C.MOURE** * Grupo de Ciencia y Tecnología de Materiales - CYTEMA. Universidad del Cauca. Popayán - Cauca/Colombia ** instituto de Cerámica y Vidrio, CSIC. Arganda del Rey, Madrid, España Diferentes rutas quínnicas fueron desarrolladas para obtener la materia prima a utilizar en la fabricación de varistores de ZnO. Como las propiedades eléctricas finales de este dispositivo dependen entre otras de las características de la materia prima a emplear en su fabricación y de los parámetros de procesamiento, variables que determinarán la microestructura final del varistor, se trabajó en la obtención de una materia prima más reactiva, con un tamaño y forma de partícula adecuado. En el presente artículo se indican los resultados alcanzados al trabajar con estas rutas. Se enuncian las características de los polvos obtenidos al tomar diversos precursores como compuestos de partida. Para la caracterización de estos polvos se utilizaron las siguientes técnicas: difracción de Rayos X (DRX), superficie específica (área BET) y microscopía electrónica de transmisión (TEM). Palabras Clave: Oxido de cinc, Materias Primas Sintéticas, Varistores Cerámicos. Non-conventional methods for obtaining ZnO powders useful as raw materials in the ceramic varistors manufacture Different chemical routes have been followed to obtain raw materials for fabricating ZnO-based varistors. Taking into account that the final electrical features of those devices are function of both the raw material characteristics and the processing parameters which are the variables that will determine the microstructure of ceramic varistor, one have worked on the preparation of more reactive materials with adequate particle shape and size. In the present article, attained results are reported, as a function of different precursors nature. The obtained powders were characterized by means of XRD, specific surface area (BET) and SEM. Key words: Zinc oxide, Syntlietic raw materials, ceramic varistors. 1. INTRODUCCIÓN Los varistores de Z n O son resistores no-óhmicos cuya resistencia varía con el voltaje aplicado [1]. Su característica I-V es altamente no-lineal, propiedad que permite usarlos como estabilizadores de voltaje, supresores y desviadores de sobretensiones transitorias. Estos varistores se pueden utilizar tanto en campos AC como en DC; permiten manejar voltajes desde unos pocos voltios hasta kilovoltios, corrientes de microamperios hasta kiloamperios y tienen la capacidad de absorber energía desde unos pocos julios hasta cientos de julios. Lo anterior les hace útiles tanto en la industria de la microelectrónica como en la industria donde se maneja alta potencia [2]. La acción del varistor se puede caracterizar por una figura de mérito denominada coeficiente no-lineal, a, que permite expresar analíticamente la relación corriente-voltaje del varistor como I = KV^ y que además suministra un método estadístico adecuado para determinar la eficiencia del dispositivo. Por definición a = R/RD donde R es la resistencia óhmica y R Q la resistencia diferencial [3]. Se considera que el valor de a tiene su origen en la contribución de cada barrera de voltaje eléctricamente activa que existe en los bordes de grano. Por lo tanto, el valor de a se puede incrementar de dos maneras: incrementando el número de bordes de grano y/o aumentando la eficiencia de cada una de las barreras de voltaje. Para aumentar la eficiencia de las barreras se requiere una distribución más homogénea y uniforme de Bol. Soc. Esp. Cerám. Vidrio, 34 [4] 219-223 (1995) los dopantes en la matriz de ZnO, lo que no se logra con los métodos convencionales de procesamiento; es por esto que hay que recurrir a otro tipo de rutas, entre ellas las químicas. Valores del coeficiente no-lineal entre 35 y 100 son reportados en la literatura para los varistores de ZnO [2]. La gráfica de la característica I-V del varistor ZnO presenta tres zonas: una a bajos voltajes denominada zona de pre-rompimiento, una zona intermedia o zona de no-linealidad y una a altos voltajes. El voltaje que determina el paso de la primera región a la segunda se denomina voltaje de ruptura o de «switch». El valor de este voltaje de ruptura está relacionado de manera inversa con el tamaño de grano del varistor policristalino de ZnO. El varistor de ZnO se fabrica comúnmente por sinterización. Uno de los óxidos que se utiliza para conformar su microestructura es el BÍ2O3/ que al mezclarse con el ZnO y con el Sb203 forma una fase líquida por encima de los 750 C [4]. La sinterización en presencia de esta fase líquida ocasiona un crecimiento de grano que no se puede controlar fácilmente. Con el fin de minimizar la formación de la fase líquida durante la sinterización de los varistores de ZnO y de poder controlar el tamaño de grano para lograr una microestructura más homogénea del material cerámico, de cara a la utilización de estos dispositivos en la industria de la micro y nanoelectrónica, es necesario procesar los dispositivos a bajas temperaturas, lo que exige que los polvos de partida sean altamente reactivos. Para ello se 219 J. E. RODRIGUEZ PAEZ, |. F. FERNANDEZ, P. DURAN, C. MOURE han comenzado a utilizar técnicas no convencionales para fabricar los varistores de ZnO [5-9], Dado que las características de la materia prima para fabricar los varistores son muy importantes, recientemente se ha dado un gran impulso a la síntesis de estos polvos por rutas químicas [10]. Estos métodos químicos permiten obtener polvos con composiciones y microestructuras especiales. Combinando los conocimientos que se tienen sobre el comportamiento del Varistor y la microestructura que ellos presentan, una ruta química adecuada para sintetizar polvos de partida debe permitir alcanzar los siguientes aspectos: 1) una mezcla más homogénea y uniforme de los dopantes, 2) una distribución más estrecha del tamaño de grano en el Varistor ya procesado, 3) una microestructura más homogénea para mejorar la capacidad de manejo de energía por parte del dispositivo y 4) un control del tamaño de grano del varistor. En el presente trabajo se resumen los resultados obtenidos después de relizar diversas rutas químicas para sintetizar los polvos de partida a utilizar en la fabricación de los varistores de ZnO. Se describen los pasos seguidos durante la ejecución de estas rutas y los datos obtenidos después de caracterizar con DRX, TEM y área BET los polvos obtenidos. 2. MÉTODO EXPERIMENTAL 2.1. Síntesis de los polvos Con el fin de obtener la materia prima más adecuada para fabricar los varistores de ZnO, se ejecutaron tres rutas químicas de síntesis de polvos. Para comparar las características de estos polvos se preparó una muestra patrón utilizando el método convencional de mezcla de óxidos. La muestra de referencia se procesó para obtener una composición final de 97 moles % de ZnO y 3 moles % de dopantes (1,5 moles % de BÍ2O3, 1 mol % de Sb203 y 0,5 moles % de MnO). Esta composición final fue la que se utilizó en todos los métodos de síntesis. Se mezclaron estequiométricamente óxidos de zinc (Merck Pro-analysi), bismuto (Ventrón GMBH), antimonio (Merck Pro-analysi) y carbonato de manganeso (Merck Proanalysi). Tanto el polvo de ZnO como la mezcla se molieron en medio húmedo (alcohol isopropílico) utilizando para ello un molino de bolas. Después de la molienda la mezcla húmeda se puso a secar en una estufa y ya seca se tamizó a través de una malla 100 |LLm. El polvo que se obtuvo era de color blanco y se denominó muestra 1. Para obtener la primera muestra por métodos químicos se partió de una disolución de acetato de zinc (Fluka Chemika) y agua destilada. Esta disolución se sometió a la acción dispersante de la máquina Ultra Turrax T50 de IKA mientras se iban adicionando lentamente los óxidos que se utilizaron como dopantes. La cantidad que se tomó de acetato de zinc y de óxidos fue tal que permitió obtener la composición anteriormente indicada. La disolución fuertemente dispersada se depositó en el balón de vidrio de un rota-vapor (RV 06-ML/lK Labortechnik) y se puso a rotar lentamente mientras se mantenía el balón a 100 C. Después de permitir la evaporación de todo el líquido, el residuo sólido se extrajo del fondo del balón de vidrio y se molió en húmedo. La muestra molida y húmeda se puso a secar en la estufa. Se tomó una pequeña cantidad de esta muestra ya seca y se le realizó un análisis térmico diferencial (ATD). Con base en los resultados de este análisis, se determinó que la temperatura más 220 adecuada para su calcinación era 500 C, tratamiento que se realizó durante 30 minutos. El producto obtenido se volvió a moler en húmedo, se secó y se tamizó utilizando una malla de 100 jim. El polvo que finalmente se obtuvo era de color verde claro y se denominó muestra 2. Otra técnica que se utilizó para sintetizar los polvos fue la siguiente. Se tomó una cierta cantidad de muestra de referencia (mezcla mecánica de óxidos), se calcinó a 750 C y después se depositó en un recipiente que contenía agua destilada. Esta suspensión se dispersó fuertemente. La muestra se secó en la estufa y luego se molió en húmedo. Después de la molienda se volvió a secar en la estufa y por último se tamizó utilizando para ello una malla de 100 jLim. El polvo que se obtuvo era de color blanco hueso y se denominó muestra 3. La última muestra que se sintetizó para el presente trabajo, se obtuvo por coprecipitación de los hidróxidos. Para ello se formó una suspensión de ZnO en agua destilada. La suspensión fue fuertemente dispersada. Luego se sometió a una continua agitación y se fueron adicionando lentamente las sales de los diferentes dopantes en forma líquida: el nitrato de bismuto disuelto en ácido nítrico y el nitrato de manganeso y el cloruro de antimonio en su forma líquida. La agitación se mantuvo durante todo el proceso. Las cantidades que se tomaron de los anteriores compuestos fue tal que permitió obtener la composición inicialmente indicada. Continuando con la agitación de la suspensión, se adicionó por goteo hidróxido de amonio (precipitante) y se fueron observando las variaciones del pH de la suspensión, de la tonalidad y de la textura de la misma. Euertes variaciones de tonalidad de la solución se observaron en los rangos de 5-6 y 8-9 del valor de pH. Al finalizar el proceso de coprecipitación de todos los compuestos, la solución adquirió una tonalidad rosada. Con el fin de eliminar los iones cloruro, que inhibirían la densificación a bajas temperaturas y disminuirían el voltaje de conmutación, y para obtener una solución estable, el producto obtenido de la coprecipitación se lavó y se filtró durante varios días utilizando para ello agua destilada. Se utilizó el método del nitrato de plata para determinar la presencia de iones cloruro en el agua de lavado. Esta prueba indicó, después de una semana de lavado del producto, que aún existía una cantidad apreciable de iones cloruro. Se optó por realizar lavados del polvo con una amina en disolución (0.001 de butilamina) para eliminar por completo los iones cloruro [11]. Posteriormente se volvió a lavar el producto con agua destilada. Garantizada la eliminación de los iones cloruro se procedió a secar la muestra y a molerla en húmedo. Luego el producto secado se sometió a un tratamiento térmico a 500 C durante 60 minutos para obtener el polvo cerámico que se requiere para la fabricación de los varistores de ZnO. Dicho polvo se volvió a moler en húmedo, se secó y se tamizó a través de una malla de 100 |LLm. El polvo que se obtuvo fue de color blanco hueso y se denominó muestra 4. 2.2. Caracterización de los polvos cerámicos Para determinar las fases presentes en la muestras de polvos sintetizados se utilizó la difracción de Rayos-X (DRX). La forma, el tamaño y distribución de tamaños de las partículas, que conforman los polvos sintetizados, fue determinada por Microscopía Electrónica de Transmisión (MET). Para tener una estimación sobre el grado de reactividad de los polvos obtenidos se realizaron medidas de superficie específica (área BET) de las partículas que los constituyen. Boletín de la Sociedad Española de Cerámica y Vidrio. Vol. 34 Num. 4 Julio-Agosto 1995 MÉTODOS NO CONVENCIONALES PARA LA OBTENCIÓN DE POLVOS DE ZnO COMO MATERIA PRIMA EN LA FABRICACIÓN DE VARISTORES 3. RESULTADOS Y DISCUSIÓN La figura 1 ¡lustra el difractograma de Rayos-X obtenido para la muestra 1. Las principales fases presentes en este difractograma son: óxido de cinc (cincita o cinc sintético), la fase a del BÍ2O3 y algo de valentinita. No hay que olvidar que el porcentaje de dopantes incorporados a la muestra es muy bajo (3%) y que esto genera dificultad para su detección. Tomando la anchura media del pico más intenso de la cincita se calculó el tamaño de cristalito, el cual resultó ser del orden de 0,11 mieras. En la figura 2 se muestra el difractograma de Rayos-X de la muestra 2. En él se evidencia la presencia de la cincita como fase principal, de fase a del BÍ2O3 y pirocloro. Utilizando la anchu- 20 Fig. 1 . Difractograma ra media del pico más intenso de la cincita se obtuvo un tamaño de cristalito de 0,05 mieras. El difractograma de Rayos-X de la muestra 3 se ilustra en la figura 3. De acuerdo con los picos que allí aparecen, se determina la presencia de la cincita, la fase ß del BÍ2O3 y una fase tipo pirocloro (Zn2Sb3BÍ30-|4). Esta última fase aparece por la pre-sinterización que se le realizó a la mezcla de óxidos antes de formar la solución con agua destilada. Utilizando el método mencionado en los casos anteriores para determinar el tamaño de cristalito, se encontró que para este caso era de 0,18 mieras. La figura 4 ilustra el difractograma de Rayos-X de la muestra 4. Las principales fases que allí aparecen son: la cincita y la fase ß del BÍ2O3. El tamaño de cristalito para esta muestra fue de 0,05 mieras. 30 de Rayos-X de la muestra obtenida al mezclar los óxidos. Fig. 3. Difractograma de Rayos-X de la muestra 3. ^ 80 — .5 5 O • Cindta + Pirocloro • p-Bi,03 > 5 60 • • Cincita 60 — Oß-Bl,03 ü X3 i• 1 1 *i 20 — 20 • yt^ys^i piSi.t, 0 — I 40 30 de Rayos-X de la muestra 2. Boletín de la Sociedad Española de Cerámica y Vidrio. Vol. 34 Num. 4 Julio-Agosto 1995 UllL """ \ — ^ 80 29 28 Fig. 2. Difractograma 1 — [ ílí Fig. 4. Difractograma de Rayos-X de la muestra 4. 221 J. E. RODRIGUEZ PAEZ, J. F. FERNANDEZ, P. DURAN, C MOURE TABLA 1 : DATOS DE SUPERFICIE ESPECÍFICA Muestra Area BET Tamaño de m^/gr cristal ito ()Lim) 1 5.2 0.11 2 28 0.05 3 5.5 0.18 4 34 0.05 En la tabla 1 se indican los resultados obtenidos de superficie específica (área BET) de las muestas analizadas. Analizando la tabla 1 se puede concluir que los polvos sintetizados por rutas químicas son los más reactivos en base al alto valor de superficie específica que presentan. En las figuras 5, 6, 7 y 8 se muestran las fotografías obtenidas con MET de las muestras estudiadas. La muestra 1 (fotografía 5) muestra partículas que tienen forma de placas rectangulares de tamaño mayor de 100 nm, lo que pone en evidencia la estructura tipo wurtzita del ZnO, fase principal de estos polvos. La figura 6 ilustra la forma tipo «esponja», con bordes vagamente lineales, de las partículas de la muestra 2, recordando de alguna manera la forma de las partículas de la muestra 1. Aparentemente, sobre la superficie de estas últimas partículas, se ha presentado algún tipo de reacción. Las partículas de la muestra 3 (figura 7) tienen una forma rectangular con bordes redondeados. Esta forma de partícula era de esperar dado que el polvo pre-sinterizado, que se depositó en Fig. 5. Fotografía obtenida con MET de ¡as partículas de ¡a muestra 1. 222 agua destilada durante la síntesis de la muestra 3, debió interaccionar con el agua y lógicamente la zona de la partícula que más se vio afectada fue la superficie. Las partículas que conforman la muestra 4 tienen una superficie parecida a las de la muestra 2, pero las formas de las partículas son más diversas, pudiéndose encontrar formas redondeadas como la que se indica en la figura 8. 4. CONCLUSIONES Considerando los resultados que se obtuvieron del estudio de las muestras sintetizadas se puede concluir lo siguiente: 1) Los polvos más reactivos (muestras 2 y 4) fueron aquéllos que se sintetizaron a partir de precursores orgánicos (acetatos) y de sales inorgánicas (nitratos o cloruros). 2) La fase principal que se detectó en estos polvos fue la cincita y, dependiendo de la ruta de síntesis seguida, aparecieron la fase a, ß o y del BÍ2O3. Otra fase que se detectó fue la valentinita. 3) Además de que se modificó el tamaño de cristal ¡to y de partícula, la forma de la partícula también cambió. Las partículas que conformaban las muestras 2 y 4 presentaban la forma que comúnmente tienen aquellas muestras de óxidos que se obtienen por reacciones de calcinación de carbonatos, hidróxidos, sulfatos, nitratos, acetatos, oxalatos y alcóxidos. Esa forma de esponja que presentaron las partículas se puede justificar si se considera que en la superficie de las mismas se pudieron crear sitios de nucleación que generaron en la fotografía de MET un patrón de Moire debido al solapamiento de los cristalitos [12]. Fig. 6. Fotografía obtenida con MET de las partículas de la muestra 2. Boletín de la Sociedad Española de Cerámica y Vidrio. Vol. 34 Num. 4 Julio-Agosto 1995 M É T O D O S N O C O N V E N C I O N A L E S PARA LA O B T E N C I Ó N DE P O L V O S DE Z n O C O M O MATERIA PRIMA EN LA F A B R I C A C I Ó N DE VARISTORES Uv^~^ ÄîMÄ:^á*ÍST^ .'<i j lÄ'«^ -'I ^-fe^' Fig. 7. Fotografía obtenida con MET de las partículas de la muestra 3. Las características que presentan los polvos sintetizados durante el presente trabajo son muy favorables si se piensa en su futuro uso en la fabricación de varistores de ZnO. La relativa alta superficie específica que presentan permitirá sinterizar los dispositivos a baja temperatura, evitándose así la formación de la fase líquida y el gran crecimiento de los granos. Las ventajas que brindarían los polvos sintetizados, siguiendo las rutas indicadas en este trabajo, en la fabricación de varistores de ZnO son el objetivo de un trabajo que actualmente está en ejecución. AGRADECIMIENTOS Reconocimientos a los señores Francisco Almendros, Manuel Rodríguez, Enrique Díaz y José Luis Rodríguez y a la señora Socorro Benito, todos del ICV, por la colaboración prestada durante la preparación y la caracterización de las muestras utilizadas en el presente trabajo y al Lie. César Ponce y a la señorita Liliana Paz por la ayuda con la caracterización con MET. Agradecimiento al ICI por la beca asignada al Msc. Rodríguez Paez. • Boletín de la Sociedad Española de Cerámica y Vidrio. Vol. 34 Num. 4 Julio-Agosto 1995 ^^%- Fig. 8. Fotografía obtenida con MET de las partículas de la muestra 4. REFERENCIAS 1. MATSUOKA, M., Nonohmic Properties of Zinc Oxide Ceramics. Jpn. J. A p p l . Phys. 10, 6(1971)736-46. 2. GUPTA, T.K., Application of Zinc Oxide Varistors. J. A m . Ceram. Soc. 73, 7(1990)1817-40. 3. EINZINGER, R., Metal Oxide Varistors. A n n . Rev. Mater. Sei. 17, (1987)299321. 4. I N A D A , M., Crystal Phases of Nonohmic Zinc Oxide Ceramics, j p n . J. A p p l . Phys. 17, 1(1978)1-10. 5. LAUF, R.J.; B O N D , W . D . , Fabrication of High-Field Zinc Oxide Varistors by Sol-Gel Processing. Ceramic Bulletin 63, 2(1984)278-81. 6. D O S H , R.G., The Effects of Processing Chemistry of High Field Z n O Varistors. Science of Ceramic Chemical Processing, John Wiley & sons. Inc. (1986)311 19. 7. SONDER, E.; Q U I N B Y , T.C.; KINSER, D.L., Z n O Varistors Made from Powders Produced using a Urea Process, Ceramic Bulletin 65, 4(1986)665-68. 8. IVERS-TIFFEE, E.; SEITZ, k.. Characterization of Varistor-Type Raw Materials Prepared by the Evaporative Decomposition of Solutions Technique. Ceramic Bulletin 66,9(1987)1384-88. d. MANTAS P. Q.; BAPTISTA., High Breakdown Voltage Z n O Varistors Obtained by Pressureless Sintering, J. Europ. Ceram. Soc. 5, (1989)237-243. 10. T H O M P S O N , M.S.; WISEMAN, G.H., Synthesis and Microstructure of Gel Derived Varistor Precursor Powders. Ceramic Internationa 15, (1989)281-88. 11 HISHITA, S.; Y A O , Y.; SHIRASAKI, S., Zinc Oxide Varistors Made from Powders Prepared by Amine Processing. J. A m . Ceram. Soc. 72, 2(1989)33840. 12 KINGERY, W . D . ; BOWEN, H.K.; U H L M A N , D.R. Introduction to Ceramics. W i l e y Internarional Publication, 1976. Recibido: 22-11-94. Aceptado: 18-7-95. 223 Publicaciones de la Sociedad Española de Cerámica y Vidrio Precio sin IVA Socio No socio o < 2.000 II Semana de estudios cerámicos (Madrid, 1963) 2.000 2.500 III Semana de estudios cerámicos (Madrid, 1965) 2.000 2.500 IV Semana de estudios cerámicos (Madrid, 1967) 2.000 2.500 XI Congreso Internacional de Cerámica (Madrid, 1968) 6.000 7.000 2.500 3.000 Terminología de los defectos del vidrio (Madrid, 1973) < Û u O E 2.500 I Semana de estudios cerámicos (Madrid, 1961) Horno eléctrico de arco (I Reunión Monográfica de la Sección de Refractarios, Marbella, 1973). AGOTADO El caolín en España (Madrid, 1974). E. Galán Huertos y J. Espinosa de los Monteros Refractarios en colada continua (Madrid, 1974) — 2.000 2.500 — Refractarios en la industria petroquímica (III Reunión Monográfica de la Sección de Refractarios, Puerto de la Cruz, 1976) U 2.000 Refractarios para la industria del cemento (Madrid, 1976). AGOTADO 2.500 — Refractarios para tratamiento de acero y cucharas de colada, incluyendo sistemas de cierre de cucharas (XX Coloquio Internacional sobre Refractarios, Aquisgrán, 1977) (Edit. E. Criado) Primeras jornadas Científicas. El color en la cerámica y el vidrio (Sevilla, 1978) Pastas cerámicas (Madrid, 1979). E. Gippini. AGOTADO 7.500 6.500 — Segundas Jornadas Científicas. Reactividad de sólidos en cerámica y vidrio (Valencia, 1979) 2.500 Terceras Jornadas Científicas (Barcelona, 1980) 3.000 Cuartas jornadas Científicas (Oviedo, 1981) 3.000 Separación de fases en vidrios. El sistema Na2O.B2O3.SiO2 (Madrid, 1982). j . Ma. Rincón y A. Duran 2.500 I Congreso Iberoamericano de Cerámica, Vidrio y Refractarios (dos volúmenes) (Torremolinos, 1982) (Madrid, 1983) 4.500 Quintas jornadas Científicas (Santiago de Compostela, 1984) 2.500 Tablas Cerámicas (Instituto de Química Técnica, Universidad de Valencia). AGOTADO Jornadas sobre materiales refractarios y siderurgia (Arganda del Rey, 1984) (Madrid, 1985) (Edit. E. Criado) 4.500 Diccionario cerámico científico-práctico (español-inglés-alemán-francés). C. Guillem Monzonis y M.- C. Guillem Villar (Valencia, 1987) Curso sobre materias primas para cerámica y vidrio (Edit. j . M.- González Peña, M. A. Delgado Méndez 5.000 6.000 Los materiales cerámicos y vitreos en Extremadura (Edit. j . Ma. Rincón) (Mérida, 1988) 2.000 Glasses and Glass-Ceramics for Nuclear Waste Management (Edit. j . Ma. Rincón) (2.- Edición) (también en microficha) 4.000 Materiales refractarios en siderurgia. Revisión bibliográfica. 1980-1987. —Refractory Materials in Iron & Steelmaking a Bibliographic Review (Edit. E. Criado, A. Pastor y R. Sancho) Ciencia y Tecnología de los Materiales Cerámicos y Vitreos. España'89 (Edit. J. Ma. Rincón) 6.000 (Faenza Editrice y SECV) (Castellón, 1990) 3.000 6.000 3.000 6.000 6.000 — Processing of Advanced Ceramics (Edit. j . S. Moya y S. de Aza) (Madrid, 1987) 4.000 4.000 6.000 4.500 y J.j. García Rodríguez) (Madrid, 1987). AGOTADO 3.000 — Vocabulario para la industria de los materiales refractarios (español-francés-inglés-ruso). UNE 61-000 (Madrid, 1985) (Edit. E. Criado) 2.500 2.000 7.000 3.000 5.000 7.000 5.000 Cerámica y Vidrio'91 (Edit. J. Ma. Rincón, F. Capel y A. Caballero) (Palma, 1991) 2.000 Nuevos productos y tecnologías de esmaltes y pigmentos cerámicos (Edit. j . Ma. Rincón, j . Carda y J. Alarcón) (1991) (Faenza Editrice y SECV) 4.000 5.800 3.000 5.000 PEDIDOS DOCUMENTACIÓN Los pedidos pueden dirigirse a: Sociedad Española de Cerámica y Vidrio Ctra. de Valencia, Km. 24,300. 28500 Arganda del Rey (Madrid) Los envíos se realizarán por transporte urgente a portes debidos. La Sociedad Española de Cerámica y Vidrio ofrece a sus socios los siguientes servicios de documentación: fotocopias de artículos; traducciones de artículos; perfiles bibliográficos; revisiones monográficas.