capitulo iv: transporte de lng

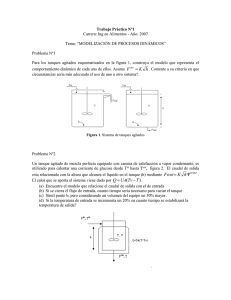

Anuncio