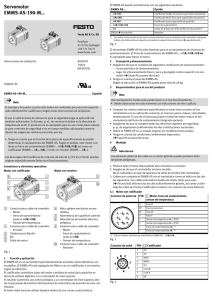

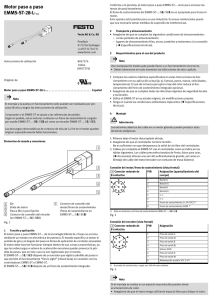

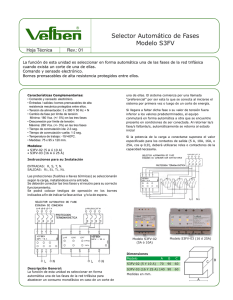

Instrucciones motores asíncronos trifásicos de alto

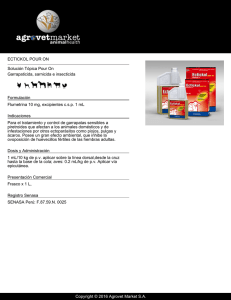

Anuncio