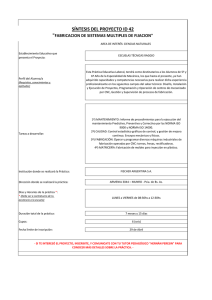

automatización del pantógrafo electrónico de marca thermadyne

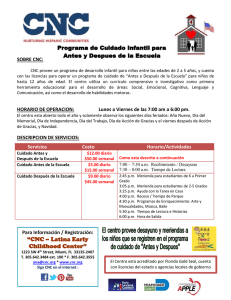

Anuncio