propuestas - tesis.uson.mx

Anuncio

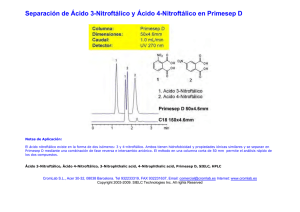

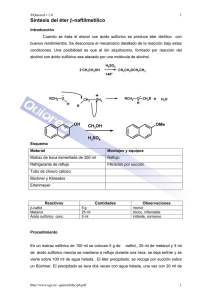

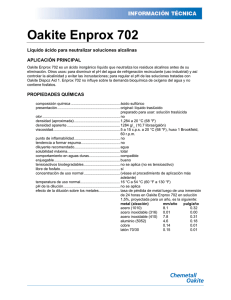

PROPUESTAS ADICIONALES PARA EL PROCESO 130 PROPUESTAS 1.- Transformación de Ácido sulfhídrico en compuestos de alto valor comercial Dentro de los procesos de perforación de pozos petroleros existe un residuo, el sulfuro de hidrógeno o ácido sulfhídrico, que es un gas con poco valor comercial por sus altos riesgos de manejo y pocas aplicaciones, el cual es quemado y arrojado a la atmósfera sin ningún beneficio. Pero de este gas pueden obtenerse diversos compuestos con un alto precio en el mercado, mi propuesta consiste en transformar los gases de ácido sulfhídrico salientes de los pozos en diversos compuestos de gran valor comercial, tales como: Sulfuro de sodio: $ 530.00 US/Ton Ácido sulfúrico: $ 395.00 US/Ton Sulfuro de sodio El sulfuro de sodio, es una sal usada como envejecedor de bronces (candados, orfebrerías). También el sulfuro de sodio, se utiliza en la elaboración del cuero o las plantas de preparación de las pieles Producción de Sulfuro de Sodio El ácido sulfhídrico (o sulfuro de hidrógeno, H2S) es el principal insumo, también es un potente reductor, de alta reactividad. Dadas sus características, es posible utilizarlo directamente en procesos o llevarlo a cualquier compuesto que tenga un valor de mercado atractivo. En este caso, se postula la producción de sulfuro de sodio (Na2S) mediante la reacción con hidróxido de sodio (NaOH), que conformará otro insumo de proceso. La reacción propuesta para la producción de sulfuro de sodio es: H2S + 2 Na OH Na2S + 2H2O 131 132 Figura 44. Diagrama de flujo de producción de sulfuro de sodio Fuente: http://cabierta.uchile.cl/revista/5/azufre.htm 133 Ácido sulfúrico El ácido sulfúrico es un compuesto químico muy corrosivo cuya fórmula es H2SO4. Es el compuesto químico que más se produce en el mundo, por eso se utiliza como uno de los tantos medidores de la capacidad industrial de los países. Una gran parte se emplea en la obtención de fertilizantes. También se usa para la síntesis de otros ácidos y sulfatos y en la industria petroquímica. Aplicaciones o Abonos. Una gran parte del ácido sulfúrico que se fabrica se destina a la obtención de diversos fertilizantes, como son el sulfato amónico y derivados y los superfosfatos: Ca3(PO4)2 + H2SO4 ---- Ca(H2 PO4)2 + 2 CaSO4 Superfosfatos o Obtención de productos químicos. El ácido sulfúrico se emplea como materia prima en la obtención de numerosos productos químicos, por ejemplo, los ácidos clorhídrico y nítrico. o Colorantes y drogas. El ácido sulfúrico es, la sustancia de partida de la fabricación de muchos colorantes, algunos de cuyos pigmentos son sulfatos metálicos. Asimismo tiene un amplio uso en la obtención de drogas, desinfectantes, etc. o Refinado del petróleo. En la industria petroquímica se emplea el ácido sulfúrico para eliminar diversas impurezas de muchas de las fracciones del destilado del petróleo, tales como gasolinas, disolventes y otros. o Siderurgia. En esta industria el ácido sulfúrico se emplea, fundamentalmente, en el decapado del acero (también se usa en este proceso el HCl) antes de someterlo a procesos finales, como son los diversos recubrimientos. o Usos diversos. Otros usos, no de menor importancia que los anteriores, son, por 134 ejemplo, la fabricación de seda artificial, plásticos de diversa naturaleza, explosivos, acumuladores, etc. Producción de ácido sulfúrico Existen dos procesos principales para la producción de ácido sulfúrico, el método de cámaras de plomo y el proceso de contacto. El proceso de cámaras de plomo es el más antiguo de los dos procesos y es utilizado actualmente para producir gran parte del ácido consumido en la fabricación de fertilizantes. Este método produce un ácido relativamente diluido (62%-78% H2SO4). El proceso de contacto produce un ácido más puro y concentrado, pero requiere de materias primas más puras y el uso de catalizadores costosos. En ambos procesos el dióxido de azufre (SO2) es oxidado y disuelto en agua. El dióxido de azufre es obtenido mediante la combustión de sulfuro de hidrogeno (H2S) gaseoso. Proceso de cámaras de plomo En el proceso de cámaras de plomo, el dióxido de azufre (SO2) gaseoso caliente entra por la parte inferior de un reactor llamado torre de Glover, donde es lavado con vitriolo nitroso (ácido sulfúrico con óxido de nitrógeno (NO) y dióxido de nitrógeno (NO2) disueltos en él), y mezclado con óxido de nitrógeno (NO) y dióxido de nitrógeno (NO2) gaseosos. Parte de dióxido de azufre es oxidado a tritóxido de azufre (SO3) y disuelto en el baño ácido para formar el ácido de torre o ácido de Glover (aproximadamente 78% de H2SO4). SO2 + NO2 SO3 + H2O NO + SO3 H2SO4 (ácido de Glover) 135 Figura 45. Diagrama del proceso de cámaras de plomo Fuente: http://www.textoscientificos.com/sulfurico/produccion (2005) 136 De la torre de Glover una mezcla de gases (que incluye dióxido y tritóxido de azufre, óxidos de nitrógeno, nitrógeno, oxígeno y vapor) es transferida a una cámara recubierta de plomo donde es tratado con más agua. La cámara puede ser un gran espacio en forma de caja o un recinto con forma de cono truncado. El ácido sulfúrico es formado por una serie compleja de reacciones; condensa en las paredes y es acumulado en el piso de la cámara. Pueden existir de tres a seis cámaras en serie, donde los gases pasan por cada una de las cámaras en sucesión. El ácido producido en las cámaras, generalmente llamado ácido de cámara o ácido de fertilizante, contiene de 62% a 68% de H2SO4. NO + NO2 + H2O HNO2 + H2SO3 2.HNO2 H2SO4 (ácido de cámara) Luego de que los gases pasaron por las cámaras se los hace pasar a un reactor llamado torre de Gay-Lussac donde son lavados con ácido concentrado enfriado (proveniente de la torre de Glover). Los óxidos de nitrógeno y el dióxido de azufre que no haya reaccionado se disuelven en el ácido formando el vitriolo nitroso utilizado en la torre de Glover. Los gases remanentes son usualmente liberados en la atmósfera. Proceso de contacto El proceso se basa en el empleo de un catalizador para convertir el SO2 en SO3, del que se obtiene ácido sulfúrico por hidratación. 2 SO2 + O2 2 SO3 SO3 + H2O H2SO4 137 Figura 46. Diagrama del proceso de contacto Fuente: http://www.textoscientificos.com/sulfurico/produccion (2005) 138 En este proceso, una mezcla de gases secos que contiene del 7 al 10% de SO2, según la fuente de producción de SO2 (el valor inferior corresponde a plantas que tuestan piritas y el superior a las que queman azufre), y de un 11 a 14% de O2, se precalienta y una vez depurada al máximo, pasa a un convertidor de uno o más lechos catalíticos, por regla general de platino o pentóxido de vanadio, donde se forma el SO3. Se suelen emplear dos o más convertidores. Los rendimientos de conversión del SO2 a SO3 en una planta en funcionamiento normal oscilan entre el 96 y 97%, pues la eficacia inicial del 98% se reduce con el paso del tiempo. En el segundo convertidor, la temperatura varía entre 500°C y 600ºC. Esta se selecciona para obtener una constante óptima de equilibrio con una conversión máxima a un coste mínimo. El tiempo de residencia de los gases en el convertidor es aproximadamente de 2-4 segundos. Los gases procedentes de la catálisis se enfrían a unos 100ºC aproximadamente y atraviesan una torre de óleum, para lograr la absorción parcial de SO3. Los gases residuales atraviesan una segunda torre, donde el SO3 restante se lava con ácido sulfúrico de 98%. Por último, los gases no absorbidos se descargan a la atmósfera a través de una chimenea. La producción de ácido sulfúrico por combustión de azufre elemental presenta un mejor balance energético pues no tiene que ajustarse a los sistemas de depuración tan rígidos forzosamente necesarios en las plantas de tostación de piritas. 139 2.- Aplicación de Energía eólica e las plataformas de perforación Existe una gran demanda de energía dentro del proceso de perforación de un pozo petrolero, desde la operación de los equipos hasta el encendido de un horno eléctrico para alimentarse. Por lo general los pozos se encuentran en regiones aisladas y a la intemperie o en mar abierto, lo que permite el flujo continuo de aire, por lo cual surge la 2da propuesta, que consiste en transformar la energía cinética del viento en energía eléctrica, alternando con los motogeneradores de diesel. La energía eólica es la energía obtenida del viento, es decir, la energía cinética generada por efecto de las corrientes de aire, y que es transformada en otras formas útiles para las actividades humanas. La energía eólica es un recurso abundante, renovable, limpio y ayuda a disminuir las emisiones de gases de efecto invernadero al reemplazar termoeléctricas a base de combustibles fósiles, lo que la convierte en un tipo de energía verde. Sin embargo, el principal inconveniente es su intermitencia. 140 Figura 47. Ilustración de Aspas de aire Fuente: www.playasdominicanas.org/article-energia-eolica (2010) 141 Cálculos Para determinar la energía eólica, en función de la velocidad del viento, se utiliza la siguiente formula: Para calcular la masa del aire, hacemos uso de la siguiente ecuación: También sabemos que: Entonces: La densidad de los líquidos esta en funcion de la temperatura y presión a la que se encuentre sometido, para determinar la densidad del aire se uso la siguiente ecuación: Condiciones estándar, 25 °C y 1 atm, sabemos que a 1 atm de presion, Pman= 0. 142 Entonces: Se presenta una tabla y gráfica de las diferentes densidades del aire a diferentes temperaturas y diferentes presiones. 143 Tabla 7. Densidades del aire, con respecto a la temperatura y presión Temparatura °C 0 5 10 15 20 25 30 35 40 45 50 55 60 65 0 1.293 1.270 1.247 1.226 1.205 1.185 1.165 1.146 1.128 1.110 1.093 1.076 1.060 1.044 Densiadad del aire (Kg/m3) a diferentes temperaturas y presiones Presion manometrica (Psi) 5 10 15 20 30 40 50 60 70 80 90 100 110 120 1.733 2.173 2.612 3.052 3.932 4.811 5.691 6.570 7.450 8.330 9.209 10.089 10.968 11.848 1.702 2.133 2.565 2.997 3.861 4.725 5.589 6.452 7.316 8.180 9.044 9.907 10.771 11.635 1.672 2.096 2.520 2.944 3.793 4.641 5.490 6.338 7.187 8.035 8.884 9.732 10.581 11.429 1.643 2.059 2.476 2.893 3.727 4.561 5.395 6.228 7.062 7.896 8.730 9.563 10.397 11.231 1.615 2.024 2.434 2.844 3.663 4.483 5.303 6.122 6.942 7.761 8.581 9.400 10.220 11.040 1.587 1.990 2.393 2.796 3.602 4.408 5.214 6.019 6.825 7.631 8.437 9.243 10.049 10.854 1.561 1.958 2.354 2.750 3.543 4.335 5.128 5.920 6.713 7.505 8.298 9.090 9.883 10.675 1.536 1.926 2.316 2.705 3.485 4.265 5.044 5.824 6.604 7.383 8.163 8.943 9.722 10.502 1.511 1.895 2.279 2.662 3.429 4.197 4.964 5.731 6.498 7.266 8.033 8.800 9.567 10.334 1.488 1.865 2.243 2.620 3.376 4.131 4.886 5.641 6.396 7.151 7.907 8.662 9.417 10.172 1.465 1.836 2.208 2.580 3.323 4.067 4.810 5.554 6.297 7.041 7.784 8.528 9.271 10.015 1.442 1.808 2.174 2.541 3.273 4.005 4.737 5.469 6.201 6.933 7.666 8.398 9.130 9.862 1.421 1.781 2.142 2.502 3.224 3.945 4.666 5.387 6.108 6.829 7.551 8.272 8.993 9.714 1.400 1.755 2.110 2.465 3.176 3.886 4.597 5.307 6.018 6.728 7.439 8.149 8.860 9.570 144 Suponemos una velocidad promedio de 20 km/hr, que equivale aproximadamente a 6 m/seg, un aspa (radio de circunferencia) de 10 m. y una densidad del aire a condiciones estándar, 25 °C y 1 atm, ρ=1.185 Kg/m3 Volviendo a la ecuación original: A continuación se presenta una tabla y grafica de la energía cinética generada, con diferentes velocidades de viento y diferentes tamaños de aspa. 145 Tabla 8. Energía cinética producida a diferentes diámetros de aspa y velocidades del viento Velocidad del viento (m/seg) 1 2 4 6 8 10 12 14 16 18 20 Energia cinetica (KiloWatts) Energia dicifnerentes etica (KidiloaWatts) meterosa dideferentes aspa y veldiaometeros cidades de viaspaentoy velocidades de viento Tamaño de Aspa (m)m) radio de la circunferencia 10 15 16 17 18 19 20 21 22 0.13 0.29 0.33 0.38 0.42 0.47 0.52 0.57 0.63 1.04 2.34 2.67 3.01 3.38 3.76 4.17 4.60 5.04 8.34 18.76 21.34 24.09 27.01 30.09 33.34 36.76 40.35 28.13 63.30 72.02 81.31 91.15 101.56 112.54 124.07 136.17 66.69 150.05 170.72 192.73 216.07 240.74 266.75 294.09 322.77 130.25 293.06 333.44 376.42 422.01 470.20 521.00 574.40 630.40 225.07 506.41 576.18 650.45 729.23 812.50 900.28 992.56 1089.34 357.40 804.16 914.95 1032.89 1157.99 1290.22 1429.61 1576.15 1729.83 533.50 1200.37 1365.76 1541.81 1728.54 1925.93 2134.00 2352.73 2582.14 759.61 1709.13 1944.61 2195.28 2461.14 2742.20 3038.45 3349.89 3676.52 1041.99 2344.48 2667.50 3011.35 3376.05 3761.59 4167.96 4595.18 5043.24 . 23 24 25 26 27 28 29 0.69 5.51 44.10 148.83 352.78 689.02 1190.62 1890.66 2822.21 4018.34 5512.13 0.75 6.00 48.01 162.05 384.12 750.23 1296.40 2058.64 3072.96 4375.36 6001.87 0.81 6.51 52.10 175.84 416.80 814.06 1406.69 2233.77 3334.37 4747.57 6512.44 0.88 7.04 56.35 190.18 450.81 880.48 1521.47 2416.04 3606.46 5134.97 7043.86 0.95 7.60 60.77 205.10 486.15 949.51 1640.76 2605.47 3889.21 5537.57 7596.11 1.02 8.17 65.35 220.57 522.83 1021.15 1764.55 2802.04 4182.64 5955.35 8169.21 1.10 8.76 70.11 236.60 560.84 1095.39 1892.84 3005.76 4486.73 6388.33 8763.14 146 Figura 48. Densidades del aire, con respecto a la temperatura, Presión constante 147 Figura 49. Energía cinética producida a diferentes velocidades del viento, diámetro de 20 m. 148 3. Implementación de sistema de enfriamiento de lodo y obtención de vapor d agua Dentro del pozo de perforación encontramos a la barrena girando a grandes velocidades, para así perforar la tierra; en este proceso se genera un gran desprendimiento de calor debido a la fricción entre la barrena y la tierra; el fluido de perforación es el encargado de tomar este calor y llevarlo a la superficie, mas sin embargo este fluido no recibe ningún tratamiento de enfriamiento. Disminuye su temperatura únicamente por convección natural con el aire. Si lo vemos desde el punto de vista de ingeniería, nos daremos cuenta de la gran cantidad de energía calorífica desperdiciada, la cual puede ser enfocada a un proceso provechoso. En este documento se presenta una posible solución a tal cuestión. El fluido de perforación saliente del pozo puede hacerse pasar por un intercambiador de calor, con agua, en un arreglo a contracorriente y a bajas presiones, para así poder disminuir el punto de ebullición del agua y convertirla en vapor, el cual es más ventajoso en la industria. El fluido de perforación sale a una temperatura aproximada de 80ºC, y si se pone en contacto con agua a temperatura ambiente (20ºC), dando como resultado el siguiente balance de energía: Cp Lodo 38368 Kcal/min ºC (Aproximadamente) Cp Agua = 4000 Kcal/min ºC ced = Lodo abs = Agua 149 Figura 50. Diagrama de sistema de intercambiador de calor al vacio. 150 ced = abs = ced T1 abs (Aproximadamente) T2 = T (Aproximadamente) Flujos iguales, 4000 lt/min: T= 74.335°C, redondeado a 75 °C A esta temperatura se requiere de 0.3835 bars (0.38075 atm) de presión para ebullir el agua, por lo cual se procederá a realizar un vacío. Este es el volumen interior total del cilindro y como se pretende aumentar la eficiencia al máximo, la mitad del volumen será de lodo y la otra mitad será de agua Volumen de agua = 3.0159 m3 Volumen de lodo = 3.0159 m3 Asumimos 10 tubos interiores, por donde fluirá el lodo, por lo tanto: 151 Figura 51. Dimensiones del cilindro. 152 Por el grosor del tubo asumiremos que serán 31 cm de diámetro. Las cuales ejercen esta presión: El número de moles necesario para la presión de 0.38075 atm es: Y la cantidad de moles a remover por medio de la bomba de vacío será de: Con un flujo de 3000 lt/min 153 Se obtendrá dicha a presión en un tiempo de: Compresor de las siguientes características Se empleara un compresor o bomba de vacío para tomar el aire del interior del cilindro y disminuir la presión, y se consideró el siguiente: Bomba de vacío de dos etapas de anillo líquido. De 30m3/h a 223 m3/h. Hasta 33 mbar Gases húmedos y secos Temperatura del gas entrante 120ºC Formato de motores B35ç Materiales: Fundición gris/ metal no ferroso/ acero fino 60-66 db(A) 154 Etapa 1 Relación de Compresión 155 Etapa 2 = 111.014 Hp A continuación se presentan una lista de temperaturas de ebullición del agua con sus respectivas presiones, además se agregan datos como, moles necesarios a sacar del volumen, flujo volumétrico, así como la potencia requerida por el compresor para llegar a dicho vacío. 156 Tabla 9. Potencia necesaria para ejercer determinados vacíos Flujo volumétrico Potencia Temp. ºC Presión Bar Presión atm Moles a sacar (lt/min.) Hp 35 0,05628 0,05554 8,02947 3188,5823 96,2992 40 0,07384 0,07287 7,99233 3173,8339 95,8538 45 0,09593 0,09468 7,94561 3155,2808 95,2935 50 0,12349 0,12188 7,88732 3132,1336 94,5944 55 0,15758 0,15552 7,81522 3103,5019 93,7297 60 0,1994 0,19679 7,72677 3068,3779 92,6689 65 0,2503 0,24703 7,61912 3025,6278 91,3778 70 0,3119 0,30782 7,48883 2973,8909 89,8153 75 0,3858 0,38075 7,33254 2911,8234 87,9408 80 0,4739 0,46770 7,14620 2837,8295 85,7061 85 0,5783 0,57074 6,92540 2750,1455 83,0579 90 0,7014 0,69223 6,66504 2646,7557 79,9354 95 0,8455 0,83444 6,36027 2525,7283 76,2802 . 157 Figura 52. Potencia necesaria para ejercer determinados vacío 158 4.- Propuesta para variación de Filtradora en función de la Potencia y consumo de Energía Temblorinas o Filtradoras: Son agitadores encargados de la primera fase de remoción de sólidos. En ellos se descargan los sólidos de tamaños mayores (150 micras). Su funcionamiento es muy sencillo, consta de una mesa con una ligera inclinación que tiene una malla, que cubre la superficie, que se somete a vibraciones, causando así que los sólidos grandes permanezcan atrapados en las mallas, mientras que los líquidos pasan por la malla, depositándose en la trampa de arena. La canasta se mueve circularmente uniforme. Existen diversos tipos de mallas, que se miden de acuerdo a la escala de March, la cual indica que una malla march 40, contiene 40 agujeros por pulgada lineal. Las mallas serán seleccionadas de acuerdo al tipo de barrena utilizada y a la etapa de perforación. La propuesta que se pretende lograr es aplicar diversos cambios al área de la malla y de cómo se refleja en el consumo de energía y potencia de los motores. Especificaciones recomendadas de equipo: Fuerza G mínima => 5 Gs Área de malla mínima 100 ft2 Tipo de movimiento Circular o elíptico balanceado 159 Figura 53. Temblorina o Filtradora 160 Figura 54. Componentes de Temblorina o Filtradora Fuente: Schlumberger (2000) 161 Cálculos Para determinar la energía potencial, se utiliza la siguiente formula: Sabemos que la fuerza G utilizada es de 5G’s, por lo cual son 5 veces la fuerza de gravedad: También sabemos que la densidad del lodo es de: Y que las dimensiones de la malla son de: Alteraremos el largo de la malla, de 20 a 25 pies, para ilustrar las operaciones que se realizaron para determinar los valores de potencia y energia: Tambien sabemos que: Por lo tanto: 162 Volviendo a la ecuación original, asumiendo que asciende una altura de 0.1 m y una eficiencia del 60%: Ahora calcularemos la potencia requerida en un día (86400 segundos): Se muestran tres tablas y una gráfica de las tres tablas, mostrando el comportamiento de las energías y las potencias, alterando los valores de las dimensiones de la malla (espesor, largo y ancho). 163 Tabla 10. Diferentes cargas, cambio de largo de malla Largo (pie) Volumen (pie3) Volumen (m3) Energía (Joule) HP KW Hr 15 20 25 30 35 40 5.25 7 8.75 10.5 12.25 14 0.1487 0.1982 0.2478 0.2973 0.3469 0.3964 1701.4531 2268.6042 2835.7552 3402.9062 3970.0573 4537.2083 0.0000264 0.0000352 0.0000440 0.0000528 0.0000616 0.0000704 472.487 629.982 787.478 944.973 1102.469 1259.965 164 Tabla 11. Diferentes cargas, cambio del ancho de malla Ancho (pie) Volumen (pie3) Volumen (m3) Energía (Joule) HP KW Hr 3 5 7 9 11 13 4.2 7 9.8 12.6 15.4 18.2 0.1189 0.1982 0.2775 0.3568 0.4361 0.5154 1361.1625 2268.6042 3176.0458 4083.4875 4990.9292 5898.3708 0.000021 0.000035 0.000049 0.000063 0.000077 0.000092 377.9894 629.9823 881.9753 1133.9682 1385.9611 1637.9541 165 Tabla 12. Diferentes cargas, cambio de espesor de malla Espesor (m) Volumen (m3) Energía (Joule) HP KW Hr 0.0212 0.0225 0.025 0.0275 0.03 0.1970 0.2091 0.2323 0.2556 0.2788 2254.9628 2393.2388 2659.1543 2925.0697 3190.9851 0.000035 0.000037 0.000041 0.000045 0.000050 626.1942 664.5929 738.4365 812.2802 886.1238 166 Figura 55. Diferentes curvas de carga