regulador pid

Anuncio

REGULADOR PID

Proyecto realizado por:

José Antonio Fernández Ramírez

Autorizada la entrega del proyecto por

el Director y Coordinador del proyecto:

D. Eduardo Santamaría Navarrete

Fdo.: ……………………

Fecha:……./……./………

ESCUELA TÉCNICA SUPERIOR DE INGENIERÍA (ICAI)

INGENIERO TÉCNICO INDUSTRIAL

REGULADOR PID

Autor: José Antonio Fernández Ramírez

Director: Eduardo Santamaría Navarrete

Madrid

Mayo 2012

DOCUMENTO 1:

MEMORIA

MEMORIA

INDICE MEMORIA

INDICE DE FIGURAS .................................................................................................... 3

CAPÍTULO 1: PRESENTACIÓN ................................................................................... 6

1.1 INTRODUCCIÓN .................................................................................................. 6

1.2 OBJETIVOS ........................................................................................................... 9

CAPÍTULO 2. ESTADO DE LA TÉCNICA................................................................. 12

2.1 INGENIERÍA DE CONTROL ............................................................................. 12

2.2 ORIGEN PID........................................................................................................ 16

CAPÍTULO 3: DINÁMICA DE SISTEMAS ................................................................ 19

CAPÍTULO 4: TIPOS DE CONTROLES ..................................................................... 23

4.1 CONTROL ON/OFF ............................................................................................ 24

4.2 CONTROL PROPORCIONAL (P) ...................................................................... 25

4.3 CONTROL PROPORCIONAL INTEGRAL (PI) ............................................... 27

4.4 CONTROL PROPORCIONAL DERIVATIVO .................................................. 29

4.5 CONTROL PROPORCIONAL INTEGRAL DERIVATIVO (PID) ................... 30

4.6 MODIFICACIONES CONTROL PID................................................................. 35

CAPÍTULO 5 SINTONÍA DE PARÁMETROS ........................................................... 40

5.1 CRITERIOS DE OPTIMIZACIÓN DE PARAMETROS ................................... 41

5.2 ZIEGLER-NICHOLS (CURVA DE REACCIÓN) ............................................. 42

5.3 ZIEGLER-NICHOLS (MÉTODO DE OSCILACIÓN) ...................................... 46

5.4 MÉTODO DEL RELÉ ......................................................................................... 47

5.5 CONTROLES POR AJUESTE EN FRECUENCIA ........................................... 48

CAPÍTULO 6: IMPLEMENTACIÓN PID .................................................................... 54

CAPÍTULO 7: DISEÑO DEL HARDWARE ................................................................ 59

7.1 FUENTE DE ALIMENTACIÓN: ........................................................................ 60

1

MEMORIA

7.2 PIC16F1397 .......................................................................................................... 65

7.3 ENTRADAS DIGITALES: .................................................................................. 69

7.4 ENTRADAS ANALÓGICAS .............................................................................. 71

7.5 SALIDAS DIGITALES ....................................................................................... 74

7.6 SALIDAS ANALÓGICAS: ................................................................................. 77

7.7 CONEXIÓN SERIE RS-485 ................................................................................ 80

7.8 LCD: ..................................................................................................................... 82

CAPÍTULO 8: CONTROL DIGITAL ........................................................................... 85

CAPÍTULO 9: SOFTWARE .......................................................................................... 93

CAPÍTULO 10: FUNCIONAMIENTO ....................................................................... 101

CAPÍTULO 11: CONCLUSIONES Y TRABAJOS FUTUROS ................................ 106

CÁLCULOS ................................................................................................................. 110

ACONDICIONAMIENTO DE SEÑAL ANALÓGICA ......................................... 110

ALIMENTACIÓN DEL MICROCONTROLADOR .............................................. 112

ACONDICIONAMIENTO DEL RELÉ................................................................... 113

ANEJOS ....................................................................................................................... 115

LISTA DE MATERIALES ...................................................................................... 115

BIBLIOGRAFÍA .......................................................................................................... 126

PÁGINAS WEB CONSULTADAS ............................................................................. 127

2

MEMORIA

INDICE DE FIGURAS

Figura 1.1 Sistemas estables e inestables……………………………………………………10

Figura 1.2 Respuestas según la rapidez………………………………..…………………….11

Figura 3.1 Diagrama de bloques sistema de control…………………………………..….22

Figura 4.1 Representación gráfica control on/off…………………..………………………24

Figura 4.2 Diagrama de bloques control proporcional……………………………………25

Figura 4.3 Representación gráfica control proporcional……………………….…………26

Figura 4.4 Diagrama de bloques control integral…………………………….……………27

Figura 4.5 Diagrama de bloques control derivativo………………………………...……..29

Figura 4.6 Formas interactiva y no interactiva del algoritmo de control PID…...…….31

Figura 4.7 Respuesta a un escalón en lazo cerrado para diferentes K…………..………32

Figura 4.8 Mando para diferentes K………………………………………..………….…….32

Figura 4.9 Respuesta a escalón variando Ti…………………………………….…………..33

Figura 4.10 Mando para diferentes Ti…………………………………………………….…33

Figura 4.11 Respuesta a escalón variando

Figura 4.12 Mando para variaciones de

………………………………………..……..34

…………………………………………………34

Figura 4.13 Diagrama de bloques PID con ponderación de la referencia……………..35

Figura 4.14 Comparativa en la señal de mando con PID (azul) y PI-D (verde)……….36

Figura 4.15 Diagrama de bloques con el efecto antiwind-up………………..……………38

Figura 4.16 Comparación en elmando antiwind-up………………………………………..38

Figura 4.17 Comparación en la salida antiwind-up…………………………..……………39

Figura 5.1 Criterio de la razón de amortiguamiento……………………………………….41

Figura 5.2 Respuesta a un escalón……………………………………………………………42

Figura 5.3 Ajuste de parámetros Ziegler-Nichols (curva de reacción)……………….…43

Figura 5.4 Respuesta a un escalón para regular temperatura de un horno…….………43

Figura 5.5 Respuesta a un escalón con control PID…………………………………..…..45

Figura 5.6 Respuesta de la planta con ganancia crítica………………………………….46

Figura 5.7 Ajuste de parámetros Ziegler-Nichols (oscilación)……….………………….46

Figura 5.8 Diagrama de bloques usando el método del relé……………….…………….47

Figura 5.9 Diagrama de Black para control P y PD………………………………………49

Figura 5.10 Diagrama de Black para control P y PI…………………….………………..50

Figura 5.11 Diagrama de Black para un control PID……………………………………..52

3

MEMORIA

Figura 5.12 Respuesta a un escalón con un control PID……………………….…………53

Figura 5.13 Repuesta a un escalón con PID y ponderación de la referencia…..………53

Figura 6.1 Implementación analógica de un regulador PID…………………………..…54

Figura 7.1 Diagrama de bloques sistema de control…………………………….…….…..59

Figura 7.2 Esquema eléctrico de la fuente de alimentación……………..………………..60

Figura 7.3 Señal rectificada de onda completa…………………………………….……….60

Figura 7.4 Tabla de valores máximos para un VIPER22ADIP………………………..….61

Figura 7.5 Diagrama de bloques VIPER22ADIP……………………………………..……62

Figura 7.6 Tabla de características eléctricas VIPER22ADIP…………………………...62

Figura 7.7 Formas de onda con filtro LC……………………………………………………63

Figura 7.8 Esquema eléctrico del circuito integrado del regulador MC7805BDTG.….64

Figura 7.9 Tabla de características eléctricas regulador MC7805BDTG………………64

Figura 7.10 Imagen PIC16F1937 TQFP…………………………………………………….65

Figura 7.11 Diagrama de pines del micro…………………………………………………..66

Figura 7.12 Diagrama de bloques del micro………………………………………………..68

Figura 7.13 Pulsadores………………………………………………………………….……..69

Figura 7.14 Rebotes de un pulsador………………………………………………….………69

Figura 7.15 Esquema eléctrico entradas digitales………………………………………….70

Figura 7.16 Curva característica diodos……………………………………….……………72

Figura 7.17 Esquema eléctrico para entrada analógica…………………………………..72

Figura 7.18 Característica de una NTC para distintos valores de ………………….…73

Figura 7.19 Esquema eléctrico salidas digitales con contactos por relé…………..……74

Figura 7.20 Tabla valores absolutos máximos BC456 (a 25º)……………………..……..75

Figura 7.21 Características eléctricas BC456 (a 25º)……………………………..………75

Figura 7.22 Transistor BC456……………………………………………………...…………75

Figura 7.23 Imagen relé G3SD-Z01P-US…………………………………………..……….76

Figura 7.24 Características eléctricas entradas del relé…………………………….…….76

Figura 7.25 Características eléctricas salidas del relé…………………………………….76

Figura 7.26 Salidas analógicas del micro…………………………………….……………..77

Figura 7.27 Diagrama de bloques del MAX500…………………………………………….78

Figura 7.28 Diagrama de bloques de un convertidor DAC………………………….……78

Figura 7.29 Esquema eléctrico amplificador 2272……………………………….………..79

Figura 7.30 Tabla características eléctricas MAX485……………………….……………81

4

MEMORIA

Figura 7.31 Disposición matricial LCD……………………………………………………..83

Figura 7.32 Señales com y segmentos en el tiempo……………….….…………………….83

Figura 7.33 LCD regulador PID……………………………..……………….………………84

Figura 8.1 Señal continua y discreta…………………………..………….………………….85

Figura 8.2 Señal reconstruida con un retenedor de orden 0………………………………86

Figura 8.3 Aproximación con integral retrasada…………………………...………………88

Figura 8.4 Aproximación con integral rectangular………………….……………………..88

Figura 8.5 Aproximación con integral trapezoidal…………………………………………89

Figura 8.6 Respuesta a un escalón cambiando la parte derivativa………………………90

Figura 8.7 PID con ponderación a la referencia…………..……………………………….91

Figura 8.8 Simulación con derivada en adelanto…………………………………………..92

Figura 8.9 Simulación con regla de Tustin………….……………………………………….92

Figura 9.1 Diagrama de flujo inicial……………………………………………..…………..94

Figura 9.2 Diagrama de flujo modo automático……………………………………………94

Figura 9.3 Diagrama de flujo modo manual……………………………..…………………95

Figura 9.4 Diagrama de flujo función Parámetros……………..………………………….96

Figura 9.5 Diagrama de flujo función PID…………………………………….……………97

Figura 10.1 Modo funcionamiento (I)…………………………………………...………….101

Figura 10.2 Modo funcionamiento (II)………………………………………..……………101

Figura 10.3 Modo funcionamiento (III)……….……………………………………………102

Figura 10.4 Modo funcionamiento (IV)………………...…………………………………..102

Figura 10.5 Modo funcionamiento (V)……………………………………………….……..103

Figura 10.6 Modo funcionamiento (VI)…………………………………………………….103

Figura 10.7 Modo funcionamiento (VII)……………………………….…………………..104

Figura 10.8 Modo funcionamiento (VIII)…….…………….………………………………105

Figura 10.1 Modo funcionamiento (IX)………………..…………………………………..105

5

MEMORIA

CAPÍTULO 1: PRESENTACIÓN

1.1 INTRODUCCIÓN

Vivimos en una era digitalizada, todo el mundo tiene un ordenador, un teléfono

móvil, una televisión o un coche. Pero pocas de estas personas saben hasta que punto

todo lo que les rodea esta controlado digital y automáticamente. Casi todos los

electrodomésticos, aparatos eléctricos, máquinas industriales etc. están compuestos por

circuitos electrónicos. Todo funciona gracias a sistemas automatizados que nos hacen la

vida más fácil y rápida. Un tipo de estos sistemas son los sistemas de control, capaces

de controlar y dirigir procesos por su cuenta con solo presionar un botón.

En muchos procesos industriales la función de control es realizada por un

operario (ser humano), este operario es el que decide cuando y como manipular las

variables de modo tal que se obtenga una cadena productiva continua y eficiente. La

eficiencia productiva implica el constante aumento de los niveles de producción de la

maquinaria instalada, el mejoramiento de la calidad del producto final, la disminución

de los costes de producción, y la seguridad tanto para el personal como para los equipos.

Para lograr esto es necesario que los procesos productivos se realicen a la mayor

velocidad posible y que las variables a controlar estén dentro de valores constantes.

Debido a estas exigencias, la industria ha necesitado de la utilización de nuevos y más

complejos procesos, que muchas veces el operario no puede controlar debido a la

velocidad y exactitud requerida, además muchas veces las condiciones del espacio

donde se lleva a cabo la tarea no son las más adecuadas para el desempeño por un ser

humano.

Frente a este panorama, surge la automatización y los sistemas de control como

una solución que va a permitir llevar a la producción a estándares de calidad mucho

mejores. Actualmente, existe una introducción de las computadoras y de la

microelectrónica en la industria y en la sociedad, esto trae consigo una extensión del

campo de la automatización industrial ya que permite a través del manejo de la

6

MEMORIA

información (señales, datos, mediciones, etc.) transformar los mecanismos de

producción y procesos productivos de algunas industrias.

Se continúa y extiende así el proceso de automatización electromecánica que se

inicia a principios del siglo, la nueva era de la automatización se basa en la fusión de la

electrónica con los antiguos mecanismos automáticos que funcionaban utilizando

diferentes medios mecánicos neumáticos, etc. dando origen a los robots, a las máquinas

y herramientas computarizadas, a los sistemas flexibles de producción. Para el diseño y

control de la producción se desarrollaron programas y aplicaciones como compiladores,

simuladores, controladores etc.

El control automático asienta sus bases esencialmente en el concepto de

realimentación. Este concepto se concreta en una estructura de control en la cual el

controlador se puede entender como un operador, que en función de la salida deseada de

la planta, y la salida real medida, proporciona la acción de control a aplicar sobre el

sistema. Si bien existen muchos tipos de control basados en este principio, el control

proporcional, derivativo e integral (PID), es el que mayor implantación tiene en la

industria de procesos. Dicho control consiste esencialmente en obtener la acción de

control como la suma de tres términos: término proporcional, término derivativo y

término integral. El 95% de los bucles de control en la industria son del tipo PID, y

fundamentalmente PI.

El controlador PID, si bien tiene esta amplísima implantación en la industria, no es

utilizado convenientemente en otras ocasiones. Esto implica que lazos de control, que

en principio podrían proporcionar excelentes resultados, funcionen de una forma

insatisfactoria. La mayoría de las causas de mal funcionamiento, son:

-

Ajuste inadecuado de los parámetros del controlador: Un número elevado de los

PID en la industria han sido sintonizados manualmente, sin la realización de un

estudio previo de las características del proceso a controlar. Este tipo de

sintonización manual, puede proporcionar buenos resultados en función de la

experiencia del operador, sobre todo si el control es PI. En caso de requerir el

ajuste de tres o más parámetros del controlador, la obtención de un ajuste

7

MEMORIA

manual satisfactorio puede resultar una tarea extremadamente difícil que

requiere de una gran experiencia por parte del operador. En algunas ocasiones, la

falta de conocimientos y experiencia sobre el control PID, se traduce en que el

controlador PID se implante con los parámetros originales de fábrica.

-

Otro motivo importante de mal funcionamiento es la inadecuada elección de los

actuadores. Por ejemplo, un mal dimensionamiento, presencia de histéresis,

saturaciones, fricciones, etc., pueden estar al origen del pobre comportamiento

del sistema.

-

Los sensores son otro elemento que afectan al comportamiento del sistema. En

muchas ocasiones no se filtra convenientemente el ruido asociado a los mismos.

En implementaciones del controlador PID a través de un computador, es

importante una buena elección del tiempo de muestreo y consideración de la

incorporación o no de filtros anti-aliasing.

- Es relativamente frecuente el diseño de un controlador PID teniendo en cuenta

exclusivamente el seguimiento de la referencia. En el diseño se debe considerar

no sólo el seguimiento de referencia sino también el rechazo de perturbaciones y

ruidos en la medida.

8

MEMORIA

1.2 OBJETIVOS

Uno de los objetivos comunes de todos los proyectos de final de carrera es el

poder llevar a cabo un proyecto de gran magnitud, presentando una imagen real de los

proyectos y trabajos que se nos pueden presentar en nuestro futuro profesional. Gracias

a ello se pretende juntar todos los conocimientos de muchas de las asignaturas que se

han ido estudiando durante estos años.

Como objetivo de este proyecto en particular se entiende el entender la función

de un sistema de control, diseñando el hardware y el software de un regulador PID. Para

ello será necesario llevar a cabo un intenso análisis de los controles PID, sus

especificaciones y características, sus formas de diseño y sus formas de implantación.

Además será necesario un estudio del algoritmo PID tanto analógicamente como

digitalmente.

En este proyecto no se especifica una planta o sistema para controlar, sino que

tiene que ser capaz de funcionar para casi cualquier sistema. Por lo tanto el diseño será

enfocado desde un punto de vista general, dando la capacidad de que el regulador

funcione de muchas maneras distintas, que sea capaz de medir diferentes sensores y que

sea capaz de manejar diferentes actuadores. Así el regulador será muy flexible

permitiendo controlar sistemas eléctricos, neumáticos, hidráulicos, térmicos…

Para que todas los capítulos del proyecto no sean demasiado teóricos se ha

decidido utilizar 2 plantas distintas, el control de la temperatura de un horno, y el

control de la velocidad angular de un motor de corriente continúa como ejemplos

prácticos de todo lo que se va explicando y teniendo en cuenta. De esta manera se irá

demostrando como funcionan estos sistemas en el regulador PID.

Otro objetivo del proyecto es el poder ser manejado por un usuario de tal manera

que se diseñara una manera de conectar el usuario con el regulador a través de

pulsadores. De la misma manera, el regulador PID podrá comunicar al usuario con un

LCD el estado de la planta que se está controlando.

9

MEMORIA

También se busca como en cualquier sistema automático el ahorro de tiempo en

realizar las tareas de control y la rentabilidad económica derivada de utilizar sistemas

informáticos en vez de un exceso de trabajadores.

Por último es necesario nombrar los objetivos que tienen cualquier sistema de

control de un sistema o una variable.

-

Estabilidad: Se dice que un sistema es estable cuando después de transcurrido un

tiempo t, su valor de respuesta (salida) permanece constante. A este tiempo se le

denomina tiempo de establecimiento, y al valor alcanzado se le denomina valor

en estado estable, el cual puede ser un valor oscilante dentro de un margen

porcentual mínimo, definido a criterio del programador . Un sistema se

considera inestable cuando su respuesta luego de trascurrido un tiempo t se

mantiene oscilando, variando entre un rango de valores periódicos o

simplemente se obtiene cualquier valor aleatorio. La figura muestra dos curvas,

una de un sistema estable, y la otra de un sistema inestable, logradas luego de

aplicar una entrada escalón unitario.

Figura 1.1 Sistemas estables e inestables

10

MEMORIA

-

Exactitud: La exactitud del sistema se mide en base a la desviación existente

entre el valor deseado (referencia) y el valor real obtenido en la respuesta del

sistema (valor en estado estable), a esta diferencia se le denomina error de

referencia. También existe un error de perturbación para las posibles

perturbaciones que pueda tener el sistema.

-

Velocidad respuesta: Esta característica indica qué tan rápidamente es capaz de

llegar el sistema a su valor en estado estable o estacionario. La figura muestra

los tipos de respuesta que se pueden obtener en función de la velocidad de

respuesta.

Figura 1.2 Respuestas según la rapidez

-

Sensibilidad: Este concepto explica la dependencia de unas variables con

respecto a otras, puesto que en un sistema habrá algunas variables manipuladas,

otras controladas, y otras perturbadoras, es inevitable que la acción de una

repercuta sobre las otras, por ello la necesidad de conocer e identificar cada

variable a fin de conocer su naturaleza antes mencionada.

11

MEMORIA

CAPÍTULO 2. ESTADO DE LA TÉCNICA

2.1 INGENIERÍA DE CONTROL

Desde tiempos inmemorables el ser humano ha tratado de mejorar su estándar de

vida y que ciertas rutinas se realicen de forma automática o por lo menos que sean

llevadas a cabo sin la necesidad de vigilar su desempeño. En esta automatización, el uso

del control retroalimentado ha sido una historia fascinante. Este tipo de control al cual

se le denomina ingeniería de control, no solamente realiza acciones en lugar del ser

humano, sino que también a partir de parámetros establecidos, vigila que se ejecuten de

cierta forma y bajo ciertas condiciones.

Además de documentos, existen objetos rudimentarios que demuestran todo lo

anterior, entre ellos tenemos: por ejemplo, las estatuas animadas del templo de Dédalo,

los juguetes mecánicos de los griegos. Las primeras aplicaciones del control con

realimentación conocidas se basan en los mecanismos regulados con flotador

desarrollados en Grecia en el periodo 0 a 300 a.C. El reloj de agua de Ktesibios usaba

un reloj con flotador. Una lámpara de aceite inventada por Pilón en al año 250 a.C.,

usaba un regulador con flotador para mantener un nivel constante de aceite.

Los chinos conocidos por sus grandes avances tecnológicos, diseñaron un

dispositivo que se colocaba en los carros y debido a que siempre señalaban hacia el sur,

el viajero siempre sabía en que dirección viajaba, sin la necesidad de saber cual era la

estrella polar o de tener conocimientos de astronomía.

El primer sistema con retroalimentación inventado en la Europa moderna, fue el

regulador de temperatura de Cornelis Drebbel (1572-1633) de Holanda. En 1681,

Dennis Papin (1647-1712) inventó el primer regulador para calderas de vapor. El

regulador de presión fue una especie de regulador semejante a la válvula de las ollas a

presión.

12

MEMORIA

Aun cuando estos ejemplos se consideran ya automatismos, se toma como

origen de la ingeniería de control a la Revolución Industrial. Cabe mencionar que los

acueductos (transportar agua en lugar de acarrearla), los molinos de viento (usar la

fuerza del viento para encauzar el agua o para obtener fuerza motriz) son mecanismos

de control bastante sofisticados y anteriores a la Revolución Industrial. El primer

regulador con retroalimentación automática usado en un proceso industrial fue el

regulador centrífugo de James Watt desarrollado en 1769 para controlar la velocidad de

una maquina de vapor. El regulador de nivel de agua a base de flotador que se dice fue

inventado por I. Polzunov en 1765, es el primer sistema histórico dado a conocer por la

Unión Soviética. El flotador detecta el nivel de agua y controla la válvula que tapa la

entrada de la caldera.

El periodo que precede a 1868 se caracterizó por el desarrollo de los sistemas de

control automático inventados intuitivamente. J. C. Maxwell formuló una teoría

matemática relacionada con la teoría de control usando el modelo de ecuación

diferencial de un regulador. Durante el mismo periodo I. A. Vyshnegradskii formuló

una teoría matemática de los reguladores.

En 1927, H. W. Bode analizó los primeros amplificadores retroalimentados. En

1932 Nyquist desarrolló un procesamiento relativamente simple para determinar la

estabilidad de los sistemas de lazo cerrado sobre la base de la respuesta de lazo abierto

con excitación sinusoidal en régimen permanente. En 1934 fue Hazen quien introdujo el

término servomecanismos para los sistemas de control de posición y desarrolló el

diseño de servomecanismos repetidores capaces de seguir con exactitud una entrada

cambiante.

En 1940, los métodos de respuesta en frecuencia posibilitaron a los ingenieros el

diseño de sistemas lineales de control de lazo cerrado que satisfacían los

comportamientos requeridos, se incrementaron en número y utilidad los métodos

matemáticos y analíticos y la ingeniería de control llegó a ser una disciplina. Después de

la II guerra mundial con el mayor uso de la transformada de Laplace y el plano de la

frecuencia compleja, continuaron dominando las técnicas del dominio de la frecuencia

en el campo del control.

13

MEMORIA

En 1950 el énfasis de la teoría de la ingeniería de control estuvo en el desarrollo

y uso de los métodos en el plano S y, particularmente, el enfoque de los lugares

geométricos de las raíces; además durante esta época fue posible la utilización de los

computadores analógicos y digitales como computadores de control. Para 1952, el

desarrollo de controladores numéricos se realizo en el MTI (Massachussets Institute of

Tecnology) para el control de los ejes de máquinas. En 1954, George Devol desarrolló

el primer artefacto programado de transferencia considerado como el primer diseño de

robot industrial.

En 1960, gracias a la disponibilidad de los computadores digitales se hizo

posible el análisis de sistemas complejos en el dominio del tiempo, desde entonces se ha

desarrollado la teoría de control moderna, basada en el análisis y síntesis en el dominio

del tiempo, utilizando variables de estado, con lo que se posibilita afrontar la

complejidad creciente de las plantas modernas y los estrictos requisitos de exactitud,

peso y costo en aplicaciones militares, espaciales e industriales. Fue en esta década

cuando el primer robot autómata ya había sido desarrollado con base en el diseño de

Devol. En ese entonces tanto la automatización, la robótica, los procesos de

manufactura y la ingeniería de la producción ya eran consideradas como disciplinas

independientes a la ingeniería de control, aun cuando existía una cierta interconexión

entre ellas.

Con el desarrollo de las computadoras, tanto la teoría de control como el control

de eventos discretos era un paso obvio a seguir. El avance de la electrónica dio paso a

que los reguladores fueran electrónicos o basados en computadoras. El control

retroalimentado, ampliamente usado en muchas áreas de la ingeniería también se usa en

los satélites enviados al espacio, tanto para el transporte como para otros fines de

investigación.

Para 1970, el control de espacio de estados y el control óptimo fueron un paso

claro para el desarrollo de la ingeniería de control. Las aplicaciones en la industria

automotriz, la industria química, la electricidad, los procesos biológicos e incluso la

economía, la educación y las ciencias sociales eran de uso común.

14

MEMORIA

En 1980, conceptos como el control robusto eran ampliamente estudiados. En 1994, la

mecatrónica se volvió de uso común en los automóviles. Actualmente, conceptos como

control estocástico, control inteligente (difuso y neuronal), control por modos

deslizantes y control adaptivo son ampliamente usados en el campo de la ingeniería de

control.

La ingeniería de control está interesada en el análisis y diseño de sistemas

dirigidos hacia un objetivo. La teoría moderna de control esta interesada en sistemas con

cualidades de auto-organización, de adaptación y de aprendizaje.

15

MEMORIA

2.2 ORIGEN PID

Hoy en día existen numerosas tipologías e implementaciones de estos

controladores, aunque la esencia del PID, un regulador que incluye una acción

proporcional, una integral y una derivativa, es común a todos ellos y comenzó a

utilizarse en controladores ya en el siglo diecinueve. Sin embargo, la idea de un

controlador de tres términos de propósito general con una acción de control variable no

fue introducida hasta finales de la década de 1930. Concretamente se dice que fue la

Taylor Instrument Company la que introdujo el primer controlador de este tipo, primero

en 1936 con una constante derivativa fijada en fábrica y luego por fin, en 1939, con una

acción derivativa variable.

Ya en 1922, bastante antes de su comercialización, Nicolás Minorsky había

analizado las propiedades de los controladores tipo PID en su publicación “Estabilidad

direccional de cuerpos dirigidos automáticamente”. Dicho trabajo, que constituye una

de las primeras discusiones sobre Teoría de Control, describe el uso de los

controladores de tres términos para el gobierno de la dirección de un buque: el “New

Mexico”. Así pues, los controladores tipo PID nacieron para el gobierno automático de

buques y puede decirse que fueron descubiertos por el científico Nicolás Minorsky.

En la década de 1910 se construyeron por fin los primeros sistemas de gobierno

automático basados en un control de tipo proporcional que dieron buenos resultados en

pequeños buques. Sin embargo, el comienzo de la guerra en 1914 interrumpió el

desarrollo de los“giropilotos”, que no fue reanudado hasta 1921 ya de la mano de

Minorsky.

Minorsky fue el primero en analizar la dinámica de un buque convencido de que

era posible encontrar una expresión analítica que permitiera calcular la mejor acción del

timón para un buen gobierno en función de la inercia del buque y de las características

del timón. Así pues encontró que el sistema obedecía una ecuación de movimiento del

estilo de la ecuación 2.1.

16

2.1

MEMORIA

Donde e es el error de dirección del buque respecto a la dirección deseada y ρ es

el ángulo del timón. Las constantes A y B corresponden respectivamente al momento de

inercia del buque sobre su eje vertical (pasando por el centro de gravedad) y a la

resistencia al giro por efectos de fricción. Por su parte, τ, es una constante que depende

de las características hidrodinámicas del timón y D es el par ejercido sobre el buque por

distintas perturbaciones (corrientes, vientos…).

Minorsky consideró principalmente dos clases de control: control sobre la

posición del timón y control sobre la velocidad del timón, regidos por las siguientes

expresiones:

2.2

2.3

Sobre la primera clase de control (proporcional, derivativo y derivativo segundo)

0y

consideró primero un caso particular en el que

0, que correspondía al

control proporcional que ya se había utilizado en alguna ocasión y que daba lugar a un

sistema de segundo orden.

Minorsky comprobó que el control dependía del parámetro

. Y observó

que al aumentar el tamaño del buque, A aumentaba mucho más rápidamente que B, lo

que explicaba que el control proporcional, que había funcionado aceptablemente en

buques pequeños, no diera buenos resultados en buques grandes.

Por lo demás, para un caso general donde

,

,

son distintos de cero,

concluyó que el control sería eficiente para corregir errores producidos por

perturbaciones temporales, pero que no eliminaría una perturbación constante como, por

ejemplo, un viento estable.

17

MEMORIA

Efectivamente, para aquellos que se vean abrumados por las ecuaciones o si el

lugar de las raíces no os deja ver el bosque, el término integral de los PID (que aún le

faltaba a esta primera clase de control) sirve para corregir perturbaciones constantes,

puesto que sin él la acción de control cuando se está en el rumbo deseado (set-point)

sería forzosamente nula.

La segunda clase de control dado por la ecuación 2.3 venía a corregir este defecto. Para

su implementación era necesario integrar las ecuaciones, con lo que se obtenía:

2.4

Que corresponde a la expresión de un control de tipo PID. En su trabajo,

Minorsky incluye también un estudio de estabilidad del sistema basado en el criterio de

Hurwitz obteniendo una serie de condiciones a imponer a los parámetros

, " .

Finalmente estudia cómo afectan al sistema los retrasos en la transmisión del sistema, y

obtiene unas nuevas condiciones para los parámetros en función de dichos retrasos

asumiendo que éstos son cortos en comparación con el periodo de guiñada del buque.

Tras las primeras pruebas y ajustes, los métodos de gobierno automático de

Minorsky instalados en el New México en 1923 dieron resultados satisfactorios. No

obstante, la tripulación era aún reacia al uso de sistemas automáticos de gobierno, por lo

que el sistema fue desmontado y no se utilizó más hasta la década de 1930.

La desconfianza en los sistemas de control automático ha sido a menudo un

obstáculo para su utilización y suele tener su origen en el desconocimiento. Los trabajos

posteriores de Minorsky en este sentido han sido un impulso fundamental al uso de los

controladores PID al explicar claramente sus principios de funcionamiento desde el

enfoque de la teoría de sistemas.

18

MEMORIA

CAPÍTULO 3: DINÁMICA DE SISTEMAS

Se define sistema como un elemento o conjunto de elementos que da una

respuesta o salida ante una determinada excitación o entrada. Existen diversos tipos de

sistemas, clasificados atendiendo a distintas características o propiedades de los

mismos, siendo normalmente sistema cuantitativo (se puede tratar siguiendo modelos

matemáticos), dinámico (su respuesta en un instante depende de valores anteriores de la

entrada, y no sólo del valor de la entrada para ese instante), lineal (se puede aplicar el

principio de superposición: si una entrada es la suma ponderada de varias entradas, la

salida es la suma, con la misma ponderación de la respuesta a cada una de las entradas),

e invariante en el tiempo (si a un sistema se le aplica una entrada y se obtiene una

salida, entonces, si se le aplica la misma entrada un tiempo después se obtiene la misma

salida con el mismo retraso). A cualquier sistema lineal e invariante en el tiempo se le

denomina “LTI”, del inglés linear time-invariant.

Un sistema dinámico es aquel en el que la salida en un instante depende de

valores anteriores de la entrada. Hay sistemas estáticos, para los que la salida depende

sólo de la entrada en dicho momento. Por ejemplo en una resistencia óhmica la

intensidad (salida) depende sólo del valor actual de la tensión aplicada (entrada). Hay

sistemas eléctricos, mecánicos, electromecánicos, térmicos, etc.

Un modelo es un conjunto de ecuaciones matemáticas que se emplean para

describir la relación entre la entrada y la salida del sistema. Es poco probable que el

modelo pueda representar exactamente las relaciones entre la entrada y la salida de un

sistema. En cualquier etapa de modelado hay una serie de efectos que se desprecian para

hacer el problema tratable. No obstante, no deja de ser útil el uso de modelos que

pueden aproximar la realidad, permitiendo una serie de estudios, como la simulación

(obtención de forma numérica o gráfica de la respuesta de un sistema ante una

excitación conocida), el control (regulación de la salida de un sistema para que sea igual

o parecida a una determinada entrada o consigna) o la predicción (obtención de la

respuesta de un sistema en el futuro, supuestas diversas condiciones de entrada), con

distintas aplicaciones. Si no se indica lo contrario, en el resto del texto se considerará

que el modelo es el sistema, esto es, que las ecuaciones representan suficientemente

19

MEMORIA

bien la realidad. De esta manera se llamará habitualmente sistema al conjunto de

ecuaciones que forman el modelo.

La función de transferencia es la forma básica de describir modelos de sistemas

lineales. Basada en la transformación de Laplace permite obtener la respuesta temporal,

la respuesta estática y la respuesta en frecuencia. El análisis de distintas

descomposiciones de la respuesta temporal permite adquirir útiles ideas cualitativas, y

definir varios importantes conceptos: efectos de las condiciones iniciales, respuestas

libre y forzada, regímenes permanente y transitorio. También permite definir el

concepto central de estabilidad, y establecer un primer criterio para su investigación.

La utilidad esencial de la transformación de Laplace reside en su propiedad de convertir

ecuaciones diferenciales lineales (en la variable tiempo t) en ecuaciones algebraicas (en

la variable compleja S). La transformada de Laplace de #$ % es &$'%:

&$'%

()#$ %*

.

/

#$ %

+,-

3.1

Funciones x (t) del tiempo son denominadas frecuentemente señales. El término

señal sirve para referirse a una variable o magnitud que puede variar en el tiempo. La

señal de entrada de un sistema, o excitación, es la variable que normalmente controla o

impone el usuario. La respuesta de este sistema, o salida, es la variable de interés.

Además, pueden existir otras variables o señales internas en el sistema, normalmente de

menor interés. La mayor parte de las señales estarán modeladas por funciones sencillas.

En otros casos la señal será una composición de estas funciones. El uso de estas

funciones sencillas está justificado por varios motivos:

-

Se dan comúnmente en la práctica.

-

Se usan, en algunos casos, como señales normalizadas.

-

Son más fáciles de tratar analíticamente.

Una señal muy empleada es el escalón unitario

/$

/$

%

%

/$

%:

0parat 4 0

1parat 5 0

20

MEMORIA

El modelo básico de un sistema describe matemáticamente la influencia de una

señal de entrada u (t) sobre otra señal de salida y (t). Supóngase que ambas están

relacionadas mediante una ecuación diferencial lineal con coeficientes constantes, de

orden n.

67 "$ %

6

"$ %

⋯

69

9

"$ %

9

:7 $ %

:

$ %

⋯

:;

;

$ %

;

3.2

Se transforman ahora ambos miembros de la ecuación. Si ambas señales son

causales (y por tanto tienen condiciones iniciales nulas), cada derivada se traduce

simplemente en un producto por S, y la ecuación diferencial en t se convierte en una

ecuación algebraica en S:

$'%

$'%

<

<

$'%?$'%

9

6= ' = 3.3

=>/

;

6= ' = 3.4

=>/

$'%@$'% 3.5

La salida puede expresarse (en transformadas) como la entrada multiplicada por

la función de transferencia F(s) del sistema, expresada como cociente de polinomios:

?$'%

B$'%

B$'%@$'% 3.6

$'%

3.7

$'%

La estructura básica de un sistema de control resulta de medir la variable

controlada o salida, compararla con un valor de referencia, y deducir una actuación

sobre la variable de mando de la planta, mediante una ley de control materializada en el

regulador. El diagrama de bloques resultante se indica en la figura. Para ilustración, se

incluye también una perturbación particular, que actúa en el mismo punto que el mando

(perturbación de carga); puede haber varias, introducidas en distintos puntos.

21

MEMORIA

Figura 3.1 Diagrama de bloques sistema de control

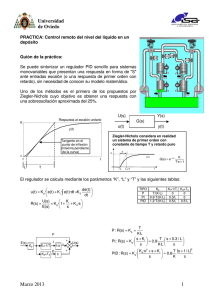

Siendo la función de transferencia de la planta P(s) , la función del sistema de

control C(s) y la función del sensor H(s). La relación global entre salida y referencia

(para perturbación nula) se expresa en la función de transferencia en lazo cerrado F(s):

B$'%

1

E$'%F$'%

3.8

E$'%F$'%G$'%

El lazo cerrado emplea mayor cantidad de componentes siendo estos más

precisos y por tanto más costosos. La realimentación vuelve la respuesta insensible las

perturbaciones externas y variaciones internas en los parámetros del sistema. Las

funciones de transferencia propias tienen numerador de orden menor o igual al del

denominador; esto siempre sucede en sistemas físicos, y se supondrá implícitamente.

Las raíces del denominador y del numerador se denominan, respectivamente, polos y

ceros de F(s).

También se define la función de transferencia de lazo abierto G(s):

I$'%

E$'%F$'%G$'% 3.9

La estabilidad del sistema no es un problema importante en este tipo de sistemas

de lazo abierto y es más fácil de lograr. Las técnicas de lazo abierto son aplicables

cuando se conoce con anticipación las entradas y no existen perturbaciones. Se usan

componentes relativamente precisos y baratos para obtener el control adecuado. Para el

diseño de sistemas de control se utilizan ambos lazos.

22

MEMORIA

CAPÍTULO 4: TIPOS DE CONTROLES

La idea de la realimentación es bastante simple y muy poderosa. A lo largo de su

historia, ha tenido una fuerte influencia en la evolución de la tecnología. Las

aplicaciones del principio de realimentación han tenido éxito en los campos del control,

comunicaciones e instrumentación. Para entender el concepto, se asume que el proceso

es tal que cuando el valor de la variable manipulada se incrementa, entonces se

incrementan los valores de las variables del proceso. Bajo este concepto simple, el

principio de realimentación puede ser expresado como incrementar la variable

manipulada cuando la variable del proceso sea más pequeña que la referencia y

disminuirla cuando ésta sea más grande. Este tipo de realimentación se llama

“realimentación negativa” debido a que la variable manipulada se mueve en la

dirección opuesta a la variable del proceso. El principio puede ser ilustrado por el

diagrama de bloques que se muestra en la Fig. 3.1. En este diagrama el proceso y el

controlador están representados por cajas negras y las flechas denotan las entradas y

salidas a cada bloque. Nótese que existe un símbolo especial que denota una suma de

señales. El diagrama de bloques muestra que el proceso y el controlador están

conectados en un lazo realimentado. La presencia del signo en el bloque de retorno

indica que la realimentación es negativa.

23

MEMORIA

4.1 CONTROL ON/OFF

El mecanismo de realimentación más simple se puede describir

matemáticamente como:

K L M " 4.1

;NO ;=9 6K6 5 0

6K6 4 0

En estas ecuaciones ‘e’ es el denominado “error de control”. Esta ley de control

implica que siempre se usa la acción correctiva máxima. De esta manera, la variable

manipulada tiene su valor más grande cuando el error es positivo y su valor más

pequeño cuando el error es negativo como se puede observar en la Fig 4.1. La

realimentación de este tipo se llama “control on-off”. Es simple y no tiene parámetros

que configurar, aparte de las acciones mínima y máxima que se ejecutan en el cálculo de

la señal de control. El control on-off muchas veces es apropiado para mantener la

variable controlada del proceso cerca del valor de la referencia que fue especificado,

pero típicamente resulta en un sistema donde las variables oscilan. Nótese en la

ecuación que la variable de control no está definida cuando el error es cero. Es común

tener algunas modificaciones ya sea introduciendo histéresis o una zona muerta (control

de 3 posiciones -100%, 0, 100%) que se utiliza para motores reversibles.

Figura 4.1 Representación gráfica control on/off

24

MEMORIA

4.2 CONTROL PROPORCIONAL (P)

La razón por la que el control on-off acaba oscilando es que el sistema

sobreactúa cuando ocurre un pequeño cambio en el error que hace que la variable

manipulada cambie sobre su rango completo. Este efecto se evita en el control

proporcional, donde la señal de control es proporcional al error de control cuando éstos

son pequeños. Se basa en la relación entre la señal de salida del controlador u(t) y la

señal de error e(t).

$ %

PQ $ % 4.2

Su equivalente en función de transferencia se obtiene aplicando la transformada de

Laplace:

@$'%

PQ R$'% 4.3

Donde PQ se considera la ganancia proporcional. Este tipo de controlador puede ser

visto como un amplificador con una ganancia ajustable, su representación es la

mostrada en la figura.

Figura 4.2 Diagrama de bloques control proporcional

25

MEMORIA

Figura 4.3 Representación gráfica control proporcional

Se conoce como banda proporcional al término utilizado en muchos

controladores para el ajuste del modo proporcional. La ganancia y la banda proporcional

están relacionadas por la ecuación:

E

100%

4.4

PQ

26

MEMORIA

4.3 CONTROL PROPORCIONAL INTEGRAL (PI)

El valor de la salida del controlador u(t) se cambia a una razón proporcional a la

señal de error e(t) ,es decir:

$ %

PQ $ %

PQ

=

-

/

$ %

4.5

Siendo su equivalente en función de la transferencia de Laplace:

@$'%

R$'%

PQ T1

1

U 4.6

='

Donde PQ = Ganancia proporcional y = = Tiempo Integral.

Ambos parámetros son ajustables, el tiempo integral ajusta la acción de control

integral, mientras que un cambio en el valor de la ganancia proporcional, afecta las

partes integral y proporcional de la acción de control. El inverso de = se denomina

velocidad de reajuste, ésta indica la cantidad de veces por minuto que se duplica la parte

proporcional de la acción de control; su representación en diagrama de bloques es el

mostrado en la figura.

Figura 4.4 Diagrama de bloques control integral

27

MEMORIA

El control PI mejora el amortiguamiento y reduce el sobrepaso máximo,

incrementa el tiempo de levantamiento, disminuye el ancho de banda, mejora el margen

de ganancia y de fase y la magnitud de pico de resonancia y filtra el ruido a alta

frecuencia.

El error en estado estable se mejora con un orden, es decir, si el error en estado

estable a una entrada dada es constante, el control PI lo reduce a cero. Este tipo de

controlador se utiliza generalmente cuando se desea mejorar el error en estado

estacionario. Los sistemas se hacen normalmente más oscilatorios, si no se ajusta

correctamente se puede hacer inestable.

28

MEMORIA

4.4 CONTROL PROPORCIONAL DERIVATIVO

La acción y su función de transferencia se definen como:

$ %

PQ $ %

@$'%

R$'%

Donde PQ = Ganancia Proporcional y

PQ

PQ $1

$ %

4.7

'% 4.8

= Tiempo Derivativo. Su diagrama de bloques

se muestra en la Fig. 4.5:

Figura 4.5 Diagrama de bloques control derivativo

La magnitud de señal de salida de este tipo de acción, también llamada control

de velocidad, es proporcional a la velocidad de cambio de la señal de error. La constante

es el intervalo de tiempo durante el cual la acción de la velocidad hace avanzar el efecto

de la acción proporcional.

Este control mejora el amortiguamiento y reduce el sobrepaso máximo, reduce el

tiempo de alcance y el tiempo de estacionamiento, incrementa el ancho de banda mejora

el margen de ganancia y de fase y la magnitud de pico de resonancia. Como problema

puede acentuar el ruido en altas frecuencias y no es efectivo para sistemas ligeramente

amortiguados o inicialmente estables. El error en régimen permanente no es afectado

a menos que se varíe con el tiempo.

29

MEMORIA

4.5 CONTROL PROPORCIONAL INTEGRAL DERIVATIVO (PID)

Esta acción combinada reúne las ventajas de cada una de las tres acciones de

control individuales. La ecuación de un controlador con esta acción combinada se

obtiene mediante:

$ %

PQ $ %

I$'%=

VNW

PQ

=

-

$ %

/

PQ

1

='

PQ T1

$ %

4.9

'U 4.10

La forma ideal es la forma principal empleada en la teoría para representar los

controladores PID. También se la conoce como no interactuante porque el tiempo

integral

=

no influye en la parte derivativa, así como el tiempo derivativo

no

influye con la parte integral. La representación en el dominio de la frecuencia es la dada

por la ecuación. Existen otras dos estructuras más del controlador que son presentadas

por las ecuaciones:

I$'%,VX=V

PQ T1

I$'%YNXNWVW7

1

$PQ

=

'

U $1

P=

'

'% 4.11

P '% 4.12

El controlador serie o interactivo es más fácil de sintonizar. Existe una razón

histórica que explica la preferencia por el controlador interactivo. Los primeros

controladores neumáticos eran más fáciles de construir empleando la forma

interactuante y con el paso de los años cuando se cambió a la tecnología electrónica y

finalmente a la digital, donde ésta se conservó. En el controlador interactivo, el tiempo

derivativo

influye

en la parte integral. Por tanto, las partes son interactivas. En la Fig.

4.6 podemos observar los diagramas de bloques de la forma no interactiva y la forma

interactiva.

30

MEMORIA

Figura 4.6 Formas interactiva y no interactiva del algoritmo de control PID

La forma paralelo posee una ganancia independiente para la acción

proporcional, para la diferencial y para la integral. Los parámetros están relacionados

con la forma ideal a través de las ecuaciones siguientes:

PQ

P=

P

PQ 4.13

PQ

=

PQ

4.14

4.15

Para comprobar los 3 grados de libertad se ha realizado un análisis para las

respuestas a un escalón en la salida y el mando en lazo cerrado simulando con Simulink.

Para ellos se usara como ejemplo la función de transferencia:

E$'%

$'

31

1

1%Z

MEMORIA

Figura 4.7 Respuesta a un escalón en lazo cerrado para diferentes K

Figura 4.8 Mando para diferentes K

En las figuras podemos comprobar que si aumentamos la ganancia proporcional

K el sistema tiende a volverse mas oscilante hasta llegar a ser oscilante.

32

MEMORIA

Figura 4.9 Respuesta a escalón variando Ti

Figura 4.10 Mando para diferentes Ti

En las figuras se ha simulado manteniendo K=1 y variando Ti donde se puede

comprobar que al aumentar Ti que el tiempo de establecimiento aumenta pero se vuelve

menos oscilante.

Por último se ha simulado con K=3 y Ti=2:

33

MEMORIA

Figura 4.11 Respuesta a escalón variando

Figura 4.12 Mando para variaciones de

En las figuras se puede comprobar que el sistema de lazo cerrado es oscilatorio

con los parámetros elegidos. Inicialmente el amortiguamiento se incrementa con el

incremento del tiempo derivativo, pero disminuye cuando el tiempo derivativo se

vuelve más grande.

34

MEMORIA

4.6 MODIFICACIONES CONTROL PID

Existen diversas modificaciones para mejorar el algoritmo PID como la

limitación de la ganancia derivativa. Esta puede producir ruidos de alta frecuencia y la

amplitud de la señal de control puede ser demasiado grande. La ganancia de alta

frecuencia del término derivativo, por tanto, debe ser limitada, para evitar esta

dificultad. Esto se puede hacer implementando el término derivativo como se describe

en la ecuación:

F$'%

1

='

P$1

1

'

[

'

% 4.16

La modificación puede ser interpretada como la derivada filtrada por un sistema

de primer orden con constante de tiempo

\]

^

. La aproximación actúa como una derivada

para componentes de baja frecuencia de la señal. La ganancia, sin embargo, está

limitada a P[ . Esto significa que el ruido de medición de alta frecuencia es

amplificado por este factor. Los valores típicos de N son 8 a 20.

Otra modificación es la ponderación de la referencia en donde la referencia y la salida

se tratan por separado. Su forma es la representada en la figura:

Figura 4.13 Diagrama de bloques PID con ponderación de la referencia

Un sistema realimentado debe tener una buena respuesta transitoria con respecto

a cambios en la referencia y rechazar las perturbaciones de carga y el ruido de medición.

Un sistema con solamente error realimentado que pretende satisfacer todas las

35

MEMORIA

demandas en el mismo mecanismo, se le conoce como “sistema de un grado de

libertad”. Usando la ponderación de la referencia en el diseño se consigue una mayor

flexibilidad para satisfacer el compromiso de diseño. A estos últimos se los conoce

como “sistemas de dos grados de libertad”. Este tipo de sistemas se implementan

mucho más en sistemas de control más sofisticados. Estos sistemas mantienen las

propiedades del lazo abierto y la influencia de las perturbaciones. La función de

transferencia de un sistema con dos grados de libertad se puede ver en la ecuación:

F$'%

P _:K$'%

K$'% M "$'% `

1

='

1

'

[

'

ab 4.17

Otra posibilidad de cambio seria un PID de sobrepaso mínimo. El algoritmo de

control PID en la teoría actúa sobre la señal de error, sin embargo en la práctica esto

ocasiona un salto indeseado a la salida del controlador, debido a la acción del modo

derivativo. La solución a este inconveniente resulta en mover el modo diferencial al lazo

de realimentación. Generalmente el algoritmo que posee tal modificación es conocido

como PI-D, para denotar que la derivada actúa sobre la señal realimentada.

Figura 4.14 Comparativa en la señal de mando con PID (azul) y PI-D (verde)

36

MEMORIA

El efecto Wind-up ocurre en los controles de procesos con parte integral. El

cambio inicial de la referencia es tan grande que hace que el controlador se sature en el

límite alto. El término integral se incrementa inicialmente, debido a que el error es

positivo; alcanza su valor más grande cuando el error pasa por cero. La salida

permanece saturada en este punto, debido a que el valor del término integral es todavía

grande.

El controlador no abandona el límite de saturación hasta que el error haya sido

negativo por un tiempo suficientemente largo, de forma que permitir que el valor de la

parte integral baje a un nivel pequeño. El efecto neto es un gran sobrepaso y una

oscilación amortiguada, donde la señal de control fluctúa de un extremo a otro como en

un relé de oscilación. La salida finalmente se aproxima a la referencia y el actuador no

se satura. Entonces el sistema se comporta linealmente y se establece en el estado

estacionario.

El wind-up del integrador puede ocurrir en conexión con cambios grandes en la

referencia o puede ser causado por perturbaciones o malfuncionamiento del

equipamiento del sistema de control. El wind-up también puede ocurrir cuando se usan

selectores de varios controladores que manejan un actuador. El fenómeno de wind-up

era bien conocido por los fabricantes de controladores analógicos quienes inventaron

numerosos trucos para evitarlo. Estos fueron descritos bajo etiquetas como

“preloading”, “batch unit”, etc. Aunque el problema fue comprendido, existieron

limitaciones para resolverlo, debido a las implementaciones de naturaleza analógica.. El

problema del wind-up fue redescubierto cuando los controladores fueron

implementados en forma digital y numerosos métodos para evitarlo fueron presentados.

Para corregirlo se introduce otro efecto que es el de antireset wind-up. Una forma de

introducir este efecto es limitando la salida, otra es solo integrar para errores pequeños.

Si se puede medir la salida real del actuador se puede implementar el esquema

antiwind-up de la figura. Dentro del capítulo de Software con el microcontrolador se

arreglará este problema.

37

MEMORIA

Figura 4.15 Diagrama de bloques con el efecto antiwind-up

El sistema tiene un trayecto de realimentación extra, generado por la medición

de la salida real del actuador y la formación de una señal de error ( , ), que es la

diferencia entre las salidas del controlador (v) y del actuador (u). La señal

alimentada a la entrada del integrador a través de la ganancia

\c .

Figura 4.16 Comparación en el mando antiwind-up

38

,

es

MEMORIA

Figura 4.17 Comparación en la salida con antiwind-up

39

MEMORIA

CAPÍTULO 5 SINTONÍA DE PARÁMETROS

La sintonía consiste en el proceso llevado a cabo para ajustar los parámetros de un

regulador. Existen dos tipos de métodos de sintonía:

-

Métodos Empíricos: permiten calcular los parámetros del regulador sin el

modelo matemático de la planta.

-

Métodos Analíticos: sólo aplicables si se conoce el modelo matemático de la

planta a controlar. Mediante técnicas de análisis temporal y/o frecuencial, es

posible calcular los parámetros del regulador.

Para sintonizar los parámetros hay que seguir los siguientes pasos:

-

Identificación de la planta: estimación de ciertas características de la dinámica

de la planta o del proceso a controlar.

-

Criterio de Optimización: objetivos de ajuste (transitorio, permanente, etc.)

perseguidos con la aplicación del regulador.

-

Ajuste de Parámetros: a partir de los resultados anteriores, del tipo de regulador

elegido y del método de sintonía utilizado, se obtienen los parámetros del regulador.

Los métodos descritos están referidos al modelo de PID no interactivo.

40

MEMORIA

5.1 CRITERIOS DE OPTIMIZACIÓN DE PARAMETROS

Existen 3 criterios integrales para lazo abierto: la integral del valor absoluto del

error (IAE) , la integral del cuadrado del error (ISE) y la integral del valor absoluto del

error por el tiempo (ITAE). ISE penaliza los grandes errores y favorece las respuestas

con rampas pequeñas. ITAE penaliza los errores u oscilaciones prolongadas. El valor

ITAE es menor cuanto menor es el tiempo de establecimiento. IAE es intermedio entre

ISE e ITAE. Sus ecuaciones son:

d R

dgR

d

R

e

e

e

.

/

| $ %|

5.1

$ %

5.2

| $ %|

5.3

.

/

.

/

Otro criterio es el de la razón de amortiguamiento

h

, el cual tiene la ventaja de

que no precisa la evaluación de una integral (sólo es preciso calcular dos valores de la

respuesta). Proporciona buenos resultados, tanto para el transitorio como para el tiempo

de establecimiento. Es uno de los más usados en los métodos de sintonía en bucle

cerrado.

Figura 5.1 Criterio de la razón de amortiguamiento

Otros criterios pueden depender de las especificaciones de la planta siendo

común diseñar para un amortiguamiento $i% o un margen de fase $∅; % específico.

41

MEMORIA

5.2 ZIEGLER-NICHOLS (CURVA DE REACCIÓN)

Esta técnica de estimación parte de la hipótesis de que los sistemas normales

tienen respuesta monótona creciente estable a un escalón de entrada en bucle abierto;

esta respuesta se conoce como curva de reacción. Para este método se supondrá que la

planta es aproximable a un sistema de primer orden con retardo.

P

1

+k,

'

5.4

El método de Ziegler-Nichols se realiza en lazo abierto y fue especificado en el

año 1942. Los parámetros se sacan a partir de la respuesta a un escalón como se puede

observar en la Fig. 5.2.

Figura 5.2 Respuesta a un escalón

Con la ecuacion y con el criterio de amortiguamiento se puede sacar el valor de a para

h

definir los parámetros.

6

l

P 5.5

42

MEMORIA

Figura 5.3 Ajuste de parámetros Ziegler-Nichols (curva de reacción)

Existen variantes a este método como el método de Cohen-Coon que usa una

regla empírica que permite ver si el método es aplicable:0.1 4 k

k

\

4 1. Para valores

grandes de es más ventajoso usar leyes de control que compensen el tiempo

\

muerto. Para valores pequeños de

compensadores de alto orden.

k

\

se puede obtener un mejor desempeño con

En el ejemplo de regulación de la temperatura de un horno donde no sabemos la

función de transferencia se ha usado este método. Para ello necesitamos una respuesta a

un escalón.

Figura 5.4 Respuesta a un escalón para regular temperatura de un horno

43

MEMORIA

Tomando los números de la figura se sacan los valores siguientes:

P

M

".

l

118

0.25

2.7 M 0.25

2.45

Y con la tabla de la figura se pueden obtener los parámetros del controlador PID:

Pm

=

0.0996

0.5

0.125

Suponiendo que la planta se puede aproximar a un sistema de primer orden tal que:

I$g%

144

1

+/. n,

2.45'

Simulando la planta con el control PID diseñado la respuesta a un escalón se puede ver

en la Fig.5.5. La respuesta casi no tiene sobrepaso y es mucho más rápida.

44

MEMORIA

Figura 5.5 Respuesta a un escalón con control PID

45

MEMORIA

5.3 ZIEGLER-NICHOLS (MÉTODO DE OSCILACIÓN)

Este método es válido sólo para plantas que son estables en lazo abierto. Para

llevar a cabo este método se usa la planta conocida en lazo cerrado. Se conecta el

regulador en modo proporcional, es decir, con los parámetros

que produzca menor contribución a la señal de control:

=

=

→ ∞,

y

ajustados

al valor

→ 0. Se va

aumentando la ganancia PY hasta obtener una respuesta oscilatoria de amplitud

constante. Se anota el valor de la ganancia última Pq

Usando el criterio de la razón de amortiguamiento

regulador como vemos en la figura:

h

PY y del periodo

q

de y(t).

se pueden sacar los parámetros del

Figura 5.6 Respuesta de la planta con ganancia crítica

Figura 5.7 Ajuste de parámetros Ziegler-Nichols (oscilación)

El método de Ziegler-Nichols en bucle cerrado proporciona resultados precisos.

Es un método de prueba y error, que puede requerir excesivo tiempo y puede causar

inestabilidad del sistema. Además pueden estropearse dispositivos del sistema.

46

MEMORIA

5.4 MÉTODO DEL RELÉ

Como se puede ver en el diagrama de la Fig. 5.8. en este método se utiliza un

relé para conseguir los valores de Pq y

q.

Posteriormente se aplica la misma tabla de

sintonía que en Ziegler-Nichols (método de oscilación).

Figura 5.8 Diagrama de bloques usando el método del relé

Este control, para la mayoría de los sistemas, dará como resultado una oscilación

ante una entrada escalón. La salida del sistema será una señal oscilatoria de periodo

y de amplitud r. En este caso, se obtiene la ganancia última mediante la ecuación:

Pq

q

4s

5.6

tr

47

MEMORIA

5.5 CONTROLES POR AJUESTE EN FRECUENCIA

Son procedimientos de diseño basados en métodos gráficos en su origen; pero

que son también susceptibles de un tratamiento analítico, que presenta la ventaja de

ofrecer una visión muy completa de lo que es posible conseguir con los distintos

controles, y el inconveniente de que, en algunos casos, puede dar sorpresas, pues se basa

en un único punto de la respuesta en frecuencia. Por ello, deben emplearse solamente

como una primera aproximación al diseño, que después se comprobará de distintas

maneras.

Los métodos de respuesta en frecuencia presentados se basan en la suposición de

que el lazo cerrado se parece suficientemente a un sistema de segundo orden. Si no es

ese el caso, puede ser preferible emplear otras técnicas. Se harán notar algunas

peculiaridades de los controles integrales, no demasiado aparentes a través de

parámetros de respuesta en frecuencia. Como punto de partida, debe conocerse un

modelo del sistema controlado o planta. Se supondrá que consiste en una función de

transferencia P(s). A través del diagrama de Black de la planta en lazo abierto se

intentará que los controles sean estables (criterio del reverso), que tengan un margen de

fase (∅; ) mayor de 45º y un margen de ganancia (

48

;)

mayor a 6dB.

MEMORIA

Puede ver en

Figura 5.9 Diagrama de Black para control P y PD

Como se puede observar en la Fig.5.9 el control proporcional puede mover la

gráfica hacia arriba o hacia abajo. El control derivativo además desplazará la gráfica

hacia la izquierda, aumentando la rapidez ya que se usan pulsaciones de oscilación

mayores.

En la Fig. 5.10 el control PI puede mover hacia arriba, hacia abajo y hacia la derecha,

gracias a la acción integral. Esto provoca un retraso en la respuesta gracias a utilizar

pulsaciones más lentas. El control PID puede mover en todas las direcciones.

49

MEMORIA

Figura 5.10 Diagrama de Black para control P y PI

Para regular la posición angular en grados de un motor DC cuya planta se conoce, se ha

usado un ajuste en frecuencia para ∅; , uX

•

•

•

•

•

•

•

10º, L

0.1 y máxima rapidez (54.9º).

R = 4.85 Ω

L = 5.1 mH

Ke = 0.4731 V.s

Kt = 0.4731 N.m/A

Jm = 2.18 x 10-3 Kg m2

Dm = 0.000778 N.m.s

Tr = 0.010134 N.m

E

lvw

v 'Z

$l v

E

180

t

x v w %'

P v

$x v

2430281.726

'$' 929.4%$' 21.96%

50

P vP %v'

MEMORIA

I$'%

1

=g

P$1

'

1

[

'

%E

Lo primero que hay que hacer es decidir con que pulsación de oscilación y7 vamos a

ajustar el control.

∠E${y7 %

M180°

∅} M uN

|E${y7 %|

um

M90°

uƒ → d

$dy7 %

→ $dy7 %

m

†

y7 v

2v 6 u

†

0.2371 → 1

…

1‡

LM1

M

PY v

„

ˆ

→ †

m

4.2170

6 $uƒ 90°%

y7

„

4.1529

1

M ⟶ $2 v 6 u %

L

Œ1

$ v y7 %

$ v y7 v L%

51

0.0545

1.0154

‰1‡L M 1Š

Œ1

104

44.9°

uN M uX → um

6 6 $d v y7 %

„

M12.5 ~ ~

|Q$•€• %|]‚

/

10

|E${y7 %|

uX → y7

v

Œ1

$d v y7 %

d v y7

0.0299

MEMORIA

⟶ PY

1.3299

Usando las fórmulas de paso para los parámetros no interactivos:

=

•

1

$1 M L% v

• v d

P • v PY 5.7 d

1

1

M 1

T M LU v [

•

•vL

Por lo que el diseño en modo no interactivo ó paralelo queda:

P

0.2146

=

0.0339[

0.2755

1.5132

Se puede comprobar que el diseño cumple las especificaciones de margen de fase en la

Fig. 5.11 y su respuesta a un escalón es la adecuada como se ve en la Fig.5.12.

Figura 5.11 Diagrama de Black para un control PID

52

MEMORIA

Figura 5.12 Respuesta a un escalón con un control PID

Con una ponderación de la referencia :

0.9 la respuesta mejora disminuyendo el

sobrepaso y los tiempos de alcance y de establecimiento.

Figura 5.13 Repuesta a un escalón con PID y ponderación de la referencia

53

MEMORIA

CAPÍTULO 6: IMPLEMENTACIÓN PID

Un control PID se puede implementar analógicamente o digitalmente. La

implementación analógica se muestra en la Fig.6.1:

Figura 6.1 Implementación analógica de un regulador PID

Se puede comprobar que cumple la función de un PID de la forma:

x$'%

?$g%

x$g%

P T1

1

='

'U 6.1

Un regulador PID (digital) se comporta de un modo casi igual al de los

controladores analógicos, con unas ventajas adicionales:

-

Flexibilidad: Las funciones técnicas de regulación se realizan por software

(programas), modificándose sin que el constructor tenga que cambiar el

hardware (cableado interno) y pudiendo ser usadas por el usuario en diversas

partes del proceso.

-

Multiplicidad de funciones: Algunos ejemplos son:

o Conmutación automática del servicio manual/automático libre de saltos.

o Evitar la saturación del término integral al alcanzar un límite del valor

prescrito (referencia).

o Limitación ajustable del valor de referencia.

o Rampa parametrizable del valor prescrito.

o Filtrado de magnitudes del proceso sometidas a perturbaciones.

54

MEMORIA

-

Exactitud: Al ser los parámetros ajustados digitalmente a voluntad, no presentan

problemas en la realización de operaciones matemáticas.

Por esta serie de motivos se ha usado una implantación digital en este proyecto. Para

la implantación digital se podría usar un PLC (autómata programable) o un

microcontrolador. Un PLC es un microprocesador mucho más potente y robusto, tiene

un software más amplio y más posibilidades de entradas y salidas. En su contra son más

lentos y tienen un coste más elevado. Teniendo en cuenta la magnitud del proyecto se ha

usado un microcontrolador el cual permite un funcionamiento más específico y efectivo

para un control PID.

La selección del microcontrolador que se va a emplear va a depender del tipo de

proceso y de las funciones que se quiera realice el sistema. Se han tenido en cuenta los

siguientes factores:

-

Entradas y Salidas: Se debe determinar la cantidad de señales de entrada y salida

que existan en el sistema y que merezcan conectarse al controlador, luego se

debe determinar si las entradas /salidas son de tipo analógico o de tipo discreto.

Conocida la cantidad, a este total se le debe agregar entre 10 y 20% adicional

(reserva para futuras ampliaciones). Dependiendo de la ubicación de los

elementos que van conectados al controlador, puede darse el caso que se

encuentren muy lejanos por lo que se presentan problemas de atenuación y ruido

en el cableado; frente a esto se puede optar por el control distribuido, es decir,

colocar varios controladores en distintos puntos de las instalaciones, y cada uno

manejar un determinado número de entradas /salidas.

-

Memoria: Se debe considerar la memoria del sistema y la memoria lógica. La

cantidad de memoria del sistema esta directamente ligado al número de entradas

y salidas y al tipo de estas, así tenemos que una entrada/salida digital ocupa 1 bit

de información, mientras que una entrada /salida analógica ocupa de 8 a 16 bits

(depende del microprocesador). La memoria lógica esta referida a la cantidad de

información que se debe de almacenar a raíz del algoritmo de control, cada

instrucción va a sumar 1 ó 2 bytes, pero los comandos de mayor jerarquía

55

MEMORIA

(timers, contadores, sumadores, conversores, etc.) necesitarán más memoria. Se

debe considerar el tamaño de las memorias, luego adicionarles un porcentaje de

reserva, y ubicar la memoria comercial más acorde con las necesidades (1K, 2K,

4K, 8Kbytes, etc.). El tipo de memoria también resulta decisivo, siendo en el

caso del regulador PID aconsejable disponer en forma instantánea de las

condiciones iniciales o de arranque para el funcionamiento de la electrónica de

control. Para ello se buscará un microcontrolador con memoria EEPROM

(Electrically Erasable Programmable Read-Only Memory) que es una memoria

no volátil (no necesita que la fuente de alimentación este encendida)

-

Alimentación: Dependiendo de la cantidad de módulos de entrada /salida que se

tenga que gestionar, el microprocesador requerirá mayor nivel de amperaje a un

voltaje constante, por cuanto la fuente de alimentación debe estar planificada

para soportar dicho requerimiento de corriente. Adicionalmente es recomendable

contar con fuentes de reserva en caso de que la principal deje de operar.

-

Periféricos: Hay que considerar que el microcontrolador puede conectarse a

dispositivos externos, para lo cual debe contar con los puertos necesarios para la

conexión. En algunos casos es necesario conectar impresoras, monitores,

unidades de disco, visualizadores y teclados alfanuméricos, unidades de cinta,

etc. Una posibilidad para un microcontrolador industrial es la posibilidad de

manejar el funcionamiento a través de una CPU externa mediante un SCADA.

Para ello el microprocesador elegido tendrá conexión serie RS485.

-

Condiciones físicas y ambientales: El ambiente de trabajo en donde debe operar

el microprocesador es determinante cuando se debe elegir la confiabilidad y

robustez del equipo, puesto que un equipo de mayor calidad es más costoso, la

planificación debe considerar no sobrestimar las condiciones del ambiente

(polvo, humedad, temperatura) y requerir un equipo de mucha mayor robustez al

realmente necesitado. Una vez montado el prototipo se deberán realizan una

serie de pruebas cuyos resultados se reflejan en las características técnicas de los

equipos: rango de temperatura de trabajo y almacenaje, vibración soportada,

nivel de interferencia, humedad, etc.

56

MEMORIA

-

Tipo de control: Determinar el tipo de control a emplear es una función de los

ingenieros de control, y dependerá de la complejidad del proceso, así como de la

necesidad de contar con backups. Se puede optar por un control centralizado o

uno distribuido, por un control PID o uno adaptativo, etc.

-

Servicios adicionales: Están dados por las ventajas adicionales con que cuenta

un equipo en relación a otro, como puede ser: el software de programación

puede ser más manejable, más comprensible, con un entorno gráfico, ejemplos

desarrollados, etc.; ciertos equipos pueden dar una mayor garantía, que cubre

más situaciones de operación, o simplemente cubren por un mayor lapso de

tiempo; el trato del suministrador también es importante a la hora de decidirse

por un equipo u otro, además los suministradores pueden brindar cursos

gratuitos de capacitación para el personal a cargo, asistencia técnica y

mantenimiento permanente; disponibilidad en stock, dentro del país, del

producto así como de los componentes internos (repuestos, en caso sea necesaria

una reparación); etc.

-

Compatibilidad: En algunos casos se preferirá equipos de tipo estándar, mientras

que en otros casos será necesario equipos de tipo propietario. La elección del

equipo en cuanto a su compatibilidad estará ligada a los demás equipos

existentes en la planta. En algunos casos hay quienes prefieren una marca por

que le tienen confianza y ya les ha dado buenos resultado, en cambio hay otros

que no quieren amarrarse con un solo suministrador y prefieren usar equipos

compatibles.

Teniendo en cuenta todos los factores se ha decidido usar un microcontrolador de la

familia PIC, en particular el PIC16F1937 que será explicado en detalle en el siguiente

capítulo.

La Familia PIC fue desarrollada por la casa Microchip, se divide en cuatro gamas,