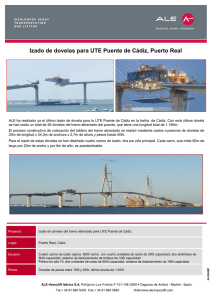

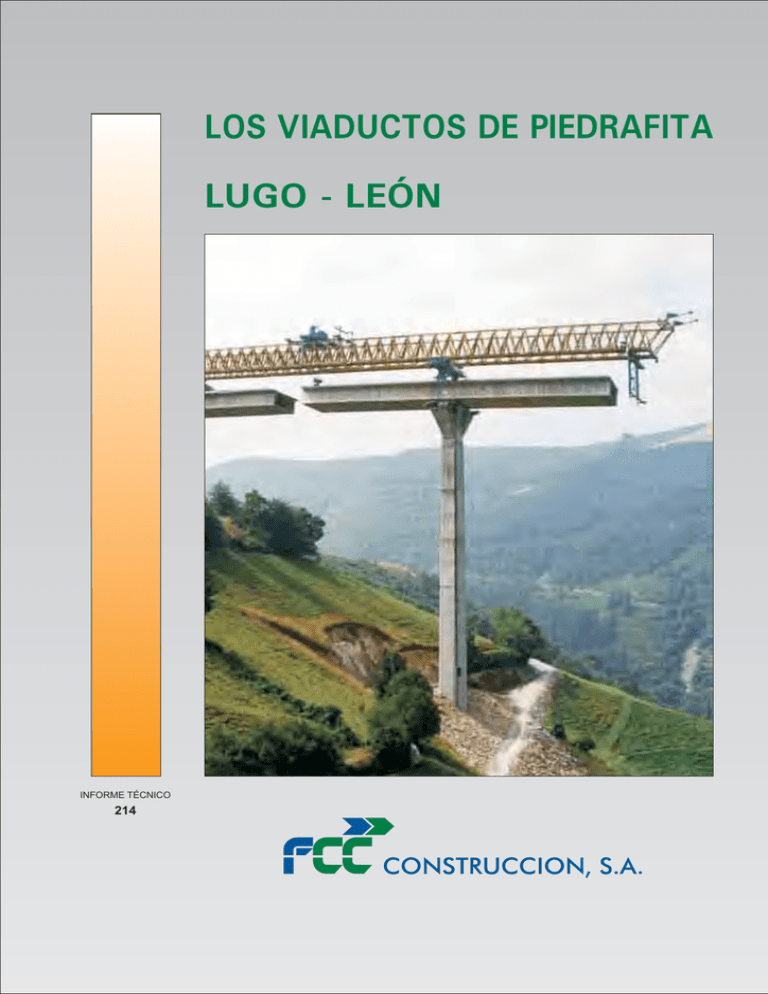

Piedrafita Viaducts

Anuncio