Diseño y Selecc - DSpace en ESPOL

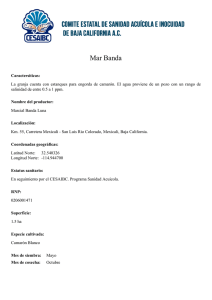

Anuncio