innovación y capital humano

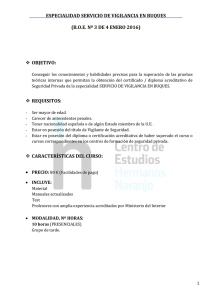

Anuncio