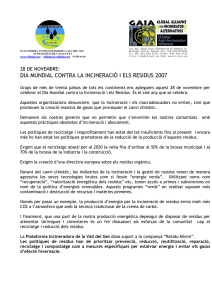

pla director sectorial per a la gestió dels residus no perillosos a

Anuncio