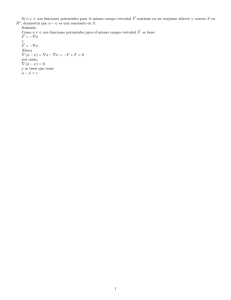

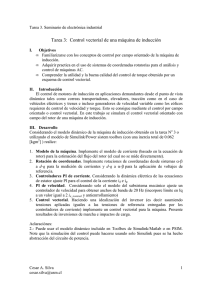

Control Vectorial Indirecto de motor asíncrono mediante

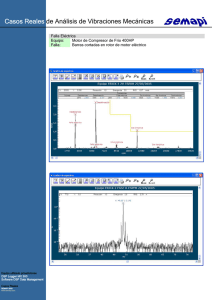

Anuncio