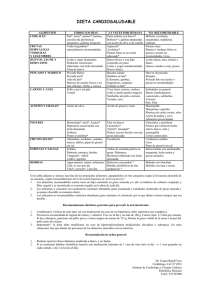

- Ninguna Categoria

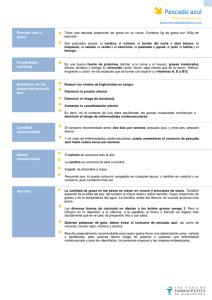

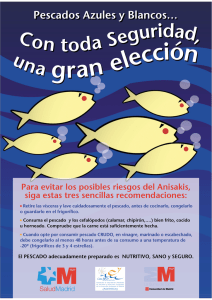

Tecnología de los Alimentos

Anuncio