Tesis Diego Herrea

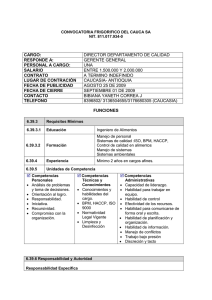

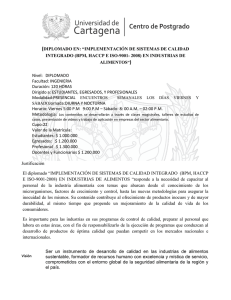

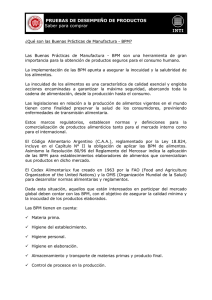

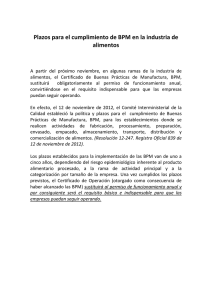

Anuncio