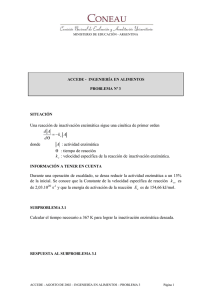

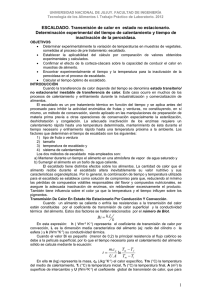

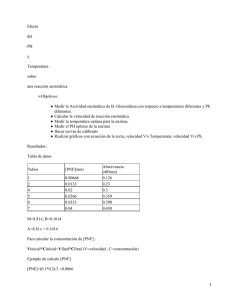

Estudio Experimental de la Desactivación de la Enzima Peroxidasa

Anuncio