Nota Técnica:Evaluación del comportamiento de la torre de

Anuncio

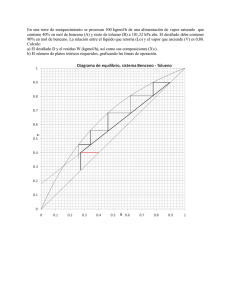

Revista Ingenierı́a UC, Vol. 22, No. 3, Diciembre 2015 105 - 111 Tech note: Evaluation of behavior modification of the tower of Laboratorio de Ingenierı́a Quı́mica working a continuous flow and batch with ethanol-water mixing business. J. Rodrı́guez∗, M. Modroño, I. Leon Escuela de Ingenierı́a Quı́mica, Facultad de Ingenierı́a, Universidad de Carabobo, Valencia, Venezuela. Abstract.This investigation was performed in order to evaluate the performance of Laboratorio de Ingenierı́a Quı́mica rectification tower with ethanol-water mixture. Was studied at different conditions involving reflux operation at different feed temperatures. Were taken as variables: feed rate, reflux operation, feed temperatures, reboiler and stopper and refractive index in the distillate, the reboiler, top and bottom. The flow was worked in continuous and batch form and comparing the degrees of separation, influence of changes in the process under each condition, obtaining that as higher feed temperature greater degree of separation in the continuing process, further more as higher reflux higher distillate composition and the tower work in the loading process as a constant composition distillate tower. Keywords: binary distillation; rectification; distillation batch; continuous distillation. Nota técnica: Evaluación del comportamiento de la torre de rectificación del Laboratorio de Ingenierı́a Quı́mica trabajando a flujo continuo y por carga con la mezcla etanol-agua comercial. Resumen.Esta investigación fue realizada con la finalidad de evaluar el comportamiento de la torre de rectificación del Laboratorio de Ingenierı́a Quı́mica trabajando con la mezcla etanol-agua. Para ello se estudió a condiciones distintas, que involucren el reflujo de operación y temperaturas diferentes de alimentación. Para esto se tomaron como variables: caudal de alimentación, reflujo de operación, temperaturas de alimentación, calderı́n y tope e ı́ndice de refracción en el destilado, el calderı́n, tope y fondo. Se trabajó a flujo continuo y por carga realizando ası́ estudios comparativos de los grados de separación, influencia de los cambios en el proceso en cada condición, obteniéndose que a mayor temperatura de alimentación hay mayor grado de separación en el proceso continuo, que además con mayor reflujo es mayor la composición del destilado y que la torre opera, para el proceso por carga, como una torre a composición de destilado constante. Palabras clave: destilación binaria; rectificación; destilación por carga; destilación continua. Recibido: Junio 2015 Aceptado: Octubre 2015 ∗ Autor para correspondencia Correo-e: [email protected] (J. Rodrı́guez ) 1. Introducción La destilación es la operación unitaria más empleada en la industria. Su aplicación va desde la destilación de alcohol hasta el fraccionamiento del petróleo. El principal objetivo de la destilación es separar una mezcla en sus componentes, esta separación ocurre debido a las volatilidades de los Revista Ingenierı́a UC 106 J. Rodrı́guez et al / Revista Ingenierı́a UC , Vol. 22, No. 3, Diciembre 2015, 105-111 componentes, de modo que los componentes con mayor volatilidad se obtendrán en la parte superior de la columna como producto destilado y los componentes con menor volatilidad son obtenidos en la parte inferior de la columna como producto de fondo [1]. Debido a que el objetivo fundamental de la destilación es la separación de dos o más componentes de una mezcla dada, en una columna solo se pueden separar cuantitativamente dos componentes [2]. El estudio realizado se trata de una separación de una mezcla de licor comercial, el experimento se fundamenta en el fenómeno de transferencia de masa. Para el desarrollo se llevó a cabo una metodologı́a constituida por cuatro etapas: calentamiento, alimentación, estabilización y toma de datos [3]. Son muchos los factores que afectan el proceso de destilación del licor comercial, entre ellos se pueden citar la relación de reflujo, temperaturas de entrada, concentración inicial de la alimentación, caudal de alimentación entre otros, siendo la determinación de estos teóricamente, muy complicado, debido a los procesos de transferencia de masa y energı́a que en él ocurren y por utilizarse parámetros de cálculos aproximados, que desvı́an del valor real los resultados [3]. El Laboratorio de Ingenierı́a Quı́mica de la Universidad de Carabobo ofrece una amplia gama de equipos diseñados a escala piloto con fines didácticos, de manera que los estudiantes puedan afianzar los conocimientos adquiridos en las materias de fenómenos de transporte de movimiento, calor y masa, promoviendo lı́neas de investigación en estos equipos con el fin de generar nuevos conocimientos y desarrollo de aplicaciones en lo que a lo industrial se refiere. En la actualidad, uno de los equipo del Laboratorio de Ingenierı́a Quı́mica es la torre de relleno, contiene anillos de vidrio pirex (altura 70cm, diámetro 3mm) y perlas de ebullición (diámetro 2mm), cuenta con 2 rotámetros, uno usado para medir el reflujo de operación y el otro para medir el flujo de alimentación, además de 2 condensadores conectados en paralelo con un sistema de enfriamiento de agua; para medir el caudal de destilado se tiene un cilindro graduado y un cronómetro que al medir el tiempo de recolección se obtiene el flujo molar de destilado, y válvulas de paso con accionamiento manual, todo esto conectado por tuberı́as flexibles. Tal descripción se muestra en la Figura 1 [4]. Figura 1: Equipo de destilación a escala laboratorio. En esta investigación se presenta el estudio del comportamiento del equipo de torre de rectificación con relleno del Laboratorio de Ingenierı́a Quı́mica, se realiza tanto la alimentación por carga o lote, como en alimentación continua; para esta última condición se operó a dos temperaturas de alimentación, operando con una mezcla etanolagua. Especı́ficamente el estudio se basa en variar los parámetros en el funcionamiento de la torre y estudiar su influencia en el proceso de separación, determinar el número de etapas teóricas para los reflujos de operación y temperaturas de alimentación, y comparar los resultados para las diferentes condiciones, con el fin de encontrar mejores condiciones de operación en la torre. Lo más importante de la realización de esta investigación es el hecho de que este sistema es sumamente común en diversos sectores industriales, que permite un mejoramiento en las condiciones de uso de la torre [5], además de confirmar las semejanzas y diferencias teóricas respecto al uso de una torre de destilación en forma continua y discontinua, también es importante pues se Revista Ingenierı́a UC J. Rodrı́guez et al / Revista Ingenierı́a UC , Vol. 22, No. 3, Diciembre 2015, 105-111 realiza un estudio detallado del comportamiento de la torre de relleno y de sus caracterı́sticas fundamentales como lo son reflujo de operación, número de unidades de transferencia de masa, ante la rectificación de un producto comercial para ası́ fortalecer a investigaciones futuras en dicho equipo, además se sabe que la variación de estos parámetros puede producir la menor cantidad de entropı́a generada y por ende conlleva a la optimización de la operación de la torre de destilación, es decir mejorar su rendimiento [6]. 2. Metodologı́a experimental Para el desarrollo del proyecto se lleva a cabo una metodologı́a utilizada por Cepeda y Llanos [3], la cual está constituida por cuatro etapas: calentamiento, alimentación, estabilización y toma de datos. El calentamiento se basa en encender el suministro de energı́a mediante una manta termoeléctrica y comenzar a calentar la mezcla comercial de etanol–agua colocada en el calderı́n o rehervidor, hasta alcanzar la temperatura de 90◦C. Luego se comienza con la alimentación de la mezcla que consta de una carga única de 400cc, después en la estabilización se esperó que el lı́quido empezara a condensar y se llenaran las tuberı́as para ası́ fijar el reflujo de operación. Luego de fijado el reflujo de operación se comienza con la toma de datos, los cuales corresponden a ı́ndices de refracción del destilado, calderı́n, tope y fondo, con el fin de obtener las composiciones en los puntos mencionados y las temperaturas de calderı́n y tope, esto hasta observar que los valores permanecieran aproximadamente constantes, para asegurar ası́ la estabilidad del proceso [7]. Lo descrito anteriormente se realiza para un sistema por carga, para el proceso en continuo se realiza de igual forma pero se va alimentando flujo de la mezcla directa y constantemente al calderı́n, lo que convierte el proceso en rectificación continua. Se realiza para el proceso en continuo a 2 temperaturas diferentes de alimentación, a temperatura ambiente (28◦C) y a 74◦C según lo indicado por About y col. [7]; para aumentar la temperatura de alimentación, la mezcla inicial se hace pasar por un calderı́n 107 o manta termoeléctrica que lo lleva hasta la temperatura deseada (74◦C) y luego se alimenta directo a la torre. Para realizar el presente estudio, realizando las variaciones antes descritas se deben tener las siguientes consideraciones al momento de realizar los cálculos y análisis correspondiente. 3. Consideraciones teóricas Supóngase que en cualquier momento durante el desarrollo de la destilación hay L moles de lı́quido en el destilador con una composición x fracción mol de A y que se evapora una cantidad dD moles del destilado, de composición y* fracción mol en equilibrio con el lı́quido. Entonces, se tiene el siguiente balance de materia: Z F W F 1 dL = ln = L W Z xf xW y∗ 1 dx −x (1) donde F son los moles cargados de composición x f y W los moles de lı́quido residual de composición xW . La ecuación (1) se conoce como la ecuación de Rayleigh, puesto que Lord Rayleigh fue el primero que la propuso. Puede utilizarse para determinar F, W, x f o xW cuando se conocen tres de ellas [8]. La composición compuesta del destilado yD , puede determinarse mediante un sencillo balance de materia (ecuación (2)) F x f = DyD + W xW (2) El cálculo de las etapas teóricas mediante el método etapa a etapa consiste en realizar una serie de balances de masa desde una etapa inicial, en donde se conocen todos los flujos y todas las composiciones (1era etapa) y a partir de esta se determinan las restantes etapas presentes en el proceso, deteniéndose cuando se haya alcanzado las composiciones y los flujos presentes en la última etapa. Para aplicar el método de etapa a etapa es necesario conocer los datos del equilibrio liquido-vapor de las sustancias presentes en el proceso debido a que estos datos son una variable involucrada en los balances de masa [8]. Revista Ingenierı́a UC 108 J. Rodrı́guez et al / Revista Ingenierı́a UC , Vol. 22, No. 3, Diciembre 2015, 105-111 4. Análisis y discusión de resultados Al llevar a cabo el proceso continuo y por cargas de la destilación de la mezcla comercial se analizaron el comportamiento de la torre a través de los datos de composición, temperatura, variación de reflujos, con el fin de estudiar su comportamiento y ası́ poder mejorar su funcionamiento; para el caso de destilación por carga se estudia la composición a través del tiempo en diversos puntos de la torre, ası́ como el destilado total resultante de la acumulación del destilado parcial, tal como se expresa en las Figuras 2 y 3, donde puede observarse que la torre opera a composición de destilado constante. En las Figuras 2 y 3 se presenta la variación de la composiciones a dos reflujos distintos de operación y las curvas de tendencia que se presentan son la composición del destilado (en la parte superior de las 3) la composición en el fondo de la torre y la composición en el calderı́n (la curva inferior de las 3) observándose su comportamiento a través del tiempo en la torre. Figura 3: Evolución de las composiciones a través del tiempo en tope, fondo y calderı́n de la torre a reflujo R2 . pliéndose lo que indica Perry [9], donde expone que las torres de destilación por carga operan a reflujo constante o a composición de destilado constante, se demuestra entonces que esta torre está en el segundo caso. Figura 4: Cambio de la lı́nea de operación en proceso por carga a reflujo R1 . Figura 2: Evolución de las composiciones a través del tiempo en tope, fondo y calderı́n de la torre a reflujo R1 . Para el primer reflujo (R1 ) se tiene xD = 0,48 y para el segundo reflujo (R2 ) xD = 0,58, siendo R2 > R1 , obsérvese que el destilado es mayor en composición para mayor reflujo, lo que es lo esperado debido a que a mayor flujo de contacto entre las fases, más se enriquece el flujo de vapor que asciende hasta el tope en el componente más volátil tal como también lo refirió Delgado y Lozada [4] También se observa el decrecimiento de las demás composiciones a través del tiempo, cum- Perry [9], también comenta que, para el caso de las torres que operan a composición del destilado constante, ellas se deben comportar de manera que el reflujo de operación no puede permanecer constante. Para la Figura 4 se presenta como varı́an 3 lı́neas de operación en el tiempo para el proceso por carga, donde la inicial es la que tiene mayor corte con el eje de fracción de vapor (eje de las ordenadas), y la final es la que casi coincide con el origen (la inferior de las 3), para la Figura 5 se observan 2 lı́neas de operación que presenta similar comportamiento que la Figura 4, es decir, Revista Ingenierı́a UC J. Rodrı́guez et al / Revista Ingenierı́a UC , Vol. 22, No. 3, Diciembre 2015, 105-111 la inicial es la que está en la parte superior de las 2, por lo que se observa que aumenta la pendiente de la recta a medida que aumenta el tiempo. Partiendo de lo anterior, en las Figuras 4 y 5 puede verse que a medida que aumenta el tiempo, las curvas de operación van cambiando en descenso del corte con el eje de las ordenadas, provocando entonces un aumento en la pendiente de operación, lo que indica que aumenta el reflujo y esto es producto que al permanecer el retorno constante disminuye el flujo molar que se destila en la torre. 109 auxiliar que la de R1 en ambos casos, indicando lo anterior que sı́ se operó de la forma R2 > R1 . Figura 6: Variación de la lı́nea de operación a 2 reflujos en sistema estacionario con alimentación a 28◦C. Figura 5: Cambio de la lı́nea de operación en proceso por carga a reflujo R2 . A su vez, puede extraerse de las gráficas anteriores (Figuras 4 y 5) que al aumentar la relación de reflujo de R1 a R2 , aumenta la composición del destilado (xD ) y las pendientes se acercan más a la lı́nea auxiliar, comportamiento consistente con la teorı́a para este tipo de proceso [9] y es por ello que para el reflujo R2 solo se representan 2 lı́neas de operación pues a diferencia que a R1 , las rectas están más pegadas entre sı́. Por otra parte, al operar la torre en estado estacionario a las mismas relaciones de reflujo y misma composición de alimentación que para el proceso por carga, se observa que la composición en el destilado es mayor para el proceso en continuo que por carga, además, puede observarse en las Figuras 6 y 7 como resultado, que para un flujo de alimentación a temperatura ambiente (28◦C), y para la alimentación a 74◦C, la lı́nea de operación con R2 estuvo más cerca de la lı́nea A su vez, puede verse en la Figura 6 que al cortar la lı́nea de operación con el eje de las ordenadas y estimarse los reflujos de operación según lo indica el método McCabe-Thiele [9], los cortes serian: para R1 , b1 = 0,073 y para R2 , b2 = 0,0177, dando como resultado que R1 = 6,67 y R2 = 43, dejando en claro que aunque se trabajó a R1 = 0,5 y R2 = 1 inicialmente (valores medidos durante la toma de datos) R1 y R2 no permanecieron constantes en el proceso, lo que demuestra que no se ajusta a las suposiciones del método de McCabe-Thiele, referidas a flujos molares constantes dentro del sistema. Las desviaciones de los resultados anteriores pueden atribuirse a efectos de canalización y/o pérdidas de calor al ambiente y al hecho de ignorar el acople entre transferencia de calor y masa que conlleva errores en la predicción de los fluxes [6]. En las Figuras 6 y 7 la lı́nea de operación corresponde al relleno de la torre, debido a que la alimentación está en el calderı́n o rehervidor, esto hace que se considere este sistema como una etapa de transferencia de masa, no influyendo teóricamente en la lı́nea de rectificación más que para indicar las composiciones a las que debe partir la rectificación. De igual manera se puede ver para la temperatura de alimentación de 74◦C (mostrado en la Figura 7), que se obtiene resultados similares a Revista Ingenierı́a UC 110 J. Rodrı́guez et al / Revista Ingenierı́a UC , Vol. 22, No. 3, Diciembre 2015, 105-111 los reflejados cuando se trabajó a temperatura de alimentación a 28◦C, observándose en la Figura 7, b1 = 0,0992 y que b2 = 0,0289, dando como resultado R1 =5,55 y R2 =27,37; las deviaciones de los reflujos experimentales con respecto al teórico, se pueden atribuir a las razones antes planteadas, debido a que no se cumple, o no puede asegurarse que se cumpla, las condiciones que estipula McCabe y col. [10] en su método de McCabe-Thiele, es decir, no cumple con las suposiciones hechas para el desarrollo del método, además es necesario conocer que para los resultados obtenidos la suposición de equilibrio en la interfase es justificable; sin embargo, como ya se planteó, el hecho de ignorar el acople entre transferencia de calor y masa conlleva errores en la predicción de los fluxes, en especial el de transferencia de calor. Por esta razón, es importante formular ecuaciones de transporte que tengan en cuenta los fenómenos acoplados, lo que hace particularmente útil la termodinámica de procesos irreversibles que permite una descripción sistemática de los fenómenos acoplados [6]. 74◦C logra mayor separación. Esto se explica ya que al alimentar a una temperatura más cercana a la temperatura de burbuja, hace que la torre no pierda el equilibrio termodinámico, como ocurre con una alimentación a 28◦C, pudiéndose separar en mayor grado la mezcla. Esto se traduce en un proceso más eficiente para la misma altura de relleno. Además, analizando y comparando las figuras anteriores tanto para proceso continuo como el por carga, el mayor reflujo y mayor temperatura de alimentación, esta última para alimentación continua, producen mayor grado de separación; esto es debido a que a mayor reflujo existe mayor contacto entre las mezclas, misma consideración tomada por Alzata [12], donde su modelación de torre en flujo continuo tuvo similar comportamiento en grados de separación; a mayor temperatura de alimentación, la mezcla llega más rápido al punto de cambio de fase lo cual hace más fácil la transferencia de masa por ser la fase predominante el vapor. Ası́ mismo, en el proceso por cargas se tiene que la condición más adecuada para el proceso de separación es la de un mayor reflujo. Tabla 1: Variables de comparación para el estudio del comportamiento de la torre de rectificación. Estado de proceso Por carga T (◦ C) 28 28 Estacionario 74 Figura 7: Variación de la lı́nea de operación a 2 reflujos en sistema estacionario con alimentación a 74◦C. Por otra parte, al comparar los procesos continuos puede verse que la composición en el destilado es mayor para una temperatura de alimentación mayor, siendo congruente con lo reportado por [11]. Dichos investigadores plantean que al aumentar la temperatura en la alimentación se separa mayor cantidad de etanol en pocas etapas de contacto. Al llevarlo a comparación con el presente experimento, el proceso que está en estado estacionario a una temperatura de alimentación de R 0,5 1 0,5 1 0,5 1 D 3,5 4,9 4,53 4,79 4,81 4,96 xD 0,5 0,65 0,56 0,78 0,65 0,82 xw 0,01 0,01 0,05 0,05 0,05 0,06 El valor x f = 0,19 para ambos estados. Según se puede observar en la Tabla 1, es necesario indicar que en estado estacionario el destilado es en moles por h (mol/h) y se evidencia que a mayor reflujo produce mayor destilado en cada proceso de estudio, esto puede ser causado por un aumento de flujo de vapor que está en contacto con el lı́quido que retorna, haciendo que aumente el destilado y la composición. También es necesario indicar que en las columnas de la Tabla 1 referente a la cantidad de destilado por carga, se Revista Ingenierı́a UC J. Rodrı́guez et al / Revista Ingenierı́a UC , Vol. 22, No. 3, Diciembre 2015, 105-111 refleja es la cantidad de moles recolectados en un tiempo de 58 minutos para R = 1 y de 55 minutos para R = 0,5, este tiempo es lo que tarda la torre en estudio en que la composición en el fondo llegue a ser cercana a cero (0) lo que indica que está enriqueciendo en el componente menos volátil y no hay mas etanol en esa corriente para separar, hecho que coinciden con la simulación y puesta en operación de una torre en condiciones similares según [5]. A su vez se observan las composiciones que corroboran lo antes descrito, es de resaltar que las composiciones en el proceso por carga se tomó como la composición del destilado total rectificado para poder ası́ comparar entre parámetros similares de moles en un tiempo similar. 5. Conclusiones [2] [3] [4] [5] Según lo antes descrito puede verse que las condiciones más adecuadas para el proceso de separación son: para el proceso en estado estacionario, temperatura de alimentación 74◦C y relación de reflujo teórico R = 1. También se visualizó que a mayor temperatura de alimentación y mayor condición de reflujo es mayor el valor de la fracción vaporizada, es decir, es mayor el grado de separación, siendo el grado de separación uno de los parámetros para determinar la mejor eficiencia en una torre, por lo tanto es más eficiente el proceso de transferencia de masa. La torre evaluada opera, para el proceso por carga, como una torre a composición de destilado constante, lo que produce que el reflujo vaya variando a través del tiempo. Sirviendo todo lo antes expuesto para validar los modelos matemáticos planteados por diversos autores y evaluar su confiabilidad en este tipo de proceso, que sirve para extrapolar su funcionamiento a escalas industriales y como aporte para futuras investigaciones en el área. Referencias [6] [7] [8] [9] [10] [11] [12] [1] D. Gómez, A. Gutiérrez, V. Rangel y G. Rivera. Comportamiento exergético de una torre de destilación productora de bioetanol. In Memorias del XVII 111 Congreso Internacional Anual de la SOMIM, A5 175, pages 1119–1128, San Luis Potosı́, México, Septiembre 2011. J. Reyes. Diseño de columnas de rectificación y extracción multicomponente. Cálculo del reflujo mı́nimo. Tesis de Doctorado, Universidad de Alicante, Alicante, España, Junio 1998. L. Cepeda Obtención de ácido acético a partir de destilación de un jugo fermentado de caña de azúcar en el equipo de rectificación del laboratorio de ingenierı́a quı́mica. Trabajo Especial de Grado, Escuela de Ingenierı́a Quı́mica, Facultad de Ingenierı́a, Universidad de Carabobo, Naguanagua, Venezuela, 2004. A. Delgado and L. Lozada. Evaluación y propuesta de una alternativa para la destilación de una mezcla binaria- azeotrópica en la torre de rectificación del laboratorio de ingenierı́a quı́mica. Trabajo Especial de Grado, Escuela de Ingenierı́a Quı́mica, Facultad de Ingenierı́a, Universidad de Carabobo, Naguanagua, Venezuela, 2005. D. Chuquı́n. Diseño y simulación de una columna de destilación binaria de etanol-agua para la empresa hetween. Trabajo Especial de Grado, Escuela de Ingenierı́a Quı́mica, Facultad de Ciencias, Escuela Superior Politécnica de Chimborazo, Riobamba, Ecuador, 2013. D. Mendoza. Análisis y minimización de la entropı́a generada en un proceso de destilación extractiva para la deshidratación de etanol. Tesis de Doctorado, Departamento de Ingenierı́a Quı́mica y Ambiental, Facultad de Ingenierı́a, Universidad Nacional de Colombia, Bogotá, Colombia, 2011. R. About, M. Dı́az, A. López y S. Martı́nez. Determinación de la condición eficiente de operación en continuo para la separación de una mezcla isopropanol-agua en el equipo de rectificación del laboratorio de ingenierı́a quı́mica tesis de grado. universidad de carabobo. Trabajo Especial de Grado, Escuela de Ingenierı́a Quı́mica, Facultad de Ingenierı́a, Universidad de Carabobo, Naguanagua, Venezuela, 2000. R. Treybal. Operaciones de transferencia de masa. McGraw-Hill, segunda edición edition, 1988. R. Perry, D. Green, and J. Maloney. Perry’s Chemical Engineers’Handbook. McGraw-Hill, New York, 1999. W. Mccabe, J. Smith y P. Harriott. Operaciones unitarias en ingenierı́a quı́mica. Mcgraw-Hill Interamericana, séptima edición edition, 2007. J. Martı́nez, J. González, P. Castro, M. Flores y G. Moreno. Simulación de una columna de destilación de lecho empacado. Revista Investigación Cientı́fica, 4(2):1–8, 2008. A. Alzate. Modelado y control de una columna de destilacion binaria. Tesis de Maestrı́a, Universidad Nacional de Colombia - Sede Manizales, Colombia, 2010. Revista Ingenierı́a UC