Eficiencia de cosecha de - Proyecto Eficiencia de Cosecha y

Anuncio

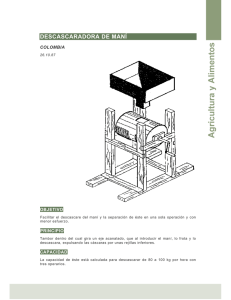

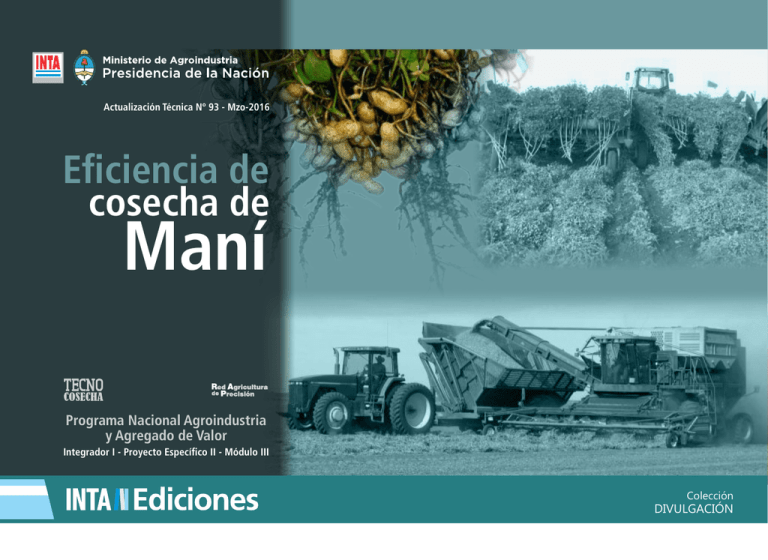

Actualización Técnica Nº 93 - Mzo-2016 Eficiencia de cosecha de Maní Programa Nacional Agroindustria y Agregado de Valor Integrador I - Proyecto Específico II - Módulo III Colección DIVULGACIÓN En los úl mos cinco años la producción media nacional fue de 1,05 Millones de toneladas, de las cuales se exporta el 95%. El 50% con des no a la comunidad europea y el otro 50% comercializado en 109 países. La superficie cosechada en la úl ma campaña rondó las 340 mil hectáreas, el 94% de las cuales concentradas en la provincia de Córdoba, alrededor del 3% en el este 2 En cuanto al volumen producido en la úl ma campaña fue de 1.188.000 t en caja y 839.600 en grano (Figura 2). El INTA trabaja junto a productores e industriales en el desarrollo de la tecnología de eficiencia de cosecha, desde la década del '80 hasta la actualidad. Argen na posee un desarrollo tecnológico en el cul vo de Maní que lo hace compe vo en el plano internacional. Aún así existen aspectos que indican la necesidad de trabajar en inves gación, desarrollo y transferencia de tecnología para mejorar aún más la compe vidad; ningún eslabón de la cadena que integra el sistema proSuperficie Argen na de Maní cosechada 400.000 350.000 300.000 250.000 200.000 150.000 100.000 50.000 0 359.400 380.500 377.700 341.200 307.400 254.600 147.500 2009 2010 2011 2012 2013 2014 2015 Campaña (año) Figura 1: Evolución de la superficie sembrada en los úl mos 7 años Producción Argen na de Mani (toneladas) 1,40 1,19 1,20 Producción (t) Argen na es uno de los principales exportadores mundiales de maní junto a China y Estados Unidos, ocupando en la actualidad el primer lugar en mani confitería y de aceite bruto dada la alta calidad de sus productos. La producción mundial de maní con cáscara ronda las 45,6 Mill toneladas y es liderada por China (37% de la producción total), seguida por India (20% del total). Argen na produce el 2% del total mundial, pero el tamaño reducido del mercado interno le permite volcar prác camente la totalidad de lo producido al resto del mundo. El consumo local de maní es de aproximadamente 250 gr per cápita por año, muy por debajo del registrado en los países de consumo tradicional como, en la Unión Europea donde ronda los 5 Kg per cápita. de San Luis, cerca de 3% en el norte de La Pampa y producciones marginales en la provincia de Salta y Jujuy (Figura 1). Sup.Cosechada (ha) Eficiencia de Cosecha de Maní 1,03 1,02 1,02 1,00 1,00 0,80 0,60 0,76 0,51 0,65 0,67 0,65 0,67 0,40 0,20 0,00 0,84 0,50 0,35 2009 2010 2011 2012 2013 2014 2015 Campaña Producción en Caja Producción en grano Figura 2: Evolución de la producción en grano y caja úl mos 7 años. Fuente, Bolsa de cereales de Córdoba. duc vo del Maní argen no puede estar sa sfecho, ya que una gran parte del potencial produc vo (can dad y calidad) se malogra a campo por problemas durante la cosecha (arrancado y descapotado). En promedio, Argen na pierde más de 300 kg/ha en estas dos operaciones y también pierde calidad en muchos de sus lotes cosechados. La tecnología disponible posee un potencial para reducir esas pérdidas en un 50%; sólo hace falta un mensaje de extensión basado en datos técnicos bien fundamentados, diseñar una estrategia de comunicación con llegada a todos los integrantes del sistema produc vo del Maní, logran- do como resultado una alta concien zación sobre los reales beneficios agronómicos y económicos, que trae una mejora en la eficiencia de cosecha. Problemá ca actual en cosecha de maní Insuficiente y envejecido parque de equipos de cosecha Pérdidas de cosecha que quedan radas en el campo por valor de 34 millones de dólares exportable Durante el arrancado y descapotado de Maní se pierden en promedio 326 kg/ha , mul plicado por el área de cosecha de la Campaña 2014/2015, que fue de 340.000 hectáreas, significan 110.840 toneladas de pérdidas, que poseen un valor de exportación de 33,9 millones de dólares, considerando el precio pizarra del Maní industria al 16/03/2016. En el Maní, al igual que en otros cul vos, cosechar, almacenar y transportar con pérdida cero es imposible, pero Argen na dispone de tecnología de arrancadoras y cosechadoras de úl ma generación, lo que permi ría reducir las pérdidas de granos en un 50% de los valores actuales. ¿Cuáles son las causas que llevan a trabajar con altos niveles de pérdidas? Muchas son las causas de las pérdidas, pero encontramos dos principales: 1-Falta de una buena relación arrancadoras/descapotadoras para cosechar en empo y forma las 340.000 ha. de esta campaña, lo que obligará a u lizar las máquinas a excesiva velocidad de avance, sin empo de regulación y mantenimiento, prolongando las horas y los días de trabajo, desmejorando aún más la eficiencia de cosecha con altas pérdidas puntuales donde la máquina llega tarde. 2-Falta de concien zación de la real implicancia económica que representan las pérdidas (can dad y calidad) en el resultado económico de toda la cadena que involucra al Maní y principalmente al productor que sufre las pérdidas en forma directa en el campo y luego en el porcentaje de rechazo durante la comercialización; también las industrias procesadoras se ven perjudicadas por trabajar con materia prima con menor calidad ( erra, daño mecánico, desgranado), lo que aumenta el porcentaje de rechazo (Maní industria), encarece el proceso de secado, procesamiento y clasificación. Estas pérdidas perjudican a toda la cadena y al país, por los menores ingresos en concepto de exportación. Teniendo en cuenta los costos de producción que debe afrontar el productor (arrendamiento del campo o los gastos de estructura si es propietario, impuestos, semillas, agroquímicos, maquinaria, combus ble, gastos de comercialización, etc.), es importante considerar que las pérdidas de cosecha pueden significarle una reducción en más del 50% de sus ganancias. Desde el punto de vista del uso eficiente de maquinaria de arrancado y descapotado será necesario mucho trabajo de capacitación sobre equipamiento y puesta a punto, trabajo que el INTA TecnoCosecha está dispuesto a realizar, pero está claro que hasta que no se mejore el deficiente y envejecido parque de arrancadoras y cosechadoras será di cil rever r esta situación. En la actualidad, Argen na posee un parque de 1.800 módulos 4x1 de arrancadoras (muchos de ellos obsoletos) y 565 cosechadoras de las cuales 327 son de doble hilera con una an guedad menor a 10 años, 8 de ellas autopropulsadas de 3 hileras y el resto del parque a máquinas sim- 3 ples, muchas de ellas con sistemas de dien- quedando clara la necesidad de incretes rígidos. mentar el nivel de inversión en maquinaria de cosecha de Maní. Con un área de siembra de 340.000 ha, sería necesario contar con 2.162 arrancadoras inver doras (4x1), y un parque de 680 cosechadoras (8x2), para cosechar esa superficie en empo y forma. Como las arrancadoras se amor zan en 8 años y las cosechadoras en 10, sería necesario reponer anualmente 270 módulos de arrancadoras (4x1) de U$S12.000 c/u y 68 cosechadoras (8x2) de U$S250.000 cada una. En el año 2015 se vendieron en Argen na solo 84 arrancadoras (módulos 4x1) y 21 cosechadoras (8x2), o sea que el nivel de reposición para esta campaña fue solo del 31% en arrancadoras y 30% en equipos de cosecha, lo que demuestra a las claras que se está por debajo de la reposición ideal necesaria para cosechar la producción en empo y forma, como exige el desarrollo tecnológico del sistema produc vo actual muy exigente en calidad. Es importante aclarar que se menciona el número de arrancadoras en módulos de (4x1) pero en la actualidad se venden máquinas de (12x3), (2x8) y (4x1). Con esta realidad de reposición es di cil que el Maní se recoja en empo y forma, 4 Esta realidad también pone de manifiesto la alta vulnerabilidad del sistema produc vo de Maní, frente a la posibilidad de un otoño lluvioso como ocurre con frecuencia. ¿En cuánto se necesitaría incrementar la inversión de maquinaria de cosecha de Maní por año? Es necesario incrementar la inversión en U $ S2 .2 3 2 .0 0 0 en a r ra n ca d o ra s y U$S9.450.000 en cosechadoras/año., o sea un total de 11 millones de dólares por año, eso significa solo el 32% de los 34 millones de dólares que el país dejó de exportar en concepto de pérdidas en la pasada campaña, analizado globalmente. La pregunta es obvia, por qué siendo tan evidentes los beneficios no se invierte más en arrancadoras y descapotadoras de Maní en Argen na (100% fabricación nacional y zonal en caso de arrancadoras y un alto porcentaje de integración nacional en cosechadoras). Las respuestas son muchas y muy com- plejas de analizar en este trabajo, pero una reflexión que por obvia no dejaremos de mencionar es “por qué no transformar esas pérdidas en trabajo argen no”. Todos los eslabones de la cadena del Maní, sin excepción, debemos sentarnos y analizar las causas de la falta de inversión en maquinaria de cosecha que existe en el sector y cómo se beneficiaría nivel de la cadena manicera y el país en el caso de rever r esta realidad y cómo deberemos reaccionar, para que en la campaña 2016/2017 estemos en niveles de reposición acordes a las reales necesidades de un sector manisero argen no, que hoy ocupa un muy buen lugar en el ranking de compe vidad internacional de Maní confitería, con alto valor agregado. Será que el arrancado y descapotado en un alto porcentaje lo hacen los prestadores de servicios (contra stas) y estos no son bien remunerados haciendo que el pago del servicio no incluya la amor zación de los equipos. Será que falta exigencia y reconocimiento del trabajo realizado con calidad y bajo nivel de pérdidas, será que no existe una polí ca credi cia oficial o privada para reponer las máquinas, será que hay que hacer una depuración del "museo ac vo" de máquinas de cosecha de maní diseñando un "plan canje" que permita llevar los hierros viejos a los desarmaderos generando trabajo a los fabricantes nacionales. El cul vo de Maní es, dentro de los cul vos regionales extensivos uno de los más demandantes de horas hombre por hectárea de Argen na. Mejorar la produc vidad y calidad a campo, es mejorar la compe vidad y esto es sinónimo de generación de trabajo argen no. Figura 3: Arrancadora de 3 hileras (12x3), equipada con control de profundidad con món flotante. lelogramo con rueda de copiado de profundidad de corte, en el acarreador con mejor capacidad de levante con nuevo diseño de dientes más cortos que, si bien realizan una menor descarga de erra, permiArrancadoras: ten realizar un trabajo más eficiente y proliLa máquina mas requerida en la actualijo en la inversión, disminuyendo a su vez dad es el modelo de arrastre de 3 hileras (12x3), o sea una arrancadora compuesta por tres módulos de 4x1, equipadas con control de profundidad con món flotante (Figura 3). Esta máquina ene un valor de U$S37.000 y son traccionadas preferentemente por tractores de 180 hp, con neumá cos duales dado que ello mejora el comportamiento del módulo central. Novedades en tecnologías en arrancado y cosecha de maní El gran adelanto tecnológico de funcionamiento radica en el mejor diseño del pecho porta reja, en el diseño de la reja, en el para- Figura 4: Detalle de nuevo diente mas corto (6 cm), respecto a la versión anterior de 7 cm. las pérdidas al disminuir la velocidad tangencial que le infiere a la planta en el ingreso y final del acarreado. Otra de las mejoras que han sufrido las arrancadoras son la incorporación de neumá cos de mayor pisada en medida 275/50 R15, que permiten rolar mejor el Figura 5: Detalle de incorporación de ruedas de mayor ancho que permiten un mejor rolado del mani que se va a arrancar 5 que transcurre la jornada, en detrimento de la calidad de la conducción, con la consiguiente pérdida por mal arrancado (pérdida de vainas y bajo porcentaje de inversión de plantas). Si a esto le sumamos una siembra desprolija, debido a hileras curvas o a una incorrecta separación entre pasadas, la situación se agrava. Figura 6: Detalle de peines forrados en plás cos y peines en estado deteriorados (herrumbrados) que evita el correcto flujo del material a inver r. Debe aclararse que cuando la planta se encuentra turgente es mejor que el peine no posea el forrado de plás co. En caso de desvíos en la trayectoria de la arrancadora, mientras mayor es la velocidad de operación, mayor es el recorrido necesario para volver a colocar el implemento en la posición correcta, dejando zonas de cul vo sin arrancar. Además el arrancado de maní rastrero, de gran desarrollo vegeta vo, deja muy poca guía para el operario, debido a que cubre totalmente el entresurco y dificulta su visión. trabajo más allá de lo que permite la luz También se destaca la evolución que han solar, operando las 24 horas (Figura 7). sufrido los nuevos pateadores y parrilla de Es conocido que la estrecha ventana de El piloto automá co es una herramienta mejor capacidad de inversión, la cual debe arrancado del maní, determinado por el que permite solucionar en gran medida tener los dientes forrados en plás cos para punto de madurez óp mo del fruto, la rápilograr un mejor flujo del material (Figura 6). da pérdida de calidad, una vez alcanzado Una gran evolución tecnológica en el el mismo, y las condiciones climá cas, arrancado ha sido la adopción del piloto hacen que el arrancado se realice a una automá co que ha permi do incremen- velocidad elevada, teniendo que prolontar en un 40% la capacidad de trabajo. gar la jornada de trabajo hasta horas de la Esto se debe a que una arrancadora triple noche, teniendo con frecuencia que traba(12x3) que opera a 6 km/h realiza 50 hec- jar las 24 horas de corrido. Estas circunstáreas a diario, pero puede elevar esta tancias hacen que el operario llegue a un cifra a 70 ha, al incrementar las horas de punto de agotamiento excesivo a medida Firgura 7: Tractor equipado con piloto automá co RTK maní que va ser arrancado (Figura 5). traccionando una Arrancadora de tres módulos (12x3). 6 estas problemá cas, dado que es un sistema que puede ser mecánico, eléctrico o hidráulico, usado para guiar un vehículo con alta precisión (1 a 2.5 cm de error con el sistema RTK y 2 a 4 cm con sistema RTX). Adoptar piloto automá co, al momento de la siembra y luego en el arrancado, produce incrementos en la calidad del trabajo de este úl mo, dado que permite seguir a la perfección la línea de siembra, disminuye el agotamiento del operador en ambas operaciones y permite independizarse de la luz del día, al posibilitar que se realicen con alta precisión estas labores durante la noche. A incrementar la capacidad de trabajo de la arrancadora, permite que esta pueda tra- bajar a velocidades menores a 7 km/h, sin necesidad de transitar a 9 km/h con altos niveles de pérdidas. La otra gran ventaja es que la principal función del operario deja de ser conducir la máquina y le permite controlar y mejorar la calidad de la operación, tanto de siembra como en el arrancado de maní. En un ensayo llevado a cabo por INTA Manfredi, en conjunto con Aceitera General Deheza (AGD) Tecnocampo, D&E S.A. y Trimble, se evaluaron los beneficios de esta herramienta, tanto en la siembra como en el arrancado, probándola en condiciones normales a campo y comparando los resultados con la labor realizada de la manera tradicional. Firgura 8: Monitor Trimble FMD indicando el neil de desvío en el tratamiento sin Piloto Automá co (a) y con Piloto Automá co (b) El ensayo comenzó en la siembra del maní, efectuada de dos maneras diferentes (con y sin piloto automá co). El arrancado se efectuó u lizando las mismas líneas de trayectoria confeccionada en la siembra para asegurar pasar exactamente por el mismo lugar en donde paso la sembradora, ya que esta es una caracterís ca que posee el Piloto Automá co con sistema RTK o RTX (repe vidad). Permite realizar el mismo recorrido en dis ntas labores, en cualquier momento del año (Figura 8). U lizando el Piloto Automá co el error es mínimo y siempre constante, el maquinista ene un mayor control sobre el implemento y otras variables, ya que la conducción la realiza el Piloto Automá co. Es interesante destacar que cuando se trabajó sin piloto automá co el nivel de pérdidas fue de 770 kg/ha, mientras que cuando se u lizó piloto con señal correctora RTK, se contabilizó una pérdida de 370 kg/ha, reduciéndose el mismo en 52%. Debe aclararse que en ambos tratamientos el nievel de pérdidas fue alto dado que el maní se encontraba helado al momento de ser arrancado, pero es muy importante valorar las diferencias producidas al u lizar el piloto. 7 El uso de esta herramienta, es fundamental para disminuir el nivel de pérdidas que actualmente ene el productor de este cul vo, y por los resultados obtenidos podemos decir que con los niveles de error, que normalmente se producen a campo, podría estar pagando esta tecnología en pocas hectáreas. Cosechadoras: La máquina más requerida por los usuarios según el mercado 2015 son los modelos de arrastre de 2 hileras (8x2), o sea una descapotadora con cabezal recolector de 2 hileras 4x1, de 5,94 metros de ancho de labor. Estas máquinas poseen un valor a nuevo que ronda los U$S250.000 y u lizan para su funcionamiento un mismo tractor, que anteriormente trabajó con una arrancadora triple. En nuestro mercado también se comercializan modelos autopropulsados de 345 hp, con un ancho de labor que permite captar 3 hileras (12x3), pero cuyo valor de adquisición es de U$S650.000, lo que la posiciona como un producto de menor adopción, exclusivo para empresas o contra stas que trabajan a gran escala, pero que presentan la ventaja de permi r iniciar la cosecha en el momento óp mo (no 8 debe esperar que el tractor de la arrancadora se desocupe), además de tener mejor performance al trabajar sobre hileras de maní movidas, por presentar ventajas en la captación al no tener el tractor que va pisando la hilera. Colombo. El modelo Amadas CS2110 es ensamblado en la fábrica que posee Ceru & Si o (representante de la firma para todo La no América) parque industrial Adrián Pascual Urquía de General Deheza (Prov. de Córdoba). Un equipo de cosecha ideal sería aquel integrado por 3 máquinas de arrastre (8x2), que efectúen 500 ha cada una y una unidad automotriz que posee una capacidad de 750 ha/campaña y que permita iniciar, en el momento óp mo, la cosecha sin los retrasos que se produce con las descapotadoras de arrastre. La oferta de cosechadoras de maní en Argen na está integrado por Amadas Industries, Dehezamet Cobra e Industrias Originalmente esta Trilladora de arrastre poseía un sistema de volquete tolva hidráulico de gran capacidad (3.410 kg), pero el nuevo modelo está equipado con una noria que permite la descarga en marcha (Ceru y Si o modifica los volquetes de máquinas de anterior generación para permi r la descarga en marcha). Posee un recolector con mando de recolector hidráulico, con velocidad variable bajo carga desde la cabina del operador, con Figura 9a: Nueva Cosechadora Amadas 2110 con sistema de descarga en marcha denominado OCS. En la planta de General Deheza se realizan modificaciones que transforman los sistemas de tolva volquete a descarga en marcha. Figura 9b:Amadas 2110 con sistema de tolva a volquete. sistema de descapotado (trilla), de dientes flexibles con cuatro cilindros en serie, con dos velocidades de cilindro y dientes del cóncavo regulables, sistema de separación rota vo con 5 separadores de dedos retrác les, limpieza mediante zarandón con 15 ejes rota vos, con discos separadores con un ven lador po turbina, conducción y elevación po sin n y túnel de aire asis do por una turbina. Poseen discos corta hilos, ya que el Maní runner man ene el hilo adherido a la vaina, y si no es cortado, dificulta la posterior limpieza y selección. Esta máquina se destaca por tener descarga en marcha en un empo de 60 segundos (Figura 9). Ceru y Si o también comercializa un modelo de Amadas autopropulsado, con motor de 345 hp, el cual es fabricado en Estados Unidos en convenio con John Deere, quien provee el motor y cabina (Figura 10). Otra alterna va de cosechadoras de arrastre de muy buen funcionamiento en Argen na, (Figura 11) es la conocida Cobra , fabricada por la firma Dehezamet S.A. en el parque industrial Adrian Pascual Urquía (General Deheza), que ha presentado en los úl mos empos la versión EVO-3 (Figura 12), la cual se destacar por lograr una mayor capacidad de des- Figura 10: Amadas autopropulsada Modelo 9970 Figura 12: Cobra Evo-2 (fabricada por Dehezamet S.A.) carga. Esta máquina fue ensayada hace por el INTA Manfredi, con excelentes resultados de capacidad, muy bajo daño mecánico a las vainas y destacable descarga de erra. Presenta una muy buena relación precio/producto y posee un sis- tema de trilla mul cilindrico equipada con cilindros de dientes flexibles transversales a la dirección de avance. 10 11 3 5 1 Figura 11: Nueva Cobra EVO-3 2 4 6 8 9 7 Figura 13: organos internos de Cobra Evo-3: 1: recolectors. 2: Cilindros trilladores. 3: Cilindors Sacapajas. 4: Plano (cajón de movineteo alterna vos). 5: Zaranda Rota va. 6: Sistema de Limpieza. 7: Cajones transportadoras de vainas al sin n. 8: Sin Fin que transporta las vainas hacia la noria. 9: Cortahilo. 10: Noria a cangilones. 11: Tolva para 2.500 kg con descarga en movimeinto a cintas 9 Las vainas dentro de la máquina, son trasladadas a través de un tornillo sin n y elevadas a la tolva por una noria a cangilones de diseño especial, que permite realizar la descarga en marcha aumentando la capacidad de trabajo (Figura 13). Otra opción es la que ofrece la empresa de origen brasilero Industrias Colombo, con su modelo de arrastre Twin Master, equipada con un sistema de trilla compuesto por 2 cilindros axiales paralelos que giran en sen do inver do, actuando junto con 2 turbinas y 2 norias con baldes, que transportan el producto a la tolva (Figura 14). El sistema de limpieza se produce en el pasaje de las vainas gruesas, que se produce en el cóncavo del cilindro de trilla, que a su vez es lanzado para fuera de la máquina por un rotor de aletas que esta dispone en la extremidad trasera del cilindro de trilla. También actúa la unidad de limpieza en la zaranda vibradora que elimina pequeñas impurezas y por úl mo la turbina de succión que aspira las impurezas que llegan con el maní a la parte final de la zaranda. Esta máquina posee, como unidad recolectora, una plataforma de 5,10 m. de ancho ú l, para recolección de 2 hileras de maní (8 surcos) y cuenta con pa nes para copiar las irregularidades del terreno. 10 La experiencia se realizó evaluando la performance del proto po en dos lotes de maní, con des no a producción, en dos localidades de la provincia de Córdoba durante las campañas 2011 y 2012. En ambos casos Sensor óp co en extremo superior de noria Sensor de humedad en tubo de descarga de tolva Figura 14: Nueva Colombo Twin Master, con sistema a cinta para descarga en movimiento. El Módulo de Agricultura de Precisión de INTA, junto a Dehezamet S.A y Abelardo Cuffia S.A, realizaron un trabajo en conjunto que el año 2011 dio como resultado el primer proto po de cosechadora para maní, acondicionada para incorporar monitoreo de rendimiento (Figura 15). Consola Receptor GPS Figura 15: (a) Detalle de instalación del sensor óp co y de humedad de vainas. (b) Detalle de instalación de consola y receptor GPS. fueron cosechados con una descapotadora doble hilera modelo Cobra EVO-2, equipada con monitor de rendimiento volumétrico RDS (previamente calibrado). En ambas campañas, los kilogramos de material cosechado por hectárea, informados por el monitor, fueron cotejados con los kilogramos reales a par r de la información suministrada por una balanza electrónica instalada en el auto-descargable. Para este desarrollo se pensó en la u lización de un sensor volumétrico y no de pla- ca de impacto, debido a que el maní posee vainas con frutos voluminosos y algo flexibles, que al aplicársele una fuerza, estos presentan una baja resistencia a la deformación, el uso de placas de impacto equipadas con celdas de carga para el monitoreo de rendimiento en maní, no siempre es la mejor opción (Bore o et al. 2011). Cuando las vainas chocan bruscamente con una placa rígida, además de un potencial daño al fruto enden a desformarse, Inclinómetro y nodo de sensores Sensor de altura de cabezal Sensor de velocidad de avance Autodescargable con balanza Figura 16 (A) Detalle de instalación del sensor de altura de cabezal y de velocidad de avance. (B) Monotolva equipada con balanza electrónica con la que se evaluó la performance del monitor. absorbiendo en gran medida la magnitud del impacto, que debería ser trasferido a la placa para ser contabilizado como rendimiento. Si a lo anterior se le adiciona, que para un mejor tratamiento del fruto, la velocidad angular de la cinta donde se fijan los cangilones, es significa vamente menor que las de otras cosechadoras, no siempre se lograría impactar enérgicamente en la placa con todo el caudal de vainas acarreadas por la noria, por tales mo vos, la mejor opción detectada para el monitoreo de rendimiento en maní, fue la u lización de monitores volumétricos. Un monitor volumétrico se basa en un sensor óp co que es capaz de calcular el volumen de vainas que acarrea cada balde o cangilón, midiendo el empo de obstrucción de un haz de luz. Como la altura de la columna de vainas acarreadas por cada cangilón será variable en función de la produc vidad del cul vo, y está proporcional al empo que permanece cortado el haz de luz, es posible calcular el volumen de vainas que está siendo transportado por cada cangilón en un determinado momento y lugar, ya que el área de la base, o piso del balde, permanece siempre constante (Bore o et al. 2012). Este volumen de material, es posteriormente 11 transformado a kilogramos por hectárea, a par r del ancho de labor de la máquina, la velocidad de avance, y los coeficientes de peso hectolítrico obtenidos en el proceso de calibración (Figura 16). Por los resultados obtenidos en las campañas, se concluye que la medición del rendimiento de maní en vainas, a par r de monitores óp cos-volumétricos es muy fac ble, debido a que en ninguno de los dos testeos exis eron diferencias estadís camente significa vas entre los kilogramos de material cosechado, informados por el monitor, y los kilogramos reales de material cosechado, medidos con balanza electrónica (p>0.05, p>0.10 y p>0.25) que traducidos en errores porcentuales respecto al peso que indicaba la balanza de tolva fueron de 2,18% y 2,36% respec vamente. Esta tecnología permite un conocimiento bastante detallado de la can dad de producto cosechado y su variabilidad espacial; por consiguiente, puede ser u lizada para la iden ficación de ambientes homogéneos de manejo con diferentes ap tudes de producción. Contar con una herramienta en la cosechadora de estas caracterís cas, permi ría brindar un servicio diferencial respecto de los prestadores que no cuentan con esta tecnología. 12 El monitor de rendimiento es capaz de generar información de gran u lidad para la trazabilidad del producto como: lugar, fecha y hora de cosecha, can dad de horas trabajadas y calidad de los trabajos (velocidad máxima, mínima, media, produc vidad total y parcial de la labor, etc). Pensando en futuros enlaces telemétricos o GPRS, el monitor podría conver rse en una excelente herramienta de control a distancia. Como el rendimiento informado por el monitor, corresponde a la masa de material recolectado en condiciones de campo, seria necesario desarrollar algoritmos entre este valor y el rendimiento en grano limpio; condición que hasta el momento solo es fac ble conocerla con el análisis realizado en planta a la entrega del producto. Le adiciona un plus tecnológico a la maquinaria agrícola de desarrollo y producción nacional. Para el productor la información del mapa de produc vidad espacial, le otorga un poder de análisis sobre el manejo futuro de la gené ca, la densidad de siembra, fecha de siembra, inoculación, antecedentes del lote, control de malezas, plagas, enfermedades y calidad de arrancado de cosecha, etc. Cosecha de maní Cuándo arrancar el maní La determinación del momento oportuno de arrancado, incide significa vamente en la rentabilidad del cul vo de maní. Durante los 10 días previos al momento óp mo de madurez, el maní puede incrementar de 300 a 500 kilogramos de vainas por hectárea, de un 2 a 3% en la relación grano/vaina y 4 a 5% de maní apto para selección. La demora en el arrancado puede causar pérdidas muy importantes cuando el cul vo alcanza su madurez y no presenta un estado sanitario óp mo. Se han evaluado pérdidas de hasta el 50% de rendimiento cuando no se realizó un correcto control de viruela, o se produce un intenso ataque de hongos del suelo y por razones climá cas se demora el arrancado. Además de maximizar la produc vidad, un cul vo maduro es esencial para obtener un maní de alta calidad. Los granos inmaduros presentan poco sabor, son di ciles de almacenar, son suscep bles a los daños por insectos y a la contaminación con aflatoxinas. La determinación del momento de arrancado es una ac vidad de manejo empre- sarial. El productor debe evaluar y analidas por hongos del suelo: después de zar las ganancias potenciales en kg y la recorrer todo el lote, se debe es mar el calidad del grano que se puede producir porcentaje de plantas afectadas. En dejando el cul vo algunos días más en el líneas generales, no se debe apresurar campo, contra el riesgo de perder vainas el arrancado a menos que el porcentaje por sobremadurez y debilitamiento de de plantas dañadas supere el 10%. "clavos". Los aspectos a considerar para Factores climá cos: Si se pronos ca un decidir sobre el arrancado son: temporal, es preferible arrancar algunos días antes de lo previsto, especialEstado del cul vo: Observar el estado mente si no se ha logrado un excelente sanitario de las plantas, especialmente control de viruela. El deterioro de los evaluar si se ha efectuado un correcto clavos es muy rápido después de varios control de viruela. Un error frecuente días con lluvias si la planta no ene buees considerar que, si las plantas se na sanidad. encuentran con un abundante follaje de color verde, el cul vo no ha alcanza- Maquinaria disponible: Es mar el empo requerido para arrancar todos los do la madurez. Ello puede significar, lotes, de acuerdo a la maquinaria dissolamente, que se ha realizado un exceponible. Si se necesitan 3 semanas, se lente control de enfermedades foliares. deberán ordenar los lotes teniendo en El estado de la planta no ene una relacuenta los aspectos mencionados y ción directa con el estado de madurez. comenzar antes de la madurez óp ma, Por lo tanto, arrancar un cul vo que para terminar no mucho después de la aún man ene un elevado porcentaje misma. Recordar que, luego de lluvias de follaje sano y que ha alcanzado la abundantes la eficacia de arrancado madurez, asegura un menor desprencae a menos del 50% de lo normal. dimiento de vainas. En cambio si el culvo sufre una severa defoliación, debi- Temperaturas mínimas: Por debajo de los 10ºC, durante 3 o 4 noches consecu da a enfermedades foliares, será necevas, producen el detenimiento del prosario arrancar inmediatamente para ceso de madurez. Si el cul vo está denminimizar las pérdidas. tro de los 10 días de la fecha prevista Pérdida de plantas y/o vainas produci- para el arrancado, se deberá arrancar inmediatamente. Si aún le falta más de 10 días es conveniente dejarlo, siempre y cuando el follaje sea abundante y esté sano. Si la temperatura es aún menor, llegando a producir algunas heladas, las plantas de maní, dependiendo de la intensidad de la misma, pueden morir y en consecuencia es indispensable arrancar el cul vo inmediatamente. Otro aspecto a tener en cuenta es que, una helada sobre un culvo recién arrancado, produce graves daños en la calidad de los granos, lo que producirá el rechazo del maní cosechado para des narlo a confitería o semilla. En el caso de que se pronos quen heladas, es conveniente esperar que las mismas pasen y arrancar cuando la temperatura aumente. Si bien heladas muy fuertes pueden afectar los granos que están aún bajo erra, las posibilidades de daños son menores. En Resumen Ajustar muy bien el momento de arrancado, para obtener la mayor producción de la mejor calidad, requiere inver r empo y conocimientos sobre el cul vo; a cambio se obtendrá un 13 incremento de produc vidad y calidad. Para ello, el productor/empresario y también los operarios de arrancadoras y cosechadoras, deben informarse y seguir los siguientes consejos. Colorado, Valencia y Manfredi 65 a 70% Tipo Runner (Florman y Florunner) 40 a 50% (con fecha de siembra y condiciones climá cas favorables) Tipo Runner (Florman y Florunner) (con fecha de siembra y condiciones climá cas favorables) Tipo Runner (Alto oléico) (con fecha de siembra y condiciones climá cas favorables) 14 10 a 30% 35 a 40% 45 grados Bota portarejas Avance Suplementar adelante o atrás Avance 23 grados Nivel del suelo Figura 17. Vista desde arriba de la reja de la arrancadora y las suplementaciones necesarias para una correcta regulación. Figura 18. Vista lateral de la reja donde se observa el ángulo de entrada adecuado para una correcta regulación. 15 Acarreador Nivel de suelo flojo Cuchilla Peine del portarreja (todos a la misma altura) Timón Reja 3 cm. 3 cm en maníes de gran desarrollo 3 cm adentro: maní de poco desarrollo. Alineada con la punta de la reja: maní desarrollo normal. 3 cm hacia afuera: maní de desarrollo exuberante. Figura 19a. Vista frontal de la reja y la cuchilla y disposición de ésta ante maníes de gran desarrollo vegeta vo. Maní normal, cuchilla alineada con la punta de la reja. Maní de gran desarrollo, 3 cm afuera de la punta de la reja. limitadora de profundidad Figura 19b. Nueva rueda limitadora de profundidad 16 Reja Avance Figura 20. Disposición de los peines del porta reja con respecto al acarreador de la arrancadora. Resúmen esquemá co Regulación Está ca de Arrancadoras Inver doras 1.Verificar que el filo de las rejas apoye completamente en el piso, de manera que quede perfectamente horizontal. Esta regulación se efectúa modificando y suplementando la posición del portarreja mediante la corredera (Figura 21). Las rejas de la arrancadora deben "apoyar" en un 100% de su filo sobre el piso plano (Figura 22). 2.Verificar el ángulo de ataque de la reja. Este debe ser de 45 grados. Esta regulación se efectúa en caso de que el món este revirado y se corrige suplementando adelante o atrás de la bota (Figura 5). Para este obje vo el INTA y los industriales del sector (GEISCAL), idearon un aparato de fácil construcción y de mucha u lidad prác ca (consultar al INTA). 3.Verificar la posición de los peines de los portarrejas. La posición ideal es: Todas las puntas deben estar a la misma altura en el plano horizontal. Deben entregar el maní a la mitad del frente del acarreador. Deben estar levemente orientados hacia el món (vistos de arriba) o bien paralelos a la línea de avance. La altura del acarreador correcta es cuando se en erra ½ diente del acarreador en el suelo. 4.Verificar el ángulo de entrada de las rejas. Este debe ser de 23 grados con el nivel del suelo (Figura 18). Si exis era el problema de que el filo de la Tornillos de regulación Bota Figura 21. Vista lateral de la reja. (Actualmente para evitar equivocaciones el món viene fijo de fábrica). reja se atora o empacha, con raíces de maní (porque el terreno está muy húmedo), se puede trabajar con unos grados más (dar más entrada), aproximadamente 26º. Si el problema es que la reja no entra porque el terreno está muy seco, antes de modificar el ángulo de entrada, se debe ajustar el resorte de tensión del paralelogramo, o agregar peso a la arrancadora; porque si optamos por dar más entrada, el maní saldrá con mucho cascote suelto, que luego irá al cordón, desmejorando la calidad final. 5.Las cuchillas deben trabajar enterradas ¼ de su diámetro (Figura 23). Deben cortar en dirección al món, pero si el maní tuviera cajas en las guías, puede alinearse la cuchilla hasta 3 cm, por fuera Avance Piso Plano Avance Reja 100% de apoyo del filo Figura 22. Vista frontal de la reja. 1/4 del diámetro Profundidad: Suelo duros y secos: 5 a 7 cm. Suelos blandos y húmedos: 9 a 11 cm. Figura 23. Profundidad de la cuchilla y su regulación según dis ntos pos de suelos. 17 de la dirección del món, y si el món se llenará con ramas de maní y no hay cajas en las guías, puede alinearse hasta 3 cm por dentro de la punta de la reja (Figura 19). Otra solución sería colocar una manguera plás ca cubriendo el món para evitar atascamiento de plantas . 6.Para regular la velocidad del acarreador, se puede establecer una regla prácca: Si el tractor avanza a 6 km/h, la velocidad lineal de la cadena del acarreador debe avanzar a 6,6 km/h. 7.La velocidad de arrancado en lo posible no debe superar los 6 km/h. La velocidad del acarreador debe estar coordinada con la velocidad de avance; para ello, de acuerdo al tractor que u lizamos se debe regular el cambio y la posición del acelerador del tractor, de tal manera de que la hilera de maní suba armada sobre el acarreador. En caso de que el tractor carezca de potencia y deba trabajar al máximo de acelerador y en ese régimen no quede coordinada la velocidad del acarreador con la velocidad de avance, se deberá recurrir al cambio de polea de mando de la arrancadora. Para lograr una buena inversión del maní es importante que la hilera sea 18 entregada de la parrilla inver dora armada y con suavidad, siendo clave que el centro de las raíces coincida con la parte central de la parrilla inver dora. 8.Una vez que el cordón llegó a la parrilla, será inver do y depositado sobre el suelo con la menor erra adherida a las vainas. La inversión se logra si el cordón llega a la parrilla siguiendo la línea del suelo sin desplazamiento lateral; para ello, enen que cumplirse muy bien los puntos anteriores. Luego la parrilla debe estar con su forma original (lo más parecida a una vertedera de un arado de reja). Tener todos sus peines lisos y sin herrumbres lustrosos o bien forrados con mangueras plás cas (caños), en óp mas condiciones. El herrumbre de los peines y las parrillas torcidas y fuera de su forma original pueden ser los principales problemas de este punto para impedir la inversión del maní. Un maní con más del 85% de inversión, y sin erra adherida a las vainas permite un rápido y uniforme oreado del cordón, reduce los riesgos de pérdida en can dad y calidad y posibilita un buen trabajo del recolector de la cosechadora como así también facilita la puesta a punto del sistema de trilla, al exis r uniformidad en la humedad de las vainas, lo que posibilita lograr una trilla con bajo % de daño mecá- nico. Una alterna va es la u lización inver dores 4x3 de ro longitudinal que posee un recolector de bajo perfil que permite levantar las hieleras y colocarlas nuevamente reduciendo la suciedad, piedras, materiales extraños aumentando a su vez la velocidad de secado. Son de accionamiento hidráulico permi endo coordinar la velocidad de captación de la velocidad de avance (Figura 24). Una vaina sana, será el mejor envase del grano de maní, grano que al final de la cadena un consumidor lo llevará a la boca, esperando que posea buen sabor y que esté libre de todo contaminante. Señor productor: Arranque en el momento óp mo, ya que la calidad y el rendimiento dependen de esta decisión. Además es esencial, para evitar pérdidas, que la arrancadora esté bien equipada, en buenas condiciones y sea regulada correctamente. Figura24: Nuevos inver dores 4x3 de ro longitudinal. cosecha se disminuye el riesgo climá co, ya que el maní luego de pocos días de El descapotado es una parte de la cosecha, que incide directamente sobre las pérdi- arrancado se lo puede re rar del campo. das en can dad y calidad del maní. Esta En cambio, si se usan las descapotadoras operación puede comenzarse luego de tradicionales de dientes rígidos, el maní que el maní ha sido arrancado e hilerado y debe permanecer de 15 a 30 días en el su humedad haya descendido al 18-22%. campo, expuesto a las adversidades cliConviene realizar el arrancado con las má cas, hasta que la humedad descienda arrancadoras inver doras, lo que favorece al 13/14%, (humedad máxima de trabajo el oreado rápido del cordón y permite de las cosechadoras de un solo cilindro de comenzar el descapotado en pocos días, si dientes rígidos), provocando gran can dad de daños mecánicos a las vainas y al las condiciones climá cas son buenas. grano de maní. Sería lamentable que lueEl momento adecuado, para el comienzo go de 25 años de conocida la tecnología del descapotado, depende del po de cosechadora y de la disponibilidad de de descapotado suave y progresiva todavía en el 2016 se u licen descapotadoras secado ar ficial. de dientes rígidos o flexibles de un solo cilindro. Es como volver en el túnel del Tipo de Cosechadora empo hacia atrás, con altas pérdidas en la calidad final. Las cosechadoras con cilindros de dientes flexibles son las adecuadas para realizar un descapotado an cipado, cuando el Disponibilidad de Secado Ar ficial maní ene alto contenido de humedad. Está comprobado que, cuando la hume- Para aprovechar plenamente la cosecha an dad del maní se encuentra entre el 18- cipada, lo más adecuado es poder secar ar 22%, es en el momento de descapotado ficialmente, hasta el 9%, el maní que ha sido donde se producen menos daños mecá- cosechado con 18/22% de humedad. nicos a las vainas y menores pérdidas por En caso de no poder acceder al secado ar fidescapotadora (recolector, trilla, separa- cial, se puede cosechar cuando el maní ene ción y limpieza). Además, al adelantar la entre 15/17% de humedad y almacenarlo en Descapotado de maní silos de malla de alambre, provisto de un sistema de aireación. Esta tecnología exitosa hasta los años 2005, ya ha sido superada. Actualmente la capacidad de logís ca permite entregar el 85% de maní el mismo día del descapotado. Previamente se debe limpiar el maní cosechado. Esta metodología, por diferentes factores, terminó siendo reemplazada por el secado en planta, dado que el maní en un alto porcentaje es producido por las grandes plantas seleccionadoras, no teniendo sen do que permanezcan en el campo. Pérdidas durante el Descapotado La mejor forma de evaluar la eficiencia de trabajo de una descapotadora es por candad de maní recolectado y por la calidad de maní que va a la tolva. Las pérdidas sicas se dan en el recolector y en el sistema de separación y limpieza. Las pérdidas de calidad (daño mecánico a las vainas, desgrane, par dos si bien se producen en toda la máquina, el descapotado (cilindro rotor) es el principal lugar a tener en cuenta. Pérdidas cuan ta vas. En las úl mas campañas agrícolas, técnicos del INTA detectaron pérdidas durante 19 20 la etapa de descapotado con un promeción de estas máquinas y lograr una dio de un 12,5% del rendimiento poteninversión de, por lo menos el 85%, de cial, con valores extremos de 35 a 800 las plantas. Un cordón desuniforme y kg/ha. Las pérdidas promedio son de 200 mal inver do, compromete seriamenkg/ha durante el arrancado y de 200 te la eficiencia de descapotado. kg/ha durante el descapotado, conside- 4.Can dad de días que la hilera está rando que con la tecnología actual se pueexpuesta en el campo y las condicioden reducir en un 50%, en ambos procenes climá cas durante ese período. sos. Durante la operación de descapotaCuanto mas prolongado es el empo, do se producen pérdidas cuan ta vas en que el maní hilerado está some do a mayor o menor proporción, que están las condiciones adversas en el campo, influidas por los siguientes factores: mayores son las pérdidas por recolección y menor la calidad final. 1.Tipo de suelo y cul var 5.Remoción del cordón con posterioriSuelos pesados enden a producir mayor dad al arrancado . can dad de pérdidas. La semillas de culExisten dos causas que lo jus fican: a) vares po "rastrero", mezclada con Si fue arrancado con excesiva humeotros cul vares de ciclo más corto, dad de suelo. Se aconseja u lizar un como Manfredi 68, producen gran canrecolector removedor, para quitarle la dad de pérdidas al tener diferentes erra y se aconseja hacerlo entre las 24 fechas de maduración. Un maní del y 48 horas de arrancado, antes y des100% de pureza varietal, facilita la elecpués se producirá más daño por desción del momento de madurez óp mo. prendido de vainas perdidas. b) En 2.Presencia de malezas caso de lluvias torrenciales después Malezas como gramón, eleusine, sorgo del arrancado, se aconseja pasar una de alepo y malvón, son las más perjudireja plana, por debajo de la hilera, para ciales, afectando el funcionamiento de despegar el maní y aflojar el suelo para la descapotadora. el normal trabajo del recolector. 3.Eficiencia de trabajo de las arrancado6.Humedad del maní durante el descaras inver doras. potado. Se debe procurar una buena regulaLa humedad del maní en la hilera, debe ser lo más uniforme posible, para que la descapotadora trabaje normalmente y se reduzcan las pérdidas. Además, por debajo del 18% de humedad y a medida que se secan las plantas, se incrementa el daño mecánico sobre las vainas y aumentan las pérdidas por recolección. 7. Tipo de descapotadora u lizada. Las descapotadoras mul cilíndricas, de dientes flexibles, son las que menores daños causan a las vainas y reducen las pérdidas cuan ta vas produciendo un descapotado suave y progresivo. 8.Regulación y estado de la cosechadora descapotadora. Una adecuada regulación de las diferentes partes de la máquina en las operaciones de: recolección, descapotado, separación, limpieza, (movimiento de las vainas dentro de la descapotadora), llenado y vaciado de la tolva, permiten reducir considerablemente las pérdidas cualita vas. Las pérdidas sicas más significa vas se producen por problemas en la recolección de las hileras o sea por el sistema y regulación del recolector. Los que menos pierden son los de bajo perfil, los cuales son los recolectores más adaptados al maní Argen no. Pérdidas cualita vas. Una gran can dad de granos sueltos y vainas dañadas, son el signo más evidente de que la cosechadora no ha sido correctamente regulada o no cuenta con el po de cilindro, sinfines y norias de diseño adecuado. Los factores que más afectan la calidad del maní durante el descapotado son: 1.Condición de la planta en la hilera (humedad de las vainas y empo de permanencia del cordón en el campo). Además hay que considerar que a menor empo de permanencia del cordón en el campo, mayor es la resistencia mecánica de las vainas. 2. Velocidad de avance de la cosechadora y velocidad del recolector. La velocidad de avance de la cosechadora y la velocidad del recolector deben ser sincronizadas, para no provocar daños mecánicos ni elevadas pérdidas por desprendimiento de vainas. Existe una relación, entre la velocidad tangencial del recolector y la velocidad de avance de la cosechadora, llamada Indice de Recolector (I.R.): Para el caso del maní el I.R. debe ser de 1,1. Esto significa que la velocidad del recolector debe ser 10 % mayor que la velocidad de avance. Además el recolector debe: ser en lo posible flotante, para copiar las irregularidades del terreno a través de ruedas copiadoras. ser de bajo perfil. tener dientes escondibles. trabajar a una altura tal que no provoque ingreso de erra ni pérdidas. La altura ideal es aquella en la que el diente apenas toca el suelo. trabajar a una velocidad coordinada con la velocidad de avance, es decir, que no traccione o empuje la hilera. Lo aconsejable es, equipar a la cosechadora con un variador con nuo de la velocidad de giro del recolector y disponer de un operario capacitado. 3.Tipo y velocidad del/de los cilindros descapotadores. La velocidad excesiva de los cilindros descapotadores, es una de las principales causas del daño mecánico de las vainas y del desgrane. Se debe u lizar la velocidad más baja posible, que posibilite la mejor separación de las vainas. Esta velocidad y la agresividad de los dientes del cóncavo deben ser reguladas a medida que se seque la hilera durante el día. La eficiencia del descapotado depende del volumen, conformación y humedad del cordón. Un cordón con humedad uniforme posibilita efectuar una mejor regulación del cilindro de la cosechadora, permi endo disminuir las pérdidas en can dad y calidad. Esta es una de las mayores ventajas del arrancado inver do, con respeto al arrancado tradicional, donde la humedad del cordón es totalmente desuniforme. Una arrancadora inver dora mal regulada puede ser causa de un bajo porcentaje de inversión y altas pérdidas en el descapotado (calidad y can dad). En la actualidad, "lamentablemente", un porcentaje del maní todavía se descapota con cosechadoras equipadas con cilindro único, de dientes rígidos, situación que se está revir endo lentamente de acuerdo a las necesidades. Estas máquinas realizan un descapotado agresivo, con elevada can dad de vainas dañadas y granos sueltos. Una cosechadora axial o múl ple cilíndrico, flexible, mal regulada o con excesiva velocidad de trabajo de descapotado provoca daños similares a una máquina de dientes rígidos. El daño que sufre la vaina y los granos de maní traen aparejado 21 22 serios problemas en la conservación posnución del daño mecánico, es un salto terior del maní. A mayor daño de las vaitecnológico muy grande y necesario nas y de los granos, se aumenta la acipara lograr la calidad de maní requeridez, se altera el sabor y se deteriora do, en el mercado internacional. más fácil la calidad del maní durante el 4.Can dad y orientación de los dientes almacenamiento. Además, es imporcóncavos. tante destacar que, las vainas intactas La agresividad de los dientes cóncavos son las menos suscep bles al ataque debe ser regulada a medida que se va de Aspergillus flavus y a la formación secando la hilera durante el día. Menos de aflatoxinas. humedad de vaina, menos agresividad Se intenta dejar de lado las cosechadode dientes. ras de un solo cilindro de dientes rígidos, 5.Diseño, estado y regulación de los siny reemplazarlas por cosechadoras de 3 fines, cintas, turbinas y norias intercilindros (o más) de dientes flexibles, nas de la cosechadora. con sistema neumá co de movimientos Otra fuente importante de daño mecáinternos de las vainas por tubos de curnico sobre las vainas, proviene de los vas suaves, o bien por cintas o norias de sinfines, cintas, turbinas y norias mal alta capacidad y de baja agresividad. reguladas o mal diseñadas. También Los ensayos demostraron una amplia está directamente relacionado con la diferencia a la cosechadora tradicional humedad de cosecha; a mayor humede dientes rígidos, en los diferentes dad, menor daño mecánico. parámetros evaluados en ensayos de 6.Modificaciones internas de la máquiINTA Manfredi. Las descapotadoras de na, para trabajar con más eficiencia en dientes flexibles, produjeron un 90% el maní po "rastrero". más de vainas sanas y un 38% menos El maní po "rastrero" ene la par culade desgrane que las tradicionales (Braridad de que, la unión del hilo es más gachini, año 1991). débil en la planta que en la vaina, por lo Las cosechadoras de dientes flexibles que las vainas descapotadas quedan realizan un descapotado progresivo y con el hilo, originando un taponamiento suave, provocando menor daño a las de los órganos de separación. Esto hace vainas y menos desgrane. Esta disminecesario, modificar los sacapajas y zarandas para aumentar el colado (evitar pérdidas) y también colocar serruchos circulares, cortadores de hilo. Es necesario destacar que empleando las máquinas descapotadoras, de úl ma generación, y con una adecuada regulación, se puede cosechar el maní con un tenor de impurezas totales menor al 5%. Para esto, es recomendable usar una velocidad de avance no mayor a 5-7 km/hora. Además se recomienda, antes de entregar el maní, efectuar una prelimpieza rápida para eliminar el resto de impurezas y disminuir los costos y los riesgos. Por úl mo, es importante destacar que, en todos los casos y permanentemente, durante toda la operación de cosecha se deben controlar las pérdidas, para lo cual el INTA ha desarrollado una metodología rápida y sencilla, para que usted la pueda usar sin problemas. Señor Productor: Coseche an cipadamente a granel con descapotadoras de dientes flexibles y controle permanentemente el estado de su máquina, su regulación y las pérdidas. Aumente la Rentabilidad del cul vo de Maní y súmese a la Calidad Total. Evaluación de pérdidas en el proceso de arrancado y de descapotado del maní Para verificar la eficiencia de los equipos de cosecha (arrancado y descapotado) es necesario evaluar las pérdidas. Si el análisis de las pérdidas arroja valores superiores a la tolerancia, debemos determinar las causas y hacer las correcciones necesarias. La metodología de determinación de pérdidas se divide en dos partes. La 1ra parte, determinación de las pérdidas de arrancado; la 2da parte, determinación de las pérdidas de descapotado, diferenciando pérdidas ocasionadas por el recolector y cola de la descapotadora. Aros por debajo de la andana: En la zona donde se deben colocar los aros, se debe re rar suavemente la andana y se juntan las vainas desprendidas, que se encuentran en el área delimitada por dichos aros. Se deben recolectar todas las vainas que se encuentran sobre la superficie, que no podrán ser levantadas por el recolector Andana 1,4 metros 2,8 metros de la cosechadora y también las que están enterradas hasta la profundidad de arrancado. Aros fuera de la andana: Igual procedimiento se realiza en los aros que están ubicados fuera de la andana. Para determinar las pérdidas de arrancado en kg/ha, se cuentan los granos de las vainas encontradas en los 4 aros, obteniendo los valores de las pérdidas a través de una regla de tres simple, según los valores indicados en la tabla siguiente. Tabla 1. Número de granos por m² (4 aros) que representan 100 kg/ha de pérdidas, según el po de maní. Tipo de maní Runner Colorado irradiado INTA Blanco Manfredi 68 INTA Primera Parte: Determinación de Pérdidas de Arrancado. 2 Granos medianos/m 19 25 21 Ejemplo 1 Una vez que pasa la arrancadora y en una zona representa va del lote, se colocan 4 aros de 56 cm de diámetro (0,25m2 x 4= 1m2), dos aros por debajo de la andana y dos aros fuera de la misma, del modo en que se describe en la Figura 25. Evaluando un lote de maní Runner, arrancado con inver dora 4 x 1 se juntan: 56 cm de diámetro = 0,25 mx 4 = 1 m Figura 25. Determinación de pérdidas de arrancado con arrancadora inver dora (4x 1). Se colocan dos aros por debajo de la andana y dos fuera de la misma o cada aro con su centro en el centro de cada una de las hileras arrancadas. A) En los dos aros por debajo de la andana: 32 granos medianos. B) En los dos aros fuera de la andana: 26 granos medianos. Sumando los 4 aros, tenemos 32 + 26 = 58 granos medianos. 23 A estos 58 granos los conver mos en kg/ha dora en, pérdidas por recolector y pérdide pérdidas, aplicando la regla de tres simple: das por cola. Pérdidas de predescapotado con arrancadora-inver dora (4x1) y cosechadora de (4x1) o de una sola andana: 58 granos/m² representan: Previamente se debe re rar a un costado la andana en forma manual, colocar dos aros en la zona de la misma y juntar Resultado: 305 kg/ha de pérdidas de las vainas desprendidas, y luego hacer la arrancado. conversión a kg/ha, teniendo en cuenta que 19 granos medianos de maní runner Resumen buenos, en esos 2 aros, representarán Sistema de arrancado inver do (4 x 1) 100 kg/ha de pérdida de predescapota2 aros debajo de la andana do (Figura 26). 2 aros fuera de la andana Sumar el número de granos y transformarlos en kg/ha Si 19 granos medianos de Maní Runner/m2 representan: 100 kg/ha de pérdidas 58 X 100 X= = 305 19 kg/ha Pérdidas por la cola de la descapotadora: Se arrojan dos aros ciegos (*) de 56 cm de diámetro 2 (0,25 m ) debajo de la máquina en funcionamiento, después del paso del recolector y antes de la caída de material por la cola, y se cuentan los granos contenidos en la vainas caídas dentro de los aros ciegos (Figura 27). (*) Aro ciego: Es similar a los aros de alambre, con un diámetro de 56 cm, pero con un fondo que re ene el material caído. Se puede u lizar la tapa a base de un tambor de 200 litros. Andana Andana Segunda Parte: Determinación de Pérdidas de Descapotado discriminando recolector y cola de la cosechadora. Los aros se colocan sólo en la zona de la andana, en una proporción variable según el po de arrancadora u lizada. Se deben determinar, en primer lugar, las pérdidas de predescapotado, y luego las pérdidas de recolector se ob enen por diferencia. Se detalla la metodología para discriminar las pérdidas de la descapota- 24 2 aros de alambre de 56 cm de diámetro Figura 26. Determinación de pérdidas de predescapotado con arrancadora inver dora (4x1). 2 aros ciegos de 56 cm de diámetro o una tapa de tambor de 200 Lts. Figura 27: Determinación de pérdidas por cola de la descapotadora con arrancadora inver dora. "Si la cosechadora presenta desparramador de residuos, al momento de evaluar las pérdidas por cola, además de arrojar dos aros ciegos en la cola, arrojar dos más en ancho abarcado por el desparramador, ya que en este caso la pérdida se encuentra distribuida. En las maquinas sin desparramador, la pérdida por cola se encuentra concentrada en la andana de residuo, por lo tanto basta con colocar dos aros ciegos de muestreo, o sea que en el ancho de la cola de la cosechadora, colocar solo 2 aros". Pérdidas por el recolector de la descapotadora: En el mismo lugar donde se arrojaron los aros ciegos, para determinar las pérdidas por cola, se cuentan los granos contenidos en las vainas que se encuentren por debajo del aro ciego. A estos granos se le deben restar las pérdidas de predescapotado, para obtener el valor de pérdidas de recolector. Pérdidas totales por descapotadora: Para determinar las pérdidas totales por descapotadora, se deben sumar las pérdidas por cola más las pérdidas del recolector. Para expresar las pérdidas por recolector, por cola y el total por descapotadora en kg/ha, se deberá transformar el número de granos contenidos en las vainas obtenidas, a través de una regla de tres simple y según los valores ya indicados en la tabla nº1. Ejemplo 2: En un cul vo de maní Runner, arrancado con inver dora 4x1 y cosechado con descapotadota 4x1 se juntan: A) En los dos aros de la andana (predescapotado): 35 granos medianos transformados representan 184 kg/ha de pérdida. B) Por cola, en los dos aros ciegos: 20 granos medianos. A estos 20 granos los conver mos en kg/ha de pérdida, aplicando la regla de tres simple: Si 19 granos medianos de Maní Runner/m² representan 20 granos/m² representan 100 kg/ha de pérdidas 20 X 100 = 105 X= 19 kg/ha Resultado: 105 kg/ha de pérdidas de cola de descapotadora. C) Por recolector: debajo de los dos aros ciegos encuentro 45 granos medianos. Restando de A (predescapotado) obtengo finalmente 10 granos. Resultado: 10 granos representan 53 kg/ha de pérdidas de recolector. Debajo de los aros ciegos (predescapotado + recolector): 45 granos Menos (-) Predescapotado: 35 granos Igual a Pérdidas por recolector : 10 granos Pérdidas por cola (arriba de los 2 aros ciegos): 20 granos Mas (+) Pérdidas por recolector: 10 granos Igual a Pérdidas totales de la descapotadota: 30 granos D) Pérdidas totales de la descapotadora: A estos 30 granos los conver mos en kg/ha de pérdida, aplicando la regla de tres sim- ple, arrojando un valor de 158 kg/ha: NIVELES de PÉRDIDAS y de TOLERANCIA O PÉRDIDAS PARA RUNNER, COLORADO Y BLANCO (Valores para rendimiento de maní en grano de 2500 kg/ha). Tabla 4. Niveles de tolerancia para Maní Runner, Colorado y Blanco (para rendimientos en grano de 2500 kg/ha). % del rendimiento potencial en grano kg/ha Pérdidas por arrancado 4 100 Pérdida por descapotado 4 100 Pérdidas totales 8 200 Tipo de pérdidas Estos valores de tolerancia están dados para condiciones de cul vo normales: a)Arrancado en el momento oportuno, con arrancadora 4x1 bien equipado y regulado. b)Sin enfermedades foliares ni de suelo. c)Clima normal en el período de oreado de la andana. d)Cosechadora mul cilindro, de nueva generación, con buen equipamiento y regulación. Es per nente aclarar que los valores de pérdidas actuales duplican las tolerancias, tanto en arrancado como descapotado, superando los 400 kg/ha de pérdidas totales, el INTA pretende reducir esas pérdidas en un alto porcentaje mediante un trabajo de capacitación y concien zación de 3 años. 25 Ajuste de la Metodología de Evaluación de Pérdida para Cosechadora de Doble Andana (8x2) Si la cosechadora es de dos andanas, como algunas Amadas, KMC, De Roque, Leonard, Colombo, Cobra u otras marcas, la evaluación de pérdidas de predescapotado se realiza con un aro debajo de cada andana, en lugar de dos por andana como en el caso de las cosechadoras (4 x 1) (Figura 28). Luego para medir la pérdida de cosechadora, se arrojaran dos aros ciegos en la cola y para medir las pérdidas de recolector se raran dos aros de alambre, uno en el centro de cada andana, y se le descontará lo de predescapotado (Figura 29). Figura 28. Evaluación de pérdidas de predescapotado en cosechadoras de doble andana (8 x 2). En el caso de máquinas que cosechan 3 andanas (autopropulsadas) simplemente se pone un aro en cada andana predescapotada y 4 aros en la cola de forma tal que queden 2 en el centro de la cola y 2 fuera de la cola 26 Resumen: A)Pérdida de predescapotado: 1 aro en cada andana B)Pérdida de recolector: 1 aro en cada andana después del paso de la cosechadora (a este dato se le debe restar lo de predescapotado). C)Pérdida de cola: 2 aros ciegos en la cola de la descapotadora (sin desparramador). Pérdida total por descapotadora: será el valor B (pérdida de recolector) + el valor C (pérdida de cola). Figura 29. Evaluación de pérdidas por recolector y por cola de descapotadora, en cosechadoras de doble andana (8 x 2). “Si la cosechadora presenta desparramador de residuos, al momento de evaluar las pérdidas por cola, además de arrojar dos aros ciegos en la cola, arrojar dos más en ancho abarcado por el desparramador, ya que en este caso la pérdida se encuentra distribuida. En las máquinas sin desparramador, la pérdida por cola se encuentra concentrada en la andana de residuo, por lo tanto basta con colocar dos aros ciegos de muestreo, o sea que en el ancho de la cola de la cosechadora, colocar solo 2 aros”. Tecnología de Postcosecha de Maní La tecnología de postcosecha comprende varias operaciones luego del descapotado, que enen por objeto acondicionar el maní cosechado para ser conservado en buenas condiciones y asegurar su calidad, como maní po confitería, en todas las etapas de producción, hasta el momento que será consumido por el usuario, luego de varios meses. El acondicionado del maní, después del descapotado, se realiza en diferentes etapas y con responsables bien definidos: productor manisero, planta de acopio, planta de clasificado y almacenaje, transporte y almacenaje en des no (supermercados). El maní es un producto de consumo humano directo, y como tal debe ser concebido desde un principio con ese obje vo. Este obje vo debe visualizarse desde la toma de decisión de sembrar maní y durante el desarrollo del cul vo, la cosecha y postcosecha; lo cual significa que esta idea de calidad debe ser entendida por el productor manisero, por el acopiador, industrial y exportador. Aspectos destacables de las diferen- Si el maní es cosechado en bolsones de rejilla plás ca y está húmedo, conviene tes etapas. Productor Manisero re rarlo del campo y secarlo, sin tener que esperar su total oreado natural. En caso de tener que es barlo en el campo, se requiere la elección de un lugar alto del terreno y realizar una buena cobertura de la es ba, para evitar el daño climá co y ven lar permanentemente la es ba. En el campo se logra la calidad primaria, donde la premisa básica está dada por el hecho de que, la vaina es el mejor envase que puede tener el maní para su conservación. Por ello debemos mantener intacta la vaina del maní, durante todas las eta- Otra alterna va es la cosecha en vainas a pas de cosecha y postcosecha. granel y almacenaje en los silos de malla Una vez que el maní ha sido cosechado, de alambre. debe ser re rado del campo lo antes posi- Se debe tener cuidado de no almacenar ble, para disminuir el riesgo climá co. Por maní con un tenor de humedad superior esto, lo aconsejable es la cosecha an ci- al 15%. Si ese valor es superado (17%), pada a granel, y enviar el maní húmedo a conviene colocar un sistema de aireación las plantas de secado. en el silo que permita ven lar al maní y secarlo con aire natural o calentado ar ficialmente. Este sistema se encuentra poco difundido en la actualidad (Tabla 3). Tabla 3: Humedad de equilibrio del grano con la humedad relativa del aire. H.R.A. a 30º C (%) 98 95 90 85 80 75 70 % Humedad del grano (base humeda) 30,5 20,0 14,3 11,3 9,3 8,0 7,0 Para airear el maní, es muy importante tener en cuenta la humedad de equilibrio del grano con la humedad rela va del aire. Estos valores son indica vos, ya que la humedad de equilibrio cambia de acuerdo al contenido de aceite y la temperatura ambiente. A medida que la temperatura baja, la humedad de equilibrio sube. Por otra parte, antes de depositar el maní en el silo de alambre, secarlo o comercia- 27 lizarlo, es conveniente realizar una pre- a la secadora y se seca el maní en vaina allí limpieza para eliminar erra, hojas, tallos, depositado. granos sueltos y vainas inmaduras. Estas impurezas impiden el paso de aire entre el volumen de los granos, y además favorecen el desarrollo de hongos y la formación de aflatoxinas. También aumentan considerablemente el costo del transporte del secado. Planta de Acopio La base de un buen acondicionamiento está en la prelimpieza, la que debe ser prac cada apenas el maní entra a la planta. Esto hará más eficientes todas la tareas posteriores de secado, clasificado y Actualmente, el manejo del maní en post- almacenado, reduciendo el riesgo de detecosecha se ha simplificado significa va- rioro. mente, ya que se realiza a granel y en El secado ar ficial es una prác ca que se muchos casos se están usando conteneha difundido, y podemos ver, hoy en día, a dores-secadores de gran capacidad, los todas las plantas de acopio de maní, equique son llevados a los campos de los propadas con secadoras. Esta operación es ductores durante la cosecha, y luego son necesaria para complementar el oreado re rados con camiones. Estos contenedonatural, brindando una mayor posibilidad res-secadores, de doble fondo, se transde conservar el maní con alta calidad. Esta portan hacia la planta, donde se conectan prác ca es complementaria de la cosecha an cipada, y disminuye en gran proporción el riesgo climá co, que es uno de los factores que en mayor grado afecta la calidad del maní. El secado ar ficial es una operación que debe realizarse lentamente y a baja temperatura, siendo el caudal de aire el principal factor que influye en este aspecto. Para preservar el sabor natural del maní, la temperatura de grano no debe sobre- 28 pasar los 25-30ºC, con una velocidad de extracción de humedad del maní no mayor a 0,5% por hora. Valores superiores a estos, también aumentan la fragilidad del grano. La humedad del aire durante el secado, no debe ser inferior al 40%. Es importante tener en cuenta, que se debe detener el secado cuando la humedad del maní es del 10-11%. Después, es necesario dejarlo reposar por 24 horas, para que el maní con núe por sí solo secándose, hasta alcanzar el 9% deseado. Existen dos sistemas de secado: Estacionario y Con nuo. Secado estacionario. El maní se seca en tandas (lotes), en acoplados de aproximadamente 7 tn. El principio de este secado se basa en que, la regulación de la humedad final debe hacerse teniendo en cuenta la humedad rela va del aire, que no puede ser inferior a la de equilibrio. La temperatura del aire de secado es igual a la temperatura del maní, y no debe sobrepasar los 30ºC. En los acoplados secadores se produce un frente de secado, que se desplaza desde abajo hacia arriba, a medida que se va secando el maní. Al finalizar el secado, debe haber una diferencia no mayor al 2%, entre el estrato superior y el inferior. Para este sistema, los ven ladores deben proporcionar una corriente de aire de por lo menos 0,25 m3/seg por cada m2 de superficie del piso del carro, a una presión está ca de 1,9 cm de agua. También es posible, este secado estacionario, realizarlo con silos secadores con base cónica, y un tubo central cribado, que distribuye el aire a través de las vainas del maní. Este sistema, es posible u lizarlo en las plantas, ya que se puede automazar su carga y descarga. En la actualidad, se está difundiendo el sistema de contenedores secadoras. Es un sistema estacionario que man ene el mismo principio, que los carros secadores. Estos contenedores de doble fondo, con una capacidad de 20 tn, se trasladan a campo sobre camiones. Se llenan directamente de la cosechadora y luego van a la planta donde se colocan en la línea de secado directamente, sin trasvasar el maní. lación de aire caliente, de flujo en contra corriente respecto al movimiento del maní. Este sistema permite u lizar temperaturas mayores del aire, sin que el maní adquiera una temperatura mayor a los 30º C, el permanente movimiento del maní no permite que se sobrecaliente. Si bien este sistema funciona, cuando el maní en vainas con ene gran can dad de humedad (18%), se convierte en un sistema casi estacionario. Además, la infraestructura del movimiento del maní (norias, etc.), debe tener un diseño y funcionamiento adecuado para evitar el daño mecánico a las vainas. Secado con nuo. Celdas Si bien este sistema no tuvo una gran difusión, existen algunas plantas que lo usan. Este sistema de flujo con nuo se caracteriza porque, como su nombre lo indica, el material a secar está permanentemente en movimiento. Es realizado por secadoras desarrolladas en el país, en las que el maní húmedo entra por la parte superior y sale seco por la parte inferior. El movimiento de las vainas se produce por gravedad, con mínima velocidad de circulación. El maní en vainas y a granel debe ser almacenado bajo techo en celdas; es necesario El secado se efectúa por medio de la circu- 29 prelimpiar el maní y asegurarse que esté seco, para disminuir los riesgos de deterioro y/o incendio. Las celdas deben estar equipadas con sistemas de aireación y ven lación. Almacenaje. Muchos de estos defectos, quizás no se manifiesten en el corto plazo, pero sí aparecerán en el largo plazo. En esta etapa y para un almacenamiento a largo plazo, lo más aconsejable es depositar el maní en granos, ya acondicionado en cámaras frías, cuyo ambiente se mantenga en una temperatura de 10ºC y una humedad rela va del 65% al 70%, de esta manera el maní, con humedad del grano no superior al 8%, se puede conservar manteniendo su calidad. Los principios de almacenaje para productores, acopiadores e industriales, son los mismos, requieren sanidad y limpieza de las instalaciones, y un buen control de la ven lación para proveer un ambiente fresco y seco. Además, la base de una buena conservación es almacenar maní seco, La calidad se logra durante todas las etapas sano, limpio, libre de insectos y otros con- y operaciones del cul vo, cosecha y postcosecha, con una sola finalidad: preservar la taminantes. integridad sica y química, en primera insEl nivel crí co de una buena conservación es: tancia de la vaina y finalmente del grano. humedad del maní: 9% humedad rela va: 70% temperatura ambiente: 20% Estos son valores máximos admi dos, por encima de los cuales comienza el desarrollo de hongos (Aspergillus) y se acelera el deterioro. Tengamos en cuenta el almacenaje a largo plazo, es el que va a definir la calidad final del maní, en el momento que el consumidor lo u lice. Es aquí, donde se manifiestan todos los defectos de manejo que tuvo el maní en las etapas anteriores. 30 El obje vo final del acondicionamiento de postcosecha es obtener granos de maní sanos, secos, limpios, libre de contaminantes (químicos o biológicos) y de excelente sabor. Este obje vo debe ser considerado teniendo en cuenta el des no final que es el consumidor, y es él quien lleva el maní o producto terminado a la boca. Finalmente, debemos resaltar que la calidad del maní Argen no es superior y diferente al del resto del mundo. Se caracteriza por mayor nivel de calcio, más dulce y sabroso, con muy buen contenido de proteínas y tocoferoles. Esto responde a caracterís cas edáficas y climá cas, propias de nuestra región manisera. Por tal mo vo, es imprescindible que todo el manejo del cul vo, cosecha y postcosecha, sea el más adecuado posible para obtener un grano sano, seco y limpio y así aprovechar al máximo. Señor productor: Cuide su inversión, reduzca los riesgos y asegure el maní cosechado re rándolo del campo lo antes posible, secándolo ar ficialmente y guardándolo seco, sano y limpio. Súmese a la calidad para obtener mayor rentabilidad.