IMPLEMENTACIÓN DE UN PROGRAMA DE CONTROL

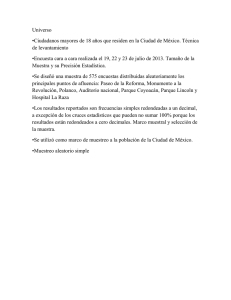

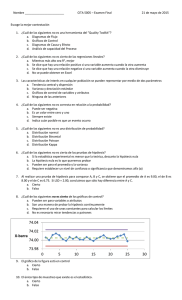

Anuncio