1 PLAN DE SEGURIDAD E HIGIENE INDUSTRIAL PARA EL ÁREA

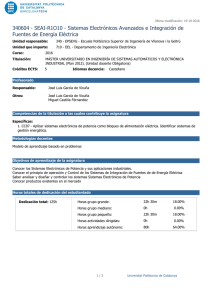

Anuncio