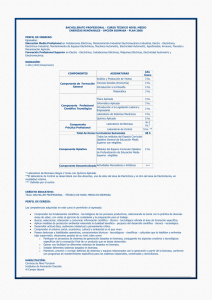

universidad de jaén viabilidad de la integración de una

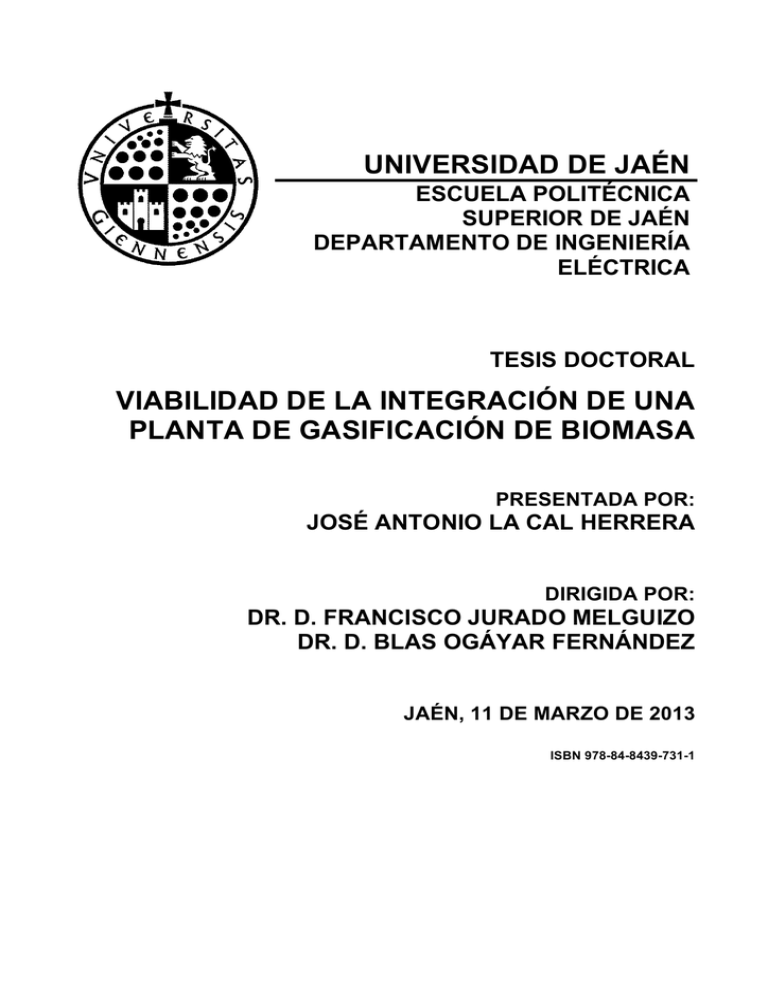

Anuncio