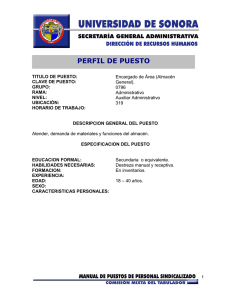

DISEÑO DE PROCESOS PARA LA GESTIÓN DE ALMACENES EN

Anuncio