Modelo ABC en la Fabricación de Moldes

Anuncio

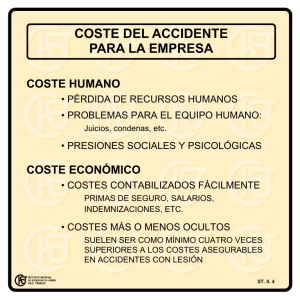

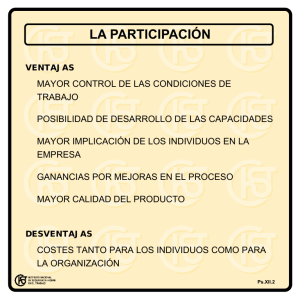

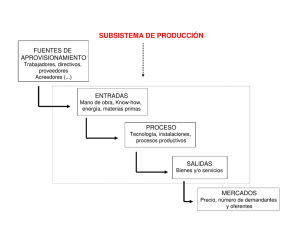

Modelo ABC en la 1 Fabricación de Moldes Trabajo elaborado por: Manuel Moltó Payá Agosto 2004 Trabajo presentado para la asignatura de DOCTORADO 2003/2004 “NUEVAS TÉCNICAS DE GESTIÓN DE COSTES”, dirigida por la profesora Dra. Paloma Del Campo Moreno. 1 PROGRAMA DE DOCTORADO: “CUESTIONES ACTUALES DE DIRECCIÓN Y GESTIÓN DE EMPRESAS” DEPARTAMENTO DE ECONOMÍA DE LA EMPRESA Y CONTABILIDAD FACULTAD DE CIENCIAS ECONÓMICAS Y EMPRESARIALES UNIVERSIDAD NACIONAL DE EDUCACIÓN A DISTANCIA © Manuel Moltó Payá Modelo ABC en la Fabricación de Moldes ÍNDICE INTRODUCCIÓN........................................................................................................ 2 1. EVOLUCIÓN DE LOS SISTEMAS DE COSTES............................................... 3 2. NECESIDADES DE INFORMACIÓN DE COSTES.......................................... 6 3. MODELO DE COSTES ABC EN LA FABRICACIÓN DE MOLDES................ 8 3.1. OBJETIVOS GENERALES Y MOTIVACIONES. ...................................... 8 3.2. IDENTIFICACIÓN DE ACTIVIDADES Y OBJETIVOS DE COSTE. .... 10 3.3. IDENTIFICACIÓN DE COST DRIVERS. ................................................ 12 3.4. FORMULACIÓN DEL MODELO. ............................................................ 13 3.5. ALGUNAS CONSIDERACIONES EN LA IMPUTACIÓN DE COSTES. 18 CONCLUSIONES...................................................................................................... 24 REFERENCIAS BIBLIOGRÁFICAS....................................................................... 25 -1- © Manuel Moltó Payá Modelo ABC en la Fabricación de Moldes INTRODUCCIÓN El trabajo que se presenta analiza los fundamentos y ventajas que reporta la metodología de costes por actividades, a la vez que se diseña un modelo de costes ABC para una actividad industrial concreta. Se analiza el entorno actual en el que compiten las empresas así como la evolución que han sufrido las estructuras de costes de las empresas que hace necesaria una revisión de los métodos de cálculo de costes tradicionales. La metodología ABC define a la empresa como un conjunto de tareas y actividades coordinadas para la obtención de unos objetivos y propone los siguientes fundamentos básicos: • Los productos / servicios requieren la realización de actividades. • Las actividades consumen los recursos. Por tanto, los costes se imputan a los productos en función de las necesidades de actividad que ha consumido cada producto. Si la empresa conoce su estructura de costes y los procesos de creación de valor en su empresa podrá tomar decisiones estratégicas en aspectos tan importantes como: Calidad, Tecnología, Automatización, Diversificación, Gestión del Conocimiento, etc. La tercera parte del trabajo propone un MODELO DE COSTES ABC en una actividad industrial concreta como es la Fabricación de Moldes, sector de gran importancia en la zona industrial de IBI y comarca. El interés de este modelo reside en dos aspectos fundamentales: Un molde es un producto UNICO E IRREPETIBLE. Esto confiere una gran dificultad y subjetividad en el proceso de determinación «a priori» del precio de venta Sector muy atomizado y compuesto en su mayoría por empresas de pequeña dimensión (microempresas de 3-10 trabajadores), El proyecto que se presenta contempla la aplicación de la metodología de Costes por Actividades para la ESTIMACIÓN DE LA FUNCION DE COSTES, de forma que nos permita PREDECIR los costes de fabricación de cualquier molde y por tanto DETERMINAR EL PRECIO DE VENTA en función de parámetros técnicos objetivos del molde, eliminando estimaciones arbitrarias. -2- © Manuel Moltó Payá Modelo ABC en la Fabricación de Moldes 1. EVOLUCIÓN DE LOS SISTEMAS DE COSTES. El entorno económico en el que desarrollan su actividad las empresas exige que operen bajo determinados criterios que resultan fundamentales para su supervivencia: • CALIDAD: Ya no es un argumento definitivo de venta ofertar un producto / servicio de calidad: «La calidad se presupone» • TECNOLOGÍA: El avance tecnológico y la evolución de los sistemas de producción automatizados y robotizados, exige a las empresas disponer de medios técnicos y humanos altamente capacitados para atender demandas más cortas y en tiempos más rápidos: «Flexibilidad de producción». • COSTES: La competencia en precios es cada vez mayor. Los márgenes de beneficios se ajustan y ponen en riesgo la viabilidad futura de las empresas: «Estructura de Costes competitivos» La capacidad de una empresa de poder ofrecer al mercado productos bajo estas exigencias es lo que diferencia a una organización de enfrentarse a un futuro peligroso y traumático frente a un camino competitivo y hacia la EXCELENCIA EMPRESARIAL. Tradicionalmente el cálculo de costes y escandallos de los productos para fijar precios de venta y márgenes de beneficios ha presentado la siguiente composición: ESTRUCTURA DE COSTES TOTALES TRADICIONAL MATERIAS PRIMAS 40% MANO DE OBRA DIRECTA 50% PRODUCTOS -3- COSTES INDIRECTOS 10% % M.O. Directa % Materia Prima .../... © Manuel Moltó Payá Modelo ABC en la Fabricación de Moldes Las materias primas y los elementos externos incorporables. Fácil de medir, cuantificar y por tanto de asignar directamente al producto. Mano de Obra Directa. Dado que se trata de un parámetro de retribución al trabajador (desatajo por piezas, plus por hora,...), se imputa al producto fácilmente. Costes indirectos. Se trata de costes comunes a todos los productos y asignados en función de la MOD incorporada en cada producto, materias primas, volumen de producción,... . La asignación de los costes indirectos a los productos no ha sido un problema relevante para las empresas porque en general representaba un 10-15% sobre los Costes Totales y por tanto una asignación más o menos arbitraria no era un problema significativo. Ahora bien, la evolución tecnológica, los sistemas de gestión y el mercado han variado en gran medida esta situación: - Incorporación de procesos productivos automatizados. Sistemas informáticos integrados. Sistemas CAD-CAM Pedidos más cortos. Importancia del diseño e imagen del producto / empresa. Gestión y aseguramiento de la Calidad Sistemas de fabricación “just in time” Esto ha llevado a una sustitución de M.O. Directa por tecnología y M.O. indirecta y en definitiva a un aumento de los costes indirectos sobre el total de los Costes Totales : ESTRUCTURA DE COSTES TOTALES ACTUAL MANO DE OBRA DIRECTA MATERIAS PRIMAS 10% 40% COSTES INDIRECTOS 50% PRODUCTOS % M.O. Directa % Materia Prima .../... En este nuevo entorno en el que se mueven las empresas, asignar un 50% de los costes a los productos sin una base acertada y rigurosa crea una posición muy inestable para la toma de decisiones y para la COMPETITIVIDAD de la empresa. -4- © Manuel Moltó Payá Modelo ABC en la Fabricación de Moldes El problema de asignación de los costes indirectos a los productos se ha convertido en una preocupación creciente para las empresas y ha llevado a la aparición de nuevos modelos de asignación de costes que representan una profunda revisión de las técnicas tradicionales utilizadas. El Sistema de Costes ABC «Activity Based Costing» define a la empresa como un conjunto de tareas y actividades coordinadas para la obtención de unos objetivos. Siguiendo a Sáez Torrecillas et al (1993), los fundamentos básicos de esta propuesta son los siguientes: Los productos no son los causantes de los costes. Son las actividades necesarias para su creación las que generan los costes. La creación de un producto o servicio requiere la realización de determinadas actividades. La realización de estas actividades lleva asociada la aparición de los costes. Este nuevo concepto de asignación de costes indirectos permite establecer una relación más precisa entre los costes y los productos a través de las actividades. La implantación del modelo ABC consta en general de los siguientes pasos2: - Localización de los costes en centros de responsabilidad. Identificación de las actividades. Reparto de costes a las actividades. Identificación de los generadores de costes. Reclasificación de actividades. Cálculo del Coste unitario de cada actividad. Asignación de actividades al producto. La implantación de un sistema de costes basado en las actividades nos va a permitir: - Calcular los costes de los productos con rigor. Reducir los costes de los productos, gestionando de forma eficiente las actividades necesarias para su creación. Reducir costes indirectos, actuando sobre las actividades que los generan. 2 Se puede seguir estos pasos en Camacho et al (2003), aplicación ABC en la industria de extracción de aceite de oliva, siguiendo a Sáez et al (1993). -5- © Manuel Moltó Payá Modelo ABC en la Fabricación de Moldes 2. NECESIDADES DE INFORMACIÓN DE COSTES. Los directivos de cualquier organización adoptan a diario decisiones que comprometen el futuro de la empresa: fijar precios, aplicar descuentos, valorar inventarios, invertir en equipos, contratar personal,..., son decisiones que requieren de una información fiel y rigurosa que avale esa actuación. No sólo las grandes multinacionales toman decisiones estratégicas. En las pequeñas y medianas empresas las decisiones cotidianas se convierten a menudo en fundamentales y afectan sin duda al futuro de la empresa. Si la empresa dispone de la información real y oportuna de la ESTRUCTURA DE COSTES Y CADENA DE VALOR tendrá criterio para3: Calculando de forma precisa el coste de las actividades y el consumo de actividades que requiere un producto, tenemos la solución a cuestiones como: Costes de procesos, productos, clientes, mercados,... Márgenes, rentabilidad y Mix de productos Política de precios, descuentos y promociones adecuada para cada línea de productos o clientes. Si el mercado nos exige bajar precios y ofertar productos más competitivos, sabremos como actuar: ¿Hasta donde podemos bajar los precios?. Podemos decidir vender bajo coste o con rentabilidad mínima pero sabiendo lo que perdemos y nuestro margen de actuación. Reducir costes del producto, sabiendo qué costes indirectos son los que afectan en mayor medida al coste total del producto para actuar sobre ellos. En las decisiones de lanzamiento de nuevos productos podemos: Diseñar un nuevo producto en función de su precio de venta. Rediseñar un producto actual para conseguir unos costes que nos permitan fijar precios competitivos 3 Las ventajas de los sistemas de costes ABC son expuestas en la mayoría de los manuales de costes que hacen referencia a este modelo, si bien este trabajo se ha apoyado principalmente en los trabajos de Kaplan y Cooper (1999), Brimson (1995), Player y Lacerda (2002), Fernández y Muñoz (1997), Tirado (2003), AECA (1998), Amat y Amat (1994) entre otros. -6- © Manuel Moltó Payá Modelo ABC en la Fabricación de Moldes En las decisiones para la mejora de la productividad podemos actuar en base a una información rigurosa y oportuna sobre: Costes de procesos y eficiencia Política de Dirección por Objetivos y Valores Costes de Sub-actividad Costes de Calidad y No-Calidad Costes Medioambientales ¿Subcontratar o fabricar? ¿Es necesaria esta actividad?, ¿Aporta valor añadido a la empresa? En las decisiones de inversión y cambios tecnológicos, tendremos criterios para tomar las decisiones óptimas: ¿Cómo afecta a la estructura de costes un cambio tecnológico? ¿Cómo varían los costes por la automatización de un proceso manual? La mejor alternativa de inversión con criterios de rentabilidad y costes Un incremento de la demanda nos plantea aumentar nuestra producción: ¿Adquirimos nuevos equipos? ¿Aumentamos personal con un nuevo turno de trabajo? ¿Incrementamos las horas extra? ¿Subcontratamos parte de la producción? Implantar un sistema de costes adecuado no garantiza por sí sólo el éxito de la empresa, pero un sistema inadecuado y/o erróneo puede ser un obstáculo importante para su posicionamiento en el mercado o, pero todavía, la causa de su fracaso. -7- © Manuel Moltó Payá Modelo ABC en la Fabricación de Moldes 3. MODELO DE COSTES ABC EN LA FABRICACIÓN DE MOLDES. 3.1. OBJETIVOS GENERALES Y MOTIVACIONES. El proyecto nace con el propósito de satisfacer una necesidad en un Sector de actividad de gran importancia en la Comunidad Valenciana como es la Fabricación de Moldes. Recientes estudios4 realizados a nivel institucional confirmar que el Sector de fabricación de moldes ocupa un lugar destacado en la Provincia de Alicante y en concentración industriales como la comarca «Foia de Castalla» (Ibi, Castalla, Onil, Tibi), cerca del 50% de la industria de la comarca se aglutina en torno a la industria del molde, en concreto, matricería / moldes / inyección ocupan el 35% junto al 13% del sector juguete. Hablamos de un Sector muy atomizado y compuesto en su mayoría de empresas de pequeña dimensión (microempresas de 3-10 trabajadores), con gran visión de innovación y vocación de incorporación de nuevas tecnologías productivas. En un mercado tan competitivo y en zonas industriales como IBI y comarca donde los talleres de matricería se ubican puerta con puerta, es fundamental ofertar los servicios de fabricación de moldes con la máxima competitividad pero conociendo la estructura de costes. La característica fundamental del proceso de fabricación de un MOLDE es que se trata de un producto UNICO e IRREPETIBLE. Esto otorga una gran dificultad y subjetividad en el proceso de escandallo o determinación del precio de venta de una oferta. Actualmente la fijación del precio de venta de un MOLDE se realiza de la siguiente forma: Se determina el precio hora hombre y precio hora máquina por procesos, mediante una imputación de costes, digamos razonable. Se estiman las horas hombre y horas maquina en cada proceso que el técnico / gerente estiman que se van a invertir en la realización de ese molde, teniendo en cuenta su experiencia en moldes anteriores. 4 “Estudio comparativo multisectorial de la industria de Ibi” (1998) realizado por COEPA (Conf. Empresarial de la Prov. De Alicante) y “Estudio sectorial de la industria moldista de la Foia de Castalla“(2003) editado por AIJU (Instituto Tecnológico del Juguete). -8- © Manuel Moltó Payá Modelo ABC en la Fabricación de Moldes Será a posterior, una vez finalizado el MOLDE, cuando a través de las hojas de seguimiento la empresa verifica si efectivamente se han cumplido las previsiones de horas. Si se han invertido más horas de lo previsto, no cubriremos los Beneficios estimados e incluso podremos entrar en pérdidas. Si se invierten menos horas de lo previsto, hemos acertado y aumentado Beneficios. No obstante hay que tener en cuenta que podríamos haber perdido el pedido por no ser competitivos en precio. El trabajo que se presenta contempla la aplicación de la metodología de Costes por Actividades para formular y establecer las hipótesis de UN MODELO PREDICTIVO DE LA FUNCION DE COSTES EN EL PROCESO DE FABRICACIÓN DE MOLDES, de forma que nos permita PREDECIR los costes de fabricación de cualquier molde y por tanto DETERMINAR EL PRECIO DE VENTA en función de parámetros técnicos intrínsecos del molde (Cost Drivers) y que son objetivos, observables, medibles y cuantificables (ej. cm3, dm2, n.ºinyectores, Diámetro de cavidad,...), para cada uno de los OBJETIVOS DE COSTES definidos, tales como Ingeniería CAD-CAM, Porta-molde, Mecanización, Alimentación, Refrigeración y Acabado del Molde. CT j = n i =1 act i cd i , j + dir j donde, CT j es el Coste Total de Fabricación del Molde j acti , es el Coste Unitario de la Actividad i, cdi , j ,cantidad de unidades de actividad i en el proceso de fabricación del molde j dirj son Costes Directos de fabricación del molde j -9- © Manuel Moltó Payá 3.2. Modelo ABC en la Fabricación de Moldes IDENTIFICACIÓN DE ACTIVIDADES Y OBJETIVOS DE COSTE. La metodología de análisis de actividades y procesos de la industria de fabricación de moldes podría reflejar el siguiente mapa genérico de ACTIVIDADES Y OBJETIVOS DE COSTES, independientemente que cada empresa requiera identificar procesos y actividades más específicas para control y gestión: A. ACTIVIDADES INDUSTRIALES A.1. PROCESOS CONVENCIONALES A.1.1. BANCADA DE TRABAJO A.1.2. COPIADO A.1.3. PANTOGRAFIADO A.1.4. FRESADO A.1.5. TORNEADO A.1.6. REFINADO A.1.7. PRENSADO A.1.8. TALADRADO A.1.9. PULIDO A.2. PROCESOS CNC A.2.1. A.2.2. A.2.3. A.2.4. CENTRO DE MECANIZADO ELECTRO-EROSIÓN FRESADO CNC TORNEADO CNC B. ACTIVIDADES DE APOYO B.1.1. B.1.2. B.1.3. B.1.4. OFICINA TÉCNICA DIRECCIÓN TÉCNICA CAMBIO DE HERRAMIENTAS MANTENIMIENTO DE EQUIPOS C. ACTIVIDADES DE EMPRESA C.1.1. C.1.2. C.1.3. C.1.4. GESTIÓN DE COMPRAS GESTIÓN ADMINISTRACIÓN GESTIÓN DE PERSONAL GESTIÓN DE VENTAS - 10 - © Manuel Moltó Payá Modelo ABC en la Fabricación de Moldes D. OBJETIVOS DE COSTES D.1. INGENIERIA DE PRODUCTO. D.1.1. ESTUDIO DE MATERIALES Y TECNOLOGÍA D.1.2. DISEÑO CAD D.1.3. PROGRAMACIÓN CAM D.2. SISTEMA PORTAMOLDE. D.2.1. CONSTRUCCIÓN PORTAMOLDE D.2.2. ENSAMBLAR PORTAMOLDE D.3. MECANIZACIÓN DEL MOLDE. D.3.1. MECANIZACIÓN DE ELECTRODO D.3.2. MECANIZACIÓN DE CAVIDADES D.4. SISTEMA DE ALIMENTACIÓN DEL MOLDE. D.4.1. CAPILAR D.4.2. INYECTOR D.4.3. CAMARA CALIENTE D.5. SISTEMA DE REFRIGERACIÓN DEL MOLDE. D.5.1. PLACA DE EXTRACCIÓN D.5.2. PUNTOS DE EXTRACCIÓN D.6. ACABADO DEL MOLDE. D.6.1. D.6.2. D.6.3. D.6.4. D.6.5. D.6.6. ENSAMBLADO DEL MOLDE RETOQUES Y AJUSTES FINALES PULIDO CONVENCIONAL ACABADO ESPEJO TEXTURIZADO ARENIZADO - 11 - © Manuel Moltó Payá 3.3. Modelo ABC en la Fabricación de Moldes IDENTIFICACIÓN DE COST DRIVERS. La unidad de actividad o Cost Driver es la variable que refleja la relación causal entre la realización de la actividad y el coste consumido. Es la unidad de medida de la actividad. Así, podremos definir diferentes medidas de actividad para cada una de ellas, de diferente tipología que sean fácilmente medibles y observables. UNIDAD DE ACTIVIDAD DEFINICIÓN Cm3 Cm3 desbastado Hh Horas hombre Hm Horas máquina Grm Unidades de peso Dm Diámetro de pieza mecanizada Cm2 Dimensión de la pieza Iny Nº de inyectores .../... Así como unidades cualitativas Acabado Tipo 1,2,... . Pulido 1,2,... . .../... - 12 - © Manuel Moltó Payá 3.4. Modelo ABC en la Fabricación de Moldes FORMULACIÓN DEL MODELO. El objetivo final que se persigue es la estimación de un Modelo de la Función de Costes en la Fabricación de Moldes, que permita predecir los costes de fabricación de un determinado Molde en función de sus características técnicas –observables, medibles, cuantificables. Definimos la siguiente función de costes para una empresa E dedicada a la fabricación de Moldes, CT = DIR + IND + PER (1) donde, • CT, son los COSTES TOTALES para la empresa. • DIR, son los COSTES DIRECTOS incurridos en la fabricación de moldes. Son costes imputables a cada uno de los moldes, claramente identificables, cuantificables y previsibles a la hora de valorar el coste de fabricación de cada una de los moldes, tanto a priori como a posterior. Ejemplo de costes directos podrían ser los Materiales y Componentes tales como Aceros Normalizados, Aluminios, Componentes Mecánicos, Subconjuntos,... . • IND, son COSTES INDIRECTOS respecto al molde. Se identifican con los procesos de producción y ACTIVIDADES necesarias en la industria de fabricación de moldes. Son estas actividades las que mantienen la relación directa respecto al molde. Así se definen actividades como Fresar, Mecanizar, Ajustar, Pulir, Diseño CAD,... . • PER, corresponde con los COSTES DEL PERIODO que en general son excluidos en el cálculo e imputación de costes a procesos y productos, si bien son importantes a la hora de determinar resultados analíticos globales. Se incluyen en este capítulo costes extraordinarios, provisiones, costes financieros no operativos, y en definitiva aquellos costes que no son utilizados para decisiones operativas ni estratégicas tales como fijación de precios, costes de productos, procesos,... . A continuación vamos a analizar y descomponer los términos de la ecuación: - 13 - © Manuel Moltó Payá Modelo ABC en la Fabricación de Moldes Analizando los COSTES DIRECTOS (DIR), tenemos m DIR = dir + dir + .... + dir = dir j 1 2 m j =1 (2) donde j = 1...m son cada uno de los moldes fabricados por la empresa en un periodo t « La expresión refleja que el total de Costes Directos incurridos por la empresa en ese periodo será la suma de los costes directos imputados a cada uno de los moldes fabricados » El análisis de los COSTES INDIRECTOS (IND) en función de los procesos o actividades desarrolladas en la fabricación de moldes determina que: n IND = ACT + ACT + .... + ACT = ACTi n i =1 1 2 (3) donde i = 1...n son las actividades involucradas en la fabricación de moldes. « De esta formulación subyace que los costes indirectos son propios de cada empresa y en definitiva dependen de la dotación e infraestructuras de la empresa » , esto es Costes de las Actividades = f ( Tecnología; Recursos Humanos; Know-How ) Ahora bien, la ESTRUCTURA DE COSTES de cada una de las ACTIVIDADES podría seguir una formulación lineal típica de la teoría económica de costes; ACTi = a i + bCD i .......∀i = 1...n; (4) Los costes de la actividad ACT tienen un componente fijo a y un componente i i que varia en función de las unidades de actividad CDi proporción b . • en una determinada transformando la ecuación tenemos; ACTi a = i + b = act ;.........∀i = 1...n; i CDi CDi (5) de donde obtenemos act , como coste unitario de ACT por cada Cost Driver. i i - 14 - © Manuel Moltó Payá • Modelo ABC en la Fabricación de Moldes Si consideramos que una misma Actividad puede ser evaluada o valorada en función de distintos parámetros, estamos en disposición de establecer para cada Actividad ACT varias i unidades de medida de la actividad CD α , obteniendo la Estructura de i Costes Unitarios completa de ACT i Generalizando tendremos: ACTi ai = + b α = act α ;..............∀i = 1...n; ∀α = a..... z α α i CDi CDi (6) de donde obtenemos actα , como coste unitario de ACT respecto a la unidad de i i α actividad CD i Llegados a este punto, nos queda analizar la Unidad de Actividad CDiα . En el total de la empresa y para cada tipología de Unidad de Actividad, tendremos: CD α α α α = CD + CD + ......... + CD 1 2 n (7) es decir la suma de las Unidades de Actividad para cada una de las Actividades i = 1...n Descomponiendo cada uno de los términos de la ecuación tendremos la matriz que se expone a continuación. • En horizontal, cada fila expresa el total de Unidades de Actividad, en cada una de las actividad, y su consumo entre los j moldes fabricados • En vertical, cada columna expresa el consumo de Unidades de Actividad de cada actividad implicada en la fabricación de cada uno de los j moldes - 15 - © Manuel Moltó Payá Modelo ABC en la Fabricación de Moldes CDα = cd α + cd α + ........... + cd α = .................. = 1 1,1 1,2 1, m ..... CDα = cd α + cd α + ......... + cd α = .................. = 2 2,1 2,2 2, m m j =1 m j =1 cd α 1, j cd α 2, j m cd α n, j = .................. = n, m j =1 CDα = cd α + cd α + ......... + cd α n n i =1 α CDi = y por tanto: n,1 n i =1 n, 2 α cd i ,1 + n i =1 α cd i , 2 + ... + CD α = n i =1 α cd i = ......... = n m i =1 j =1 n m i =1 j =1 cd iα, j cd iα, j ∀α = a.....z (8) Llegados a este punto, estamos en disposición de desarrollar la formulación completa del modelo de Estructura de Costes para una empresa de fabricación de moldes: - 16 - © Manuel Moltó Payá • Modelo ABC en la Fabricación de Moldes Partiendo de la Fórmula General (1), CT = DIR + IND + PER • Podemos analizarla para cada uno de los moldes fabricados j = 1...m CT = CT + CT + ....... + CT 1 2 m Descomponiendo cada uno de los términos de la ecuación tendremos la matriz que se expone a continuación. • En horizontal, cada fila expresa el Coste Total del Molde j como la suma del coste unitario de cada actividad i por las unidades de actividad aplicadas en ese molde • En vertical, cada columna expresa el Coste Total de cada una de las actividad i, como suma de costes parciales incurridos en cada uno de los j moldes fabricados CT = act cd α + act cd α + ................ + act cd α + ... + dir 1 1 1,1 2 2,1 1 n n,1 ..... CT = act cd α + act cd α + .............. + act cd α + ... + dir 2 1 1,2 2 2,2 2 n n, 2 CT = act cd α + act cd α + ........... + act cd α + ... + dir 1 1, m 2 2, m m n n, m m m j =1 CT j = m j =1 act1cd1α, j + ................ + m j =1 act n cd nα, j + ... + m j =1 dir j y por tanto, tenemos: CT = n m i =1 j =1 α act i cd i , j + m j - 17 - dir j + PER ∀α = a.....z © Manuel Moltó Payá 3.5. Modelo ABC en la Fabricación de Moldes ALGUNAS CONSIDERACIONES EN LA IMPUTACIÓN DE COSTES5. Dentro del proceso de fabricación de moldes podemos identificar tres fuentes de costes a considerar: 1. Costes directos 2. Costes analíticos de Explotación (CAEx) 3. Costes analíticos de Amortización (CAAm) COSTES DIRECTOS Se trata de costes claramente identificados con el OBJETO DE COSTE final. En el caso de la fabricación de moldes podemos definir los Costes Directos como MATERIALES Y COMPONENTES incorporados al molde: - - MATERIALES: 1. 2. 3. 4. COMPONENTES: 1. 2. 3. 4. 5. 6. Aceros Normalizados Aluminios Otros materiales soporte .../... Componentes Mecánicos Componentes Neumáticos Componentes Hidráulicos Componentes Plásticos Subconjuntos .../... La valoración de los costes directos incorporados al molde será en función del criterio utilizado de valoración de stocks6. 5 Es muy importante diferenciar los gastos que reporta la contabilidad financiera de los costes analíticos imputables para la determinación de costes. A este respecto se puede consultar Hicks (1997), Ripoll y Balada (2001), Wilson (1997) y Blanco Ibarra (1991) 6 Interesante analizar la Resolución de 9 de Mayo de 2000 del Instituto de Contabilidad y Auditoría de Cuentas “ICAC” sobre criterios para determinar el coste de producción y valoración de existencias. - 18 - © Manuel Moltó Payá Modelo ABC en la Fabricación de Moldes COSTES ANALÍTICOS DE EXPLOTACION - CAEx La gestión analítica de coste deberá recoger los gastos de explotación de la empresa y convertirlos en costes analíticos de explotación en el periodo de imputación de costes determinado. La principal fuente de datos será la contabilidad financiera. Para determinar el volumen de gasto de explotación que se va a considerar como coste analítico de explotación en el periodo determinado, debemos de tener en cuenta: - Periodicidad del gasto Variabilidad del gasto Tasa de consumo Unidades de consumo La función que refleja el COSTE ANALÍTICO DE EXPLOTACIÓN será: CAEx (t) = f ( Tasa temporal , Unidades del periodo) Tasa de consumo temporal: donde: i TH_i (D + H)i Dli Dlc Hc TH_i = (D + H)i / (Hc * Dli / Dlc ) = Periodo de imputación (12, 6, 3, 1 –meses-) = Tasa Hora Empresa del periodo de imputación. = Suma del Saldo Debe y Haber de la cuenta contable en el periodo de imputación. (Saldo Neto de la Cuenta) = Días laborables del periodo de imputación = Días laborables según convenio = Horas convenio La cuantificación del importe de los costes analíticos del periodo deberá tener en cuenta la combinación de periodicidad y variabilidad de los gastos de explotación. ALTA VARIABILIDAD BAJA VARIABILIDAD ALTA PERIODICIDAD - suministros (variables) - arrendamientos, - reparación y conservación - suministros fijos - relaciones publicas - cuotas de asesorías, BAJA PERIODICIDAD - gastos extraordinarios - reparaciones no previstas - gastos del periodo - 19 - - impuestos y tributos de carácter anual, - primas de seguro - asociacionismo © Manuel Moltó Payá Modelo ABC en la Fabricación de Moldes 2. ALTA PERIODICIDAD - ALTA VARIABILIDAD Son gastos que se incurren de forma repetitiva en la empresa sin que el importe sea conocido a priori. La tasa de consumo deberá reflejar los cambios a corto plazo que se producen Por tanto se proponen medias móviles de periodicidad mensual o trimestral: (TH_1), (TH_3). 3. ALTA PERIODICIDAD - BAJA VARIABILIDAD Son gastos muy estables y continuos. La tasa propuesta ser una media móvil anual (TH_12). Si los cambios de importe son vinculantes para el futuro (alquileres) una tasa de consumo semestral (TH_6) reflejará mejor la realidad cara a realizar las predicciones de costes. 4. BAJA PERIODICIDAD En general son gastos de carácter anual. Su incorporación a la contabilidad financiera es muy puntual y por tanto para poder determinar el coste analítico es necesario recurrir a medias de carácter anual TH_12. Ej.: Costes de suministro telefónico Dlc 221 Hc 1768 i 1 2 3 4 5 6 7 8 9 10 11 12 Dli 20 18 21 20 19 20 22 0 20 21 22 18 221 D+H 12.000 11.500 13.000 12.200 12.350 13.100 12.000 6.200 11.800 12.050 12.000 11.800 140.000 TH_1 75,00 79,86 77,38 76,25 81,25 81,88 68,18 73,75 71,73 68,18 81,94 13 14 15 20 18 21 12.000 11.500 13.000 75,00 79,86 77,38 - 20 - TH_3 TH_6 TH_12 77,33 77,75 78,23 79,77 76,74 93,15 89,29 91,62 71,13 73,46 78,55 77,24 84,38 83,73 82,72 79,94 79,92 79,19 74,58 78,79 77,33 81,50 74,74 75,36 79,19 79,19 79,19 © Manuel Moltó Payá Modelo ABC en la Fabricación de Moldes COSTES ANALÍTICOS DE AMORTIZACIÓN - CAAm La gestión analítica de los costes del inmovilizado debe ser capaz de reflejar con la mayor exactitud posible el coste de los recursos consumidos en el desarrollo de la actividad empresarial. Con criterios contable, fiscal o analítico, la utilización de un activo en el desarrollo de una actividad lleva aparejada la definición de los siguientes conceptos que permitan cuantificar el consumo que se ha realizado de cada inmovilizado. - VALOR DEL ACTIVO. El criterio analítico generalmente aceptado es considerar el valor de adquisición del bien con las correcciones de valor realizadas para mantener (o aumentar) la vida útil del bien. El principio de prudencia aconseja actualizar el valor de adquisición de forma que se acerque lo más posible al valor de reposición y no comprometer el futuro con costes pasados. - VIDA ÚTIL DEL ACTIVO. Periodo de tiempo que el activo va a participar de forma eficiente en la actividad empresarial. En tecnologías y equipos muy específicos para la realización de actividades muy determinadas, homogéneas y de similar consumo de recursos puede ser interesante utilizar el concepto de TASA POR UNIDAD DE ACTIVIDAD. - DEPRECIACIÓN DEL ACTIVO - CAUSAS: Depreciación por uso: La utilización del equipo es el factor fundamental de su depreciación y por tanto será la causa de su reposición. - Se utiliza para equipos de relevancia en el proceso de fabricación. - Suelen ser de elevado coste y por tanto elevado valor de reposición. - Vida útil a largo plazo con una obsolescencia relativamente baja. Depreciación por obsolescencia: El paso del tiempo es factor fundamental, bien de la perdida de valor del equipo, bien de la necesidad de renovación del activo por obsoleto. - CONTROL DEL CONSUMO DE DEPRECIACIÓN: Proceso Hombre – Máquina: una persona alimenta la producción de la máquina. Si el hombre no trabaja, el equipo tampoco. Ej.: prensa manual, torno, taladro,... . El consumo del bien se puede calcular por varias vías. - Control de HH, y por tanto HM - Control de HM de forma directa. - Control de fabricación y por equivalencia de tiempos HM utilizadas - 21 - © Manuel Moltó Payá Modelo ABC en la Fabricación de Moldes Proceso Máquina – Hombre: La máquina no requiere MOD. Procesos automáticos que requieren supervisión de MOI. El consumo del bien se puede calcular por - HM utilizadas. - Control de fabricación y por equivalencia de tiempos HM utilizadas - COSTES OCULTOS DE DEPRECIACIÓN: La aplicación analítica de la dotación de amortización, deberá corresponder con la depreciación real del activo. Esto supone recoger, tanto la amortización actual como la estimada, en función del uso que se realice de estos costes anticipados (fijar precios, valorar existencias,...) Ej.: Una empresa obsoleta puede reflejar unos costes de amortización 0, dado que los equipos de producción ya han sido amortizados con creces. Si la empresa considera que no tiene coste de amortización y ofrece al mercado precios acordes a esa decisión, esa irreal competitividad generará una gran demanda en el mercado que le obligará a adquirir equipos nuevos e invertir en recursos no cuantificados en la determinación de los precios. Evidentemente, su gran competitividad será la causa de su fracaso. El criterio de prudencia aconseja reflejar el coste de amortización necesario para realizar esa actividad conforme a la dimensión y características de la empresa, con cierta discrecionalidad. Aplicar una tasa de utilización (reposición) podría ser una forma de mantener una competitividad sin hipotecar el futuro de la empresa con las decisiones presentes. La función que refleja el COSTE ANALÍTICO DE AMORTIZACIÓN será: CAAm (t) = f ( Tasa unitaria , Unidades del periodo ) Tasa unitaria: TASA HM TASA UA TASA REPOSICIÓN = Valor del Activo / Horas máquina de vida útil = Valor del Activo / Unidades de actividad estimadas = Valor del Activo Nuevo / Vida útil Unidades del periodo: HMU HMD UA = Horas máquina real de utilización. = Horas maquina disponibles. = Unidades de actividad / producto procesadas Tasa unitaria/ Unidades HMU HMD UA TASA HM TASA UA TASA REP CAAm_THMU CAAm_THMD CAAm_THMUA CCAm_TUAHMU CCAm_TUAHMD CAAm_TUAUA CAAm_TREPU CAAm_TREPD CAAm_TREPUA - 22 - © Manuel Moltó Payá Modelo ABC en la Fabricación de Moldes EJ.: IMPUTACIÓN DE COSTES ANALÍTICOS DE AMORTIZACIÓN EN MARZO/04 Valor activo... Vida útil (años )... Vida útil (unidades de actividad )... Días año... Horas convenio... Valor activo nuevo... • 10.000 10 años 2 Millones de metros de corte 221 1760 h / año 2004 12.000 Según datos de la empresa, el mes de marzo tiene 20 días laborables (s/convenio) y las horas máquina utilizadas para este activo han sido de 145 h.. Se han procesado un total de 17.000 Mts. TASA HM TASA UA TASA REP = 10.000 / (10 x 1760) = 10.000 / 2 Mill. Mts Corte = 12.000 / (10 x 1760) = 0,568 / H = 0,5 / 100 Mts = 0,68 / H HMU HMD UA = 20/221 x 1768 = 145 H = 160 H = 170 x100Mts 0. Amortización contable... 10.000 / 120 1. CAAm_THMU... 0,568 x 145 2. CAAm_THMD…0,568 x (20x221/1768) 3. CAAm_THMUA... 0,568 x 170/(2MillMts/17600) x 100 4. CAAm_TUAHMU... 0,5 x (145x(2MillMts/17600))/100 5. CAAm_TUAHMD... 0,5 x (160x(2MillMts/17600))/100 6. CAAm_TUAUA... 0,5 x 170 7. CAAm_TREPU... 0,68 x 145 8. CAAm_TREPD... 0,68 x 160 9. CAAm_TREPUA... (12.000/ 2Mill)x100 x 170 Tasa unitaria/ Unidades HMU HMD UA • TASA HM = 83,33 = 82,36 = 90,88 = 84,97 = 82,39 = 90,91 = 85,00 = 98,60 = 108,80 = 102,00 TASA UA TASA REP 82,36 82,39 98,6 90,88 90,91 108,8 84,97 85 102 CCA calculado por transformación de equivalencia HM ~ UA - 23 - © Manuel Moltó Payá Modelo ABC en la Fabricación de Moldes CONCLUSIONES • • • ! " ! # • $ % $ & % ' $ • " ( ' " $ ( $ + - 24 - )* © Manuel Moltó Payá Modelo ABC en la Fabricación de Moldes REFERENCIAS BIBLIOGRÁFICAS AMAT, J. y AMAT, O. (1999). Coordinadores: La Contabilidad de Gestión Actual: Nuevos Desarrollos. Madrid: Monografías AECA. ASOCIACIÓN ESPAÑOLA DE CONTABILIDAD Y ADMINISTRACIÓN DE EMPRESAS, AECA (1998): El Sistema de Costes basado en las Actividades. AECA, Principios de Contabilidad de Gestión, Nº 18, Octubre 1998. BLANCO IBARRA, F. (1991): Contabilidad analítica. Bilbao: Ediciones Deusto. BRIMSON, J.A. (1995): Contabilidad por actividades. Barcelona: Marcombo. CAMACHO MIÑANO, Mª.M., NÚÑEZ NICKEL, M. y MOYANO FUENTES, J. (2003): “El modelo ABC: Una aplicación en la industria de extracción de aceite de oliva”, Técnica Contable Nº 659, Diciembre 2003. COEPA (1998): Estudio comparativo multisectorial de la industria de IBI. Alicante: Confederación Empresarial de la Provincia de Alicante COEPA. FERNÁNDEZ FERNANDEZ, A. y MUÑOZ RODRÍGUEZ, C. (1997): Contabilidad de Gestión y Excelencia Empresarial. Barcelona: Ariel Economía. HICKS, D.T. (1997): El sistema de costes basado en las actividades (ABC). Barcelona: Marcombo ICAC (2000): Resolución ICAC de 9 de mayo de 2000 por la que se establecen criterios para la determinación del coste de producción. KAPLAN, R.S. & COOPER, R. (1999): Coste y Efecto. Barcelona: Gestión 2000. PLAYER, S. & LACERDA, R. (2002): Gerencia basada en actividades. Bogotá: McGraw-Hill. RIPOLL, V. Y BALADA, T. (2001): Manual de Costes. Barcelona: Gestión 2000. RODRÍGUEZ MAÑEZ, P. (2003): Estudio sectorial de la industria moldista de la Foia de Castalla. Alicante: AIJU (Instituto Tecnológico del Juguete) SAEZ TORRECILLA, A., FERNÁNDEZ FERNANDEZ, A. y GUTIERREZ DIAZ, G. (1993): Contabilidad de Costes y Contabilidad de Gestión. Volumen I y II. Madrid: McGraw-Hill. TIRADO, P. (2003): Gestión de costes y mejora continua. Los sistemas de costes y de gestión basados en las actividades (ABC-ABM). Bilbao: Editorial Desclée de Brouwer. WILSON, R.M.S. (1997): Manual de control de costes. Bilbao: Ediciones Deusto. - 25 -