UNIVERSIDAD NACIONAL DE INGENIERIA TESIS

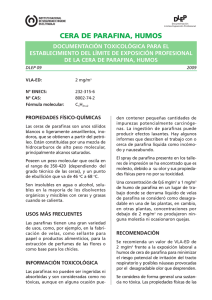

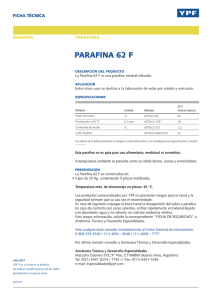

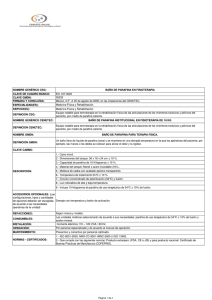

Anuncio