MEJIA_SAMIR_ANA IL_MANUFACTURA_ESBELTA

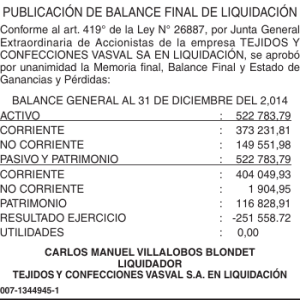

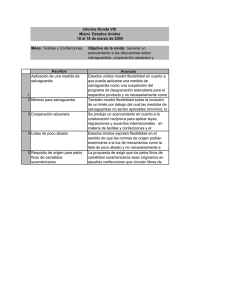

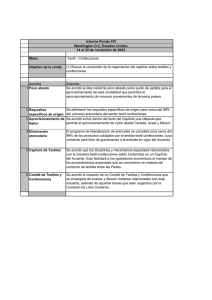

Anuncio