Monografía Premios Asepeyo a las mejores prácticas preventivas

Anuncio

2012

-1-

Reservados todos los derechos en todas las lenguas y países

Edita: Asepeyo

Depósito Legal: B-XXXXX/13

-2-

Índice

Presentación ...........................................................................................................

5

Ganadores ...............................................................................................................

7

Itesal transformados, SL....................................................................................

Un trabajo seguro es un trabajo con futuro

Obras públicas y regadíos, SA . ........................................................................

Implantación de aplicación Zitanet para mejorar la gestión de la PRL

Dragados, SA.....................................................................................................

Innovaciones en el diseño de tuneladoras para los trabajos

de mantenimiento de rueda de corte

Girbau, SA ........................................................................................................

Eliminación de las manipulaciones de carga manuales

en el proceso de corte y doblado

Ingeteam Service, SA .......................................................................................

Simulador para formación de técnicos de mantenimiento

Navantia, SA .....................................................................................................

La Coordinación de Actividades Empresariales

en el Sistema de Gestión de Navantia

Johnson Controls Automotive Spain, SA ..........................................................

Implantación y adecuación del método Ergo Par

Croda Ibérica, SA ..............................................................................................

Sistema de gestión integrado para la mejora continua

9

13

17

21

25

29

32

37

Finalistas ................................................................................................................

41

Cisternas del Vallés, SA ....................................................................................

Sistema de incentivos prevención y seguridad laboral

Itesal Lacados, SL ............................................................................................

Un diseño adecuado y una buena planificación

son la base para una excelente prevención

Aluminio y Aleaciones, SA ................................................................................

Proyecto de sustitución de carretillas y portacazos de metal fundido

DHL Supply Chain, SLU ...................................................................................

Plan de Formación en Maquinaria de Manutención

Galletas Gullón, SA ...........................................................................................

Reforma integral del área de trabajo de expediciones

Tincasur Sur, SL ...............................................................................................

Desarrollo de estudio de reducción del riesgo ergonómico

y posturas forzadas en el ámbito de mecánica

Bayer Materialscience, SL ................................................................................

Concepto HSE para contratistas en Tarragona

Bioibérica, SA ...................................................................................................

Integración del sistema de gestión de PRL a todos los niveles

Clariant Ibérica Producción, SA ........................................................................

Protocolo de prevención e intervención frente al alcohol

y drogas en el trabajo

Compañía Levantina de Bebidas Gaseosas, SA .............................................

Evaluación de riesgos de las rutas comerciales

43

45

49

53

57

61

65

69

73

77

-3-

Hitachi Air Conditioning Products Europe, SA ..................................................

Concurso de fotografía: La prevención de riesgos laborales

Hutchinson Palamós, SA ..................................................................................

Auditorías de seguridad en puestos de trabajo

Investigación y Gestión en Residuos, SA .........................................................

Amianto: matriz empleo exposición

Nueva Compañía Arrendataria de las Salinas de Torrevieja, SA .....................

Contactos comportamentales de seguridad

Operaciones Portuarias Canarias, SA ..............................................................

Normas de prevención de riesgos laborales en versión cómic

Anexo ......................................................................................................................

-4-

81

83

87

91

93

97

Presentación

La actividad preventiva ha sido y es un objetivo que Asepeyo ha asumido desde

el mismo momento en que se implanta la Ley General de la Seguridad Social,

en el entendimiento de que la mejor forma de actuar en los accidentes de trabajo

y las enfermedades profesionales es la prevención, la de actuar antes de que se

llegue a producir el accidente o la enfermedad profesional.

Los Premios Asepeyo a las mejores prácticas preventivas tienen como objetivo

reconocer y premiar a aquellas empresas asociadas a Asepeyo que hayan

destacado por sus acciones en materia de prevención de riesgos laborales.

Así, se han establecido conforme a los siguientes objetivos generales:

-

Promover y divulgar la realización de prácticas eficaces de prevención de

riesgos laborales.

-

Impulsar y reconocer mejoras dirigidas a prevenir riesgos del accidente de

trabajo y enfermedad profesional, así como prácticas de gestión para la

integración de la actividad preventiva en la empresa.

-

Incentivar la prevención en la pequeña empresa.

La presente publicación recoge un resumen de las 23 prácticas ganadoras y

finalistas en la I Edición de los Premios Asepeyo a las mejores prácticas

preventivas, celebrada el año 2012.

La elaboración y difusión de la presente publicación forma parte de las acciones

dirigidas a la promoción y divulgación de prácticas preventivas eficaces, primero

de los tres objetivos enunciados anteriormente. Su finalidad es difundir prácticas

ejemplares de gestión y control del riesgo para que puedan ser un referente y

motivación en el mundo laboral.

Los resúmenes de las 23 prácticas y su difusión a través de la presente

publicación debe permitir compartir las experiencias y conocimiento adquiridos

a lo largo del tiempo por las empresas asociadas entre todas aquellas personas,

organizaciones e instituciones que deseen trabajar juntos en un objetivo común:

evitar las pérdidas y el sufrimiento ocasionado por los accidentes de trabajo y

las enfermedades profesionales.

Los resúmenes de las prácticas contienen una descripción del problema u

oportunidad origen de la práctica, información detallada de la práctica preventiva

desarrollada y el resultado de la evaluación de su eficacia realizada por la

empresa.

-5-

A la I Edición de los Premios Asepeyo a las mejores prácticas preventivas se

presentaron 86 trabajos, de los cuales el jurado, compuesto por la Junta

Directiva de Asepeyo, decidió premiar a 8 de ellos y otorgar la distinción de

finalistas a 15.

Los galardones se han dividido en 3 categorías, clasificadas según la temática

del trabajo presentado y el volumen de la empresa mutualista. En la categoría

de ʻMejor acción preventiva para el control del riesgoʼ ha obtenido el primer

premio Dragados SA, el segundo ha sido para Girbau SA, y Ingeteam Service,

SA ha obtenido el tercero. Las empresas Aluminios y Aleaciones, SA, DHL

Supply Chain, SLU, Galletas Gullón, SA y Tincasur Sur, SL han sido las

finalistas.

La ʻMejor práctica de gestión de la prevenciónʼ ha sido otra de las categorías, en

la que Navantia, SA ha contado con el primer premio, Johnson Controls

Automotive Spain, SA, con el segundo, y Croda Ibérica, SA ha recibido el tercer

galardón. Las empresas Bayer Materialscience, SL, Bioibérica, SA, Clariant

Ibérica Producción, SA, Compañía Levantina de Bebidas Gaseosas, SA, Hitachi

Air Conditioning Products Europe, SA, Hutchinson Palamós, SA, Investigación y

gestión en residuos, SA, Nueva Compañía Arrendataria de las Salinas de

Torrevieja, SA y Operaciones Portuarias Canarias, SA han sido las finalistas de

esta categoría.

A parte de estas dos categorías se han otorgado también dos distinciones a la

pequeña empresa. El primer premio se ha concedido a Itesal Transformados,

SL, y el segundo a Obras Públicas y Regadíos, SA. Aquí las finalistas han sido

Cisternas del Vallés, SA e Itesal Lacados, SL

Vicente Aparicio Mulet

Subdirector general

-6-

Ganadores

Primer premio a la mejor práctica preventiva

Modalidad “Pequeña empresa”

Un trabajo seguro

es un trabajo con futuro

Itesal transformados, SL

Embalaje y expedición de todo el material realizado en el Grupo Itesal, así

como al montaje de perfil de carpintería de rotura de puente térmico.

Pol. Ind. Pina de Ebro, C/G, s/n

50750 Pina de Ebro (Zaragoza)

www.itesal.es/es/aluminio

Problema u oportunidad

El cambio de actitud de los trabajadores respecto a la prevención es un elemento clave

para la implantación de un sistema de gestión preventiva en la empresa.

El método más directo para conseguirlo es la realización de Auditorías periódicas y

reuniones de trabajo sobre las “no conformidades” detectadas y la comunicación de estas

“no conformidades” a los trabajadores.

Para ello debe diseñarse el sistema adecuadamente, de forma que tenga los formatos

adecuados, los plazos de ejecución y la colaboración necesaria, además de permitir

realizar la revisión de la evaluación de riesgos y su correspondiente planificación.

Práctica de gestión

La empresa ITESAL TRANSFORMADOS, SL ha implantado un sistema de auditorías con

dos finalidades fundamentales. Por un lado el control de los riesgos y solución de los

peligros detectados y por otro la integración de la prevención en todos los niveles

jerárquicos de la empresa, con especial atención a la participación de los trabajdores.

El sistema de audiorías se denomina POL (siglas pertenecientes a Prevención, Orden y

Limpieza). Estas Auditorías son realizadas cada quince días de forma conjunta entre el

Técnico de Prevención de Riesgos Laborales de la empresa y alguno de los

Responsables de Área (Producción, Mantenimiento o Matricería) y los Delegados de los

Trabajadores presentes en ese momento.

-9-

En el transcurso de las auditorías se realizan fotografías de aquellas condiciones

inseguras detectadas para, más tarde, proceder a preparar una serie de presentaciones

que el Técnico asigna a cada Responsable de Área, enviándolas por correo electrónico

interno.

Sobre cada fotografía asignada, los Responsables de Área, deben anotar:

a. El riesgo que detectan.

b. La valoración del mismo (del 1 al 3, en función de la gravedad; a mayor valor,

mayor gravedad)

c. La medida adoptada para corregir la desviación.

d. El plazo de tiempo para ejecutar dicha medida.

Una vez valoradas las fotografías, deben ser reenviadas al Técnico de PRL quien, acto

seguido, convocará una reunión para analizar cada una de las propuestas.

Posteriormente, con la finalidad de

hacer partícipe del sistema a cada

trabajador, se coloca en el puesto

de trabajo una indicación con la

valoración obtenida en la última

auditoría indicando los motivos de

dicha valoración.

EMBALAJE

Riesgo:

Caídas al

mismo nivel

Puntuación:

2

Plazo

Ejecución:

Las valoraciones, dirigidas a los

trabajadores, pueden ir desde una

“cara roja triste” indicativa de que el

puesto es “Mejorable”, hasta otra

“cara azul sonriente” que señale

Medidas

adoptadas:

que el puesto es “Excelente”,

pasando

por

los

estados

intermedios de “color amarillo” como “Aceptable” o el “color verde” valorando que el

puesto se encuentra “Bien”.

1 mes

1º.- Realizar cajón en donde recoger sobrantes de madera

2º.- Sistema de recogida de serrín

Por otro lado, hay que mencionar que cada mes se incentiva económicamente a los

trabajadores cuyas valoraciones del puesto de trabajo han permanecido al menos el 60%

del tiempo con una mejor evolución en el trimestre.

Finalmente, el sistema de auditoría sirve para realizar un análisis anual de cada puesto

de trabajo, a partir de:

a. el número de fotografías totales

realizadas, una evaluación de

los riesgos existentes y la

frecuencia con la que se

producen los mismos.

b. por la valoración de los riesgos

que

hacen

los

propios

Responsables y la gravedad

asignada a cada uno.

AUDITORIA GENERAL DE ORDEN Y LIMPIEZA

RRHH - Organización

No conformidades detectadas

Estanterías y mesas de trabajo

Instalaciones deterioradas

Protecciones de los equipos

Situación de los materiales

Eslingas

Pasillos / suelos

Extintores / Bies

Desperdicios / desorden

Contenedores / residuos

Cables / electricidad

Adecuación de EPIS

Utilización de EPIS

Situación de EPIS

Adecuación de UTILES

Utilización de UTILES

Situación de UTILES

- 10 -

ALMACÉN

Señalización de los equipos

EXCELENTE

De esta forma se obtiene un mapa de riesgos y su evolución comparativa anual, lo que

permite la planificación de todas las acciones a emprender.

Evaluación de la eficacia

A partir de la implantación del sistema de auditorías, la empresa ITESAL

TRANSFORMADOS, SL ha conseguido reducir el número de accidentes. En los tres

últimos años (2008 a 2011) no se ha producido ningún accidente con baja.

Además, ha conseguido aumentar el número de acciones correctoras emprendidas,

pasando de entre 5 y 10 los primeros años de aplicación a un volumen de casi 60

acciones en el año 2011.

Por último se ha conseguido un alto nivel de participación de todo el personal medido a

partir del volumen de sugerencias aportado. Durante el pasado año se contabilizaron un

total de 75 sugerencias.

Este sistema de sugerencias permite que los trabajadores puedan expresar la solución

que ellos proponen a las “no conformidades” detectadas en la auditorías para su

corrección permanente. Y la comunicación de “no conformidades” antes de la realización

de la Auditoría, lo cual permite optar a la consecución de los premios.

Un aspecto importante a destacar es que el sistema se ha exportado a otras empresas

del sector con resultados similares.

- 11 -

- 12 -

Segundo premio a la mejor práctica preventiva

Modalidad “Pequeña empresa”

Implantación de aplicación

Zitanet para mejorar

la gestión de la PRL

Obras públicas y regadíos, SA

Empresa con carácter nacional que se dedica a la ejecución de obra civil,

proyectos de ingeniería como autopistas, autovías o carreteras, en distintas

partes del territorio nacional. OPR participa también en la elaboración y

extendido de mezclas bituminosas en obras propias y con distintos clientes.

C/. Oslo, 9

45003 Toledo

www.opr.es

Problema u oportunidad

OBRAS PÚBLICAS Y REGADÍOS, SA (OPR) tiene implantado un Sistema de Gestión

Integrado donde se incluye la gestión de la Prevención de Riesgos Laborales de la

empresa, certificado conforme a la norma OHSAS 18001. Esta gestión de la Prevención

se organiza y dirige desde la oficina central ubicada en Toledo. El Sistema de Gestión de

OPR está definido en un Manual Integrado que se desarrolla a través de unos

procedimientos.

La descripción mencionada del Sistema de Gestión de la Prevención de Riesgos

Laborales, pone de manifiesto dos oportunidades de mejora, que se desarrollan a

continuación.

1. En OPR a cada trabajador de nueva incorporación se le abre una ficha identificativa

con todos sus datos personales, recibe formación en PRL conforme a las

necesidades detectadas, es citado para pasar un reconocimiento médico inicial, se le

entregan los EPI´s necesarios para su puesto de trabajo y recibe información de los

riesgos detectados en su puesto de trabajo.

Además de estos trámites iniciales existe un seguimiento de la prevención de riesgos

laborales durante el paso del tiempo y del transcurso del trabajador en la empresa.

- 13 -

Además se le hará entrega de la ficha informativa de su puesto cada dos años a modo

de recordatorio o del nuevo puesto de trabajo, en caso de que varíe.

OPR tiene varios centros de trabajo abiertos que deben aportar datos a la oficina

central para poder llevar a cabo la gestión conjunta adecuadamente. En cada centro

de trabajo existe personal de la empresa que puede cambiar de obra, según

necesidades de producción. De forma que cada vez que un trabajador cambia de

obra, el Técnico de Seguridad de la obra a la que ha sido destinado, solicita a central

la documentación en prevención de riesgos laborales de dicho trabajador.

A su vez, si durante la estancia de este trabajador en dicha obra se realizan algunas de

las actuaciones mencionadas en prevención de riesgos laborales, la documentación

que lo acredita debe ser enviada desde la obra a central para el archivo general del

trabajador. No es un trabajo tedioso cuando se trata de poco personal. Pero existe una

oportunidad de mejora en el intento de centralizar estos documentos en una aplicación

informática vía internet a la que tengan acceso tanto el Responsable del sistema en

central como todos los Técnicos de Seguridad de cada obra.

Con este sistema, el Responsable de central controlaría que la documentación del

trabajador se encuentra actualizada y cada técnico de obra podría disponer al

momento de cualquier documento referente a dicho trabajador y podría descargarse

todo lo que necesitara del mismo.

2. Según se ha explicado anteriormente, otro de los pilares de la prevención en obra es

el control de la documentación de subcontratas. Cuando una subcontrata entra en

obra inicialmente se le solicita una serie de documentación que puede dividirse en

tres bloques: documentación de la empresa, documentación de los trabajadores y

documentación de la maquinaria. En ocasiones las subcontratas que trabajan en una

obra también trabajan a la vez en otra obra. Motivo por el que inicialmente se le debe

solicitar la documentación tantas veces como relaciones contractuales establezca con

la empresa. Es decir, si participa en dos obras, se le solicita la documentación por

duplicado, una por cada obra. Esto suponía un problema para la subcontrata que se

veía colapsada con la entrega de documentación. También suponía un problema en

la ejecución de la obra, puesto que hasta no recibir toda la documentación inicial de

la empresa correctamente, no se podía permitir la entrada de dicha empresa en obra,

lo que en ocasiones suponía un retraso considerable, que se traducía en pérdidas

económicas.

Ante este problema y la cantidad de documentación a presentar, incluso por la misma

empresa en distintas obras, surge la oportunidad de mejora centralizando toda esta

documentación en una aplicación informática a la que tengan acceso todos los

Técnicos de obra y el Responsable de central. De ésta forma, cuando una empresa

entra a trabajar con OPR en alguna obra, se le solicitaría la documentación pertinente

una única vez.

Únicamente, se le debería solicitar la documentación caducada y la empresa debería

señalar, del total de trabajadores y maquinaria registrada inicialmente, cuales son los

que se encontrarían en cada obra. De este modo se ahorraría tiempo por parte de la

empresa en preparar la documentación para entrar en obra y por parte de la contrata

en chequear y comprobar la documentación entregada, consiguiendo mayor

eficiencia en el proceso productivo.

- 14 -

Práctica de gestión

Ambas situaciones descritas anteriormente plantean una mejora que se basa en el

diseño de una aplicación informática a través de Internet. Esta aplicación denominada

ZITANET da respuesta a varios requerimientos del Sistema de Gestión Integrado de la

empresa ya mencionado anteriormente, y no exclusivamente a la gestión de la

prevención. Pero a continuación solo se expone la mejora conseguida de cara a la

gestión de la prevención de riesgos laborales en OPR.

Para el primer supuesto la aplicación informática permite una gestión por empleados.

Inicialmente se parte de un listado de trabajadores, que pueden ordenarse según se

prefiera en distintas vistas. Para cada trabajador se abre una ficha en la que se registran

los datos personales, a continuación los datos de formación cuando se incorporó a la

empresa (con el objetivo de comprobar que efectivamente la cualificación del trabajador

coincide con la descripción del puesto de trabajo que ocupa), posteriormente se registran

los cursos de formación que ha ido recibiendo en la empresa durante el tiempo que ha

estado trabajando en OPR.

Cada uno de estos cursos tiene una ficha específica dónde se evalúa la eficacia del

mismo. A continuación se registran los reconocimientos médicos que ha realizado el

trabajador, con fecha y documento en pdf. Después se registran los EPI´s, con fecha y

documento en pdf. A continuación la entrega de información, igualmente con fecha y pdf,

y por último todos los documentos de interés como: autorización de uso de maquinaria,

carnet de conducir o títulos de cursos en PRL, igualmente con descripción del documento

y pdf del mismo.

Tanto el reconocimiento médico, como la entrega de EPI´s o información, tienen una

fecha registrada en el programa que caduca según la frecuencia establecida en OPR y

descrita anteriormente. De modo que cuando uno de estos documentos está próximo a

caducar, el sistema envía un e-mail al Responsable del Sistema de Gestión en central

para que promueva su actualización.

Para el segundo supuesto, se

amplió la aplicación mencionada

para

la

gestión

de

la

documentación

de

las

subcontratas.

Dentro de la misma aplicación se

creó

una

nueva

pestaña

denominada subcontratas. Donde

cada técnico de obra puede

gestionar la documentación de las

subcontratas que entran en su

obra. Cada técnico debe introducir

los datos de cada subcontrata con

la que trabaja, además de colgar la

documentación que dicha empresa

le facilita. De este modo toda la

documentación de la empresa

- 15 -

subcontrata se encuentra a disposición del resto de técnicos de otras obras, es decir, a

disposición de todo el personal autorizado que tenga clave de acceso a la aplicación.

Además, en este caso, también se mejoró la aplicación introduciendo el factor tiempo, es

decir, que la propia aplicación revisa mensualmente la documentación colgada y en caso

de que algo esté caducado envía un e-mail a la empresa subcontrata y al técnico de obra

que colgó los datos de esa empresa inicialmente.

En todo momento desde central o desde cualquier obra se puede comprobar que una

empresa tiene toda la documentación en regla y al día, y que por tanto puede entrar a

trabajar donde se la requiera.

En la aplicación se creó una segunda pestaña, dentro de subcontratas, denominada

Control pagos / Evaluación / Valoración, dónde se listan todas las empresas que están

trabajando en alguna obra en la actualidad. En dicho listado, aparecen en rojo las

empresas que no tienen al día la entrega de documentación y por tanto en todas las

obras se conocerá la situación de esa empresa en cuanto al estado de entrega de

documentación. En este apartado también se evalúa a las subcontratas conforme a su

trabajo y desempeño en obra.

Evaluación de la eficacia

Esta medida supone un avance sustancial para la integración de la prevención en el

sistema puesto que mejora la gestión de toda la documentación de prevención asociada

al personal de la empresa. Con la implantación de la aplicación se puede disponer de

toda la documentación de seguridad de los trabajadores actualizada desde cualquier

obra. Con este sistema se minimiza tiempo de gestión y se agilizan los trámites para el

traslado de personal entre obras.

La medida también ha sido valorada muy positivamente en Auditoría de OHSAS 18.001,

donde los auditores comprobaron la eficacia y efectividad de la aplicación principalmente

en lo que se refiere a la gestión de la documentación de subcontratistas.

Esta aplicación contiene toda la documentación de todas las subcontratas con las que se

trabaja al día y reporta un listado del estado de documentación de cada empresa. De

forma que en un simple golpe de vista desde la oficina central o desde cada obra, se

puede comprobar qué empresas tienen la documentación al día, a cuales les falta

entregar documentación y a cuales les caducará pronto algún documento.

Esto no solo facilita trámites administrativos, ahorra tiempo de control a cada Técnico de

Seguridad en obra, si no que también permite saber al Jefe de Producción o al Jefe de

Obra con qué empresas, de las que en ese momento mantienen un contrato con OPR,

se puede trabajar y pueden incorporarse a obra cuando se las necesite. Es decir, también

ayuda en la planificación de los trabajos de obra, mejorando y agilizando el proceso

productivo.

- 16 -

Primer premio a la mejor acción preventiva para el

control del riesgo

Modalidad “General”

Innovaciones en el diseño

de tuneladoras para los trabajos de

mantenimiento de rueda de corte

Dragados, SA

Se dedica al desarrollo de proyectos y la construcción de diversas

tipologías de obras, movimientos de tierras, perforaciones, puentes,

viaductos, grandes estructuras, etc.

Avenida del Camino de Santiago, 50

28050 Madrid

www.dragados.com

Problema u oportunidad

Las tuneladoras tipo EPB (Earth Pressure Balance) permiten excavar en suelos blandos,

con poca cohesión y bajo el nivel freático, garantizando la estabilidad del frente de

excavación y minimizando el riesgo de movimiento del terreno en superficie.

Esto se consigue mediante el mantenimiento del frente de excavación presurizado de

manera controlada, generando una burbuja de aire a una determinada presión en la

cámara de amasado (ambiente hiperbárico). Este hecho, hasta ahora, ha obligado a que

los trabajos de inspección, mantenimiento o reparación en la rueda de corte, se tengan

que realizar en condiciones hiperbáricas, y por tanto, haga necesario que los procesos

de trabajo determinen la programación y control de ciclos de compresión, trabajo y

descompresión.

Un trabajo en condiciones hiperbáricas es el que se realiza cuando se están respirando

gases a una presión superior a la atmosférica. En estas circunstancias, el cuerpo humano

absorbe nitrógeno cuando la presión del aire que respira aumenta. El nitrógeno es llevado

por medio de la sangre a los capilares, y difundido a los tejidos produciendo la misma

presión que la del nitrógeno que hay en los pulmones.

- 17 -

Los trabajadores que acceden a la rueda de corte, se introducen en una cámara

hiperbárica como paso previo para poder equilibrarse a la presión a la que van a trabajar.

Una vez alcanzada la presión de trabajo, pueden acceder a la zona de actuación.

Mientras que los trabajadores se encuentran en ese ambiente a presión, su cuerpo

absorbe el nitrógeno residual creándose burbujas en la sangre (a mayor presión, más

nitrógeno es absorbido por la sangre).

Una vez alcanzado el tiempo máximo de trabajo, los trabajadores vuelven a la cámara

hiperbárica para someterse al ciclo de descompresión, con el fin de eliminar las burbujas

de nitrógeno y así evitar cualquier tipo de accidente. El ciclo de descompresión se define

teniendo en cuenta la presión de trabajo y el tiempo de exposición, y al igual que los

tiempos de compresión y descompresión están tabulados.

Si la descompresión fuese rápida o inadecuada, la sangre no podrá llevar este nitrógeno

en solución, sino que formará burbujas, provocando un accidente de descompresión.

En ocasiones, motivado por la naturaleza y estado del terreno a excavar, es preciso

aumentar la presión de tierra en la cámara de amasado, por encima de 3,5 bares. La

exposición de trabajadores a estas nuevas presiones de trabajo, hace necesario

encontrar una alternativa al aire comprimido, por el alto riesgo de que los trabajadores

sufran narcosis por nitrógeno y por la dificultad de realizar una correcta ventilación

pulmonar.

La alternativa hasta ahora empleada consiste en que los trabajadores respiren una

mezcla de gases de menor densidad que el aire, como puede ser el trimix, que es una

mezcla de gases formada por Oxígeno, Helio y Nitrógeno, empleada en buceo

profesional. Al añadirle Helio a la mezcla de gases respirables, se consigue reducir la

proporción de nitrógeno por debajo de las proporciones atmosféricas, de manera que

puede ser respirada a mayor presión con menos riesgo que el que supone el uso del aire

comprimido.

El uso de trimix, aunque hace posible trabajar con presiones superiores a las que se

considerarían seguras con aire comprimido, representa una mayor complejidad de las

condiciones de los ciclos de descompresión y una mayor duración de los mismos.

A esta circunstancia de tener que realizar un trabajo en condiciones hiperbáricas, para

los trabajos de mantenimiento y reparación de los útiles de corte de la cabeza de la

tuneladora, hay que añadir otros condicionantes físicos como son la alta temperatura,

que obliga a hidratarse continuamente y organizar turnos y rotaciones, y el reducido

espacio de trabajo que incrementa los riesgos de atrapamientos y sobreesfuerzos.

Todo lo anteriormente mencionado resume la dificultad que representa la realización de

trabajos de mantenimiento en la cabeza de corte de una tuneladora y en particular, los

múltiples riesgos que conllevan los trabajos en condiciones hiperbáricas.

Estas condiciones de trabajo, hacen necesaria la aplicación de innovaciones

tecnológicas en la fabricación de la máquina, que aporten una alternativa que permita

reducir al mínimo, los trabajos hiperbáricos para el mantenimiento y sustitución de las

herramientas de corte.

- 18 -

Acción preventiva

Teniendo como objetivo reducir al mínimo las intervenciones hiperbáricas en los trabajos

de mantenimiento y sustitución de las herramientas de corte, para el proyecto “SR 99

Bored Tunnel” se ha diseñado una tuneladora, con un sistema denominado “Atmospheric

Cutter Changing Devices”, que permite que el acceso para la sustitución de la mayoría

de los discos de corte, pueda realizarse a la presión atmosférica.

En este diseño, los brazos principales que configuran la cabeza de corte son huecos y

accesibles desde el interior de la máquina. De este modo, el operario accede al interior

de la cabeza a presión atmosférica, a fin de realizar la inspección y sustitución de útiles

de corte de manera rápida y segura.

Si bien, el espacio disponible en el interior de los brazos depende de las dimensiones de

la máquina, para el diámetro de nuestro proyecto (17,48m.), esta operación resulta

relativamente sencilla. A través de compuertas situadas en el mamparo, se accede a los

dos brazos enfrentados con ellas y dispuestos en posición horizontal.

Por el mismo acceso que se ha dispuesto para los trabajadores, se introducen los útiles

de corte nuevos y se retiran los dañados con la ayuda de pequeños monorraíles,

eliminando cualquier trabajo de carga de elementos pesados.

El alojamiento de los útiles de corte dispone de un cierre esférico, tipo válvula de bola,

que permite el giro de 180º dejando cerrado el frente, manteniendo así la presión de la

cámara y posibilitando la sustitución del cortador en condiciones atmosféricas una vez

abierta la compuerta de la mini exclusa. Tras sustituir el cortador, se procede a cerrar la

esclusa y se realiza la operación inversa. El soporte de alojamiento permite la instalación

de discos de corte y picas (ripper teeth).

La cabeza de corte dispone de discos de corte dobles o dientes de precorte,

estratégicamente distribuidos para cubrir toda su superficie. De los 67 discos de corte

incluidos en el diseño de la cabeza de corte, 49 de ellos pueden ser sustituidos a presión

atmosférica, accediendo a su alojamiento desde los brazos principales de la cabeza de corte.

La sustitución de las picas, se puede realizar de dos formas distintas. Una de ellas,

consiste en la extracción de las picas desde los brazos accesibles de la cabeza de corte,

y su reemplazo por una nueva pica. Toda esta operación se realiza con ayuda de

utensilios diseñados al efecto, de manera que el trabajador no precise realizar esfuerzos

físicos.

Otro método de sustitución de picas es el que se realiza para las denominadas picas de

emergencia, que son utilizadas en los casos en que las paradas no se recomienden

porque el frente de excavación se encuentre en una zona con geología muy adversa, en

la que la parada podría ocasionar asientos en superficie.

En estos casos, el desgaste excesivo de la pica original es detectado por medio de

sensores que trasmiten la información al puesto del operador de la tuneladora. Desde

este mismo puesto, se procede a la colocación de las nuevas picas, que se encuentran

dispuestas tras la cabeza de corte y son accionadas de forma hidráulica. De este modo,

no son precisas ni las intervenciones hiperbáricas, ni las atmosféricas y su sustitución se

realiza sin la presencia de trabajadores en el frente.

- 19 -

Evaluación de la eficacia

Inicialmente, antes de trabajar en el diseño de la tuneladora con el sistema “Atmospheric

Cutter Changing Devices”, en la fase de oferta se había establecido un plan de trabajos

que recogía 19 intervenciones hiperbáricas.

Las nuevas condiciones de diseño, han hecho necesario recalcular las intervenciones de

mantenimiento para inspección y cambio de las herramientas de corte. Para ello, se han

tenido en cuenta las siguientes variables:

-

Máxima duración prevista para las herramientas (670 km, para los discos de corte y

2.000 km para los dientes de precorte).

Tipo de terreno.

Velocidad de la tuneladora en cada tramo.

Penetración (mm avance / rpm) en cada tramo.

Sabiendo que este dispositivo nos da la posibilidad de cambiar 49 discos de corte en

condiciones atmosféricas, del total de los 67 de que dispone la cabeza de corte, se

estimaba que algunas de las intervenciones podrían realizarse en su totalidad, en

condiciones atmosféricas.

La utilización del sistema “Atmospheric Cutter Changing Devices” representa una

reducción de la exposición de los trabajadores a ambiente hiperbárico superior al 50%.

Que nuestra máquina posea el sistema “Atmospheric Cutter Changing Devices”, permite

una gran reducción del número de intervenciones hiperbáricas, por lo que para cada una

de estas situaciones, para un mismo proceso productivo, estamos evitando el riesgo, y

por tanto aplicando el primero de los principios de la acción preventiva que recoge el

artículo 15 de la Ley de Prevención de Riesgos Laborales.

Aplicando innovaciones tecnológicas en el diseño y fabricación de la tuneladora, para la

adopción de esta solución en nuestro proyecto, estamos aplicando el principio de la

acción preventiva, que se refiere a tener en cuenta la evolución de la técnica.

- 20 -

Segundo premio a la mejor acción preventiva para el

control del riesgo

Modalidad “General”

Eliminación de las manipulaciones

de carga manuales en el proceso

de corte y doblado

Girbau, SA

GIRBAU, SA, desde su creación, ha venido desarrollando siempre mediante

tecnología propia, maquinaria altamente especializada para lavanderías

industriales.

Crta. Manlleu Km 1

08500 Vic (Barcelona)

www.girbau.es

Problema u oportunidad

Uno de los procesos claves en GIRBAU, SA es

el de corte y plegado de piezas que se realiza

internamente en la sección de planchistería.

En esta sección se efectúan fases de

fabricación a casi el 50% del total de piezas

internas, lo que se traduce en un total de más

de 20.000 operaciones anuales.

Entre el 1995 y el 2008 hubo en la empresa un

total de 322 accidentes laborales, de éstos 86

(un 27%) sucedieron en la sección de

planchistería, el desglose de estos se traduce

en: 36% por sobresfuerzo, 25% por cortes,

23% por golpes, 8% por atrapamientos y 8%

otros.

- 21 -

Acción preventiva

a. Criterios de diseño de la nueva sección de planchistería

Identificación del riesgo:

Del análisis anterior se puede afirmar que en la sección de planchistería se realizan

un gran volumen de operaciones de trabajo y presenta uno de los índices más altos

de accidentalidad de la empresa; por este motivo es necesario realizar acciones

correctoras y medidas preventivas para un mejor control del riesgo.

Las causas de accidente están identificadas. Se ha observado que la tipología de la

mayoría de los accidentes son: por sobresfuerzo, cortes y golpes. Las tres, en la gran

mayoría de los casos, ocurren durante la manutención y manipulación de cargas

presente en muchas de las fases del proceso. Tenemos pues identificadas las causas

principales de accidentes y las consecuencias.

Acciones preventivas para el control del riesgo:

Se decide actuar en la sección de planchistería con la adquisición de 4 máquinas

de última generación (tres de corte: dos punzonadoras y un láser; y una

plegadora) las máquinas se complementan con un almacén central de chapa

automatizado para formatos de medidas máximas de 3000 x 1500 mm. Para

prevenir el riesgo existente hasta el momento, se diseña la nueva sección

automatizando prácticamente todas las manutenciones y manipulaciones de

carga, asumiendo el incremento del coste de la inversión y priorizando la

seguridad a coste de la producción. El total de la inversión se acerca a los 4,5

millones de euros de los cuales prácticamente el 50% son consecuencia de la

eliminación de dichas manipulaciones.

La ejecución del proyecto se realiza en tres fases y tiene un timing de 3 años, iniciándose

la primera fase en el año 2009.

b. Mejoras del proceso productivo resultante:

Transporte de formatos a almacén y almacenar: El operario mediante carretilla

elevadora carga el palet de madera con los formatos de plancha para depositarlo

sobre carro automático de transporte, este levanta unos topes para separar los

formatos del palet y un carro elevador almacena el material a estantería.

Transporte de formatos a fase de corte: El operario desde PC de control de

máquina introduce el número de programa a realizar, luego los formatos se

transportan automáticamente a máquina mediante carros.

Fase de corte: Los formatos se cargan a máquina automáticamente sin necesidad

de intervención de operario. Igualmente existen elementos para retirar la pieza

cortada y la rejilla de chapa sobrante. También existe equipo automático de carga

de punzones y matrices a máquina. Remarcar que en máquina de corte láser se

penaliza la productividad debido a la lentitud del sistema.

Transporte de piezas cortadas a almacén: Las piezas cortadas depositadas

automáticamente en carro, son transportadas por el mismo y almacenadas en

almacén.

- 22 -

Fase de doblado: Igual que en la fase de corte, el operario introduce el número de

programa a realizar y automáticamente el almacén transporta las piezas

previamente cortadas a máquina. Es un robot quién junto a la máquina realiza la

fase de doblado, lo que evita la intervención de operarios. En muchos casos se

penaliza la productividad pero se evitan accidentes causados por los movimientos

repetitivos que esta fase requiere.

Transporte de piezas dobladas y almacenar: Un operario con ayuda de carretilla

elevadora o manual, desplaza las piezas a su ubicación final.

El nuevo proceso elimina prácticamente las manipulaciones de carga por parte de

operarios, lo que debe garantizar la eliminación o disminución de los accidentes.

Elementos automáticos de la instalación para manutención de cargas:

Carros de entrada de formatos a almacén

Almacén de chapa con carro elevador de almacenamiento

Carros entrada/Salida material almacén-máquinas

“Sheet Master” útil carga/descarga de material de máquina de corte punzonadora

“Lift Master” útil carga/descarga de material de máquina de corte láser

“Bend Master” robot de doblado

“Shear Master” Retirada y troceado de chapa sobrante

“Tool Master” carga automática de punzones y matrices a máquina de corte

punzonadora

Nuevos elementos de seguridad en la instalación, protecciones colectivas:

Los elementos de seguridad son los propios de cada una de las máquinas o elementos

que componen toda la instalación (barreras ópticas y vallados de seguridad, fotocélulas,

paros de emergencia, etc., todas definidas por el fabricante y según normativa vigente).

El nivel de protecciones colectivas de la instalación aumenta considerablemente y se

complementa con los equipos de protección individuales a utilizar por los operarios según

la evaluación de riesgos.

Evaluación de la eficacia

En la figura se representa el número de accidentes de la sección de planchistería de los

últimos años. Se observa que la tendencia a partir del 2009 es claramente decreciente

(año de la implantación de la primera fase) y a

destacar la nula accidentalidad a partir del

2011 (finalizado ya el proyecto).

Los datos obtenidos nos demuestran que la

acción preventiva ha resultado plenamente

eficaz y satisfactoria, la accidentalidad de la

sección no solo ha disminuido sino que se ha

eliminado desde la puesta en marcha total de

la instalación.

- 23 -

- 24 -

Tercer premio a la mejor acción preventiva para el

control del riesgo

Modalidad “General”

Simulador para formación

de técnicos

de mantenimiento

Ingeteam Service, SA

Prestación de servicios especializados de operación y mantenimiento de

instalaciones de producción de energía eléctrica a través de fuentes de

energías renovables

Parque Empresarial Campollano C/D, 1

02007 Albacete

www.ingeteam.com

Problema u oportunidad

El trabajo en parques eólicos tiene asociado una serie de riesgos importantes a tener en

cuenta para la seguridad y salud de los trabajadores. Podemos identificar como los más

importantes:

Accidente de circulación: Todos los trabajadores se desplazan con vehículos de

empresa hasta la localización de los distintos parques eólicos que están situados

normalmente en parajes aislados y montañosos.

Riesgo eléctrico: El funcionamiento y mantenimiento de los aerogeneradores se

basa en componentes eléctricos, tanto de baja como de alta tensión.

Caída desde altura: El trabajo en aerogeneradores se realiza en alturas desde

45m hasta 80m, debiendo limitarlo a personal debidamente formado y cualificado

para este trabajo.

Para el control de la caída de altura la empresa ha desarrollado, como medida preventiva

más eficaz, un programa de formación teórico y práctico a través de la creación de

simulador para la formación de técnicos de mantenimiento de aerogeneradores.

- 25 -

Acción preventiva

El personal de mantenimiento de parques eólicos realiza la mayoría del tiempo de trabajo

en los aerogeneradores, concretamente en la nacelle (o barquilla) de éstos, situada a una

altura de hasta 80m. Para el acceso a ella se cuenta con distintos elementos:

Escala fija interior situada junto al tubo. En estos aerogeneradores el técnico sube

por la escala de forma manual con lo que se generan riesgos derivados del

esfuerzo realizado (musculoesqueléticos) y de caídas a distinto nivel.

Escala fija interior situada junto al tubo y ayudador. En estos casos se dispone de

un ayudador lo que permite que el peso que hay que subir disminuya al 50% y por

tanto, se reduzca el riesgo musculoesquelético. Aunque continua el de caída a

distinto nivel.

Los aerogeneradores más altos y actuales cuentan con un elevador dentro de

estos, guiados por cables o por guías fijas. Estos elevadores evitan en gran

medida los riesgos de los dos primeros casos. Sin embargo, generan nuevos

riesgos.

Estos nuevos riesgos pueden darse, por ejemplo, en caso de una parada imprevista del

elevador. Será necesario bajarlo de forma manual o, en caso de tener que evacuarlo y

continuar el ascenso o el descenso deberá utilizarse la escala fija. Para este último caso,

la medida preventiva a adoptar es, además de utilizar los equipos de protección individual

necesarios, formar a los técnicos en el uso y evacuación del elevador, debiendo ser esta

formación no solo teórica, sino también práctica.

Para proporcionar la formación adecuada a sus técnicos la empresa ha instalado en sus

instalaciones un elevador para realizar los cursos de formación práctica tanto inicial como

periódica. Lo que permite impartir la formación realizando la práctica tantas veces como

es necesaria y a una altura reducida, con el fin de no tener que parar aerogeneradores

para realizar la formación.

Otro de los problemas graves al trabajar en la

nacelle (o barquilla) de un aerogenerador es

la evacuación ante una emergencia

(incendio). Para solventar esta situación se

dispone de descensores de emergencia.

Estos descensores se encuentran en cada

uno de los aerogeneradores o bien, si estos

no disponen, los técnicos lo suben a la

nacelle en cada uno de sus trabajos.

Para poder llegar a evacuar el aerogenerador

por su exterior utilizando este dispositivo, los

técnicos deben ser debidamente formados tanto inicial como periódicamente así como de

forma teórica y práctica. Por ello la empresa ha desarrollado un simulador instalado en

sus instalaciones en donde los técnicos realizan la evacuación de la nacelle de un

aerogenerador por el exterior utilizando los descensores de emergencia.

- 26 -

Destacar que toda la formación, tanto del

simulador como del programa en seguridad y

salud, es impartida por profesores de la

plantilla de INGETEAM SERVICE, SA,

debidamente certificados a tal efecto.

Evaluación de la eficacia

La empresa INGETEAM SERVICE, SA ha

conseguido reducir su tasa de incidencia en los

tres últimos años, pasando de un 6370 en

2009 a un 5720 en 2011.

Además, permite impartir una completa

formación teórica y práctica antes de la

incorporación al puesto de trabajo, lo que

permite evitar la introducción de riesgos y sin

tener que esperar a que un cliente permita

hacer pruebas en su aerogenerador.

La posibilidad de repetir los ejercicios tantas veces como se desee permite la obtención

de la destreza necesaria.

Y, por último, la instalación contribuye a una buena imagen hacia trabajadores, clientes y

otras partes interesadas. Es decir, se ofrece una imagen de seriedad y compromiso con

la seguridad cuando se acometen estas inversiones.

- 27 -

- 28 -

Primer premio a la mejor práctica de gestión de la

prevención

Modalidad “General”

La Coordinación de Actividades

Empresariales en el Sistema de

Gestión de Navantia

Navantia, SA

Empresa de referencia mundial en el ámbito de la construcción y

reparación naval militar. Nace en el año 2005 como consecuencia de la

fusión de Astilleros Españoles, SA y la Empresa Nacional Bazán de

Construcciones Navales Militares, SA.

C/ Velázquez, 132

28006 Madrid

www.navantia.es

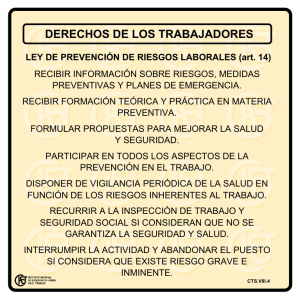

Problema u oportunidad

La Construcción Naval está considerada legalmente como actividad peligrosa al estar

incluida en el Anexo I del RD 39/1997 por los riesgos inherentes a dicha actividad. Pero

además, en función de la Disposición adicional undécima del citado RD, se considera

actividad peligrosa a efectos de coordinación de actividades empresariales, dada la gran

confluencia de empresas en la construcción de un buque.

La peligrosidad de la actividad se incrementa de forma manifiesta con la confluencia de

numerosas empresas auxiliares en el centro de trabajo; es por ello que la Coordinación

de Actividades Empresariales (RD 171/2004) es un instrumento imprescindible para el

control y disminución de los riesgos.

El nivel de subcontratación de NAVANTIA, SA es aproximadamente del 50%, por tanto,

cobra una importancia relevante el que las empresas auxiliares adquieran una cultura

preventiva similar a la de la empresa, de ahí que se hayan elaborado una serie de

- 29 -

procedimientos y herramientas de cara a conseguir de estas empresas auxiliares una

actuación similar a la de NAVANTIA, SA, totalmente coherente con su política.

Práctica de gestión

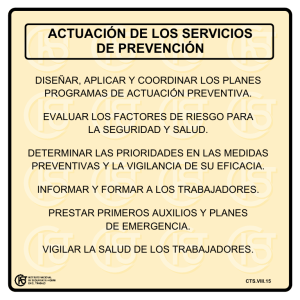

Las principales actuaciones son las siguientes:

Proceso de homologación

Para que una empresa pueda entrar a trabajar en NAVANTIA, SA es necesario e

imprescindible que se someta a un proceso de homologación. Con anterioridad a la

formalización de cualquier contrato deben validarse las empresas que han de reunir

una serie de requisitos mínimos, y entre ellos requisitos preventivos.

Por tanto, toda empresa para poder realizar su actividad contratada o subcontratada

en NAVANTIA, SA, deberá estar previamente homologada.

La información a solicitar en materia de Prevención y Medio Ambiente a la Industria

Auxiliar para su homologación es asesorada por el Departamento de Prevención y

Medio Ambiente, que efectuará una Auditoría en caso necesario.

Intercambio de información previa al inicio de los trabajos

Una vez formalizado el contrato se requiere la documentación necesaria según el

procedimiento de coordinación de actividades del SGPRL. Toda empresa contratada

o subcontratada por NAVANTIA SA, deberá presentar previamente al inicio de los

trabajos, la documentación específica a los trabajos que van a realizar.

Toda la documentación es gestionada por la OCA (Oficina de Control de Acceso).

Esta Oficina, con anterioridad al comienzo de los trabajos, inicia el intercambio de

información con las empresas auxiliares contratadas que constituye un requisito

previo para la autorización de entrada a la realización del trabajo.

Al mismo tiempo la OCA entrega a los empresarios de las empresas auxiliares: los

riesgos específicos del Centro de Trabajo y sus medidas preventivas, el Plan de

emergencias del Centro y los Procedimientos e Instrucciones de Trabajo que le sean

de aplicación.

Charlas de acogida

Para garantizar que toda la información llega a los trabajadores de las empresas

auxiliares se les imparte una jornada de acogida en la que se les exponen:

-

Los riesgos específicos del Centro de Trabajo y sus medidas preventivas.

Plan de emergencias del Centro.

Procedimientos e Instrucciones de Trabajo que le sean de aplicación.

Estas charlas son impartidas por el Departamento de Prevención y Medio Ambiente

y nadie puede comenzar a trabajar sin haber pasado por ellas.

Control y seguimiento de las empresas auxiliares

- 30 -

La Oficina de Control de Industria Auxiliar (OCIA), realiza el seguimiento y

cumplimiento de las especificaciones en materia de prevención de riesgos laborales.

Las diferentes Direcciones, Departamentos y Servicios implicados en la obra, están

en permanente contacto con la OCIA, a la que comunican los incumplimientos que

verifiquen. Estos incumplimientos independientemente de las No Conformidades a las

que pudieran dar lugar, pueden también dar lugar a penalizaciones.

Ya en un segundo nivel la empresa auxiliar deberá asumir e incorporarse al SGPRL

de NAVANTIA, SA, planificando e implantando el control operacional.

Implantación de objetivos para la empresa auxiliar

A los empresarios de las empresas auxiliares se les explica de forma personalizada

la política, lo que se está haciendo en prevención y se le anima a que voluntariamente

establezca para su organización unos objetivos preventivos, aconsejándoles por

parte del Servicio de Prevención los que mejor le vendrían a cada una.

Una vez establecidos por las empresas auxiliares, se les hace un seguimiento del

grado de cumplimiento y se evalúa su eficacia en función de los resultados obtenidos.

Auditorías

El tercer nivel cierra el ciclo mediante auditorías internas que desarrolladas y

planificadas por el Departamento de Prevención y Medio ambiente sirven de

información a la organización y dirección.

Herramientas de coordinación

Al objeto de garantizar una correcta coordinación entre las diferentes empresas se

han establecido una serie de figuras y procesos:

-

-

-

-

Coordinador de Actividades Preventivas de NAVANTIA, SA: Trabajadores de la

empresa titular o de las empresas concurrentes que reúnan los conocimientos,

cualificación y experiencia en las actividades.

Recursos Preventivos Presenciales: Son nombrados de entre la línea de mandos

de NAVANTIA, SA.

Coordinadores/Interlocutores Preventivos de las empresas auxiliares: Nombrado

por el empresario de empresa contratada debe tener capacidad de organización

sobre la obra y personas.

Recursos Preventivos Presenciales de las empresas auxiliares: Son nombrados

por el empresario de la empresa auxiliar.

Reunión Inicial de Coordinación: Dirigida por el coordinador de NAVANTIA, SA y

asisten la de su línea de mando y la de las empresas auxiliares que participan en

la obra y en ella se difunde el Plan Preventivo Específico de la Obra.

Plan Preventivo Específico de la Obra: Recoge las medidas preventivas a adoptar

en función de los trabajos a realizar.

Reuniones Periódicas de Coordinación: En función de los trabajos o áreas de

trabajo se establecen unas reuniones periódicas.

Permisos de Trabajos Especiales: Se han establecido una serie de trabajos que

requieren una autorización escrita para su realización.

- 31 -

-

Observaciones Preventivas Periódicas: Son Inspecciones de seguridad que

lideradas por el coordinador, se realizan con todos los implicados en la zona.

-

No Conformidades: Los incumplimientos en materia preventiva que se detecten

darán lugar al levantamiento de una No Conformidad, que dependiendo de su

gravedad y la frecuencia de las mismas podrá ser además sancionada, para lo

cual deberá ser comunicada a la OCIA para que proceda.

Evaluación de la eficacia

La aplicación de las medidas descritas anteriormente ha traído como consecuencia una

disminución del número de accidentes tanto baja como no baja y por lo tanto de los

Índices de Frecuencia de Accidentes.

-

El Índice de Frecuencia General de Accidentes (con baja y sin baja) que en el año

2005 era de 123,10, ha descendido a 50,76.

El Índice de Frecuencia Accidentes con Baja, que en el año 2005 era de 39,03, ha

descendido a 22,84.

El Índice de Frecuencia Accidentes Sin Baja, que en el año 2005 era de 84,06, ha

descendido a 27,91.

El Índice de Gravedad, que en el año 2005 era de 1,45, ha descendido a 0,72.

El Índice de Incidencia que en el año 2005 era de 6.154, ha descendido a 3.849.

Respecto a la Industria Auxiliar se ha conseguido bajar su Índice de Peligrosidad en un

30,11% en tan solo 1,9 años. Pasando de un valor de 68,08 en el año 2010 a 47,58

actual.

- 32 -

Segundo premio a la mejor práctica de gestión de la

prevención

Modalidad “General”

Implantación y adecuación

del método Ergo Par

Johnson Controls Automotive Spain, SA

Empresa dedicada a la fabricación de componentes, piezas y accesorios

para vehículos a motor.

Av. La Foia 24

46440 Almussafes (Valencia)

www.johnsoncontrols.es

Problema u oportunidad

Debido al sistema de producción de JOHNSON CONTROLS y al tipo de tareas que

deben realizar los operarios para el ensamblaje de asientos, existía un riesgo por

realización de movimientos repetitivos fundamentalmente de manos y brazos. En ciertas

tareas, el trabajador adoptaba posturas forzadas y realización de manipulación manual

de cargas.

Los estudios e informes desarrollados evidenciaron que en las rotaciones

correspondientes al ensamblaje de determinados productos y en la rotación

Apoyacabezas 100% de la producción de un tipo de asiento, podían presentarse riesgos

de origen ergonómico.

La implantación del método Ergo Par (Método desarrollado por ISTAS y con la

colaboración del IBV) ha permitido enfocar problemas ergonómicos desde distintos

puntos de vista, por lo que se ha implantado y adecuado este método al sistema de

producción de JOHNSON CONTROLS.

- 33 -

Práctica de gestión

Con el objetivo de mejorar las condiciones ergonómicas en los diferentes puestos de

trabajo y de involucrar a todos los departamentos de JOHNSON CONTROLS, se ha

implantado la metodología Ergo Par, prueba piloto a nivel nacional. Esta metodología de

ergonomía participativa, ha sido presentada y aprobada por el Comité de Seguridad y

Salud. JOHNSON CONTROLS asigna los recursos técnicos y económicos necesarios

para implementar dicho método y aplicar las medidas preventivas oportunas.

El objetivo de esta metodología es la de mejorar las condiciones ergonómicas de los

puestos de trabajo teniendo como punto de partida principal la percepción del trabajador.

Para implantar dicha metodología, se han generado grupos de trabajo multidisciplinares,

se ha formado a todos los participantes sobre conceptos fundamentales en ergonomía y

se han abordado distintos puestos de trabajo.

El punto de partida de este método es la creación de Grupo Ergo. El Grupo Ergo es el

encargado de apoyar y guiar la implantación de este método en todas las fases. Está

constituido por 9 personas con responsabilidades en materia de seguridad laboral dentro

de la empresa.

Todos los integrantes del grupo Ergo Par han recibido formación sobre conceptos

fundamentales en ergonomía. Además se ha nombrado a un responsable para divulgar

toda la información referente al grupo Ergo Par mediante los diferentes canales de

comunicación de la empresa.

En la reunión inicial del grupo Ergo Par se define el ámbito de aplicación. Una vez

definido el ámbito de aplicación, se pasan cuestionarios a todos los trabajadores que

realizan el trabajo, en los que se identifican los riesgos ergonómicos asociados a las

diferentes tareas que se realizan y los problemas musculares asociados.

Los riesgos identificados por los trabajadores, son estudiados por el grupo Ergo Par y se

proponen medidas preventivas para eliminar el riesgo.

Tal y como se ha comentado anteriormente, el punto

fuerte de esta metodología es la involucración de los

trabajadores, por ello se constituye el Círculo de

prevención. Este grupo de trabajo está formado por los

operarios de la zona y dos miembros del grupo Ergo Par

cuya misión es conducir el grupo y presentar los

resultados obtenidos.

En este Círculo de prevención, se presentan los

resultados obtenidos de los cuestionarios y son los

trabajadores quienes proponen las medidas preventivas.

Estas medidas propuestas por los trabajadores, son

cotejadas con las medidas propuestas por el grupo Ergo

Par.

Finalmente se priorizan las medidas establecidas por el Círculo de Prevención,

implantándose sólo las medidas preventivas aprobadas por el Círculo de Prevención

(Trabajadores de Línea).

- 34 -

Evaluación de la eficacia

La empresa JOHNSON CONTROLS AUTOMOTIVE

SPAIN,SA ha conseguido reducir su tasa de

incidencia en los tres últimos años, pasando de

4152 en 2009 a 1200 en 2011.

Según datos de la empresa han conseguido la

reducción de la siniestralidad laboral en un 17,5% y

la reducción del absentismo laboral en un 2%.

Las medidas implantadas han eliminado todos los

riesgos asociados a la manipulación manual de

cargas debido a la utilización de manipuladores además de eliminar los riesgos de

empuje/arrastre mediante la implantación de transporte automático y autoguiado.

También se han eliminado los riesgos asociados a la realización de giros e inclinación de

cuello/cabeza y espalda, debido a un cambio significativo en los procesos y en los

puestos de producción.

Mediante la instalación de alfombras antifatiga se ha reducido considerablemente el

riesgo por bipedestación prolongada.

Se ha conseguido mejorar la implicación de todos

los agentes en materia de prevención de riesgos

laborales y se ha mejorado considerablemente el

clima laboral, así como se han aumentado los

canales de comunicación.

Debido a los buenos resultados obtenidos con esta

metodología, JOHNSON CONTROLS la ha

adecuado a su sistema de trabajo y la ha ampliado

en las especialidades de seguridad e higiene

industrial.

- 35 -

- 36 -

Tercer premio a la mejor práctica de gestión de la

prevención

Modalidad “General”

Sistema de gestión integrado

para la mejora continua

Croda Ibérica, SA

Empresa dedicada al diseño y la producción de tensoactivos para

cosmética, farmacia, agricultura, lubricantes, textil y papel.

Crta.C-35, Km 72

08495 Fogars de la Selva (Barcelona)

www.croda.com

Problema u oportunidad

La integración de la gestión de la prevención de los riesgos laborales en todos los niveles

de la empresa es una ardua tarea que no tiene tregua, los constantes cambios, la

evolución de la tecnología y de las necesidades de los mercados y consumidores obligan

a estar alerta constantemente. Es por esto que se necesitan sistemas robustos y eficaces

capaces de gestionar con éxito estos problemas.

La empresa con el afán de optimizar la eficiencia y eficacia del sistema implantado

constituye un sistema de gestión integrado en toda la organización basado en la mejora

continua.

Con el fin de conseguir este propósito, la empresa quiere lograr entornos de trabajos

seguros y saludables; por este motivo integra la prevención en la gestión de la actividad

diaria, de la misma manera y con los mismos esfuerzos dedicados a la calidad,

productividad, clientes y costes, para llegar a ser una empresa competitiva, líder y

referente en materia de seguridad.

La prevención así planteada se convierte en una actividad que se fundamenta en el

compromiso y liderazgo de la dirección y de todos los mandos intermedios, requiriendo

la participación e implicación de todas las personas ya sean propias o ajenas, con el fin

- 37 -

de desarrollar una cultura preventiva sólida donde todos actuemos siempre evitando que

cualquier persona pueda accidentarse.

La empresa opta por un sistema mixto en el que se crea un Servicio de Prevención

Propio que asume las especialidades de Seguridad y Ergonomía y Psicosociología

Aplicada. Se contrata con el Servicio de Prevención Ajeno las especialidades de Higiene

y Medicina del Trabajo.

Además cuentan con las figuras de representación social en materia de prevención como

son los Delegados de prevención y el Comité de Seguridad y Salud.

Dispone de una política preventiva definida en la “Declaración de principios de la política

de seguridad y salud laboral” y se llevan a cabo anualmente programas de mejora de la

prevención.

Práctica de gestión

Desde el año 1993, la empresa ha llevado a cabo diferentes sistemas de gestión por

separado (Seguridad y Salud Laboral, Medio Ambiente, Calidad, Ingeniería, etc.).

La puesta en marcha de estos sistemas generó una serie de dificultades tanto en su

organización como en su implantación considerando necesario la constitución a partir del

año 1994, de un Sistema de Gestión Integrado formado por todos los Sistemas de

Gestión de la Empresa:

Calidad

Seguridad y Salud Laboral

Medio Ambiente

Ingeniería

Finanzas

Responsabilidad Social Corporativa

Formalmente el Sistema de Gestión Integrado se documentó a través del Manual de

Sistemas de Gestión y constituye una referencia general para toda la empresa. En él se

describe el sistema General de Calidad Total adoptado, la estructura organizativa, las

responsabilidades y los elementos que componen la gestión integrada.

Es desde este Manual que cada uno de los Sistemas de Gestión que lo integran,

establece su propio Manual de Gestión, en el que se describe la Política específica del

Sistema que representa, así como la autoridad y recursos asignados, su control

documental, organización necesaria para llevar a cabo su actividad, los estándares y

normas que son aplicadas y/o tomadas como referencia de cumplimiento y los elementos

del Sistema de Gestión que lo configuran, todo esto dentro de un Círculo de Mejora

Continua.

- 38 -

Con su implantación se consiguió:

Trasladar el proceso de mejora continua a las otras áreas de gestión buscando la

máxima eficiencia en los procesos de trabajo.

El compromiso de toda la Organización, desde la alta Dirección hasta el resto de

personas que la integran.

Simplificar la gestión documental de manera que todos los sistemas se relacionaran

entre sí, con una estructura básica y común.

El Sistema de Gestión Integrado es un hecho diferencial de nuestra empresa y genera

valor añadido a nuestros productos y servicios en el mercado.

Más concretamente, en el ámbito de la prevención aporta una:

Mejora de la implicación, participación y compromiso de la Dirección de la empresa,

del Servicio de Prevención Propio y de toda la Organización. Mejora material y técnica

efectiva de las condiciones de seguridad y salud, eliminando y minimizando el riesgo.

Reducción de los accidentes de trabajo y enfermedades profesionales.

Mejora efectiva de las condiciones de trabajo.

Mayor integración de los trabajadores de la empresa en la Organización, cuya

consecuencia genera una mejora del clima laboral y una cultura positiva de seguridad

y salud.

Mejora de los costes de producción.

Participación directa y activa de todo el personal de la empresa, tanto interno como

externo.

Mejora de la concienciación y cooperación de todos los trabajadores como

consecuencia de un cambio de actitud promovido por una mejor comunicación en

todos los estamentos de la Organización.

Evaluación de la eficacia

CRODA IBÉRICA, SA es una organización que desde sus inicios y antes de la entrada

en vigor de la Ley de Prevención de Riesgos Laborales ha dedicado una especial

atención en promover, fomentar y garantizar la seguridad y salud laboral de los

trabajadores. Tanto es así que ha conseguido unos índices de accidentalidad excelentes;

“0” accidentes con baja y “0” enfermedades profesionales en los últimos 21 años.

Tales resultados han sido posibles gracias a la implantación, control y seguimiento del

Sistema de Gestión Integrado, tal como figura en las bases de la Política de Seguridad y

Salud Laboral y con la voluntad de incrementar la mejora continua de la prevención en

todos los niveles jerárquicos de la empresa.

CRODA IBÉRICA, SA – MEVISA SITE está convencida que la implantación de este

sistema permite obtener las siguientes mejoras:

- 39 -

Mantener los accidentes y enfermedades profesionales “0”.

Reducir la exposición de todos los empleados en los riesgos de seguridad y salud

asociados a las actividades industriales.

Reducción potencial de tiempos y costes asociados a los accidentes e incidentes.

Posible reducción de los costes de seguros y responsabilidad civil.

Cumplimiento y superación de los requisitos legales.

Evidencia clara de la organización en el compromiso con la seguridad y salud laboral.

Aumento de la credibilidad del Sistema de Gestión de Seguridad y Salud Laboral al

ser evaluado/auditado externamente.

Establecer una organización interdependiente.

Garantizar un modelo proactivo para gestionar eficazmente las actividades en

seguridad y salud laboral.

Establecer una estructura organizativa que cubra todas las funciones,

responsabilidades, planes de mejora de seguridad y salud laboral, procedimientos,

recursos y registros, etc.

Crear un sistema sólido totalmente integrado para garantizar la adecuación de las

sinergias (Calidad, Seguridad y Salud Laboral, Ingeniería, Medio Ambiente, etc.).

Este Sistema de Gestión es de aplicación a cualquier empresa independientemente

del tipo de actividad.

- 40 -

Finalistas

Finalista a mejor acción preventiva para el control del

riesgo

Modalidad “Pequeña empresa”

Sistema de incentivos prevención

y seguridad laboral

Cisternas del vallés, SA

Empresa dedicada al almacenaje y envasado de productos líquidos

clasificados como peligrosos (autorizaciones MIE APQ-1, APQ-6 y APQ-7).

C/ Watt, 1 Polígono “A” de Barberá del Vallés

08210 Barberá del Vallés (Barcelona)

www.cisvasa.com

Problema u oportunidad

CISTERNAS DEL VALLÉS, SA es una empresa familiar con más de 30 años de

trayectoria, dedicada a dar servicios de almacenaje y envasado de productos químicos,

por cuenta de terceros (fabricantes y mayoristas), adoptando una política de contratación

laboral indefinida para sus empleados, con el fin de aplicar la formación necesaria y lograr

garantizar la seguridad de sus puestos de trabajo.

La actividad que lleva a cabo CISTERNAS DEL VALLÉS, SA, requiere la adopción de las

medidas de seguridad y prevención laboral más rigurosas, tanto desde el punto de vista

de la salud laboral de los trabajadores como de la propia instalación. Entre estas medidas

destacamos:

Una dirección implicada en el cumplimiento riguroso de la normativa vigente,

manteniendo un sostenimiento de la política interna en prevención y seguridad a lo

largo de los años.

Una formación continua de todo el personal.

Un sistema interno que incentiva económicamente el logro de objetivos.

Establecimiento de un Comité de Seguridad y Salud, sin necesidad legal de ello.

Implementación de un sistema de gestión en prevención y seguridad laboral.

- 43 -

Realización de simulacros de emergencia.

Una política de consultas y sugerencias con todos los empleados en relación a la

seguridad y prevención.

La prevención y la seguridad laboral ha permitido incrementar el grado de implicación a

los trabajadores en la toma de decisiones de la organización.

Acción preventiva

Formación y comunicación, conseguida a través de un

programa interno de formación y un comité de

seguridad y prevención.

Sistema de incentivos económicos personalizado,

donde la formación juega un papel decisivo, ya que a

través de pruebas escritas (dos al año) se consiguen los

objetivos de la política de la empresa.

Evaluación de la eficacia

El ejercicio 2011 se cerró sin ninguna baja laboral.

En los años 2009 y 2010 hubo un accidente laboral.

La plantilla se incrementó en un trabajador el año 2011

en referencia a los años anteriores.

- 44 -

Finalista a mejor acción preventiva para el control

del riesgo

Modalidad “Pequeña empresa”

Un diseño adecuado y una buena

planificación son la base para una

excelente prevención

Itesal Lacados, SL

Empresa dedicada al lacado de perfil de aluminio y su posterior protección

para evitar el rayado de la pintura.

Pol. Ind. Pina de Ebro, C/G, s/n

50750 Pina de Ebro (Zaragoza)

www.itesal.es

Problema u oportunidad

ITESAL LACADOS, SL tiene un antes y un después de septiembre de 2006, ya que se

produce un cambio en sus instalaciones y pasa de trabajar en una línea horizontal con

una producción de 200 perfiles/hora a hacerlo en una línea vertical con una producción

de 600 perfiles/hora.

Es a partir de este cambio, cuando se decide la incorporación de la prevención de riesgos

laborales en la fase de diseño de las nuevas instalaciones.

Así pues, se plantea la solución a distintos riesgos existentes en las distintas fases del

proceso productivo:

El manejo de los perfiles de aluminio con los puentes grúa relativos al control de

inercia, giro de carga, etc., provocados por las dimensiones reducidas del almacén.

La extracción de los perfiles de los cestones, uno a uno, y traslado a otro tipo de

contenedor distinto para poder sumergirlos en ácidos.

Manipulación manual, en caliente y con posturas forzadas, de los perfiles para su

ubicación en la línea de producción.

- 45 -

Emanación de vapores en el proceso de imprimación del perfil.

Acceso a la cabina de pintura para aplicación de pintura epoxi sobre el perfil, ya que

se produce el efecto sombra (la barra que sujeta el perfil impide la aplicación

automática de la pintura)

Manipulación, con posturas forzadas, de los perfiles ya lacados y secos para pasarlos

de la línea de producción a la zona de Protección.

Acción preventiva

El número de accidentes existentes en las antiguas instalaciones hacía necesario tener

muy en cuenta el factor de la seguridad a la hora de diseñar la nueva planta.

Además, la aplicación de nuevas tecnologías y la adquisición de nueva maquinaria

debían satisfacer las necesidades productivas y tener y contar con todas las medidas de

seguridad necesarias. Así como las modificaciones de proceso deberían estar muy bien

planificadas para conseguir eliminar los riesgos detectados hasta la fecha.

Las principales acciones preventivas llevadas a cabo han sido las siguientes:

Se amplían las dimensiones del almacén lo que

permite ganar en movilidad y maniobrabilidad.

Se incorporan puentes grúa de doble gancho

(se anulan los balanceos y cabeceos) y de

plataforma automática de giro.

Se elimina la necesidad de cambio del material

del cestón a otro contenedor, ya que sólo se

hace necesario extraer las barras de los

cestones de pedidos pequeños.

Extracción manual de perfil desde el cestón a

una mesa, ambas preparadas a una altura

adecuada de forma ergonómica, y taladrado de un

extremo

con

punzonadora

neumática

contrapesada. Finalmente, se coloca con un

gancho en la línea de producción sin levantar el

perfil de la mesa. Es la propia máquina la que

coloca el perfil de forma vertical.

Se incluye una aspiración localizada en la zona de

duchas, que permite la recirculación de ácidos (6

metros cúbicos de ácidos).

Eliminación del acceso al interior de la cabina al

eliminar el efecto sombra. Se establecen medidas

de higiene contra el polvo emanado al recargar la

cabina, pues la pintura está libre de TGIC.

Se desengancha el perfil de la línea, ya que se

coloca encima de las mesas de forma automática.

- 46 -

Evaluación de la eficacia

a. Mejoras de Seguridad