double barrel

Anuncio

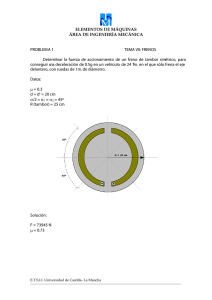

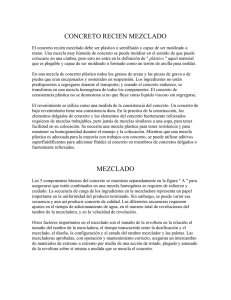

El secador de agregado/mezclador de tambor Double Barrel ® ASTEC ® El secador de agregado/mezclador de tambor combinado DOUBLE BARREL ® El secador de agregado y mezclador combinado DOUBLE BARREL ASTEC presenta el secador/mezclador de tambor Double Barrel, el mezclador que ofrece una mejor alternativa que los demás. El secador/mezclador de tambor Double Barrel combina lo último en tecnología de mezcla caliente y tibia con otras magníficas características de equipos ASTEC. Se obtiene una productividad mayor y mezclas de calidad superior, a la vez que se mantienen bajos los costos de operación por tonelada de mezcla y se satisfacen los códigos medioambientales más exigentes. Las versiones estacionaria y portátil rinden según las mismas altas normas de producción. Portátil Hasta un 50% de RAP* Tamaño (pies) T/h** 6 x 33................... 200 7 x 36,9................ 300 8 x 38................... 400 Reubicable Tamaño (metros) t/h** 1,82 x 10,05......... 181 2,13 x 10,97......... 272 2,43 x 11,58......... 363 Hasta un 50% de RAP* Tamaño (pies) T/h** 6 x 33................... .200 7 x 38................... .300 8 x 41................... 400 9 x 46,8................ 500 10 x 49,8................ 600 Tamaño (metros) t/h** 1,82 x 10,05......... 181 2,01 x 11,58......... 272 2,43 x 12,19......... 363 2,74 x 14,32......... 454 3,04 x 15,24......... 544 * Porcentajes de RAP con base en una humedad de 5% ** T/h (t/h) con base en una mezcla virgen con 5% de humedad y condiciones normales de funcionamiento 1 2 3 TAMBOR INTERIOR Secado El mezclador de tambor Double Barrel® de ASTEC está diseñado para mover el agregado a través del proceso de mezcla con una eficiencia máxima. El secado del agregado virgen es el primer paso del proceso y ocurre en el tambor interior. El proceso de secado se inicia cuando el agregado virgen entra al tambor interior a través de una rampa de gravedad sellada. La compuerta libre restringe la entrada del aire en el tambor, pero permite que el agregado pase. El ángulo de la rampa de entrada con forro de cerámica mantiene el flujo libre del material hacia el tambor. Unas paletas de diseño moderno mueven el material a través de las zonas de secado. Una vez secado y calentado, el agregado sale del tambor a través de las aberturas de salida e ingresa a la cámara de mezclado exterior. Paletas de combustión Paletas en V Evitan que el agregado sea tocado por la llama, a la vez que esparcen el material para elevar al máximo la transferencia del calor irradiado Proporcionan mayor uniformidad del velo del agregado a través de la corriente de gas durante el proceso de secado, para una amplia variedad de diseños de mezcla y de ritmos de producción. 2 Paletas acondicionadoras Deshacen los pelotones o materiales pegajosos cuando el agregado entra inicialmente al tambor Entrada de agregado Compuerta abatible sellada que evita la entrada de aire al tambor Forros de cerámica en la rampa de gravedad TERIAL FLUJO DE MA * Alimentador lanzador disponible gado Salida del agre Zona de secado Diseño y fabricación superiores Los componentes de servicio severo ASTEC han sido fabricados para durar. El bastidor de acero endurecido contra desgaste sostiene firmemente el tambor. El material aislante rodea el casco de acero inoxidable para disminuir al mínimo la pérdida de calor. El diseño preciso de los dispositivos y las paletas inhibe el desgaste. 4 Cámara de secado más larga El Double Barrel utiliza todo el largo del tambor para el secado. La utilización de todo el largo del tambor para el secado garantiza que el tiempo sea suficiente para que el agregado virgen se seque completamente. 5 TAMBOR INTERIOR Componentes Después de cientos de millones de toneladas de producción de mezcla, el Double Barrel® de ASTEC ha demostrado ser el secador/mezclador de tambor más confiable y de mantenimiento más bajo disponible para los productores. El mando de cadena sobre caballetes está provisto de una cadena de rodillos para servicio severo, incluyendo barras laterales descentradas y bujes endurecidos. Estos componentes del mando de servicio severo han sido fabricados para durar. Acceso al secador La base de cada muñón está inclinada respecto al bastidor, de modo que un pasador de espiga en la base queda alineado con el centro exacto del tambor. La base del muñón gira alrededor del pasador, facilitando la tarea de mantener el contacto entre la cara del aro y la del muñón mientras se hacen los ajustes. Una buena alineación en los muñones significa un mejor rendimiento y una vida útil más prolongada del equipo. Dos aros macizos de acero rodean el tambor interior y sostienen el secador/ mezclador de tambor Double Barrel. El interior del tambor secador se alcanza a través de una puerta de acceso en la rampa de entrada Rodillos de empuje Rodillos de empuje en cada lado del aro para retener el tambor Muñones Aros de tambor Muñones de acero ajustables con cojinetes de servicio de ferrocarril Forjados en caliente de bloques macizos de aleación de acero. Rectificados a precisión para proporcionar un funcionamiento ultra suave Acero estructural Acero resistente al calor Puerta de acceso al tambor interior Silenciador Aro de tambor Quemador Rayos tipo ala de mariposa Puerta de acceso para mantenimiento del quemador Muñón Muñón Paletas mezcladoras de aleación de hierro al níquel Agujeros de descarga al tambor de mezclado exterior Cuatro opciones de quemador Phoenix Fury Whisper Jet Rueda dentada Sistema de limpieza automática Phoenix Talon II Motor de mando (mando de muñón disponible) Phoenix Coal Los quemadores Astec ofrecen la tecnología más reciente de quemadores de alta fiabilidad combinada con la completa responsabilidad de un solo proveedor. El grupo de ingenieros de Astec diseña los quemadores de acuerdo con las especificaciones de cada cliente y los fabrica en instalaciones con la tecnología más avanzada. Antes del envío, cada quemador se prueba en una de las instalaciones de prueba (aceite, gas y carbón) de Astec para garantizar un arranque rápido y fácil al momento de su instalación. 6 * Hay varias opciones de combustible disponibles. 7 TAMBOR EXTERIOR Mezclado La alimentación de los materiales en la secuencia correcta y en el momento apropiado es la clave para obtener continuamente la mezcla perfecta. Es aquí donde el proceso de mezclado secuencial exclusivo del secador/mezclador de tambor Double Barrel® de ASTEC se destaca. Los ingredientes se agregan a la mezcla caliente siguiendo un orden que permite una mejor igualación de la temperatura y distribución uniforme de todas las partículas en la mezcla. En la primera etapa de la secuencia de mezclado, el material reciclado ingresa a la cámara de mezclado a través de la entrada de material reciclado. El material reciclado, que puede constituirse de RAP, tejas de techo, fragmentos de caucho, o una combinación de éstos, es calentado por el contacto con el agregado virgen caliente. RAP (pavimento de asfalto reciclado) Asfalto líquido Aditivos finos El material RAP se añade al agregado en la cámara de mezclado El asfalto líquido se inyecta en la cámara de mezclado a través de la entrada de CA o del sistema opcional de mezcla tibia Los materiales finos de la cámara de filtros se agregan al final para que no absorban el CA líquido antes de que se distribuya en el agregado Cuando los materiales vírgenes y reciclados se encuentran a la temperatura adecuada y debidamente mezclados, se inyecta cemento asfáltico (CA) líquido a la cámara de mezclado. A medida que la mezcla avanza por la cámara de mezclado, las paletas mezcladoras la revuelven continuamente. Finalmente, los materiales finos de la cámara de filtros y otros aditivos ingresan a la cámara de mezclado y se incrustan en la capa gruesa de asfalto que cubre la roca. El proceso de mezclado secuencial de ASTEC evita que los materiales finos absorban más CA que lo adecuado puesto que el CA se ha distribuido plenamente antes de añadirse los materiales finos. TERIAL FLUJO DE MA Sistema de mezcla tibia Sistemas de mezcla tibia El asfalto líquido espumado tiene una viscosidad menor para mejorar su maniobrabilidad La mezcla no produce humo ni olores Utiliza altos porcentajes de mezcla reciclada junto con asfalto de grado estándar Pavimento con una vida útil más prolongada Cámara de mezclado más larga Zona de mezclado La cámara de mezclado extraordinariamente larga de los equipos ASTEC permite tiempos de mezclado prolongados. Los tiempos de mezclado prolongados, junto con el proceso de mezclado secuencial de ASTEC, aseguran la incorporación uniforme y consistente de todos los ingredientes de la mezcla. Disminuye el consumo de combustible y aumenta la producción 8 9 TAMBOR EXTERIOR Componentes El costo de mantener el secador/mezclador de tambor Double Barrel es relativamente bajo debido a que ASTEC utiliza mejores materiales de desgaste. Las puntas de paletas y las placas de desgaste endurecidas con Ni en la zona de mezclado resisten tonelada tras tonelada de materiales abrasivos. El extremo con quemador del tambor se fabrica de acero de alta resistencia con poca aleación que ofrece una resistencia térmica superior. La cámara de mezclado se fabrica de acero al carbono de calidad estructural con placas de desgaste revestidas. Aislamiento grueso El aislamiento grueso que se instala debajo de la capa exterior de acero inoxidable ayuda a evitar la pérdida de calor. Puerta para mantenimiento Paletas mezcladoras La puerta de acceso accionada hidráulicamente permite prestar servicio fácilmente a los cuerpos y puntas mezcladores desde el exterior del tambor de secado Los cuerpos y puntas empernados de servicio severo revuelven continuamente durante el proceso de mezclado Capa de acero inoxidable con aislamiento Entrada de RAP Puerta de acceso a componentes hidráulicos Sensor infrarrojo de temperatura del agregado Sensor de temperatura Sensor de temperatura 10 Una vez que se ha calentado y secado el agregado, éste sale de la cámara de secado e ingresa a la cámara de mezclado. Al llegar a este punto, un sensor infrarrojo mide la temperatura del agregado caliente y ajusta el quemador automáticamente para mantener al agregado a la temperatura requerida. Esta exclusiva función de ASTEC facilita el control de la temperatura de la mezcla y la producción de mezclas que cumplen con especificaciones particulares. Rampa de descarga de mezcla Entrada de RAP El pavimento asfáltico recuperado (RAP, por sus siglas en inglés) entra directamente a la cámara de mezclado y no tiene contacto con la corriente de gas caliente del secador. Debido a que el RAP es calentado por el agregado caliente y no por el quemador, el secador/mezclador de tambor Double Barrel funciona limpio, aun con 50% de contenido de RAP. La rampa derivadora de RAP se incorpora para desviar fácilmente el RAP a un cargador o camión durante el apagado o la calibración de la planta. 11 FLUJO DE GAS Hidrocarburos y vapor Hay una liberación continua de vapor a medida que el RAP se introduce y se calienta. Ésa es una de las claves del éxito del Double Barrel como procesador de RAP – el vapor aísla térmicamente el agregado virgen y el RAP supercalentados, desplazando el oxígeno. Como resultado, se produce una menor oxidación de la mezcla. A medida que el RAP se seca, se puede producir emisiones de humo azul junto con el vapor. Vapor El ventilador de la cámara de filtros dirige el vapor y el humo azul hacia las llamas del quemador. Los hidrocarburos contenidos en el humo azul se queman mientras que el vapor simplemente pasa a través de la cámara de filtros hacia el tubo de escape. 4. Las llamas del quemador queman el humo de hidrocarburos A medida que el material reciclado se calienta en la cámara de mezclado como resultado del contacto con el agregado caliente, la humedad que contiene se extrae en forma de vapor. El vapor desplaza el oxígeno en la cámara de mezclado, reduciendo la posibilidad de que se produzca oxidación en la mezcla. El vapor generado en el Double Barrel pasa a través de la cámara de filtros y sale por el tubo de escape 5. El vapor y las partículas finas salen del tambor a través del tubo de escape hacia la cámara de filtros 1. El RAP ingresa al tambor 3. El vapor y los hidrocarburos son dirigidos hacia las llamas Cámara de filtros de impulsos de corriente de aire Las cámaras de filtros de impulsos de corriente de aire extraen la materia particulada del chorro de escape a eficiencias mayores que el 99,5% y disminuyen las emisiones a menos de un cuarto de las normas EPA. Durante el modo de limpieza, las tuberías dirigen ráfagas de aire a presión hacia algunos filtros en un determinado momento. El impacto y la contracorriente momentánea producidos por el impulso de aire comprimido desprenden parte del polvo de los filtros, permitiendo que caiga en la tolva. 12 Cámara de filtros 2. El agregado virgen y el RAP calentados generan vapor y humo azul Cámara de filtros de inversión de corriente de aire Las cámaras de filtros por inversión de corriente de aire utilizan un conjunto de registro de aire limpio giratorio. Este conjunto es accionado con un mando directo sencillo controlado a alta precisión para garantizar el proceso de aislamiento y limpieza secuencial. El mando es controlado por PLC desde la ubicación del operador. Los filtros se limpian aislando una sección sencilla de filtros y dirigiendo un impulso de corriente de aire invertida que expande los filtros de esa sección y expulsa la capa de polvo recolectada de la superficie. 13 V-PACK TM Control de temperatura de tubo de escape El sistema patentado de control de temperatura de tubo de escape V-Pack™ de ASTEC permite al operador ajustar una temperatura óptima de tubo de escape para una mezcla en particular. Este sistema aumenta al máximo la cantidad de energía que se transfiere a la mezcla en lugar de desperdiciarla en el tubo de escape. Las paletas en V del sistema, paletas de tambor exclusivas con un diseño profundo en V, y el uso de mandos de frecuencia variable (VFD), que permiten controlar la velocidad rotacional del tambor, son elementos clave para el sistema de control que administra la temperatura del gas de escape de una planta de asfalto y para aumentar la eficiencia térmica. Paletas en V de Astec Las paletas en V ofrecen mayor uniformidad del velo del agregado durante el proceso de secado, lo que resulta en mayor transferencia de calor, reducción del consumo de combustible, mayor productividad y una vida útil de los filtros más prolongada. Las paletas en V producen un velo uniforme de agregados Disminuye la temperatura del tubo de escape en: •M ezclas con alto contenido de RAP •M ezclas con graduaciones abiertas • SMA Aumenta la temperatura del tubo de escape en: • Mezclas vírgenes •M ezclas con bajo contenido de RAP Permite que las mezclas SMA y las mezclas con alto contenido de RAP se procesen junto con mezclas vírgenes sin ajustar las paletas *Patente N° 8,863,404 B1 de los Estados Unidos Control automático de temperatura El sistema de control de temperatura V-Pack vigila las temperaturas del gas de escape en la entrada de la cámara de filtros como la referencia principal para el control. A medida que la temperatura del gas de escape cambia, el sistema de control la compara contra un punto de control. Si la temperatura difiere de la del punto de control, el sistema de control cambia la velocidad del tambor, controlando la temperatura para que se mantenga en el punto de control. 14 Velo uniforme de agregados Paletas de la competencia Paletas en V de Astec Las paletas en V producen un velo uniforme de agregado virgen a través de todo el tambor, independientemente de la velocidad de producción de la planta o del porcentaje de RAP que se utilice. Esto permite hacer cambios a la velocidad del tambor para controlar eficazmente la temperatura del tubo de escape. Debido a que las paletas en V trabajan en forma uniforme, independientemente del nivel del material, no se producen agujeros en el velo causarían problemas de eficiencia. 15 16 17 ® 4101 JEROME AVENUE • CHATTANOOGA, TN 37407 EE.UU.• 423.867.4210 • FAX 423.867.4636 • astecinc.com 02/2015