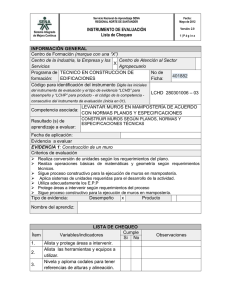

supervisión del proceso constructivo y reformas en obra de

Anuncio