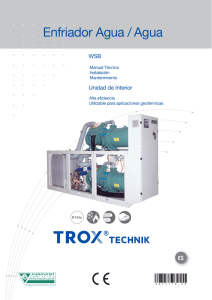

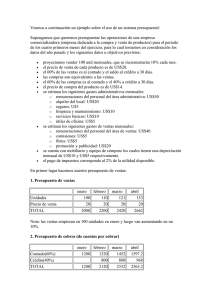

Enfriadora de agua - TROX Argentina SA

Anuncio