La utilización de los aglomerantes fosfaticos en la fabricación de

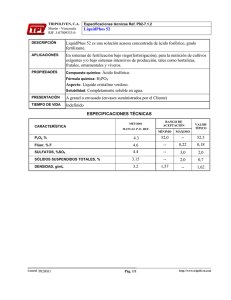

Anuncio

La utilización de los aglomerantes

fosfaticos en la fabricación de

productos conformados y no

conformados"^

ENRIQUE DE MIGUEL FERNANDEZ

Dr. Ingeniero de Minas

Director de Refractarios Especiales, S. A.

RESUMEN

Se estudia la bibliografía más interesante en los últimos años, sobre los

ligantes fosfaticos y se describen algunos resultados obtenidos en productos

aluminosos y de alto contenido en alúmina. Se incluyen, para terminar, algunos casos prácticos de utilización.

SUMMARY

The most interesting bibliography of the last few years, concerning the

phosphate bonding is studied. Results obtained with aluminous and high-alumina products are described. Finally, sorne practical cases of utilization are

indued.

I. Introducción

Como saben todos los fabricantes y consumidores de refractario, desde que

se prepara un producto hasta que se conoce su funcionamiento, pueden pasar

varios meses e incluso más de un año. Nuestras experiencias más frecuentes con

los ligados fosfaticos, se han producido a partir de 1967 y cada día encontramos

* Conferencia presentada a la IX Reunión de la Sociedad Española de Cerámica,

San Sebastián, 5-8 de octubre de 1969.

MAYO-JUNIO 1970

311

LA UTILIZACIÓN DE LOS AGLOMERANTES FOSFÁTICOS...

nuevas aplicaciones a estos productos, aunque, a decir verdad, las cantidades

utilizadas son reducidas y siempre para casos especiales.

Quiero adelantar pues, que no se ve un desarrollo de grandes tonelajes con

productos de ligazón fosfática. Más bien, su utilización en lugares muy especiales y en pequeñas cantidades, pues no debemos olvidar que en un horno, una

parte del refractario que falle, puede suponer una parada de toda la instalación,

aunque el resto del revestimiento esté en buenas condiciones. Creemos que es,

dentro de este criterio, donde debemos ver estos productos que, si son refractarios conformados, poseen unas características generales ligeramente superiores a los de fabricación normal y que, si no son conformados, resuelven algunos

de los graves problemas que se producen en los hornos.

La mayor experiencia con estos productos, la hemos realizado con bases de

alta alúmina y aluminosos, pero en la bibliografía que citamos, se pueden comprobar experimentos con todo tipo de materiales refractarios.

En la gama de alta alúmina y aluminosos, la principal ventaja es la resistencia

mecánica que adquieren estos productos, por encima de 500° C, similar a la de

los productos cocidos a alta temperatura; su gran resistencia a la abrasión y al

ataque de escorias de clínqueres de cemento y de hierro, que permiten hacer

suponer un desarrollo notable en cementos de este tipo, para evitar ataques por

las juntas.

Un problema importante es el precio del ligante que hace subir los costos

de las mezclas en cantidades que oscilan entre 2.000 y 3.000 ptas/Tm. Esto

supone una limitación importante en el uso y por ello, como hemos indicado

antes, su utilización sólo se produce en casos especiales.

Conviene pasar revista a las más importantes publicaciones sobre el tema,

para que se pueda apreciar que los estudios realizados han sido amplios. Cualquier interesado puede adquirir más amplia información con su consulta.

La primera exposición completa sobre los ligantes fosfáticos se debe a

W. D. Kingery (1) y (2). Comprobó a 200° C las reacciones de los óxidos de

aluminio, cromo, magnesio y circonio con el ácido fosfórico, para dar productos

de ligazón y observando que estos productos endurecían por el secado. Asimismo estudió los ligantes producidos por las reacciones del hidróxido de

aluminio, arcilla y ácido fosfórico, tanto como las adiciones de hidróxido de

aluminio al zircon, para reaccionar las mezclas con el ácido.

En sus trabajos, hay un estudio sobre la absorción del ácido por la arcilla

según su grado de finura, y la emigración de los ligantes a las superficies exteriores. En la parte final, Kingery comprueba el comportamiento de los morteros

ligados con fosfato de monoaluminio y fosfato de monomagnesio (P04H2)3A1 y

(P0Ä)2Mg).

312

BOL. SOC. ESP. CERÁM., YOL. 9 - N.« 3

ENRIQUE DE MIGUEL FERNANDEZ

Posteriormente, W. H. Gitzen, L. D. Hart y G. McZura (3) estudiaron el

comportamiento de masas ligadas químicamente en caliente y en frío, para temperaturas de hasta 1.880° C. Estas masas podían ser utilizadas en apisonado,

enlucido o colado y también podían prepararse secas con pentóxido de fósforo al que se le añadía agua. Las masas estudiadas estaban formadas por alúmina tabular y ácido fosfórico para las mezclas de apisonado, y alúmina tabular, alúmina Bayer y ácido fosfórico para las mezclas de enlucido y fraguado

en frío. Se demostró que estas masas podían poseer una buena resistencia mecánica y una estabilidad de dimensión notable. Entre LIOO^'C y 1.500° C, había una disminución en la resistencia mecánica, imputable a una incipiente

descomposición del ortofosfato de aluminio en alúmina, y pentóxido de fósforo,

que se volatilizaba y también posiblemente a inversiones de fases cristalográficas

que ocurren en el fosfato de aluminio.

En el trabajo de Gitzen, se comprobaba la gran resistencia a la abrasión

que poseían estas masas y que les hacía particularmente útiles en hornos verticales para la sinterización de alúmina y en calderas que utilizasen lignito como

combustible.

En 1963, P. A. Gilham-Dayton, publicó su trabajo sobre la ligazón fosfática

en materiales refractarios.

En él se estudian mezclas de sílice y moloquita que, como se sabe, es una

chamota de 43 % de AI2O3 con poco óxido de hierro, con fosfato ácido de

aluminio, y de muUita con ácido fosfórico, fosfato ácido de magnesio (P04H2)2Mg,

y fosfato ácido de amonio [(PO4H2NH4) y PO^HÍNH^Ja], sobre mezclas de periclasa y cromo-periclasa. Análogamente a lo que ocurría en los estudios de

Gitzen entre 1.000° y 1.250° C hay una disminución en la resistencia mecánica.

Los trabajos rusos posteriores son muy interesantes y con una gran profusión de datos.

L. A. Tseitlin y T. E. Tarasova (5), investigan la colocación de masas fosfáticas por gunitado, para la reparación de cámaras en coquerías, obteniendo

duraciones entre 7 y 9 veces mayores que con productos con ligante de silicato.

O. M. Margulis y A. B. Kamenetskii (6), estudian mezclas de apisonado

silico-aluminosas, aluminosas y de alta alúmina, con y sin ácido ortofosfórico,

así como su comportamiento en crisoles de hornos de inducción para la fusión

de aleaciones de aluminio.

G. N. Duderov (8), realiza ensayos con corindón electrofundido y zircon,

que no reaccionan con el ácido ortofosfórico por debajo de 500° C.

Compara los resultados obtenidos en los cuerpos aluminosos empleando

como ligante el ácido fosfórico y el fosfato ácido de aluminio, y encuentra que

este último a 275°, da valores con corindón y zircon muy adecuados en la reMAYO-JUNIO 1970

313

LA U T I L I Z A C I Ó N D E L O S AGLOMERANTES

FOSFÁTICOS...

sistencia mecánica, que mejoran a los 550° C. Duderov estima muy superiores

los resultados alcanzados, preparando un fosfato ácido de aluminio, tomando

como base la alúmina hidratada, a los que se obtienen mezclando con el agregado la alúmina hidratada y el ácido fosfórico.

B. N. Bogomolov y V. M. Sergeeva (9), estudian la utilización del fosfato

de aluminio trisustituido (PO4AI) como ligante para apisonados y piezas prensadas. Lo obtienen por reacción del hidróxido de aluminio con ácido ortofosfórico. El fosfato de aluminio trisustituido, tiene un punto de fusión de 1.800° C,

un Ta de 1.670 y ninguna post-contracción a 1.600° C durante dos horas. Su resistencia al ataque del clinquer de cemento era muy alta. Con un secado a 285° C

de los productos ligados con este polímero, se obtienen resistencias de 450500 Kg/cm^. A 1.600° C, prácticamente, no registran cambios en las propiedades de las piezas.

N. D. Nazarenko y otros (10), investigan mezclas refractarias de periclasa

y fosfato de magnesio monosustituido.

Piezas prensadas a 800 Kg/cm^ y secadas a 110° G, alcanzan resistencias en

frío de 550-600 Kg/cm^ y una resistencia a los cambios bruscos superior a

quince. A 600° C disminuye la resistencia mecánica y a 900° C es mínima (pero

superior a 200 Kg/cm^). A 1.200° C vuelve a ser superior a 500 Kg/cm^ Recomienda estas mezclas para apisonados de periclasa.

J. E. Lyon, T. U. Fox y J. W. Lyons (11) estudian la forma de evitar el endurecimiento de las masas aluminosas preparadas con adiciones de ácido oxálico. Con ello se consigue que masas, listas para su colocación, puedan guardarse

durante varios meses.

Los últimos autores (12) estudian la ligazón fosfática de los refractarios de

periclasa, que tiene mayor resistencia en la gama de temperaturas de 400° a

1.100° C, que otros ligantes como el silicato y el oxisulfato u oxicloruro de magnesio y es menos atacado por los metales fundidos. El ácido fosfórico no puede

emplearse por producir una reacción demasiado rápida y los autores utilizan

el fosfato sódico. La longitud de cadena utilizada variaba de 6 a 50 átomos de

fósforo por molécula. A medida que aumentaba la longitud de la cadena se

incrementaba la resistencia mecánica en frío. En cambio, en la resistencia mecánica en caliente, ocurría lo contrario, por lo que los ligantes de cadena más

corta, son los más aptos para el servicio en caliente. El (POaNa)^ a niveles por

debajo del 3 %, ofrece los más aceptables resultados.

Los mejores valores se obtienen cuando el ligante está disuelto, en lugar de

estar seco. El ligazón del MgO entre 260° C y 1.200° C está causado por fosfato

amorfo vitreo. De 1.200° C a 1.260° C, el ligante se hace más cristalino con la

314

BOL. SOG. ESP. CERÁM., YOL. 9 - N.° 3

ENRIQUE DE MIGUEL FERNÁNDEZ

formación del ortofosfato de magnesio (Mg^iFOJ^) con pérdida de resistencia,

lo que demuestra que no es buen agente de ligazón.

S. R. Zamyatin y otros (13), estudian los refractarios silico-aluminosos ligados

con arcilla y ácido fosfórico. La resistencia piroscópica desciende al aumentar

la proporción de ácido fosfórico añadido. La temperatura de deformación bajo

carga aumenta y la porosidad disminuye (figura núm. 1). Se estudian en este

z

4

o

Conl-cnido de ácido [%]

o

E.

K.

1300

B o

D "o

28

1400

>J

D

Q

O

L_

O

1200^

iV T

O ^4.

CL

20

1100

CL

TO

1 2

3

4

Conl"cnido d(z ácido [VJ

1

2

3

4

5

Confcnido de ácido [7o]

FiG. 1 (según Zamyatin)

{13).—Al aumentar el porcentaje de ácido

fosfórico disminuye

el punto de fusión y aumenta la

temperatura

de deformación

bajo carga. Damos este ejemplo como

demostrativo

de que la temperatura de deformación bajo carga es una

característica

a estudiar en cada caso y que no es válida la costumbre

tan extendida de pensar que mayor temperatura de deformación

bajo carga,

mejora el comportamiento

del refractario

en servicio por

resistir

mayores

temperaturas.

trabajo la inñuencia del porcentaje de arcilla, presión de prensado, finura de

la chamota y la temperatura de secado. Las adiciones óptimas oscilan entre el

2 y el 3 % de ácido ortofosfórico (al 85 % de riqueza). La temperatura mínima

de secado para conseguir productos estables, es de 400° C. Si no se alcanza dicha

temperatura, los cuerpos pierden su resistencia por la destrucción, debida a la

humedad, del ácido pirofosfórico que actúa como ligante hasta esa temperatura.

A. H. Bremser y J. A. Nelson (14) publican en 1967 sus estudios sobre la

ligazón fosfática con la circona. La mezcla de circona y fosfato ácido de amonio, produce piezas que secadas a 530''C dan 100 Kg/cm^ de resistencia meMA YO-JUNIO 1 9 7 0

315

LA UTILIZACIÓN DE LOS AGLOMERANTES FOSFÁTICOS...

canica, pero a temperatura superior, la ligazón se deteriora. Tanto el acido

hexafluorofosfórico como el monofluorofosfórico, reaccionan con la circona a

la temperatura ambiente, para dar un producto duro y denso. Mezclas de circona, fosfato ácido de amonio (que sirve de retardador de la reacción) y ácido

monofluorofosfórico, secadas a 150° C, dan una resistencia mecánica de

270 Kg/cm^ a la temperatura ambiente. El ligante formado es monofosfato

de zirconio. Este cuerpo es estable hasta 1.380° C, a cuya temperatura se

descompone para formar (P2O7) (ZrOjg (zirconil-pirofosfato) que es estable hasta 1.600° C; los experimentos se hicieron con circona sin estabilizar y con circona estabilizada con cal.

A la temperatura ambiente, las probetas hechas con circona estabilizada, tenían entre 250 y 300 Kg/cm^. Con circona no estabilizada, las resistencias

oscilaban entre 85 y 100 Kg/cm^.

La resistencia de la circona estabilizada, disminuye entre 200 y 400° C al

elevarse la temperatura. Vuelve a recuperarse entre 400 y 600° C para bajar a

900° C y se recupera a 1.000° C para volver a descender. A 1.240° C, las probetas se deforman bajo su propio peso.

Las piezas hechas con circona no estabilizada, prácticamente no pierden la

resistencia mecánica.

L. B. Khoroshavin y otros (16), han realizado ensayos sobre el efecto del

ácido fosfórico sobre la periclasa, cromita, espinela sintética, alumina, corindón

electrofundido, dunita, zircon y cuarcita, después de un secado a 120° C y un

calentamiento a 800° C (1 hora) y a 1.580° C (5 horas).

V. D. Zaikina, S. I. Shcheglov y L. P. Zatsepina (17) han estudiado el efecto

del fosfato de magnesio monosustituido para la fabricación de refractarios de

forsterita. Estos refractarios poseen una elevada resistencia a la hora del prensado. Después de veinticuatro horas, la resistencia mecánica aumenta entre 2

y 7 veces para los refractarios de dunita y para la forsterita sintética fabricada

a partir de magnesia caustica y cuarcita de 4 a 12 veces. Estas piezas mantienen

buenas características en el calentamiento.

El ligante de fosfato de magnesio, preserva la resistencia en el intervalo 500900° C, para piezas fabricadas a partir de forsterita sintética y puede ser usado

en refractarios con esta base, pero no se obtienen mejoras en la resistencia con

la periclasa y la dunita.

Como podemos observar, por la anterior bibliografía que damos resumida,

durante los últimos años, ha habido una cantidad notable de estudios sobre la

ligazón fosfática, pero por lo que conocemos, el desarrollo en la aplicación

no ha sido tan espectacular como pudiera parecer, por los resultados obtenidos

teóricamente.

316

BOL. SOC. ESP. CERÁM., VOL. 9 - N.° 3

ENRIQUE DE MIGUEL FERNÁNDEZ

Las técnicas de fabricación han conseguido por otros derroteros, valores

muy similares a los que se obtienen con la ligazón fosfática, y el ahorro de

combustible que pudiera obtenerse no compensa ni con mucho, el costo del

ligante.

Podemos indicar, por ejemplo, que en productos aluminosos ligados químicamente, el costo de la mezcla se incrementa en unas 3.000 ptas/Tm por

el precio de un buen ligante, y la economía en la cochura no pasará contando

la mano de obra, combustible y electricidad de las 600 ptas./Tm., si se fabrican sólo con un calentamiento hasta 600° C, desapareciendo si se cuecen,

después de añadir un ligante fosfórico, a temperaturas elevadas.

Quedan, por tanto, estos productos exclusivamente para algunas utilizaciones muy concretas, donde el incremento del precio no tiene ninguna importancia, bien por la rapidez con que interesa realizar la instalación, bien porque

los resultados sean extraordinariamente mejores que con las calidades actuales.

En los Estados Unidos, hemos podido comprobar en una fábrica que producía unas 60.000 Tm. de alta alúmina, que sólo unas 5.000 Tm. eran de

piezas ligadas químicamente para la industria del aluminio. Incluso en este

tipo de industria, los trabajos de W. T. Bakker y J. G. Lindsay (18), apuntan

a la utilización de productos ligados con alúmina, pues como sabemos, el aluminio y las aleaciones de aluminio que contienen magnesio, atacan fuertemente la sílice. También en Inglaterra, hemos observado la utilización de la

ligazón fosfática en piezas especiales de colada y utilizaciones similares.

Nuestra opinión, en estos momentos, es que, al ser técnica de difícil aplicación, su utilización queda reducida a un campo limitado, sobre todo de

masas de apisonado y enlucido, así como de gunitados, pero que resuelve problemas que es difícil solucionar con los procedimientos tradicionales. También

puede ser muy interesante en los cementos (19).

Vamos a dar una pequeña explicación teórica del funcionamiento de los

ligantes fosfáticos con distintos materiales, pero centrándonos sobre todo en

los aluminosos. Para información amplia puede consultarse la bibliografía reseñada.

IL Teorías sobre las reacciones fosfáticas

El ácido ortofosfórico PO4H3, reacciona con bastantes óxidos, bien a la

temperatura ambiente, bien a bajas temperaturas.

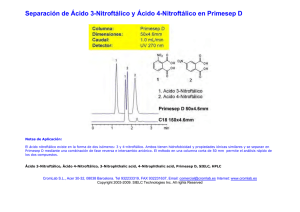

En la ñgura 2, podemos encontrar los resultados obtenidos por L. B. Khoroshavin; P. N. D'Yachkov; B. V. Ponomarev; L. Ya. Pivnik y V. K. BogaMAYO-JUNIO 1970

317

LA UTILIZACIÓN DE LOS AGLOMERANTES FOSFATICOS...

AL2O3

-0

5300 3300

1300

1000

3 /

-o>

y ^

2

800

600

^

'h

y /

K^

s

sW

/ ß

\

400

200

0

1

1

—L

CORINDON

ELECTROFUNDIDO

SILICE

70

10

40

70

10

40

70

Concentración de ácido fosTórico

[7ol

FiG. 2 (según Khoroshavin) (16).—Efecto de la concentración del ácido fosfórico

sobre el endurecimiento, fragilidad y sinterización de materiales refractarios finamente molidos: 1) después del secado; 2) después de cocer a 800'' C manteniendo esta temperatura una hora; 3) después de cocer a 1.580'^ C manteniendo esta

temperatura cinco horas.

318

BOL. SOC. ESP. CERÁM., VOL. 9 - N.° 3

ENRIQUE DE MIGUEL FERNÁNDEZ

tikova (16). El tamaño de los granos utilizados en este trabajo, oscilaba entre

4 y 7 /x y el porcentaje de ácido ortofosfórico con distintas concentraciones,

era del 15 %. Las piezas secadas veinticuatro horas a temperatura normal se

calentaban dos días a 120° C. y después se mantenían una hora a 800''C y

cinco horas a 1.580° C. Puede observarse que el porcentaje óptimo de la concentración de ácido, oscila alrededor del 70 %.

Según el trabajo que venimos citando, con la concentración óptima se obtienen valores interesantes de resistencia mecánica a baja temperatura con

la alúmina, espinela (MgO, AI2O3), cromita, corindón y dunita. También calentando el zircon por encima de 800° C, se obtienen buenas resistencias mecánicas. El ácido reacciona fuertemente con el MgO, por lo que conviene

reducir su actividad, pues, si no, la resistencia mecánica que se obtiene es

bajísima.

Calentando las probetas a 1.580° C, desciende la resistencia de la cromita,

corindón, dunita y cuarcita.

Observadas al microscopio, las probetas cocidas a 1.580° C, se ve que el

PO4H3 forma una fase vitrea entre 0,01 y 0,03 mm. de espesor, entre los

granos y el material.

En el zircon, dunita y cuarcita, los granos son corroídos por la fase vitrea.

La periclasa, cromita, corindón y alúmina, tienen formas angulares o redondeadas sin ataque. Por lo tanto, el ligante fosfático reacciona intensamente

con los materiales ácidos y menos con los básicos.

Dentro de la gama de cuerpos ligados químicamente con fosfato, nos interesa fundamentalmente toda la gama de materiales aluminosos, pues es donde

vemos mayor número de aplicaciones prácticas.

Las reacciones del ácido fosfórico con la alúmina, son las siguientes, según

J. E. Lyon, T. U. Fox y J. M. Lyons (11):

AI2O3 + 6PO4H -> 2A1(H2P0,)3 + 6H2O

(1)

Al(H2PO,-)3 T± AIPO4 • H^O + 2H3PO^

(2)

A1(H,P0 J3 257° C A1,(H,P,0,)3 + 3 H , 0

^

(3)

A1,(H,P,0,)3 500« C (Al {FO,%)x + 3/2 x H , 0

^

(4)

El (P04H2)3 Al, es soluble en agua y es el material de partida de la ligazón

fosfática para obtener, primero el pirofosfato, y después el fosfato. Es viscoso

y áspero a la temperatura normal.

MAYO-JUNIO 1970

319

LA UTILIZACIÓN DE LOS AGLOMERANTES FOSFÁTICOS...

Mientras se mantenga el (P04H2)3A1 en la mezcla refractaria, se puede trabajar con ella. Si se pasa por calentamiento al pirofosfato, se endurece. Si se

sigue el camino de la reacción (2), se produce ortofosfato que también endurece. Hay diferentes métodos para ralentizar esta reacción, entre ellos adiciones de ácido oxálico. Puesto que el ortofosfato no es soluble en agua, el

grado de facilidad de prensado o colocación de la pasta, es proporcional a la

cantidad de elementos solubles.

Con adiciones de ácido oxálico, pueden durar las mezclas preparadas hasta

tres meses.

Según W. H. Gitzen (3), el ácido fosfórico a 215'*C pasa a pirofosfórico

(P2O7H4). Este, a 320-430° C reacciona con la alúmina para formar PO4AI,

eliminándose el agua de combinación a los 215^*0. Dicha eliminación es importante para el control de secado.

Por debajo de 350° C, la ligazón es higroscópica e inestable, pues el ácido

pirofosfórico no ha pasado a fosfato. El ácido pirofosfórico da ortofosfórico

con la humedad y se destruye la ligazón.

Como hemos explicado anteriormente, pueden emplearse como productos

de ligazón, el fosfato ácido de aluminio o el fosfato de aluminio.

El fosfato de aluminio puede obtenerse mediante la reacción de la alúmina

hidratada con el ácido fosfórico mediante la siguiente reacción :

A1(0H)3 + PO4H3 - ^ PO4AI + 3H2O

manteniendo un exceso del 10 % sobre la cantidad teórica de hidróxido de

aluminio.

El fosfato ha dado buenos resultados en la fabricación de aluminosos y

carburo de silicio y entre 275 y 285° C solidifica.

III. Ejemplos de resultados de laboratorio sobre cementos refractarios y

productos conformados

1.

CEMENTOS

Cementos fabricados con bauxita Demerara Rase y fosfato de aluminio,

endurecen con el tiempo debido a la formación de PO^Al-HaO, según las

reacciones estudiadas anteriormente.

Manteniendo mediante adiciones básicas en la mezcla un pH de 3,0, la

resistencia mecánica a las seis horas (sobre probetas conformadas con una

pequeña máquina de laboratorio) es de 26 Kg/cm^; a las doce horas es de

39 Kg/cm^ y a las veinticuatro horas, 55 Kg/cm^.

320

BOL. SOC. ESP. CERÁM., VOL. 9 - N.° 3

ENRIQUE

DE

MIGUEL

FERNANDEZ

Si el pH pasa a 4,1, la masa endurece rápidamente y las resistencias mecánicas a las seis, doce y veinticuatro horas son de 29, 39 y 50 Kg/cm^. (Un

mortero normal con ligante de arcilla y siguiendo el mismo método, nos da

16 Kg/cm^ a las seis horas.

Li;:

T^^^^H

^^^^^^E^^^^^^^^^

^'^'^^^IHI^^^HIHH^^M

^^¿^

"^""'^'"

'--- '

™

. > ^< .X'^^^^^ilsï^^^B

^^H^l

FIG. 3.^Apisonado

para vagonetas: Debido a las temperaturas

de la

parte baja de las vagonetas, en un horno túnel calentado a 1.500^ C,

las masas de hormigón se agrietan y parten al cabo de varias pasadas. El resultado obtenido con el apisonado ligado con fosfato de

aluminio, ha sido muy superior. En la fotografía puede

observarse

la zona fabricada por este método. El material se colocó de una forma

similar a la de un hormigón.

2.

PRODUCTOS CONFORMADOS CON GIBBSITA

Mezclas de bauxita Demerara Rase con alúmina y fosfato de aluminio, dan

los siguientes valores después de calentar a 400° C.

AI2O3

Da

Pt

RM

Ta

87

%

2,72 gr/cm^

22,2 %

610

Kg/cm^

1.540 °C

La porosidad y la post-dilatación son inferiores a los productos fabricados

con ligante arcilloso, puesto que se evita la dilatación producida por la forMAYO-JUNIO 1970

321

LA UTILIZACIÓN DE LOS AGLOMERANTES FOSFÁTICOS...

mación de mullita secundaria. El punto de fusión, lógicamente es mayor y la

resistencia a escorias que atacan la sílice, como en el caso de los clínqueres de

cemento y escorias ferruginosas, es mucho mayor que los refractarios normales.

¿MÜ^M

y

FiG. 4.—Tubo de quemador de un horno enmuflado

túnel para la

cochura de sanitarios. Obsérvense las dimensiones

comparándolas

con

las del ''palleV de al lado. Está fabricado con mullita sinterizada

y

ligante fosfático y cocido después a 1.600" C. La duración en servicio

es mucho más elevada que los fabricados por procedimientos

clásicos

o los hechos con

hormigones,

3.

PRODUCTOS DE MULLITA

Hemos realizado ensayos con mullita sinterizada de origen inglés, ligada

con fosfato de aluminio y hemos comparado los valores que se obtienen con

un ligante arcilloso.

LIGADA QUÍMICAMENTE

Cocida a 400' C

Da .

Pt .

RM

Ta .

322

2,43

21,1

464

2

gr/cm^

%

Kg/cm^

Kg/cm^

LIGANTE ARCILLOSO

Cocida a 1.450' C Cocida a 1,450^ C

2,43

21,1

780

1.640

gr/cm^

%

Kg/cm^

°C

2,35-2,40 gr/cm«

23-25 ^/

350-500 Kg/cm^

1.600 °C

BOL. SOG. ESP. CERÁM., VOL. 9 - N.° 3

ENRIQUE DE MIGUEL FERNÁNDEZ

De estos valores pudiera parecer que se obtiene una notable mejora con la

utilización del ligante fosfático, pero hay otros sistemas de obtener buenas características. Únicamente creemos que debe de considerarse, como hemos repetido, en el caso de ataque por escorias, que deterioran productos con la ligazón arcillosa normal.

FiG. 5.—Pieza de gran peso fabricada por medio de una ligazón fosfática. El fraguado que adquiere a baja temperatura, hace que el

manejo de estas piezas pueda hacerse con más facilidad que por el

procedimiento tradicional y con mucha más rapidez.

4.

AISLANTES DE CORINDÓN ESFÉRICO

Estos aislantes con ligante fosfático presentan las siguientes características:

Da

Pt

RM

','.

1,36 gr/cm-^

52

%

149

Kg/cm^

En cambio, con ligazón caolinítica, la resistencia mecánica es de 63 Kg/cm^,

aunque se mantienen las demás características.

MAYO-JUNIO 1 9 7 0

323

FIG. 6.—Gunitado de un producto con ligazón fosfática, para la reparación de una cámara de coque.

El desgaste puede apreciarse claramente en la primera fotografía. En la segunda, durante la operación de gunitado. Por falta de aire a suficiente

presión, el gunitado sólo se hizo a 2 Kg/cm\ En

la tercera fotografía se ha adherido la cámara reparada. El material se ha adherido perfectamente y

el rechazo que se ve en el suelo se debe a la baja

presión del aire.

ENRIQUE DE MIGUEL

5.

PRODUCTOS DE

FERNÁNDEZ

50 %

DE

AI2O3

CON BASE CHAMOTA DE LA UNIÓN SUDAFRICANA

Comparando mezclas con ligante fosfático y arcilloso normal, se obtienen

los siguientes valores :

Mezcla con ligante

fosfático

2,24 gr/cm-^

17,6 %

641

Kg/cm^

Densidad aparente

Porosidad total

Resistencia mecánica ...

Mezcla con ligante

arcilloso

2,20 gr/cm^

20,5 %

435

Kg/cm^

FiG. 7.—Boquilla reparada de un

quemador en un horno

intermitente

de cochura de porcelana

electrotécnica.

Temperatura

normal

de

funcionamiento

del horno, 1.380^ C

(temperatura

en la boquilla

superior a 1.500^ C). La composición

del

quemador

está formada

por

un

ligado fosfático con base

mullita.

La duración de la boquilla en el

momento de sacar la fotografía era

de cuatro meses con 20 cochuras.

La temperatura máxima en cada cochura se alcanzaba

en el

horno

treinta horas después del

encendido

(diámetro

máximo de la boquilla:

un metro).

IL

6.

K-'P.

COMPARACIÓN ENTRE LOS RESULTADOS OBTENIDOS CON DISTINTOS LIGANTES

Hemos realizado ensayos con fosfatos de aluminio puros y otros con una

base de cromo, que mantiene el fosfato útil más tiempo, con porcentajes idénMAYO-JUNIO 1970

325

LA U T I L I Z A C I Ó N D E L O S AGLOMERANTES

FOSFÁTICOS...

ticos en las mezclas, exclusivamente a título de comparar valores obtenidos con

ambos tipos en laboratorio.

Estos ensayos, repetidos varias veces, han demostrado una diferencia notable a favor de los primeros, con valores en la resistencia mecánica casi del

doble, y en la temperatura de ablandamiento bajo carga de 1.590° C en la mullita con los primeros, y 1.460*" C con los segundos.

En cambio el fosfato de aluminio puro precipita al cabo de varios meses

si no se utiliza. Este hecho se cita en la bibliografía citada y nosotros los hemos

comprobado personalmente.

Con esto no queremos indicar un mal resultado en servicio del ligado con

base de cromo. Precisamente, los montajes que hemos realizado con este material, han sido muy satisfactorios.

BIBLIOGRAFÍA

1.

KiNGERY, W. D.: "Fundamental Study of Phosphate Bonding in Refractories'*. Partes I, II y III, Jour, Amer, Ceram, Soc, 33 (8) 239-241 (1950).

2. KiNGERY, W. D. : "Fundamental Study of Phosphate Bonding in Refractories'*. Parte IV, Jour. Amer, Ceram. Soc, 35 (3) 61-63 (1952).

3. GiTZEN, W. H.; HART, L. D . y MOZURA, G. : "Phosphate-bonded alumina castables:

Some Properties and Applications", Amer. Ceram, Soc, Bull., 35 (6), 217-223 (1956).

4. GILHAM-DAYTON, P. A.: "The Phosphate Bonding of Refractory Materials", Trans.

Brit. Ceram. Soc, 62 (11), 895-903 (1963).

5. TsEiTLiN, L. A. y TARASOVA, T . E. : "Gunning bodies with a phosphate bond", Ognepoury, 177-182 (4), 179-183 (1964).

6. MARGULIS, O . M . y KAMENETSKII: "Use of aluminum phosphate as a bond for refractory corundum produis and washes", Ognepoury, 329-332 (7), 350-353 (1964).

7. TsEiTLiN, L. A. y ELTYSHEVA, A. A. : "Aluminosilicate ramming bodies with a phosphate bond", Ognepoury, 361-364 (8), 384-386 (1964).

8. DuDEROv, G. N. : "Use of aluminophosphate bonds in the manufacture of unfired

refractories", Ognepoury, 460-465 (10), 485-491 (1964).

9. BoGOMOLOV, B. N. y SERGEEVA, V. M. : "Nonfired refractories with a polymer binder", Ognepoury, 520-523 (11), 559-561 (1964).

10.

11.

12.

13.

14.

15.

16.

326

NAZARENKO, N . D . ; VLASKO, N . I.; TIKUSH, V. L. y SKRYABINSKAYA, I. V.: "Highly

refractory unfired produts with a magnesium-phosphate bond", Ognepoury, 59-61

(3), 184-185 (1966).

LYON, J. E.; Fox, T. U. y LYONS, ]. W. : "An inhibited Phosphoric Acid for Use in

High Alumina Refractories", Amer. Ceram, Soc. Bull, 45 (7), 661-665 (1966).

LYON, ]. E.; Fox, T. U. y LYONS, J. W. : "Phosphate bonding of Magnesia Refractories", Amer. Ceram. Soc. Bull., 45 (12), 1078-1081 (1966).

ZAMYATIN, S. R . ; TRIFONOV, O . V. y MELNIKOV, G . S. : "Investigating and testing

phosphate bonded firebrick", Ognepoury, 4-10 (6), 340-345 (1967).

BREMSER, A. H. y NELSON, J. A.: "Phosphate bonding of zirconia", Ceram, Soc,

Bull., 46 (3), 280-282 (1967).

TSEITLIN, L. A . y MERKULOVA, E . V.: "High alumina ramming bodies for copper

smelting induction furnaces", Ognepoury, 34-38 (8), 488-491 (1967).

KHOROSHAVIN, L. B . y otros: "Effect of Phosphoric acid concentration on some

BOL. SOG. ESP. CERÁM., VOL. 9 - N.° 3

ENRIQUE DE MIGUEL FERNÁNDEZ

properties of finelly milled refractory materials", Ognepoury, 40-43 (3), 166-169

(1968).

17.

ZAIKINA, V. D.; SHCHEGLOV, S. I. y ZATSEPINA, L. P . : "Studying the strength of

unfired phosphate bonded forsterite refractories", Ognepoury, 50-53 (6), 382-384

(1968).

18. BARKER, W . T . y LINDSAY, J. G. : "Alumina-Bonded Refractories", Amer. Ceram.

Soc. Bull, 46 (6), 565-569 (1967).

19. LA LONDE, R . E . y ANTHONY, G. H . : "Factors affecting slag penetration of refractory mortar joints", Amer, Ceram: Sac. Bull, 47 (12), 1128-1133 (1968).

MAYO-JUNIO 1970

327

Sociedad Anónima de Hornos Automáticos

Vía Layetana, 30 - Tel. 310 01 61 - Barcelona-3 - España

Arcas automáticas para recocer y decorar vidrio

Hornos cámara con circulación forzada de aire, ciclo rápido, para decorar vidrio en

producciones limitadas.

Hornos para la fusión continua del vidrio con recuperador, calentados a fuel-oil, gas

natural y electricidad.