PFC_ Fco_Sánchez_Rivas

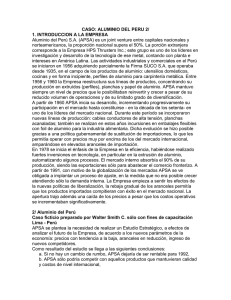

Anuncio