Agradecimientos Este Proyecto Fin de Máster ha llegado a buen

Anuncio

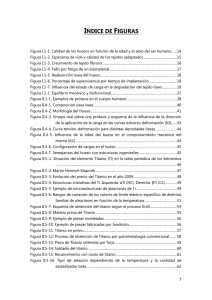

Diseño, fabricación y caracterización de compactos de titanio con porosidad gradiente para aplicaciones biomédicas. Agradecimientos Este Proyecto Fin de Máster ha llegado a buen puerto gracias a las directrices de mis tutores y la ayuda del personal de laboratorio del departamento, quienes me han dedicado su tiempo y su apoyo, pero además su desarrollo hubiese sido imposible sin el apoyo siempre incondicional de Antonio, en especial a ti, GRACIAS. Diseño, fabricación y caracterización de compactos de titanio con porosidad gradiente para aplicaciones biomédicas. Diseño, fabricación y caracterización de compactos de titanio con porosidad gradiente para aplicaciones biomédicas. INDICE DE CONTENIDOS CAPITULO I: INTRODUCCION......................................................................................................1 BIBLIOGRAFÍA DEL CAPÍTULO I………………………………………………………………………………………………..10 CAPITULO II: BASES TEORICAS..................................................................................................13 II.1. BIOMATERIALES……………………………………………………………………………….………………………………13 II.1.1. INTRODUCCIÓN.…..……………………….…………………………………………………………………13 II.1.2. DEFINICIÓN………………………………………………………………………………………………………13 II.1.3. CARACTERISTICAS……………………………………………………………………………….……………14 II.1.3.1. Biocompatibilidad………………………….…………………………………………………14 II.1.3.2. Propiedades físicas y químicas……………………….…………………………………14 II.1.4. TIPOS DE BIOMATERIALES. CLASIFICACIÓN………………………………………………………15 II.1.5. CARACTERISTICAS MECANICAS DE LOS BIOMATERIALES MÁS IMPORTANTES….16 II.2.BIOMATERIAL DE ESTRUCTURA JERARQUIZADA: EL HUESO...…………….….…………………………17 II.2.1.GENERALIDADES………………….……………………………………………………………………………17 II.2.2.ESTRUCTURA ÓSEA……………………………………………………………………………………………18 II.2.3. PROPIEDADES MECÁNICAS DEL HUESO………………………………………………………….…19 II.3. OSTEOGÉNESIS.………………………………….………………………………………………………………………...…23 II.4. EN BUSCA DEL BIOMATERIAL IDONEO PARA SUSTITUCION DEL HUESO…………………….……23 II.5.TITANIO COMO BIOMATERIAL CON USO EN IMPLANTES OSEOS.…………….…………………..…24 II.5.1. GENERALIDADES…………….…………………………………………………………………………..……24 II.5.2. LIMITACIONES DEL TI C.P. PARA SU USO EN IMPLANTES…………………………..…....25 II.5.3.CONDICIONES DE CARGA………………………………………………..…………………………….….26 II.6. METODOLOGÍAS PARA OBTENER SUSTRATOS POROSOS…………………………………….…………..27 II.6.2. LOOSE SINTERING: LIMITES DE LA PULVIMETALURGIA………..…………….……………29 II.6.3. SPEACE HOLDER TECHNIQUE……………………………………………………………………………30 II.7. GENERALIDADES DEL PROCESO DE PULVIMETALURGIA………………………………….…………..…..31 II.7.1. DESCRIPCIÓN DEL PROCESO PRODUCTIVO……………………………………………………….31 II.7.2. MATERIA PRIMA: POLVOS METÁLICO……………………………………………………………….32 II.7.2.1. Composición química y estructura…………………………………………………….32 Diseño, fabricación y caracterización de compactos de titanio con porosidad gradiente para aplicaciones biomédicas. II.7.2.2. Tamaño, distribución y forma de las partículas…………………………………33 II.7.2.3. Topografía superficial de la partícula…………………………………………..……34 II.7.2.4. Densidad aparente del polvo……………………………………………………………35 II.7.2.5. Área superficial .……………………………………………………………………….………35 II.7.2.6. Velocidad de flujo……………………………………………………….……………………36 II.7.2.7. Compresibilidad. …………………………………………………………………..…………36 II.7.2.8. Resistencia en verde. …………………………………………………………….…………38 II.7.2.9. Piroporosidad y toxicidad. …………………………………………………………..……38 II.7.3.PRODUCCIÓN DE POLVOS METÁLICOS…………………………………………………..…………39 II.7.4. COMPACTACIÓN DE LOS POLVOS METÁLICOS…………………………………………………41 II.7.5. SINTERIZACIÓN………………………………………………………………………………………………..42 II.7.5.1. Sinterización en fase sólida.……………………………………………..………………43 II.7.5.2. Sinterización en fase líquida.………………………………………………………….…44 II.7.5.6. Variables del proceso de sinterización…..…………………………..………….…44 II.7.5.7. Variables del material. Influencia en la sinterización……………..…………45 II.7.6.OPERACIONES SECUNDARIAS. ……………………………………………………………….…………46 Bibliografía del Capítulo II………………………………………………………………………………..…………47 CAPITULO III: MATERIALES Y METODOLOGIAS EXPERIMENTAL APLICADAS………………….….…. 52 III.1. MATERIAL UTILIZADO……………………………………………….……………………………………..………….….52 III.1.1.POLVO DE TITANIO SE-JONG 4………………………………………………………………………...52 III.1.1.1 Generalidades. …………………………………………………………………………..…….52 III.1.1.2. Granulometría. ………………………………………………………………………….…….54 III.1.1.3. Morfología y granulometría del polvo…..…………………………………..…….55 III.1.1.4. Densidad del polvo. ………………………………………………………………………...56 III.1.1.5. Curva de compresibilidad ………………………………………………………………..57 III.1.2. CLORURO SODICO.………………………………………………………………………………………….57 III.2.METODOLOGIAS EMPLEADAS PARA OBTENCION DEL COMPACTO DE TI C.P. POROSO.… 58 III.2.1.SPACE HOLDER DE CLORURO SODICO………………………………………………………………58 Diseño, fabricación y caracterización de compactos de titanio con porosidad gradiente para aplicaciones biomédicas. III.2.1.1.Proceso de mezcla …………………………………………………………………….…….59 III.2.1.2.Compactación de la mezcla……………………………………………………………...60 III.2.1.3.Eliminación del espaciador……………………………………………………….……..62 III.2.2.LOOSE SINTERING Y BAJAS PRESIONES ……………………………………………………….…….64 III.2.2.1 Cálculo de la masa de polvo para cada probeta…………………….……..….65 III.2.2.2.Preparado de probetas a baja presión……………………………………….…….66 III.2.2.3.Preparacion probetas “loose sintering”…………………………………………...67 III.2.2.4.Sinterización de los compactos porosos……………………………………….…..68 III.3. METODOLOGIA PARA CARACTERIZACION DE LAS PROPIEDADES MICROESTRUCTURALES DE LAS PROBETAS FABRICADAS……………………………………………………………………………………………...71 III.3.1.EVALUACIÓN DE LA DENSIDAD, POROSIDAD TOTAL E INTERCONECTADA.……….71 III.3.2.PREPARACIÓN METALOGRÁFICA DE LAS PROBETAS PARA EL ANÁLISIS DE IMAGEN………………………….………………………….………………………….………………………….……….73 III.3.3.ANÁLISIS DE IMAGEN………………………….………………………….………………………………..74 III.4. METODOLOGIA PARA CARACTERIZACION DE LAS PROPIEDADES MECANICAS DE LAS PROBETAS FABRICADAS. ………………………….………………………….………………………….……………………..78 III.4.1.EVALUACIÓN DEL MÓDULO DE YOUNG DINÁMICO POR ULTRASONIDOS……... 78 III.4.2. EVALUCION DEL MODULO DE YOUNG Y LIMITE DE FLUENCIA A PARTIR DEL COMPORTAMIENTO MECÁNICO A COMPRESION………………………….…………………………..80 Bibliografía del capítulo III…………………………………………………………………………………..……..83 CAPITULO IV: DISEÑOS EVALUADOS, RESULTADOS Y DISCUSION………………………………..……….85 IV.1. DISEÑO DE PROBRETAS DE TI C.P. CON POROSIDAD GRADIENTE LONGITUDINAL EMPLEANDO SPACE HOLDER TECHNIQUE CON CLORURO SODICO Y PM.……………………………….85 IV.1.1. DISEÑOS PROPUESTOS………………………………………………………………………………….…86 IV.1.2. ELIMINACION DEL ESPACIADOR EN LAS MUESTRAS FABRICADAS……………….….88 IV.1.3. SINTERIZACION DE LAS MUESTRAS FABRICADAS………………………………………….…91 IV.1.3. EVALUACION DE LAS PROPIEDADES MICROESTRUCTURALES…………………………93 IV.1.4. EVALUACION DE LAS PROPIEDADES MECANICAS……………………………………….….97 IV.2. DISEÑO DE PROBRETAS DE TI C.P. CON POROSIDAD GRADIENTE LONGITUDINAL EMPLEANDO PM A BAJAS PRESIONES Y LOOSE SINTERING………………………………………………….103 IV.2.1. DISEÑOS PROPUESTOS………………………………………………………………………………….105 Diseño, fabricación y caracterización de compactos de titanio con porosidad gradiente para aplicaciones biomédicas. IV.2.2. SINTERIZACION DE LAS MUESTRAS FABRICADAS………………………………………….109 IV.2.3. EVALUACION DE LAS PROPIEDADES MICROESTRUCTURALES……………….………112 IV.2.4. EVALUACION DE LAS PROPIEDADES MECANICAS………………………………….………119 Bibliografía del capítulo IV…………………………………………………………………………………………….……..126 CAPITULO V: CONCLUSIONES Y TRABAJOS FUTUROS………………………………………………..……….127 Diseño, fabricación y caracterización de compactos de titanio con porosidad gradiente para aplicaciones biomédicas. INDICE DE FIGURAS Figura I-1.Resistencia del hueso humano vs edad…………………………………………………………..………..1 Figura I-2.Crecimiento de tejido fibroso………….…………………………………………………………………..…..2 Figura I-3.Izquierda: Reabsorción ósea en prótesis de cadera. Derecha: Estructura del tejido óseo...………………………………………………….……………………………………………………….……….…….…………..3 Figura I-4.Esquema del proceso de los trabajos desarrollado en el Departamento de Ingeniería Mecánica y de los Materiales de la Universidad de Sevilla……………………………………………………...6 Figura I-5.Detalle del implante dental actual de titanio (E=100-110GPa) alojado en el tejido óseo donde encontramos hueso cortical (baja porosidad E=20 GPa) y hueso trabecular (alta porosidad E= 1 GPa )…………………………………………..…………………………………………………………………...8 Figura I-6.Detalle de implante lumbar Interbody Fusion………………………………………………..……….8 Figura I-7.Esquema general del proceso a seguir para la consecución de los objetivos marcados en este Proyecto Fin de Master……………………………………………………………………………………………..9 Figura II- 1.Detalle del hueso cortical (en perímetro) y trabecular (en interior)……….…………...18 Figura II -2.Ensayo a compresión real sobre columna vertebral…………..………………………………..20 Figura II-3. Ensayo a compresión real sobre una vértebra………………....………………………………...20 Figura II- 4.Ensayo a flexión real sobre fémur para caracterización mecánica……..………………..20 FiguraII-5.Esquema de la influencia de la dirección de la aplicación de la carga en las curvas esfuerzo deformación……………………..………………………………………………………………………………….….21 FiguraII-6.Curva tensión-deformación para distintas densidades óseas………………………….……..21 FiguraII-7a.Estructura similar al hueso trabecular usada en ingeniería. Metrosol- Parasol, 2011, Sevilla, España ………………………………………………………………………………………………………………….……21 Figura I-7b.Estructura similar al hueso trabecular usada en ingeniería para resolución de pilares de apoyo en puente……………………………………….………………………………………..……..…..……………..….21 Figura II-8.Formación de poros entre las partículas de polvo metálico y consolidación durante la sinterización…………………………………………..…………………………………………………………………………..28 Figura II-9.Influencia de la porosidad en la degradación de la resistencia……………….……..……….28 Figura II-10. Implante ortopédico con sustrato superficial poroso………………………………….………29 Figura II-11.Proceso de fabricación de materiales porosos utilizando espaciadores…….………… 31 Figura II-12.Pasos generales del proceso PM ……………………….…………………………………….…………32 Figura II-13.Formas de partícula características: (a) acicular; (b) angular; (c) dendrítica; (d) fibrosa; (e) hojuelas; (f) granular; (g) irregular; (h) nodular; (i) esferoidal ……………………………...33 Diseño, fabricación y caracterización de compactos de titanio con porosidad gradiente para aplicaciones biomédicas. Figura II-14.Ilustraciones esquemáticas de algunas distribuciones de partículas reales……….…34 Figura II-15.Medidor de flujo de Hall……………………………………………........…………………………………36 Figura II-16.Esquema de la curva de compresibilidad…….…………………………………………….……...…37 Figura.II-17.Etapas del proceso de prensado en matriz………….………………………………………….…...41 Figura.II-18.Esquema de formación de cuellos entre partículas de polvo durante la sinterización………………………………………………………………………………………………..…………………….... 42 FiguraII-19. Curvas densidad de sinterizado vs Tiempo ilustrando los efectos del incremento de la densidad en verde y la temperatura de sinterización sobre la densificación……………….………44 Figura III-1.Diagramas de fases en equilibrio: (a) sistema Ti-O, (b) sistema Ti-N, (c) sistema Ti-Fe y (d) sistema Ti-Si………………………………………………………………………………………….……………………..…54 Figura III-1.Distribución granulométrica del polvo……………….………….……………………………………..54 Figura III-2.Morfología de los polvos de Titanio SE-JONG 4 obtenida mediante microscopía electrónica de barrido (SEM)…….…………………………………………………………………………………………… 55 Figura III -3.Microscopía óptica de los polvos de Titanio SE-JONG 4. Ataque Kroll…………………55 Figura III-4.Fluidímetro de Hall………………………………………….…………………………………………………..56 Figura III-5. Curva de compresibilidad del polvo del titanio……….…………………………………………..57 Figura III-6.Metodología space holder para la obtención de Ti porosos con gradiente longitudinal ……………….…………………………………………………………………………………………………………. 58 Figura III-8.Túrbula T2C………………….……………………….………………………………………………………..…….59 Figura III-9a.Curvas de compresibilidad. Variación de la densidad relativa con la presión y % de espaciador……………………….……………………………………………………………………………………………………..60 Figura III-9b.Variación de la porosidad en verde con la presión y % de espaciador …………..….61 Figura III-10. a) Instron 5505 y (b) Malicet et Blin U-30………………….……………………….……………..62 Figura III-11. (a) Recisplac P SELECTA, (b) Estufa Carbolite…………..……………………………………….63 Figura III-12.Metodología PM bajas presiones y loose sintering, para la obtención de Ti porosos con gradiente longitudinal……………………………………….……………………………………………………………. 64 Figura III-13.Balanza digital……………………………………………………………………………………………..……..66 Figura III-14.(b) Vibradora VIBROMET POLISHER (c)Matriz y juego de punzones………………….66 Figura III-15. Rampa de prensado, empleada en la fabricación de muestras…………………………..67 Figura III-16.Compactos en verde…………………………………………………………………………………………..68 Figura III-17a.Rampa de calentamiento para probetas de Ti poroso obtenidas por técnicas de espaciadores de Na Cl…………………………………………………………………………………………………………….69 Diseño, fabricación y caracterización de compactos de titanio con porosidad gradiente para aplicaciones biomédicas. Figura III -7b. Rampa de calentamiento para probetas de Ti poroso obtenida por técnicas de loose sintering y bajas presiones……………………………………………………………………………………………69 Figura III -18a. Horno de sinterización CARBOLITE STF con sistema de vacío………………………….70 Figura III-18b. Detalle de cómo se introducen las muestras en el horno…………………………….…70 Figura III--19. Metodología para la caracterización microestructural de probetas de Ti porosos con gradiente longitudinal………………………………………………….……………………………………………..…..71 Figura III-20. Balanza OHAUS EXPLORER PRO…………………….….……………………………..…………………72 Figura III-21(a). Ilustración del proceso de corte…………….…….………………………………………………..73 Figura III-21(b). Cortadora Struers Secotom-10…………………….……………………………………………….73 Figura III-22 (a). Empastilladora Buehler/M. Pneumet, (b). Lijadora Struers K.-Rotor-3………73 Figura III-23. (a) Pulimento de Magomet®, (b) Pulidora automática Struers Labopol-6………….74 Figura III-24. Equipo de análisis de imagen………………………………………..…………………………………..74 Figura III-25.Parámetros obtenidos directamente del programa: (a) Área, (b) Aspecto, (c) Diámetro principal, (d) Perímetro, (e) Perímetro convexo, (f) Redondez………………………….……75 Figura III-26. (a) Factor de forma de algunas geometrías, (b) Convexidad de algunas geometrías de poros………………………………………………………………………………………………………………………………..76 Figura III-27. Metodología para la caracterización mecánica de probetas de Ti porosos con gradiente longitudinal……………………………………………………..……………………………………………………..78 Figura III-28(a). Equipo de ultrasonidos KRAUTKRAMER USM 35, (b) Palpador PANAMERIC SNDT PF4R-10; (c) Palpador PANAMETRIC S V153………………………………….…………………………………79 Figura III-29.Curva de tensión-deformación de compresión del titanio para distintas porosidades………..………………………………………………………………………………………………………….…… 80 Figura III-30. Detalle del teflón utilizado para evitar la fricción…………..……………………………….…81 Figura III-31., a) Zona lineal de la curva tensión-deformación. b) Determinación del límite elástico a partir de la curva de tensión-deformación……………………………………………………………82 Figura IV-1.Esquema del proceso empleado para la fabricación de las probetas, por “spacer holder technique” de NaCl………….…………..…………………………………………………………………………...85 Figura IV-2.Esquema del diseño propuesto de gradiente de porosidad, para probetas de Ti poroso con gradiente longitudinal alterno……………………………………………………………………………..87 Figura IV-3a. Evolución de la pérdida de masa, durante el proceso de eliminación de NaCl, para las muestras compactadas a 600 MPa…………………………………………………………….………………..……89 Figura IV-3b.Evolución de la pérdida de masa, durante el proceso de eliminación de NaCl, para las muestras compactadas a 800 MPa……………………………………………………………………………………89 Figura IV-4. Formación de burbujas, durante el proceso de disolución del espaciador NaCl……91 Diseño, fabricación y caracterización de compactos de titanio con porosidad gradiente para aplicaciones biomédicas. Figura IV-5. Fotografías tomadas durante la eliminación de NaCl y tras la sinterización………...92 Figura IV-6. Micrografías estudiadas (5x), de las muestras 30/50/30 y 50/30/50, cortadas longitudinalmente, donde se aprecia la tipología del poro obtenido y su variación………………..95 Figura IV-7. Micrografías estudiadas (5x), de las muestras 50/70/50, 70/50/70 y 30/40/50 cortadas longitudinalmente, donde se aprecia la tipología del poro obtenido y su variación….96 Figura IV-8. Micrografías estudiadas (5x), de las muestras 70/6050 cortadas longitudinalmente, donde se aprecia la tipología del poro obtenido y su variación………………………………………………97. FiguraIV-9. Diagrama de comparación del módulo de Young de los valores obtenidos a través de la metalurgia de polvos convencionales y por la técnica de espaciadores………………………101 Figura IV-10. Esquema del proceso empleado para la fabricación de las probetas usando PM no convencional y loose sintering……………………………………………………………………………………………..103 Figura IV-11. Esquema de diseño de probetas por compactación en secciones…………………..104 Figura IV-12. Porosidad frente a presión de compactación, en Ti c.p.gradoIV, para cuatro temperaturas de sinterización. LS = ‘Loose Sintering’, compactación sin presión y con vibrado. LSSV = ‘Loose Sintering Sin Vibrar’, sin presión y sin vibrado………………………………………………..104 Figura IV-13. Diseño de propuesto para la temperatura de sinterización de 1000ºC, con secciones numeradas, porosidad deseada, porosidad experimental, presión de compactación y masa requerida para su ejecución………………………………………………………………………………………..105 Figura IV-14. Diseño de propuesto para la temperatura de sinterización de 1100ºC, con secciones numeradas, porosidad deseada, porosidad experimental, presión de compactación y masa requerida para su ejecución………………………………………………..………………………………….…..106 Figura IV-15. Izquierda: Secciones 1 y 2 en verde fabricadas con masa sin corregir. Derecha: Secciones 1 y 2 en verde fabricadas con masa corregida………………………………………………….….108 Figura IV-16.Esquema ilustrativo del proceso de fabricación por secciones con diferente compactación e imagen real de la muestra en verde tras la compactación de la sección 4…………………………………………………………………………………………………………………………………….…….109 Figura IV-17. Rampa de temperatura frente a tiempo de sinterización para el gradiente de 1100ºC (rampa nueva), mejorada respecto a procedimientos anteriores………….……..………..109 Figura IV-18. Rampa de temperatura frente a tiempo de sinterización para el gradiente de 1000ºC (rampa nueva), mejorada respecto a procedimientos anteriores………………………….…110 Figura IV-19. Probetas tras la sinterización. Izquierda: Diseño para sinterización a 1000ºC. Derecha: Diseño para sinterización a 1100ºC…………………………………………………………………..…..110 Figura IV-20. Ensayo de compresión D-1000 y probeta monolítica LSSV 1000ºC……………..…..121 Figura IV-21. Ensayo de compresión D-1100 y probeta monolítica LSSV 1100ºC……………..……123 Diseño, fabricación y caracterización de compactos de titanio con porosidad gradiente para aplicaciones biomédicas. INDICE DE TABLAS Tabla II-1. Propiedades físicas y químicas de los biomateriales………………………………………….…14 Tabla II-2. Clasificación de los biomateriales atendiendo a diferentes criterios.………….….……15 Tabla II-3. Propiedades mecánicas de varios biomateriales………………………………………………….16 Tabla II-4. Propiedades mecánicas hueso cortical y trabecular ………………………………….……….19 Tabla III-1. Composición en tanto por ciento (%p/p) de los polvos de titanio……………….………52 Tabla III-2. Composición química (% en peso) de los cuatro grados de Ti c.p. para aplicaciones biomédicas………………….…….………….………………….………………….………………….………………….………53 Tabla III-3. Propiedades mecánicas requeridas a los cuatro grados de Ti c.p. para aplicaciones médicas………………….………………….………………….………………….………………….………………….……………53 Tabla III-4. Propiedades de los polvos……………….……….………………….………………….…………………..56 Tabla III-5. Composición en tanto por ciento (%p/p) del NaCl utilizado………………….………………57 Tabla III-6. Propiedades físicas del NaCl……………………….………………….………………….………………….58 Tabla III-7. Densidad relativa y porosidad en verde estimada a partir de las curvas de compresibilidad de Ti+NaCl…………….……….………………….………………….………………….………………….60 Tabla IV-1- Relación de diseños propuestos con porosidad gradiente, para probetas de Ti poroso con space holder technique…………..………….………………….………………….………………….…….86 Tabla IV-2.Valores porosidad teórica de los diseños propuestos……………………….…………………..88 Tabla IV-3. Resultados densidad experimental en las muestras 30/40/50 y 50/60/70………..….93 Tabla IV-4. Resultados de porosidad total e interconectada obtenidos………………….……………….94 Tabla IV-5.Porosidad, módulo de Young y límite elástico para diferentes tipos de gradiente longitudinal de porosidad y presiones de compactación. *Ec: Módulo de Compresión de Young. σy: Límite elástico………………….………………….………………….……………….……………………….….98 Tabla IV-6.Diagramas tensión-deformación correspondientes al ensayo de compresión de todos los diseños, agrupados según presión de compactación del mismo………………….…………99 Tabla IV-7.Valores de Módulo de Young y porosidad total….……………….………………….……………100 Tabla IV-8. Masa teórica, masa corregida y altura de cada sección para las probetas……………107 Tabla IV-9. Descripción gráfica de la evolución de las muestras fabricadas…………..……….…….111 Tabla IV-10. Resultados porosidad total, interconectada y densidad obtenidos en las muestras fabricadas………………….…………………..……….……………….………………….………..………….………………….112 Tabla IV-11. Detalles de análisis de imagen en D-1000.1………………….………….………….……………113 Tabla IV-12. Detalles del análisis de imagen de D-1100.1………………….………………….………………116 Diseño, fabricación y caracterización de compactos de titanio con porosidad gradiente para aplicaciones biomédicas. Tabla IV-13. Módulo de Young Ultrasonidos y teóricos superior e inferior, de todos los gradientes fabricados……………………….………………….………………….………………….………………….……123 Tabla IV-14. Valores de características mecánicas obtenidas en el ensayo de compresión……124