Ingeniería química TESIS

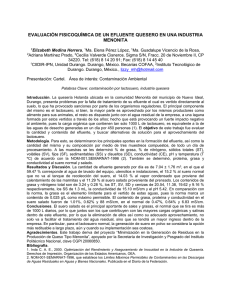

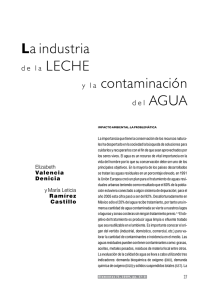

Anuncio