procedimiento para el reciclaje de acidos minerales residuales.

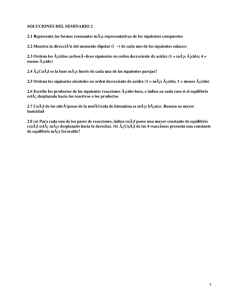

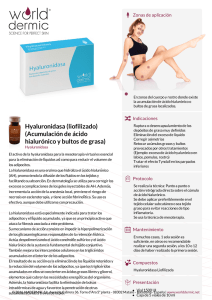

Anuncio

k OFICINA ESPAÑOLA DE PATENTES Y MARCAS 19 k kInt. Cl. : C01B 17/90 11 Número de publicación: 2 164 397 7 51 ESPAÑA C01B 25/234 A62D 3/00 k TRADUCCION DE PATENTE EUROPEA 12 kNúmero de solicitud europea: 98113849.8 kFecha de presentación: 24.07.1998 kNúmero de publicación de la solicitud: 0 893 407 kFecha de publicación de la solicitud: 27.01.1999 T3 86 86 87 87 k 54 Tı́tulo: Procedimiento para el reciclaje de ácidos minerales residuales. k 73 Titular/es: DLR Deutsches Zentrum für Luft- k 72 Inventor/es: Funken, Karl-Heinz; k 74 Agente: Elzaburu Márquez, Alberto 30 Prioridad: 26.07.1997 DE 197 32 190 und Raumfahrt e.V. Linder Höhe 51147 Köln, DE 45 Fecha de la publicación de la mención BOPI: 16.02.2002 45 Fecha de la publicación del folleto de patente: ES 2 164 397 T3 16.02.2002 Aviso: k k Lüpfert, Eckard y Maier, Hermann k En el plazo de nueve meses a contar desde la fecha de publicación en el Boletı́n europeo de patentes, de la mención de concesión de la patente europea, cualquier persona podrá oponerse ante la Oficina Europea de Patentes a la patente concedida. La oposición deberá formularse por escrito y estar motivada; sólo se considerará como formulada una vez que se haya realizado el pago de la tasa de oposición (art. 99.1 del Convenio sobre concesión de Patentes Europeas). Venta de fascı́culos: Oficina Española de Patentes y Marcas. C/Panamá, 1 – 28036 Madrid ES 2 164 397 T3 DESCRIPCION Procedimiento para el reciclaje de ácidos minerales residuales. 5 10 15 20 25 30 35 La invención se refiere a un procedimiento para el reciclaje de ácidos minerales residuales mediante la degradación de impurezas orgánicas con energı́a luminosa. En numerosos procesos en la industria quı́mica y el refino de aceites minerales se emplean ácidos minerales, por ejemplo el ácido sulfúrico, como participantes en la reacción o coadyuvantes. Con frecuencia, en el transcurso del respectivo proceso gran parte del ácido empleado resulta como ácido residual. A los procedimientos básicos más importantes de la tecnologı́a de la quı́mica orgánica, en los que se emplean ácido sulfúrico, óleum y/o trióxido de azufre pertenecen, por ejemplo, las sulfonaciones, sulfocloraciones, sulfataciones, reacciones de intercambio de grupos sulfonato, nitraciones, hidrataciones de olefinas para dar alcoholes y éteres, procedimientos para la obtención de productos previos en la producción de poliamidas, procedimientos para la preparación de ésteres del ácido metacrı́lico ası́ como de otros ácidos orgánicos o sus derivados, procedimientos de disgregación y procedimientos para el tratamiento de lejı́as residuales y el aprovechamiento de residuos en la industria de la celulosa y el papel, procedimientos para la sacarificación de materiales que contienen almidón y celulosa ası́ como para la preparación de furfurol y gelatina, procedimientos para la preparación de nitrocelulosa y explosivos, procedimientos para el refino de aceites lubricantes, regeneración de aceites usados, ceras, aceites bituminosos y benceno en bruto, ası́ como, en general, procedimientos de alquilación en la industria del aceite mineral. En la industria se emplean el ácido fosfórico y compuestos que contienen fósforo en la tinción de productos textiles, para la producción de cementos para porcelanas, esmaltes, carbono activo, pegamentos, agentes tensioactivos, medios de extracción, plastificantes, agentes ignı́fugos, antibióticos, productos fitoprotectores, enzimas, medicamentos y cosméticos, para la producción de barnices especiales, como catalizador, por ejemplo para polimerizaciones e hidrataciones, para fosfatar, para la transformación de la lana y otros productos textiles, como agentes corrosivos y para el tratamiento de metales. Los ácidos minerales residuales están a menudo considerablemente contaminados con subproductos de la reacción o con sustancias disueltas, eventualmente micropartı́culas, ası́ como fuertemente diluidos con agua, de forma que no pueden seguir siendo utilizados para fines técnicos y deben ser eliminados. Para la protección del medio ambiente, sin embargo, no es defendible el vertido del ácido residual a mar abierto ni tampoco su deposición en vertederos y no están ya permitidos tampoco por un número creciente de Estados. Por ello, el ácido mineral residual debe ser tratado para dar un ácido reciente reutilizable. En el estado actual de la técnica se han seguido hasta hora dos rutas de procedimiento diferentes para el reciclaje de ácido sulfúrico residual: 1. la concentración y, eventualmente, la alta concentración del ácido residual diluido, que a menudo resulta en un intervalo de concentraciones de 20 a 70 % y 40 45 50 55 60 2. el reciclaje a alta temperatura del ácido sulfúrico residual fuertemente contaminado mediante su separación para dar agua, dióxido de azufre y oxı́geno [Winnacker-Küchler: Chemische Technologie Vol. 2. Hanser, 1982, págs. 23-26, 61-75 (obtención de SO2 , tratamiento de ácido sulfúrico residual) (1982)]. La concentración se emplean hasta ahora sobre todo pra la purificación de ácidos residuales diluidos y poco contaminados o en el caso de impurezas fácilmente combustibles, ası́ como para los casos en los que no se tienen altas pretensiones sobre la pureza del material regenerado (como por ejemplo para el ácido sulfúrico que se emplea para la descomposición de la ilmenita en la producción de dióxido de titanio). Sin embargo, si se tienen más altas pretensiones acerca del material regenerado o si se deben tratar por concentración ácidos residuales fuertemente contaminados, son precisas medidas de purificación adicionales altamente costosas. Para ello hay que contar, especialmente en el caso del ácido sulfúrico residual con impurezas orgánicas, con el empleo de oxidantes fuertes tal como peróxido de hidrógeno o ácido nı́trico. Además, se emplean procedimientos de concentración para la concentración previa de ácidos fuertemente diluidos antes de que los ácidos sean conducidos a la instalación de separación. En el caso de la alta concentración, a contenidos en ácido sulfúrico mayores que 70 % en peso, el ácido sulfúrico se deshidrata y con temperaturas y concentraciones de ácidos sulfúrico crecientes se establece por encima de la fase lı́quida una presión parcial de trióxido de azufre creciente. En particular, por encima de su punto de ebullición el ácido sulfúrico se descompone en la fase gaseosa para dar trióxido de azufre y agua. Esta reacción es reversible, de forma que el ácido sulfúrico se puede obtener de nuevo tras el enfriamiento. El tratamiento a alta temperatura, con separación de la molécula de ácido sulfúrico, se emplea sobre todo para la regeneración de ácidos fuertemente contaminados con sustancias de naturaleza orgánica, ası́ 2 ES 2 164 397 T3 como para los casos en los que las exigencias sobre la pureza del material regenerado son altas o en los que se deben destruir con seguridad sustancias especialmente tóxicas. El producto de descomposición dióxido de azufre, obtenido a partir de trióxido de azufre, se trata, en la mayorı́a de los casos en una fábrica de ácido sulfúrico posterior para dar un ácido concentrado reciente y libre de impurezas. 5 10 15 20 25 30 Conforme al documento EP 0 027 607 A1 se purifican ácidos inorgánicos resistentes a la oxidación tales como ácido fosfórico, ácido sulfúrico y ácido fluorhı́drico, que contienen impurezas orgánicas, mediante la oxidación de estas impurezas con ayuda de un oxidante inorgánico. Como oxidante es particularmente apropiado el peróxido de hidrógeno. La oxidación se lleva a cabo de forma ventajosa en presencia de un compuesto de vanadio o un compuesto de cromo soluble en agua en cantidades con efecto catalı́tico, habitualmente a una temperatura de 20 a 120◦ C. El catalizador se añade en forma de una solución acuosa poco concentrada. Los procesos empleados técnicamente para el reciclaje del ácido sulfúrico residual tienen el inconveniente particular de estar asociados con costes de explotación importantes para cubrir la demanda de energı́a y, en el caso de la separación a alta temperatura, con costes de inversión y de explotación adicionales que son gravosos para una fábrica de ácido sulfúrico. Una desventaja adicional de los procedimientos que se llevan a cabo técnicamente hoy en dı́a consiste en que la demanda de energı́a, por regla general, debe cubrirse mediante la combustión de combustibles fósiles. Se han desarrollado y realizado también instalaciones para el aprovechamiento de la radiación solar directa, tales como los sistemas de plato y de torre, que están equipados con reflectores efectivos para la concentración óptica y con receptores de radiación (receptores), con vistas a la generación térmico-solar de corriente para disminuir el empleo de fuentes de energı́a primarias fósiles y evitar las emisiones ligadas a la combustión. Funken, K.-H.; Weinmann, O.; Knoche, K.F.; Sizmann, R.: documento DE 42 16 499 C2 “Procedimiento para el reciclaje de ácido sulfúrico residual”, Weinmann, O.; Funken; K.-H.; Knoche, K. F.; Sizmann, R.; Thermal recovery of waste sulfuric acid with concentrated solar radiation. En: Solar Energy Materials 24 (1991); págs. 674-682 y Weinmann, O.; Funken, K.-H.; Knoche, K.F.; Sizmann, R.: Oxidation of Organic Impurities in Waste Sulfuric Acid with Concentrated Solar Radiation, Vol. 2 Proc. 6th Int. Symp. on Solar Thermal Concg. Technol., 1992. ISBN 84-7834-163-3, págs. 1149-1165, han sugerido utilizar esta posibilidad también para la separación del ácido sulfúrico residual. El ácido sulfúrico residual se inyecta en el receptor, y allı́ se calienta, deshidrata, evapora y separa; se expone directamente a la radiación solar altamente concentrada. La reacción tiene lugar en la fase de vapor caliente (temperaturas de 200 a 1500◦C). 35 Del documento US 4 042 334 A se conoce un reactor para una multiplicidad de reacciones inorgánicas y orgánicas, en el que los participantes en la reacción se exponen a radiaciones directas; para ello se puede mantener la densidad del flujo de radiación entre 0,02 y 100 MW/m2 y la radiación misma en la región visible. 40 El documento DE 32 16 420 A1 da a conocer un procedimiento para la separación de ácido sulfúrico diluido. La publicación se refiere a un procedimiento para la separación de ácido sulfúrico mediante pirólisis a una temperatura superior a 100◦C. 45 50 55 60 El documento DE 30 18 664 A1 se refiere a un procedimiento y un dispositivo para la regeneración de ácido sulfúrico. El procedimiento para la regeneración de ácido sulfúrico contaminado con calentamiento indirecto en equipos de esmalte o al menos recubiertos con él se caracteriza porque el ácido contaminado con una concentración de 90 a 98,3 % en peso de ácido sulfúrico se conduce a una unidad de purificación, allı́ se concentra hasta al menos 96 % en peso de ácido sulfúrico en una zona de calentamiento a temperaturas entre 140 y 330◦C, se aporta luego a una zona de reacción y, a continuación, a una de reacción posterior en la que se mantienen temperaturas de hasta 330◦ C y el ácido se purifica en toda la unidad de purificación a presión normal o presión reducida. Tras la producción de compuestos que contienen fósforo o tras su utilización quedan a menudo residuos de ácido fosfórico o que contienen gran cantidad de fósforo contaminados con impurezas orgánicas. En el estado actual de la técnica no hay un tratamiento de reciclaje dirigido al ácido fosfórico, ya utilizado y con impurezas orgánicas o a residuos con gran cantidad de fósforo para transformarlos en ácido fosfórico reciente y reutilizable. No obstante, tales residuos se pueden aportar a la destrucción o, en el caso de componentes altamente tóxicos, a la combustión a alta temperatura. Sin embargo, este método de tratamiento conduce, a la pérdida del fósforo, o bien del ácido fosfórico. Para el tratamiento de aguas residuales y otros desechos se conocen procedimientos generales que pro3 ES 2 164 397 T3 5 vocan lo que se conoce como oxidación en húmedo de las sustancias constitutivas de naturaleza orgánica e inorgánica. Por una parte, se emplea peróxido de hidrógeno como oxidante. El valor del pH se debe ajustar en el intervalo ácido, lo que en el caso de aguas residuales conlleva un consumo significativo de ácido y una carga adicional de sales. Además, se conocen procedimientos con ozono, oxı́geno a alta presión o en fluidos supercrı́ticos. La irradiación con luz ultravioleta en una etapa intermedia o de tratamiento posterior sirve para la producción de radicales hidroxilo con alto potencial de oxidación en el agua residual. 10 15 20 Wlassics I.; Alfieri, M.; Visentin, W.: Hydrogen Peroxide with Cu2+ Oxidises Chlorinated Wastes. En: Chemical Technology Europe (1995), Núm. 3, págs. 28-31 (Ausimont); Wlassics, I.; Alfieri, M.; Visentin, W.: Process for oxidizing organic materials with hydrogen peroxide under conditions of irradiation in aqueous phase, documento EP 0 540 972 A1; Wlassics, I.; Burzio, F.; Alfieri, M.; Process for the disposal of chlorinated organic products by sulphonation or nitration and subsequent oxidation, documento EP P 603 533; Wlassics, I.; Burzio, F.; Alfieri, M.; Process for the disposal of chlorinated organic products by oxidation treatment, documento EP 0 593 895; han descrito procedimientos para oxidar productos orgánicos clorados con una solución acuosa de peróxido de hidrógeno en presencia de iones de metales de transición, lo que conduce a una reducción de la demanda quı́mica de oxı́geno (DQO). Los procedimientos de oxidación en medio lı́quido conocidos hasta ahora para el reciclaje de ácidos minerales residuales tienen como inconveniente que no todos los compuestos orgánicos se degradan en suficiente medida. Por lo tanto, a menudo debe elegirse el camino bastante más costoso técnica y energéticamente de la separación a alta temperatura del ácido mineral residual, o bien la combustión a alta temperatura. 25 30 35 La misión de la presente invención consistió en poner a disposición un procedimiento con el que se pueda reciclar y regenerar el ácido mineral residual especialmente contaminado con impurezas orgánicas lo más sencillamente posible y por un camino directo, de forma que se puedan evitar la separación a alta temperatura, o bien la combustión a alta temperatura y el alto consumo de energı́a con ella asociado, pero pudiendo a pesar de ello conseguirse una purificación mejor que con los procedimientos de tratamiento y concentración conocidos hasta el momento. La cantidad de coadyuvantes aportados que generan costes se debe mantener lo más baja posible. Además, el procedimiento debe permitir el empleo de energı́a solar para el reciclaje y la regeneración de ácido mineral residual, para reducir el consumo de fuentes de energı́a fósiles. 45 El problema previamente mencionado se resuelve mediante un procedimiento para el reciclaje de ácido mineral residual mediante la degradación de impurezas orgánicas en el intervalo de temperaturas que llega hasta el punto de ebullición con el empleo de energı́a solar, en el que se añaden al ácido mineral residual catalizadores del grupo de los metales de transición y un oxidante o el oxidante solo y se exponen éstos a la luz de una fuente luminosa y se añade el oxidante de forma continua o discontinua y la concentración del catalizador es < 1 %. La radiación de la lámpara o del concentrador solar provoca un calentamiento y la degradación del contenido de sustancias constitutivas orgánicas. En el caso del oxidante, se puede tratar especialmente de un peróxido, por ejemplo un peróxido de hidrógeno, un peroxosulfato, un peroxodisulfato o un percarbonato. 50 Se comprobó que la degradación de compuestos orgánicos, medida en la reducción del TOC, con la adición de catalizadores de los metales de transición y bajo la acción de la luz, que puede tratarse especialmente de radiación solar, en un reactor de vidrio irradiado directamente, se acelera claramente frente a un tratamiento térmico puro. 40 55 60 Con ayuda de la presente invención es posible someter al procedimiento arriba mencionado ácidos minerales residuales que resultan en la industria que no pueden purificarse suficientemente en las instalaciones habituales mediante oxidación en fase lı́quida. En el caso de los ácidos minerales residuales a reciclar dominan entre las caracterı́sticas del ácido diluido la de la acidez. Para el ácido sulfúrico residual a concentraciones > 70 % en peso, al aumentar la concentración, el efecto de oxidación sale más a la luz. Por ello tiene sentido desde el punto de vista técnico y comercial reciclar los ácidos minerales residuales, por ejemplo el ácido sulfúrico residual, con una concentración de al menos 20 % en peso, mediante concentración. En el procedimiento de acuerdo con la invención tienen también interés para el usuario las propiedades materiales del ácido mineral. En la eliminación de un ácido mineral fuertemente diluido, por el contrario, es interesante para el usuario el vertido del agua residual a un canal de evacuación de forma respectuosa con el medio ambiente. Habitualmente, este usuario tratará este agua residual en una 4 ES 2 164 397 T3 instalación de neutralización. 5 10 15 20 Esta tecnologı́a fotoquı́mica conforme a la invención conduce, con ello, a un procedimiento con el que se pueden ajustar tiempos de permanencia en la cámara de reacción claramente más cortos para el tratamiento del ácido mineral residual en comparación con los tratamientos convencionales puramente térmicos, o bien con el que se pueden alcanzar mejores tasas de degradación. Una conversión de espaciotiempo más elevada requiere costes de instalación especı́ficos más bajos. Mediante la adición del catalizador y la irradiación se reduce el consumo de oxidantes tal como peróxido de hidrógeno. El procedimiento de acuerdo con la invención es especialmente apropiado para utilizar radiaciones luminosas concentradas por medios ópticos para la aceleración de la degradación de impurezas orgánicas en el reciclaje del ácido mineral residual. Este aspecto concierne también a la exigencia de la sustitución de fuentes de energı́a primarias fósiles por energı́as regenerativas. En Estados con buenas condiciones de sol se puede aprovechar para preparar la radiación concentrada mediante instalaciones solares con alta capacidad de concentración tales como sistemas de receptores centrales, concentradores paraboloides, concentradores de foco fijo u hornos solares o mediante instalaciones solares de capacidad de concentración más baja tales como colectores CPC, espejos elı́pticos o esféricos, canales parabólicos o lentes de Fresnel. Mediante las correspondientes modificaciones de estas instalaciones se consigue sustituir las fuentes de energı́a fósiles también en el reciclaje del ácido inorgánico residual. En paı́ses con condiciones de sol menos apropiadas el efecto acelerador de la radiación concentrada se puede aprovechar ventajosamente con lámparas de alto rendimiento. De acuerdo con esto, una forma de realización particular de la presente invención consiste en el empleo como fuente de radiación de focos de radiación artificiales, cuya radiación luminosa llega a la cámara de reacción, dispuesta como un receptor que absorbe directamente la radiación, mediante un dispositivo óptico de espejos y/o lentes. 25 En una forma de realización preferida de la presente invención el ácido mineral residual se elige entre el ácido sulfúrico y el ácido fosfórico. Especialmente digno de mención en este punto es el ácido sulfúrico, cuyo reciclaje se precisa también a gran escala. 30 35 40 En el sentido de la presente invención es particularmente preferible que el ácido mineral residual se exponga a la luz del sol en un reactor que deje pasar la luz. Es posible en este caso, por supuesto, en procedimientos en sı́ conocidos, concentrar la luz del sol con lentes o espejos. Alternativamente a la irradiación con luz solar es naturalmente posible, en el sentido de la presente invención, llevar a cabo el procedimiento para el reciclaje mediante la acción de la luz de una fuente de luz artificial. En este sentido es especialmente preferible que la fuente de luz se sumerja en el ácido mineral residual. Para los catalizadores de metales de transición existen a disposición de los especialistas una serie de compuestos que provocan una degradación de las impurezas orgánicas. En el sentido de la presente invención se prefiere especialmente que los catalizadores de metales de transición se elijan entre sales o iones de metales de transición. Se encuentran resultados especialmente buenos en la reducción de los componentes orgánicos cuando las sales o iones de metales de transición son sales o iones de hierro, cobre y/o vanadio. En este caso no es absolutamente preciso añadir separadamente las mencionadas sales o iones de metales cuando se emplean, por ejemplo, ácidos minerales residuales que contienen hierro, cobre y/o vanadio. 45 Alternativamente o de forma adicional a las mencionadas sales de metales de transición se puede emplear también como catalizador de metales de transición, por ejemplo, dióxido de titanio. También es posible añadir directamente ácido sulfúrico residual que contiene dióxido de titanio. 50 55 Una forma de realización adicional preferida de la presente invención consiste en introducir en el reactor oxı́geno o un gas que contenga oxı́geno de forma continua o discontinua. Con esta introducción del gas se mejora claramente el rendimiento de la reacción. Preferiblemente se trabaja lo más próximo posible al punto de ebullición del ácido mineral residual diluido. En el caso del reciclaje de ácido sulfúrico residual diluido es particularmente preferible, de acuerdo con lo anterior, que la temperatura sea < 120◦ C, especialmente < 110◦C. Ejemplos 60 En un matraz redondo de borosilicato se trató un ácido sulfúrico residual acuoso diluido (carga previa de 20 ml respectivamente). El matraz redondo se encontraba en la inmediata proximidad del foco de un concentrador solar paraboloide (plato) con un tamaño de reflector de 1,8 m2 y una distancia focal de 0,64 m, cuya potencia fue reducida al 45 % mediante un ensombrecimiento. El ácido sulfúrico residual se 5 ES 2 164 397 T3 calentó hasta el punto de ebullición mediante la radiación concentrada y se hirvió a reflujo. 5 10 15 El progreso en la degradación de las sustancias constitutivas orgánicas se determinó mediante el análisis del parámetro global TOC (total organic carbón: carbono orgánico total). La concentración inicial del TOC en el ácido sulfúrico residual analizado ascendió a 1334 mg/l. Se añadieron, respectivamente, 0,2 ml de una solución 1 molar de FeSO4 o bien CuCl2 , 2 ml de una solución 0,1 molar de NaVO3 o bien 246 mg de TiO2 del catalizador y 425 µl de una solución de peróxido de hidrógeno al 35 %. Ejemplos Adición Tiempo de ensayo [h] TOC remanente no irradiado TOC remanente irradiado Comparativo 1 - 1,5 100 % 93 % Comparativo 2 FeSO4 1 100 % 100 % Comparativo 3 FeSO4 , CuCl2 1,5 100 % 87 % Comparativo 4 NaVO3 1,5 94 % 85 % Comparativo 5 TiO2 1,5 100 % 94 % 1 FeSO4 ,H2 O2 1,5 50 % 46 % 2 FeSO4 , CuCl2 ,H2 O2 1,5 87 % 68 % 3 NaVO3 ,H2 O2 1,5 57 % 25 % 4 TiO2 ,H2 O2 1,5 89 % 41 % 5 H2 O2 1,5 100 % 71 % 20 25 30 35 40 45 La Tabla anterior muestra los resultados de las mediciones y de la influencia de la irradiación en la degradación en función de la adición de iones o de H2 O2 como oxidante. La figura muestra como ejemplo la degradación acelerada por medio de la radiación solar concentrada con la adición exclusiva de H2 O2 . 50 55 60 6 ES 2 164 397 T3 REIVINDICACIONES 5 10 1. Procedimiento para el reciclaje de ácido mineral residual mediante la degradación de impurezas orgánicas en el intervalo de temperaturas que llega hasta el punto de ebullición con el empleo de energı́a luminosa, en el que se añaden al ácido mineral residual catalizadores de metales de transición y un oxidante o el oxidante solo, y éstos se exponen a la luz de una fuente luminosa, y se añade el oxidante de forma continua o discontinua y la concentración del catalizador es < 1 %. 2. Procedimiento de acuerdo con la reivindicación 1, caracterizado porque el ácido mineral residual es ácido sulfúrico o ácido fosfórico. 3. Procedimiento de acuerdo con la reivindicación 1, caracterizado porque el ácido mineral residual se expone a la luz del sol en un reactor que deja pasar la luz. 15 4. Procedimiento de acuerdo con la reivindicación 3, caracterizado porque la luz del sol se concentra con lentes o espejos. 5. Procedimiento de acuerdo con la reivindicación 1, caracterizado porque la fuente luminosa se sumerge en el ácido mineral residual. 20 25 6. Procedimiento de acuerdo con la reivindicación 1, caracterizado porque los catalizadores de metales de transición se eligen entre sales o iones de metales de transición. 7. Procedimiento de acuerdo con la reivindicación 6, caracterizado porque las sales o iones de metales de transición se eligen entre las sales o iones de hierro, cobre y/o vanadio. 8. Procedimiento de acuerdo con la reivindicación 7, caracterizado porque se añade ácido mineral residual que contiene hierro, cobre y/o vanadio. 30 9. Procedimiento de acuerdo con una de las reivindicaciones 1 a 8, caracterizado porque se añade dióxido de titanio como catalizador de metal de transición. 10. Procedimiento de acuerdo con la reivindicación 9, caracterizado porque se añade ácido sulfúrico residual que contiene dióxido de titanio. 35 40 11. Procedimiento de acuerdo con una de las reivindicaciones 1 a 10, caracterizado porque la concentración del catalizador es de 1 a 500 ppm. 12. Procedimiento de acuerdo con una o varias de las reivindicaciones 1 a 11, caracterizado porque el oxidante es un peróxido, particularmente un peróxido de hidrógeno, un peroxosulfato, un peroxodisulfato y/o un percarbonato. 13. Procedimiento de acuerdo con una de las reivindicaciones 1 a 12, caracterizado porque se introduce en el reactor oxı́geno o un gas que contiene oxı́geno de forma continua o discontinua. 45 14. Procedimiento de acuerdo con una de las reivindicaciones 1 a 13, caracterizado porque la temperatura es < 120◦C, especialmente < 110◦C. 50 55 60 NOTA INFORMATIVA: Conforme a la reserva del art. 167.2 del Convenio de Patentes Europeas (CPE) y a la Disposición Transitoria del RD 2424/1986, de 10 de octubre, relativo a la aplicación del Convenio de Patente Europea, las patentes europeas que designen a España y solicitadas antes del 7-10-1992, no producirán ningún efecto en España en la medida en que confieran protección a productos quı́micos y farmacéuticos como tales. Esta información no prejuzga que la patente esté o no incluı́da en la mencionada reserva. 7 ES 2 164 397 T3 8