desarrollos en infraestructura de gas natural y crecimiento económico

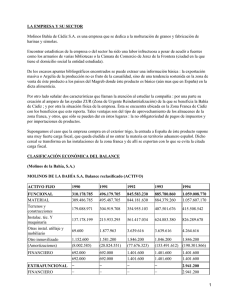

Anuncio