El manejo de solidos a granel

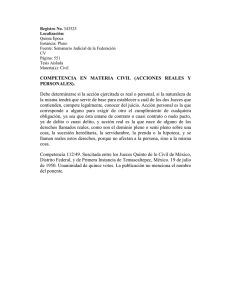

Anuncio

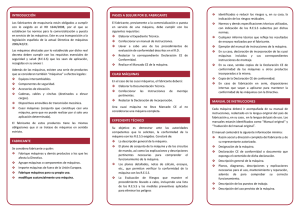

El manejo de sólidos a granel bajo la influencia de las nuevas normativas europeas de Hermann J. Linder CEO de solids solutions group Contenido I Reglamento CE 852/2004 Higiene de productos alimenticios ................................................................................... 3 II HACCP-APPCC Análisis de Peligros y Puntos de Control Críticos de los 7 principios del APPCC citamos para nuestros efectos principio 1 y principio 2 ........... 3 III Directiva 2006/42/CE corresponde a RD 1644/2008 ................... 4 IV Novedades importantes .............................................................. 5 V Responsabilidades ...................................................................... 6 VI Ejemplo silo .................................................................................. 7 VII Ejemplo válvula rotativa .............................................................. 8 VIII Resumen ...................................................................................... 8 I Reglamento CE 852/2004 Higiene de productos alimenticios Ambito de aplicación (parcial) a) El operador de empresa alimentaria* es el principal responsable de la seguridad alimentaria d) La aplicación general de procedimientos basados en los principios de Análisis de Peligros y Puntos de Control Críticos (APPCC) e) Las guías de prácticas correctas son un instrumento valioso para ayudar a los operadores de empresa alimentaria en todos los niveles de la cadena alimentaria a cumplir las normas sobre higiene de los alimentos y a aplicar los principios de APPCC II HACCP-APPCC Análisis de Peligros y Puntos de Control Críticos de los 7 principios del APPCC citamos para nuestros efectos principio 1 y principio 2 Principio 1: Análisis de los Peligros Tras realizar un diagrama de flujo para cada producto elaborado, se identifican todos los peligros potenciales (físicos, químicos y biológicos) que pueden aparecer en cada etapa de nuestro proceso y las medidas preventivas. Sólo se estudiarán aquellos peligros potencialmente peligrosos para el consumidor. En ningún caso se estudiarán peligros que comprometan la calidad del producto. Principio 2: Identificar los Puntos de Control Crítico (PCC) Una vez conocidos los peligros existentes y las medidas preventivas a tomar para evitarlos, debemos determinar cuáles son los puntos en los que debemos realizar un control para lograr la seguridad del producto, es decir, determinar los PCC. Para realizar la determinación de los PCC se tendrán en cuenta aspectos tales como materia prima, factores intrínsecos del producto, diseño del proceso, máquinas o equipos de producción, personal, envases, almacenamiento, distribución y prerequisitos Pasos para la implementación 2, 3 y 4 parcialmente Paso Nº2 - Describir los productos: para cada producto deberemos indicar sus especificaciones, debiendo indicar como mínimo las siguientes características: ingredientes del producto; metodología de preparación; consumidor final al que va destinado; características de consumo; características microbiológicas, físicas y químicas; vida útil o caducidad; características de almacenamiento y consumidor final al que se destina. Paso Nº3 - Identificar el uso esperado del producto por los consumidores: se deberá indicar al consumidor al que va destinado si contiene alérgenos *Operador de empresa alimentaria: Las personas físicas o jurídicas responsables de asegurar el cumplimiento de los requisitos de la legislación alimentaria en la empresa alimentaria bajo su control. Paso Nº 4 - Desarrollar el diagrama de flujo y la descripción del proceso: el diagrama de flujo es un instrumento básico para la detección de los peligros por etapas, y corresponde a una representación gráfica que consiste en una secuencia lógica de los procesos que se desarrollan en la empresa. Para realizar la descripción del proceso es muy importante además de definir todas y cada una de las actividades a desarrollar para elaborar el producto, incluir una descripción exhaustiva de las instalaciones y de la distribución del producto a lo largo del proceso de producción. III Directiva 2006/42/CE corresponde a RD 1644/2008 Nueva directiva de máquinas (parcial) III.1 Ámbito de aplicación para nuestros efectos parcialmente a) las máquinas g) las cuasi máquinas i) fabricante k) puesta en servicio Definiciones a) Máquina: Conjunto de partes o componentes vinculados entre sí, de los cuales al menos uno es móvil, asociados para una aplicación determinada, provisto o destinado a estar provisto de un sistema de accionamiento distinto de la fuerza humana o animal g) Cuasi máquina: Conjunto que constituye casi una máquina, pero que no puede realizar por sí solo una aplicación determinada. Un sistema de accionamiento es una cuasi máquina. La cuasi máquina está destinada únicamente a ser incorporada o ensamblada con otras máquinas u otras cuasi máquinas o equipos, para formar una máquina a la que se aplique la presente Directiva i) Fabricante: Persona física o jurídica que diseñe o fabrique una máquina o una cuasi máquina cubierta por la presente Directiva y que sea responsable de la conformidad de dicha máquina o cuasi máquina con la presente Directiva, con vistas a su comercialización bajo su propio nombre, su propia marca o para su propio uso. En ausencia de un fabricante en el sentido indicado, se considerará fabricante cualquier persona física o jurídica que comercialice o ponga en servicio una máquina o una cuasi máquina cubierta por la presente Directiva. k) Puesta en servicio: Primera utilización, de acuerdo con su uso previsto en la Comunidad, de una máquina cubierta por la presente Directiva III.2 2.1 Máquinas destinadas a los productos alimenticios, cosméticos o farmacéuticos Datos generales Las máquinas previstas para ser utilizadas con productos alimenticios, cosméticos o farmacéuticos se deben diseñar y fabricar de forma que se eviten los riesgos de infección, enfermedad y contagio. Deben observarse los siguientes requisitos: a) Los materiales que entren o puedan entrar en contacto con los productos alimenticios, cosméticos o farmacéuticos deberán cumplir las directivas que les sean aplicables. La máquina se debe diseñar y fabricar de tal modo que dichos materiales puedan limpiarse antes de cada utilización; cuando esto no sea posible, se utilizarán elementos desechables; b) Todas las superficies en contacto con los productos alimenticios, cosméticos o farmacéuticos que no sean superficies de elementos desechables: - serán lisas y no tendrán ni rugosidades ni cavidades que puedan albergar materias orgánicas. Se aplicará el mismo principio a las uniones entre dos superficies. - se deben diseñar y fabricar de manera que se reduzcan al máximo los salientes, los rebordes y los repliegues de los ensamblajes, - deberán poder limpiarse o desinfectarse fácilmente, cuando sea necesario, previa retirada de aquellas partes que sean fácilmente desmontables. Las superficies internas estarán empalmadas por cavetos (rebordes) de radio suficiente para posibilitar una limpieza completa; c) Los líquidos, gases y aerosoles procedentes de los productos alimenticios, cosméticos o farmacéuticos y de los productos de limpieza, desinfección y aclarado habrán de poder ser completamente desalojados de la máquina (si es posible, en una posición de limpieza) d) La máquina se debe diseñar y fabricar de manera que se pueda evitar toda infiltración de sustancias, toda acumulación de materias orgánicas o penetración de seres vivos y, en particular, de insectos, en las zonas que no puedan limpiarse; e) La máquina se debe diseñar y fabricar de manera que los productos auxiliares que representen un peligro para la salud, incluidos los lubricantes utilizados, no puedan entrar en contacto con los productos alimenticios, cosméticos o farmacéuticos. En su caso, la máquina se debe diseñar y fabricar de manera que pueda comprobarse el cumplimiento permanente de esta condición. IV Novedades importantes 1) Responsabilidad directa del instalador (el que lo ponga en servicio) que los materiales empleados y el diseño corresponden a las directrices y reglamentos de la CE en vigor En lo que respecta a los riesgos de explosión debidos a la utilización de la máquina en una atmósfera potencialmente explosiva, la máquina deberá ser conforme a las disposiciones de las directivas comunitarias específicas.(Atex 94/9) El fabricante de una máquina, o su representante autorizado, deberá garantizar la realización de una evaluación de riesgos, este documento puede ser de gran ayuda para el instalador cuando este, tenga que realizar al evaluación de riesgos de la instalacion o de parte de ella. 2) La Directiva 2006/42 CE entra en vigor el dia 29 de diciembre 2009 sin período de aproximación - quiere decir – „ya“ 3) El instalador o el que lo ponga en servicio puede ser el mismo usuario si él ha realizado la instalación ¿Por si sola una aplicación determinada? ¿Destinada únicamente a ser incorporada? Se comercializa (primera puesta a disposición) acompañada de... Máquina Cuasi máquina SÍ NO NO, también para trabajar sola SÍ Declaración CE de conformidad y marcado CE Declaración de incorporación sin marcado CE Manual de instrucciones Instrucciones de incorporación Cuando un instalador realiza en su instalación la unión de una máquina con una cuasi máquina , se convierte en fabricante de este nuevo conjunto, lo que le obligara a realizar el marcado CE, la declaración de fabrícate y Manual de instrucciones 4) El instalador tiene la responsibilidad del diseño higiénico de la máquina o cuasi máquina 5) Higiénico en este entorno quiere decir: Que el diseño y los materiales de fabricación empleados evitan: la formación de zonas inactivas impurezas, capas depositadas, costras etc. que más tarde puedan contaminar el producto manejado y además la maquina debe ser diseñada para su fácil limpieza sobre todo en el interior V Responsabilidades El instalador solo se puede responsabilizar de la máquina en la medida que ha sido informado de las características microbiológicas, físicas y químicas del producto así como de las condiciones del proceso (temperatura, presión, tiempo de permanencia etc.), productos de limpieza que se utilizarán y otros datos a tener en cuenta de acuerdo con el APPCC. VI Ejemplo silo ¿Silo para flujo másico o flujo central? Según el tipo de flujo a la hora de la descarga del producto, se distingue entre: Flujo másico – En el momento de la descarga todo el producto a granel en el interior del silo está en movimiento. Flujo central – Solo se mueven secciones parciales del producto. En un silo de flujo másico, debido a los mayores espesores de chapa y a un cono más pronunciado, los costes de inversión son mayores que en un silo de flujo central. Con el mismo volumen, la construcción es de mayor altura, sin embargo con un silo de flujo másico se solucionan de una forma razonable los problemas que antes se han mencionado, tales como el del ‘flujo irregular del producto”, el del “flujo rápido de producto”, el “tiempo de permanencia variable” y el “apelmazamiento con el tiempo / zonas inactivas”. VII Ejemplo válvula rotativa Válvula rotativaTipo SRVS- Hygienic para descarga y dosificación, fabricado en acero inoxidable, version hygienic según directiva HACCP, conforme GMP-/FDA, superficie interior pulida, alveolos redondeados. Según ATEX 94/9/CE para zona 20 interior, zona 21 exterior, con modelo certificado por organismo notificado VIII Resumen De lo anterior se deduce la necesidad de una comunicación mucho más intensa entre instalador - fabricante de la máquina y/o instalación y el usuario final.