Trabajo Técnico No. 1 Arranque y aseguramiento de la

Anuncio

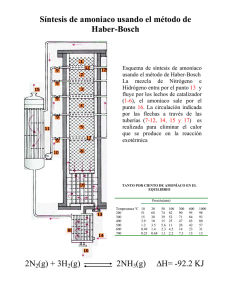

Trabajo Técnico No. 1 Arranque y aseguramiento de la calidad de instalaciones de refrigeración por amoníaco Silvio Toro Toro Froztec International Inc. Miramar, Florida Abstracto Las instalaciones nuevas y ampliaciones de plantas de refrigeración por amoniaco deben ser sometidas a un proceso de arranque (start-up) y aseguramiento de la calidad (commissioning) que garantice la operación del sistema según su diseño, especificaciones y nomas. Asegura la utilización de materiales certificados para operar con amoníaco y bajo normas de montaje establecidas en cada país. Este trabajo describe varios aspectos de este proceso incluyendo metodología, normativas para el aseguramiento de la calidad, protocolos de pruebas, documentación, protección ambiental y seguridad. © IIAR 2016 1 Arranque y aseguramiento de la calidad de instalaciones de refrigeración por amoníaco Definición El commissioning es un proceso para asegurar que una instalación o sistema esté diseñada y opere según lo previsto. El commissioning ayuda a alcanzar mejores logros de diseño sostenible y de operación de las instalaciones de refrigeración, así como ciclo de vida, costo-efectividad, uso eficiente del capital, lo que minimiza los costos de mantenimiento generales y costos de servicios públicos; además, alarga la vida útil y la fiabilidad de los equipos, mejorando las expectativas de rendimiento de las instalaciones frigoríficas. En otras palabras, commissioning es el proceso que orienta a lograr, verificar y documentar que el rendimiento de las instalaciones, de los sistemas, el ensamblado, el montaje, y la puesta en marcha cumple con los objetivos y criterios definidos. Necesidad del commissioning Los sistemas de refrigeración para la mayoría de instalaciones industriales son diseñados a medida para cada aplicación, y adaptados a las necesidades del proyecto y las preferencias de diseño. Los diseñadores de sistemas de refrigeración eligen el tipo de válvulas de control, la tecnología de compresores, el método de gestión del aceite, los métodos de control de capacidad, el tipo de condensación y el diseño de sistemas de control y estrategias de operación. La temperatura, la carga, y el diseño del evaporador pueden ser completamente únicos de un proyecto a otro proyecto, lo que requiere que los compresores, condensadores, evaporadores, válvulas y recipientes se diseñen específicamente para cada proyecto. International Technical Paper #1 © IIAR 2016 3 2016 IIAR Industrial Refrigeration Conference & Exhibition, Orlando, FL Los sistemas de refrigeración industrial deben ser fabricados a medida, a partir de componentes, en lugar de paquetes montados en fábrica. Como tal, cada sistema es único y el rendimiento se ve muy afectado por las interacciones de los componentes y los métodos de control. Compresores, evaporadores, condensadores, y equipos auxiliares son seleccionados para satisfacer las necesidades de cargas múltiples y condiciones variadas de aplicación, con válvulas de control y sistemas de control electrónico. Varios proveedores de sistemas de control y programadores aportan sus productos y servicios para el sistema completo, lo que añade otra capa de personalización. Hay no sólo numerosos fabricantes de compresores, condensadores, recipientes, equipos auxiliares, automatismo de refrigeración y controladores, sino también hay numerosos propietarios y contratistas con especificaciones únicas que dan como resultante la posibilidad de infinitas variaciones. Para abordar la fragmentación del proceso, el commissioning busca proporcionar un hilo común con el propósito de crear sistemas de refrigeración de alto rendimiento que satisfagan las especificaciones, así como minimizar el consumo energético al tiempo que aumenta la fiabilidad y facilidad de mantenimiento. Propósito y alcance El propósito del commissioning es seguir un proceso de puesta en marcha de los sistemas de refrigeración que se pueda adoptar fácilmente por una amplia gama de los propietarios, diseñadores y contratistas de sistemas de refrigeración, que comienza desde la concepción del proyecto y se extiende hasta el primer año de operación y establecer una base para un proceso de mejora continua que perdure a través de la vida útil de la instalación. 4 © IIAR 2016 International Technical Paper #1 Arranque y aseguramiento de la calidad de instalaciones de refrigeración por amoníaco El proceso del commissioning está destinado a mejorar y complementar el diseño existente, la construcción y las prácticas operativas. Como la mayoría de las empresas han perfeccionado con éxito sus prácticas para lograr los proyectos a tiempo y dentro del presupuesto, el aseguramiento de la calidad debe ser cuidadosamente considerado y adoptado de forma que las responsabilidades existentes para el diseño, cumplimiento de los proveedores, y la terminación del contrato no se vean disminuidas El commissioning no aborda de manera integral el diseño del sistema, las especificaciones detalladas de construcción, métodos de construcción, o los procedimientos detallados de puesta en marcha de rutina (por ejemplo, aceite y métodos de carga de refrigerante), y no incluye los temas de seguridad. Potenciales participantes del proceso de commissioning Propietario En general, “propietario” se refiere a “quién está pagando las facturas” y tiene el mayor interés en el ciclo de vida al obtener el valor del sistema. Algunos ejemplos son los siguientes: • Propietario individual de los negocios que puede estar muy involucrado con características específicas del proyecto, como un frigorífico de distribución o un propietario fabricante de alimentos. • Propietario no directamente involucrado con detalles del proyecto, tales como una firma de inversión de propiedad / gestión de la financiación de la ampliación de un frigorífico. • Ampliación de la empresa o de la cadena donde el dueño está representado por un empleado o un tercero. International Technical Paper #1 © IIAR 2016 5 2016 IIAR Industrial Refrigeration Conference & Exhibition, Orlando, FL Inquilino El inquilino paga directa o indirectamente a los costos de operación. Algunos proyectos están diseñados para adaptarse a las necesidades de un inquilino en particular sobre la base de acuerdos de mediano o largo plazo. Equipo de ingeniería Ingeniero(s) de diseño de refrigeración que incluye: • Asesoramiento técnico en refrigeración • Diseñador de aislamientos térmicos en general. • Asesoramiento para el contratista de diseño y construcción • Recomendación de los proveedores de equipos de refrigeración. Otros ingenieros y disciplinas, incluyendo las siguientes: • Diseñador del sistema de control, proveedor o contratista • Ingeniero eléctrico, en relación con los equipos de refrigeración y los controles de la integración con otros sistemas • Ingeniero hidráulico para manejo de aguas de servicio y drenajes. Contratistas Contratista de refrigeración que debe incluir: • Instalación de equipos y controles de refrigeración. • Instalación eléctricas de monitoreo, control y maniobra. • Instalación de aislamientos. Consultores de seguridad y manejo de códigos locales Dependiendo del tipo de proyecto, la ubicación y el tipo de equipo, consultores o especialistas adicionales pueden ser responsables de los problemas de seguridad 6 © IIAR 2016 International Technical Paper #1 Arranque y aseguramiento de la calidad de instalaciones de refrigeración por amoníaco y cumplimiento de las normas de seguridad. Preocupaciones especiales surgen de ciertos tipos de sistemas, como los de amoníaco. Proveedores de servicios de commissioning Estos servicios pueden ser proporcionados por: • Por terceros independientes o consultores que gestionan y coordinan el proceso general preferiblemente independiente del equipo de diseño. • Un miembro del equipo de diseño que actúe independientemente. • Un contratista de diseño refrigeración montaje. • Por especialistas técnicos de puesta en marcha que proporcionan pruebas de terceros y verificación para poner en práctica los aspectos técnicos de la puesta en servicio. Personal de operación y mantenimiento El personal de operaciones y mantenimiento son responsables de mantener el funcionamiento del equipo y el mantenimiento de los límites de temperatura. Ellos pueden ser contratistas externos y pueden ser diferentes. Los intereses de operaciones de una instalación pueden variar ampliamente. Personal con una visión estandarizada de refrigeración centrada en la confiabilidad, mantenibilidad y eficiencia energética. Un proyecto industrial puede requerir una estrecha coordinación con los operadores de planta, personal de mantenimiento y personal de producción, sobre todo en una ampliación de las instalaciones existentes. Para una nueva instalación, el personal de operaciones sobre el terreno puede estar involucrado tarde en el proceso, sólo cuando son contratados o asignados a la ubicación. International Technical Paper #1 © IIAR 2016 7 2016 IIAR Industrial Refrigeration Conference & Exhibition, Orlando, FL Consultores de ahorro de energía y sustentabilidad Varias partes pueden estar involucradas con la eficiencia y la sostenibilidad energética, incluyendo las siguientes: • Departamentos corporativos que miden el desempeño con facilidad, como la energía, el agua y la sostenibilidad • Consultor de eficiencia energética comprometida por el propietario • Utilidad y programas relacionados con los consultores de y programas de asistencia de diseño • Etiquetado y programas de certificación de consultores (por ejemplo, EQB, LEED®, Green Globes, ENERGÍA STAR) Otros Los proyectos con equipos nuevos o sistemas de comunicación o tecnología especiales, pueden incluir un representante asociado para ayudar con la integración de diseño y puesta en marcha. Un representante de la tecnología de la información puede ser necesario para apoyar las comunicaciones y la gestión de los recursos de información necesarios para cumplir los objetivos de puesta en servicio de datos. Etapas del aseguramiento de la calidad (commissioning) y de la puesta en marcha para proyectos de instalaciones frigoríficas El commissioning consta de tres etapas: 1. Commissioning durante la planeación y el diseño. 2. Commissioning durante la construcción e instalación. 3. Commissioning durante el arranque y operación del primer año. 8 © IIAR 2016 International Technical Paper #1 Arranque y aseguramiento de la calidad de instalaciones de refrigeración por amoníaco 1. Aseguramiento de la calidad (commissioning) durante la planeación y el diseño Objetivo El objetivo central del commissioning durante esta fase es la planificación y el diseño para asegurar que un proyecto está diseñado para ser “comisionable.” El inicio del proceso de commissioning en esta fase ayuda a establecer un marco por el cual la puesta en servicio está integrado en el proyecto desde el principio. En concreto, se asegura que los requisitos del propietario son la base del proyecto y que todas las fases posteriores del proyecto se basan en este conjunto de requisitos. En este capítulo se describen los principales documentos desarrollados y las actividades llevadas a cabo en esta fase para ayudar a asegurar que el proyecto logrará los objetivos definidos en los requisitos del dueño y facilitará la puesta en marcha del proyecto. Las principales actividades durante esta fase de planificación y diseño son el desarrollo o la compilación de varios documentos clave: Formación del equipo de commissioning La formación del equipo de commissioning es el primer paso en la ejecución con éxito del proyecto en la fase de planificación y diseño. Es crucial para que el dueño nombre una autoridad de commissioning (AxC) antes del desarrollo de todos los documentos o requisitos del proyecto. La AxC también puede ayudar al dueño a decidir qué otras entidades se requieren para hacer un equipo de commissioning y decidir la entrada para generar los documentos del proyecto. Dado que las actividades de la AxC idealmente se extienden desde el diseño inicial hasta el primer año de funcionamiento, el propietario debe contratar estos servicios, International Technical Paper #1 © IIAR 2016 9 2016 IIAR Industrial Refrigeration Conference & Exhibition, Orlando, FL ya sea de una entidad o varias, separado de los contratos de construcción. El papel del AxC debe ser considerado y refinado para cada proyecto para adaptarse a las prácticas comerciales de los propietarios, así como las necesidades y limitaciones específicas del proyecto. Fundamentos de diseño de acuerdo a los requerimientos del dueño Los documentos con las necesidades del proyecto serán el fundamento del diseño y la AxC ayudará al desarrollo del mismo para cumplir con las expectativas del dueño y articulará dichas expectativas con las personas involucradas en el manejo de las instalaciones para recabar información que pueda ser útil para el perfeccionamiento del proyecto. Registros de soluciones acordadas en la solución de problemas El registro de temas contiene descripciones detalladas de cualquier problema de diseño, instalación y rendimiento contrario a las necesidades del proyecto. Los cuestionamientos y soluciones son identificados y rastreados a medida que se encuentran y se resuelven a través de todas las fases del commissioning. Es particularmente importante para establecer la responsabilidad de mantener el registro desde el inicio del proyecto y de la entidad responsable de los cambios durante el transcurso del proyecto, con un medio eficaz para la transferencia de la responsabilidad para mantener la continuidad. El registro de problemas es un documento vivo que registra problemas desde su identificación inicial hasta su cierre. Una vez que se identifica un problema, se debe registrarlo en el libro, junto con un plan inicial para resolverlo. Como se tomen medidas hacia una resolución, cada paso debe ser documentado. Por último, una vez que un asunto está cerrado (si es o no se ha resuelto como estaba previsto) hay que señalar el resultado y conservar los temas en el libro de registro para futuras consultas. 10 © IIAR 2016 International Technical Paper #1 Arranque y aseguramiento de la calidad de instalaciones de refrigeración por amoníaco Desarrollo del plan de commissioning Un plan de commissioning bien desarrollado es vital para el proceso general de puesta en marcha de un proyecto. Este plan debe definir los procesos y las actividades necesarias para alcanzar el rendimiento de la instalación prevista. Una vez que la las necesidades del dueño se han definido, un plan de commissioning puede ser desarrollado para guiar los esfuerzos de puesta en marcha de un proyecto a través de la fase de planificación y diseño y dar una estructura básica a los esfuerzos de puesta en marcha. El plan de commissioning requerirá revisiones y adiciones a lo largo de la fase de planificación y diseño para que capte todos los procesos y actividades de apoyo para el diseño final del sistema y para las fases posteriores del proyecto. Debido a la variación en el diseño y la configuración de un proyecto a otro, lo más probable es que el plan de commissioning del sistema de refrigeración será único para cada proyecto, incluso para proyectos similares. No obstante, el plan de commissioning debe ser desarrollado en la fase del proyecto de planificación y diseño para ayudar a asegurar que el sistema se desarrolla de acuerdo con las bases del diseño. El plan commissioning se extiende por un período de tiempo que incluye: diseño, construcción e instalación, puesta en marcha y la apertura, y el primer año de operación. El plan de commissioning incluye: responsabilidad de la gestión; las actividades incluidas en los procedimientos técnicos, que deben realizarse; las responsabilidades individuales; los requisitos de documentación; métodos de evaluación; y los requisitos de información. International Technical Paper #1 © IIAR 2016 11 2016 IIAR Industrial Refrigeration Conference & Exhibition, Orlando, FL El plan de puesta en marcha debe ser revisado y actualizado periódicamente durante el proyecto (al menos una vez durante cada fase del proyecto) para incorporar información adicional. Las situaciones que podrían afectar el plan de puesta en marcha son las siguientes: • procedimientos para el momento de la selección del equipo, que varían de una compañía a otra. • La elección del diseño-licitación vs. contratación de diseño y construcción, que afecta a las responsabilidades, presupuestos y calendario. • La incorporación de los miembros del equipo durante el proceso del proyecto. • Los cambios de diseño y selecciones de opciones que se producen en el transcurso del proyecto, que a menudo afecta el rendimiento de la instalación. Desarrollo de los documentos de construcción En el proceso commissioning, el desarrollo de los documentos de construcción (DC) coincide con el desarrollo de la base del diseño (BD), pero proporciona los detalles más finos para el diseño que se describe en la BD. En última instancia, los DC deben contener suficiente información para que puedan cumplir con los requisitos del dueño. Una de las razones para desarrollar un conjunto de DC es proporcionar un marco claro de trabajo para que los contratistas puedan proporcionar las ofertas precisas y competitivas. No sólo es el contratista obligado a llevar a cabo el alcance del trabajo como se define en los DC en el precio cotizado, sino que el contratista debe también ofrecer un producto final que cumpla con la intención de diseño que se explica en los DC. Los DC contienen suficiente información para permitir a un contratista hacer una oferta e instalar el sistema, deben ser documentos relativamente completos, incluso en ausencia de un proceso de commissioning. El diseñador responsable de producir los DC debe familiarizarse con el plan de commissioning para que el diseño se pueda soportar adecuadamente en las actividades de puesta en marcha y en los procedimientos técnicos que se producirán durante la construcción y puesta en marcha. Por ejemplo, los sensores de presión y temperatura adecuados deben ser especificados para su 12 © IIAR 2016 International Technical Paper #1 Arranque y aseguramiento de la calidad de instalaciones de refrigeración por amoníaco instalación en los DC si van a ser un requisito previo para llevar a cabo alguna tarea de puesta en marcha más adelante en el proyecto. Del mismo modo, la secuencia de operaciones debe anexarse a los DC de manera que se evidencie a todo el equipo de commissioning de cómo se pretende que el sistema funcione. Entregables y aceptación Actividades de commissioning emprendidas durante la fase de planificación y diseño tienen el propósito de prepararse para el commissioning del proyecto en fases futuras. Como tal, es esencial que los documentos producidos, los conocimientos adquiridos y la solución de problemas identificados deben ser transmitidas a los responsables de la implementación de las futuras fases del proyecto. Tener un conjunto definido de prestaciones y un proceso de aceptación formal ayuda a garantizar esta continuidad a lo largo de las fases. Todos los entregables de esta fase deben ser presentadas tanto para el propietario como para los responsables de la construcción e instalación, y las copias deben mantenerse en un lugar fácilmente accesible. Además, si hay un cambio en la persona o personas responsables del commissioning de una fase a otra, los resultados deben ser transferidos a ellos también. Los resultados clave de esta fase son los siguientes: plan de puesta en marcha, registro de problemas y soluciones, requerimientos del cliente y bases de diseño. La aceptación es un proceso crítico por el cual el titular o el representante del propietario y las personas involucradas en la próxima fase del proyecto “aceptan” las prestaciones y actividades de puesta en servicio realizadas durante la fase actual. International Technical Paper #1 © IIAR 2016 13 2016 IIAR Industrial Refrigeration Conference & Exhibition, Orlando, FL Los conocimientos adquiridos durante la fase actual deben ser transferidos a los implicados en la siguiente fase. Esta transferencia de conocimientos puede tener lugar durante una sola sesión, una serie de reuniones, u otros métodos de comunicación según lo decidido por el equipo propietario o commissioning. Sin embargo, esto implica la comunicación en dos direcciones; para el proceso de aceptación al final de la fase de planificación y diseño y para los que tienen responsabilidades en commissioning de la fase de construcción y de instalación, se debe indicar que entienden cómo entregables los documentos con base a las necesidades del dueño de proyecto, BD, DC, etc., que deben ser utilizados en la puesta en construcción e instalación. Igualmente importante, es que esas mismas personas deben plantear cualquier inquietud que tengan si sienten que la puesta en marcha no se puede implementar como se especifica. 14 © IIAR 2016 International Technical Paper #1 Arranque y aseguramiento de la calidad de instalaciones de refrigeración por amoníaco Planeación & Inicio del proyecto Fase de diseño Commissionig LRD Formación del equipo Plan de commmissioning Determinación Alcance & Presupuesto Desarrollo de LRD Desarrollo inicial Plan de Commissioning de NO ACEPTADO SI Desarrollo de correcciones Correcciones iniciales desarrollo de BD BD Desarrollo de DC Especificaciones Listados de construcción de construcción Revisión de BD & DC NO Actualización de LRC LRD, BD o DC satisfecho? SI Actualización C x Plan NO Aceptado SI A la fase construcción & Instalación International Technical Paper #1 © IIAR 2016 15 2016 IIAR Industrial Refrigeration Conference & Exhibition, Orlando, FL 2. Commissioning durante la construcción e instalación Los objetivos del commissioning durante la construcción se centran en la realización de las expectativas de los costos de la energía y de ciclo de vida a través de la correcta instalación de los sistemas y componentes críticos. Una planificación adecuada entregará el proyecto a tiempo y dentro del presupuesto y dará la oportunidad de elegir y comprar el sistema de refrigeración apropiado. En esta fase se asegura que cada sistema instalado es comisionable y alcanza los objetivos definidos en los requisitos del proyecto del propietario y commissioning durante el arranque y primer año de operación. El propietario debe garantizar que los posibles contratistas para la instalación de refrigeración entiendan el alcance del proyecto y qué aspectos principales influyen en el desarrollo del mismo hasta la puesta en marcha. El propietario debe preparar un documento escrito que detalla el alcance del trabajo para los contratistas. Los contratistas deben proporcionar las propuestas al propietario por escrito detallando los costos, horario, exclusiones, etc. La instalación y puesta en marcha de propuestas debe hacer referencia a los documentos actuales del proyecto y especificaciones, así como sus cláusulas. 16 © IIAR 2016 International Technical Paper #1 Arranque y aseguramiento de la calidad de instalaciones de refrigeración por amoníaco Fase de construcción & instalación Fase de diseño de commmissioning del proyecto NO de commmissioning SI NO SI Manuales del sistema SI Listado de construcción NO SI NO SI International Technical Paper #1 © IIAR 2016 17 2016 IIAR Industrial Refrigeration Conference & Exhibition, Orlando, FL 3. Commissioning durante el arranque y el primer año de operación El objetivo del commissioning durante la fase de arranque y de operación durante el primer año es verificar que el sistema de refrigeración está correctamente iniciado y que funciona como está diseñado según las necesidades del propietario del proyecto y de la Base de Diseño (BD). Mientras que la verificación de la correcta instalación del sistema no es un objetivo directo de esta fase, tendrán que abordar cuestiones sobre las instalaciones descubiertas durante el proceso de puesta en marcha. La realización de ajustes adicionales después de la puesta en marcha durante el primer año de funcionamiento, que corresponde con el período de garantía del equipo típico, ayuda a los propietarios a identificar y resolver problemas de rendimiento dentro del período de garantía. Otra de las razones para continuar con las actividades de commissioning durante el primer año, o más, se debe a que no es posible durante el arranque verificar el rendimiento del sistema en todas las condiciones, incluyendo ambientes extremos de las condiciones meteorológicas y toda la gama de cargas de enfriamiento. Además, algunos problemas de rendimiento pueden ser evidentes sólo después de que el sistema de refrigeración haya estado operando por un período de tiempo. El commissioning durante el arranque del sistema general comienza después de que todo el equipo y los controles para el sistema de refrigeración se han instalado, el sistema de refrigeración ha sido evacuado, y se ha precargado suficiente refrigerante para romper el vacío. El resto de las actividades de construcción y puesta en servicio de instalación también deben estar terminadas para este momento. Estos son los requisitos obvios previos para la puesta en marcha y el primer año de la fase de operación. Menos evidentes son el control de calidad (QC), medidas que se deben tomar por el contratista de refrigeración para asegurarse de que el sistema entregado al inicio cumple en un todo con la calidad ofrecida. 18 © IIAR 2016 International Technical Paper #1 Arranque y aseguramiento de la calidad de instalaciones de refrigeración por amoníaco Requisitos de evaluación comparativa son en general sobre la documentación de las expectativas de los propietarios de las prestaciones del sistema de refrigeración y con qué frecuencia se necesita el mantenimiento. Estos requisitos deben ser especificados en el LRC. Uno de los requisitos que a menudo se incluye en el Cx Plan es documentar los límites operacionales aceptables del sistema de refrigeración en función de los puntos de ajuste de control, el consumo de energía eléctrica esperada, eficiencia estimada del sistema y los requisitos de servicio del sistema. Algunos de los posibles requisitos de referencia pueden incluir lo siguiente: • Rangos de temperatura de carga aceptables, incluyendo temperaturas de carga. durante el deshielo. • Rangos de temperatura de succión del compresor aceptable. • Temperatura de condensación prevista, oscila para la gama de condiciones ambiente del sitio. • Previsiones de consumo anual de energía del sistema, basado en las condiciones. ambientales. • Tasa de fugas de refrigerante anual anticipado. • Requisitos de servicio anuales previstos. La documentación de las pruebas de rendimiento de un sistema de refrigeración proporciona un alto nivel de confianza en que el sistema está funcionando como se pretende según las condiciones de diseño y de acuerdo a LRD. International Technical Paper #1 © IIAR 2016 19 condiciones.ambientales. • Tasa de fugas de refrigerante anual anticipado. • Requisitos de servicio anuales previstos. La documentación de las pruebas de rendimiento de un sistema de refrigeración 2016 IIAR Industrial Refrigeration Conference & Exhibition, Orlando, FL proporciona un alto nivel de confianza en que el sistema está funcionando como se pretende según las condiciones de diseño y de acuerdo a LRD. Primer año De instalación y puesta en marcha De del sistema Operación Actualización de correcciones Documento de referencia de rendimiento Evaluación de la capacidad del sistema Determinar defectos y hacer correcciones de correcciones Evaluación de operación con cargas p arciales Verificación de la secuencia de operación NO ¿LRD satisfecho? SI Entrega de reporte final Aceptado final? 20 Final del proyecto © IIAR 2016 International Technical Paper #1 Arranque y aseguramiento de la calidad de instalaciones de refrigeración por amoníaco Arranque y puesta en marcha (start-up) de instalaciones con circuitos de amoníaco Arranque y puesta en marcha (start-­up) de instalaciones con circuitos de amoníaco Es el conjunto de procesos para poner a punto una instalación de refrigeración Es el conjunto de procesos para poner a punto una instalación de refrigeración para para amoníaco, con lo que se confirma la capacidad de esta para cumplir los amoníaco, con lo que se confirma la capacidad de esta para cumplir los requerimientos requerimientos de diseño y la maniobrabilidad de todo el conjunto para operar en de diseño y la maniobrabilidad de todo el conjunto para operar en forma automática, forma automática, confiable y segura. confiable y segura. Antes de empezar el start-­up, se debe certificar la calidad del amoníaco el cual debe Antes de empezar el start-up, se debe certificar la calidad del amoníaco el cual debe cumplir con el requerimiento de pureza como lo muestra la tabla 1. cumplir con el requerimiento de pureza como lo muestra la tabla 1. Tabla-­1 Requerimientos de pureza del amoníaco para refrigeración Concentración de amoníaco. 95% min Contenido de gases diferentes en el vapor 25 ppm máx. Contenido de gases diferentes en el liquido 10 ppm máx. Contenido de agua 33 ppm máx. Aceite ( Éter de petróleo soluble) 2,0 ppm máx. Sal (Na Cl) Cero Piridina, sulfuro de hidrógeno y naftaleno Cero Verificaciones preliminares • Se debe comprobar hasta qué punto se hizo un commissioning con análisis de Verificaciones preliminares las Se debe comprobar hasta qué punto se hizo un commissioning con análisis de anotaciones que se efectuaron durante las fases 1 & 2. • • Verificar que el diseño está de acuerdo a los criterios de carga y necesidades las anotaciones que se efectuaron durante las fases 1 & 2. del proyecto. • Verificar que el diseño está de acuerdo a los criterios de carga y necesidades del • De proyecto. acuerdo al diagrama P&ID, verificar que se han instalado las tuberías e instrumentación con los requerimientos exactos. • De acuerdo al diagrama P&ID, verificar que se han instalado las tuberías e instrumentación con los requerimientos exactos. • Verificar que las conexiones eléctricas estén de acuerdo a las necesidades de carga, revisar memorias de cálculo y selección de conductores y aparatos y aplicaciones de códigos eléctricos. El arranque y puesta a punto debe llevarse a cabo como mínimo cumpliendo los © IIAR 2016 requerimientos de los fabricantes de los equipos. International Technical Paper #1 Para normas y referencias ver sección 4 de ANSI/IIAR 5 -­2013 21 2016 IIAR Industrial Refrigeration Conference & Exhibition, Orlando, FL • Verificar que las conexiones eléctricas estén de acuerdo a las necesidades de carga, revisar memorias de cálculo y selección de conductores y aparatos y aplicaciones de códigos eléctricos. El arranque y puesta a punto debe llevarse a cabo como mínimo cumpliendo los requerimientos de los fabricantes de los equipos. Para normas y referencias ver sección 4 de ANSI/IIAR 5 -2013 Antes de acometer el arranque y puesta a punto de la instalación de amoníaco, se deben revisar la documentación concerniente para la valoración del status de la instalación y constatar que se dispone de la información necesaria para la etapa práctica. La verificación debe incluir: Diseño Verificar que las instalaciones de refrigeración por amoníaco fueron diseñadas e instaladas bajo la supervisión de personas que por razón de su experiencia, conocimiento y entrenamiento acreditan las competencias para el desarrollo de estas tareas. Tales personas típicamente son: • Contratistas experimentados, preferiblemente acompañados de expertos en códigos, agencias autorizadas para inspecciones o agencias de seguros que suscriben la póliza del usuario. • Personal de ingeniería de diseño propio del usuario o personal contratado por el usuario. • Ingenieros consultores en cabeza del personal del usuario o el personal designado. • Proveedores de equipos de refrigeración. 22 © IIAR 2016 International Technical Paper #1 Arranque y aseguramiento de la calidad de instalaciones de refrigeración por amoníaco Memorias • Memorias digitales o físicas y documentación relevante debe estar en poder del usuario y mantenerse disponible para el arranque y puesta en marcha para la revisión de los estándares y puntos de control. Estos documentos deben contener las memorias de diseño, y todos los detalles que conciernen a la inspección inicial, reglaje del equipo y mantenimiento. • Las memorias deben contener diagramas P&ID, diagramas de flujo de refrigerante y diagramas de instalación de tuberías. En estos diagramas el diseñador del sistema, el contratista y el usuario deben identificar claramente cuáles son las válvulas más importantes en el caso de emergencias. Todas las válvulas y controles deben ser identificadas individualmente en planos y correspondientemente en la instalación física debidamente etiquetadas para facilidad de reposición o ampliaciones futuras. • Copia de diagramas unifilares eléctricos y diagramas completos de todos los sistemas automáticos con sus claves de servicio y protocolo de programación. • Copia de memorias de selección de cables eléctricos de acuerdo a la regulación, selección de apartaos de maniobra y rango de capacidad de los mismos. Lista de inventario Se debe preparar una lista de inventario que incluya los componentes principales: compresores, condensadores, evaporadores, recipiente de presión, bombas de líquido, válvulas y conectores, sistema de ventilación de la sala de máquinas, otros controles y dispositivos de seguridad. Para cada componente del sistema en la lista de inventario se debe elaborar una hoja de información que incluya: • Descripción de la instalación • Descripción de los elementos que componen la instalación • Memoria de funcionamiento. • Instrucciones para el mantenimiento International Technical Paper #1 © IIAR 2016 23 2016 IIAR Industrial Refrigeration Conference & Exhibition, Orlando, FL • • • • • • • • • • • • • • • • • • • Instrucciones sobre prevención de accidentes Datos de placa o detalles de fábrica. Certificaciones de calidad, y de pruebas o de fabricante donde aplique. Válvulas de seguridad deben especificar el tipo, presión de trabajo, fecha de instalación y fecha de cambio. Manual de instrucciones de servicio del fabricante. Materiales de fabricación. Clasificación eléctrica. Diagramas de conexión de tuberías e instrumentación. Diseño de tuberías de descarga de seguridad y bases del diseño. Códigos de diseño y estándares empleados. Sistemas de seguridad que incluyen dispositivos, bloqueos eléctricos, detectores de amoníaco y cedula de calibración. Año de fabricación. Protocolos de pruebas de presión de acuerdo al ANSI/ASME B31.5 y presión de diseño. Temperatura y presión de diseño. Temperaturas y presiones máximas de trabajo. Diagramas de flujo del sistema de ventilación de la sala de máquinas. Cálculo de precarga de cantidad de amoníaco requerida por la instalación. Legalización de equipo o equipos Relación de planos Protocolos de pruebas de presión y vacío El historial de pruebas de estanqueidad y vacío deben estar completamente ejecutados y aprobados antes de proceder con la carga inicial de amoníaco. 24 © IIAR 2016 International Technical Paper #1 Arranque y aseguramiento de la calidad de instalaciones de refrigeración por amoníaco Seguridad • Las personas que operan instalaciones de amoníaco deben ser entrenadas para el manejo seguro del mismo y conocer y estar familiarizados con los peligros que esto implica. • Disponer del equipo de seguridad personal para los técnicos encargados de operar el sistema. • Antes de proceder con la carga de amoníaco, es recomendable que se lleve a cabo un análisis de riegos y técnicas de mitigación y prevención de accidentes. • Se recomienda conocer el IIAR 2 última edición. Arranque de instalaciones nuevas Las guías para arranque deben considerar las variaciones que sean requeridas de acuerdo al tipo de maquinaria, sitio de instalación, tipo de trabajo y particularidades de la instalación. Pre-arranque, inspección de seguridad Antes de introducir amoníaco a un proceso se deben seguir las regulaciones de la OSHA o las agencias de salud ocupacional y seguridad industrial de cada país para procesos de manejo de agentes químicos peligrosos y los pasos siguientes de seguridad. Análisis del peligro del proceso El usuario debe confirmar que el análisis de peligro del proceso ha sido completado, está resuelto e implementado. Se debe confirmar que este análisis y sus consecuencias están disponibles totalmente para todo el personal responsable de la operación del sistema. International Technical Paper #1 © IIAR 2016 25 2016 IIAR Industrial Refrigeration Conference & Exhibition, Orlando, FL Procedimientos de operación • Confirmar que los procedimientos de operación se han completado paso a paso para cada fase de la puesta en marcha. Asegúrese que se han tenido en cuenta los límites de operación, las consideraciones de seguridad y la operación de los mecanismos de protección. • Los procedimientos de operación deben ser de lectura fácil para el personal de operación y mantenimiento. Los operarios deben certificar que los procedimientos son de uso corriente y adecuado. Prácticas de trabajo con seguridad deben ser implementadas para control de bloqueos, apertura de tuberías, trabajo en caliente y desplazamientos de entrada y salida de áreas en casos de emergencia. Entrenamiento El empleador debe verificar que el entrenamiento ha sido completado en los siguientes puntos: • Los operarios involucrados en la operación de los procesos deben ser entrenados en la función del proceso y los procedimientos de operación. El entrenamiento debe incluir seguridad y cuidado de la salud, operaciones de emergencia y prácticas de trabajo con seguridad. El entrenamiento debe ser documentado y debe ser verificado con evaluaciones que certifiquen que los operarios entendieron el mismo. • Los operarios involucrados en mantenimiento y encargados de la marcha e integridad de los equipos deben ser entrenados en el proceso de mantenimiento y peligros del mismo. El entrenamiento debe incluir los procedimientos de todas las tareas de los operarios. • Los empleados involucrados en el plan de emergencia deben ser entrenados para cumplir completamente con sus funciones. • Un técnico de planta debe ser asignado para el arranque y será responsable del mismo ante el usuario. • Conocer y estar familiarizado con el manejo de los equipos de seguridad personal indispensables para trabajar con amoníaco. 26 © IIAR 2016 International Technical Paper #1 Arranque y aseguramiento de la calidad de instalaciones de refrigeración por amoníaco Información de suministros Antes del arranque inicial y puesta en marcha del sistema, los proveedores de equipos, la firma diseñadora y la empresa contratista deberán entregar al usuario o delegado del mismo las memorias relevantes de diseño y mantenimiento, presiones de trabajo y aspectos básicos de seguridad del sistema. Esta información puede incluir: • Manual de operación de los equipos que incluya lista de partes y detalles técnicos. • Dibujos del sistema de refrigeración. • Instrucciones de parada y arranque incluidas las maniobras de emergencia. • Procedimiento para paradas prolongadas incluido el apagado. • Detalles de procedimientos en caso de eventos de emergencia. • Lista de aceites lubricantes recomendados e instrucciones de frecuencia de cambios. • Instrucciones del usuario con la conformación del personal de operación con las instrucciones de entrenamiento, arranque y servicio. Estatus inicial y provisiones de seguridad Antes de cargar el sistema con amoníaco, el usuario o su delegado debe verificar que la sala de máquinas y otros espacios de ubicación de maquinaria y demás elementos del sistema cumplen con los requerimientos. • Verificar que la siguiente lista de chequeo ha sido completada totalmente. • Componentes que incluye a. Compresores. b. Condensadores c. Recipientes de alta y baja presión d. Líneas principales y secundarias de tuberías. e. Evaporadores. f. Equipos auxiliares como purgadores, rectificadores de amoníaco, bombas, etc. International Technical Paper #1 © IIAR 2016 27 2016 IIAR Industrial Refrigeration Conference & Exhibition, Orlando, FL • Lista genérica de verificación. a. Entrenamiento de seguridad completado. b. Seguridad de la instalación verificada. c. Sistemas de ventilación operan. d. Sistemas de alarmas operan. e. Suministro de agua disponible. f. Estación de lavado de ojos y ducha de emergencia operan. g. Sistema de detección de fugas instalado. h. Sistema de parada de emergencia operativo. i. Pruebas de presión y vacío completadas y con protocolo certificado. j. Licencia de operación expedida por autoridad competente en orden. k. Verificación visual de toda la instalación eléctrica. Arranque y puesta a punto Cumplidas las condiciones de la lista de chequeo, proceder con la secuencia siguiente: 1. Parte eléctrica a. Un técnico electricista debe verificar que todas las conexiones eléctricas han sido ejecutadas de acuerdo a los requerimientos y que las protecciones son adecuadas a las cargas que deben soportar. b. Antes de energizar, el técnico electricista debe verificar la continuidad de los cables y el correcto torque de las conexiones en borneras y aparatos. c. Todos los motores principales deben ser desconectados de las líneas de fuerza y se debe energizar solo los circuitos de control. d. Una vez energizados los circuitos de control, medir el voltaje de suministro y verificar que las señales estén correctas y hacer maniobra sin la fuerza a los motores principales. e. Verificar que todos los motores principales giran libremente. 28 © IIAR 2016 International Technical Paper #1 Arranque y aseguramiento de la calidad de instalaciones de refrigeración por amoníaco f. Arrancar motores auxiliares como los de evaporadores, condensadores, bombas y verificar el sentido de giro y hacer mediciones de amperaje cuando el sistema llegue a las condiciones de operación. g. Los motores principales deben desacoplarse y probar su rotación, en algunos casos es necesario hacer puente (bypass) de algunas protecciones. Una vez establecido el correcto sentido de rotación, acoplar, verificar la alineación y colocar las correspondientes guardas de seguridad. h. Una vez terminada la verificación de todos los puntos anteriores, se deben documentar las pruebas y los valores de los aparatos de protección. i. Todos los datos deben ser guardados para la entrega final. Estos procedimientos deben ser efectuados antes de la carga de amoníaco. Pruebas de presión y vacío Una vez terminados los trabajos de instalación y conexión de todas las tuberías, el sistema debe ser sometido a pruebas de estanqueidad, vacío y deshidratación. La presurización del sistema debe ser efectuada con nitrógeno o aire seco, hasta alcanzar las presiones mínimas de diseño, Appendix A ANSI/IIAR 5-2013. Para esto se debe tener todas las válvulas abiertas excepto las que desfogan al exterior y las válvulas de seguridad, estas deberán retirarse durante la prueba y usar tapones en las salidas de la válvula manifold de seguridad. No deben usarse para este efecto los fluidos siguientes: • Oxigeno o cualquier mezcla de gases combustibles • CO2 • Freones • Agua o soluciones acuosas International Technical Paper #1 © IIAR 2016 29 2016 IIAR Industrial Refrigeration Conference & Exhibition, Orlando, FL Terminadas las pruebas de estanquidad después de haber corregido todas las fugas que se presentaron, se debe hacer vacío con una bomba apropiada de acuerdo al tamaño de la instalación. El vacío debe alcanzar 5.000 micrones y el incremento máximo permitido es de 1.000 micrones en una hora. Terminado el vacío, proceder con la carga de refrigerante. Carga de amoníaco Una vez terminado el vacío, proceder con la carga de amoníaco por las válvulas de servicio a los diferentes recipientes. Se puede realizar la carga por diferentes sitios usando mangueras apropiadas, en este caso un técnico experto deberá cerrar las válvulas de servicio donde sea necesario para facilitar el procedimiento. Esta operación debe estar a cargo de un técnico designado con experiencia en la maniobra de cargue de amoníaco. Se debe disponer de la pileta para lavado de ojos y ducha de emergencia. Cuando se usen diferentes cilindros, se debe cerciorar que no ocurra regreso a los cilindros por diferenciales de presión. En instalaciones de gran tamaño se usa la carga directamente desde carros cisterna, los cuales deberán ser ubicados estratégicamente para evitar derrames. Se debe evitar que el vehículo quede expuesto a corrientes de entrada de aire; es decir, se debe considerar la dirección del viento. Todo el personal involucrado en la carga de refrigerante debe ser entrenado y con conocimiento de manejo de amoníaco y debe llevar puesto el equipo de protección personal requerido. Las rutas de acceso a sala de máquinas debe estar libre de personas ajenas a la maniobra y de otros equipos que interrumpan un desplazamiento de emergencia. 30 © IIAR 2016 International Technical Paper #1 Arranque y aseguramiento de la calidad de instalaciones de refrigeración por amoníaco Durante el proceso de carga de amoníaco, deberán monitorearse todos los equipos; finalmente la carga completa se realizará con los equipos en marcha. Arranque de prueba Predisponer todas las válvulas para la posición de arranque, iniciar la puesta en marcha con la lógica establecida y verificar la operación y dar los puntos de control de: • Presión de descarga y punto de control para parada por alta presión. • Presión de succión y punto de parada por baja presión. • Control de aceite y verificación de parada por falla de aceite. • Control por alta temperatura de descarga. • Todos los demás controles susceptibles a poner a punto y ser probada su operación. • Protecciones y puntos de operación de nivel de líquido. ° Parada de compresor(es) por alto nivel de líquido. ° Alarmas por alto nivel de líquido. ° Parada de bombas por bajo nivel de líquido. ° Alarma por bajo nivel de líquido. • Control de operación de condensador(es) ° Control de presión de condensación ° Alarma por falla de motores condensador. Arranque con sistema de monitoreo Cuando todos las pruebas de los controles y sus ajustes se han completado, proceder con el arranque automático completo con el sistema de control y monitoreo operando en modo automático. Realizar el monitoreo por un mínimo de tiempo hasta lograr estabilizar las temperaturas en los evaporadores o las aplicaciones de proceso; si se han presentado anomalías durante este tiempo, tomar las medidas necesarias para efectuar las International Technical Paper #1 © IIAR 2016 31 2016 IIAR Industrial Refrigeration Conference & Exhibition, Orlando, FL correcciones y dejar memorias de parámetros de operación inicial y anotaciones de ajustes y/o correcciones realizadas. Los documentos del start-up serán las bases para el commissioning del primer año de operación. Es importante dejar las mediciones de consumos eléctricos y de otros insumos desde el arranque inicial para elaborar los protocolos de operación del primer año. ¿Y por qué es tan importante realizar una buena puesta en marcha inicial de la instalación? Porque muchos de los errores cometidos en ese proceso no se corrigen jamás, o tardan mucho en solucionarse. 32 © IIAR 2016 International Technical Paper #1 Arranque y aseguramiento de la calidad de instalaciones de refrigeración por amoníaco Referencias American National Standard ANSI/IIAR 5-2013 AHRI. 2004. ANSI/AHRI Standard 540-2004: Performance Rating of Positive Displacement Condensing Units. Arlington, VA: Air-Conditioning, Heating, and Refrigeration Institute. Stoecker, W. 1998. Industrial Refrigeration Handbook. New York: McGraw-Hill Professional. Maxson, S. 1995. Oil pressure problems in refrigeration systems. Tech·Topics 3(1). www.heatcraftrpd.com/res/pdfs/faqs/HRP_TechTopic_OilPressureProblems.pdf ASHRAE. 2007. ASHRAE Guideline 1.1-2007, HVAC&R Technical Requirements for the Commissioning Process. Atlanta: ASHRAE. ASHRAE. 2010. ASHRAE Handbook—Refrigeration. Atlanta. Abreviaturas Cx Plan – Plan de commissioning AxC–Autoridad de commissioning LRD–Lista de requerimientos del dueño DC–Documento de construcción BD–Diseño básico. LRC–Lista de requerimientos de construcción. International Technical Paper #1 © IIAR 2016 33 2016 IIAR Industrial Refrigeration Conference & Exhibition, Orlando, FL Notes: 34 © IIAR 2016 International Technical Paper #1 Arranque y aseguramiento de la calidad de instalaciones de refrigeración por amoníaco Notes: International Technical Paper #1 © IIAR 2016 35 2016 IIAR Industrial Refrigeration Conference & Exhibition, Orlando, FL Notes: 36 © IIAR 2016 International Technical Paper #1