sistema de graduacion de desgaste de iadc para trepanos triconos

Anuncio

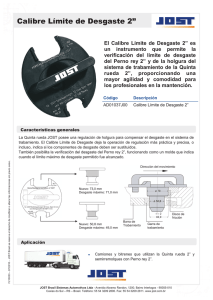

SISTEMA DE GRADUACION DE DESGASTE DE IADC PARA TREPANOS TRICONOS Sistema Estandarizado de Graduación de Desgaste de Trépanos La competitividad en los yacimientos actualmente demanda que la perforación de pozos se realice lo más eficiente y económicamente posible. Algunos lo discutirán, pero las personas más eficientes para perforar un pozo son aquellas que trabajan con grupos experimentados y con la mejor información de perforación disponible. Una de las herramientas para obtener información precisa y exacta es la graduación o medición del desgaste del trépano. El estudio de las estructuras cortadoras y del cojinete de un trépano pueden ser datos de suma importancia cuando el trépano usado sale del pozo. Una precisa graduación del desgaste permite visualizar cómo fue perforado el pozo. ¿Obtuvo el trépano el resultado esperado? Si no, ¿qué cambios necesitamos realizar antes de volver a bajar la herramienta.? Una inspección minuciosa de las estructuras de corte desgastadas y los cojinetes pueden dar una buena pista Estructura del Sistema El método de graduación de desgaste detallado abajo respeta el Sistema de Graduación IADC. Se utilizan ocho columnas en el Registro de Trépanos o Bit Record. T B G Observaciones Estructura Cortadora B G Observaciones Hileras Hileras Caracter Ubica- Cojinete Cali- Otros Razón Interiores Exteriores Desgast ción Sello bre Desgast. Salida 1/16 (1) (O) (D) (L) (B) (G) (O) (R) 1. La columna 1 (I-Interior) se utiliza para reportar la condición de los elementos cortadores que no están en contacto con la pared del pozo (I-Inner). El cambio desde “Interior: 2/3 de las estructuras cortadoras” (versión anterior) fue hecho para reducir variaciones en la graduación e incrementar la comprensión del sistema. 2. La columna 2 (O-Exterior) se utiliza para reportar la condición de los elementos cortadores que tocan las paredes del pozo (O-Outer). En la versión previa, esto era 1/3 de las estructuras cortadoras. Este cambio refleja la importancia de la condición del calibre y la hilera exterior para un buen rendimiento del trépano. En las columnas 1 y 2 se emplea una escala lineal de 0 a 8 para describir la condición de la estructura cortadora de la siguiente manera: TREPANOS DE DIENTES DE ACERO: medida de la altura perdida del diente por desgaste o daño. 0- El diente no perdió altura 8 - El diente perdió toda su altura sobre el desgaste característico del trépano que podría afectar nuestra próxima elección, nuestros procedimientos y prácticas operativas. Graduar el desgaste y evaluar las observaciones son operaciones simples que pueden mejorar la eficiencia de perforación reduciendo los costos. La industria ha desarrollado un método de graduación de desgaste y de símbolos que simplifican esta importante operación. Los símbolos de graduación de desgaste indicados a continuación pueden ser utilizados para evaluar a todo tipo de trépanos, incluyendo: Trépanos con cojinete journal de insertos y de dientes Trépanos con cojinete sellado y a rodillo de ambos tipos Trépanos de cojinete no sellado Trépanos de diamante natural Trépanos PDC Trépanos PDC impregnados. TREPANOS DE INSERTOS: medida combinada de reducción de estructura cortadora debido a pérdida, desgaste y/o rotura del inserto/diente. 0- No hay pérdida de estructura cortadora 8- Pérdida total de estructura cortadora. Ej: Un trépano al que le falta la mitad de los insertos en las hileras interiores por pérdida o rotura y los restantes dientes de la hilera presentan 50% de reducción en altura por desgaste, debería ser graduado 6 en la columna 1. Si los insertos de la hilera exterior permanecieran intactos pero su altura reducida a la mitad debido al desgaste, la graduación apropiada para la columna 2 sería 4. 3. Columna 3 (D-Característica principal del desgaste Estructura cortadora): se utiliza un código de dos letras para indicar la característica principal del desgaste de la estructura cortadora. En la tabla 1 aparece un listado de códigos de dos letras para las características de desgaste a ser utilizados en esta columna: TABLA 1 – características del desgaste * BC — Cono Roto BF — Falla en el enlace BT — Diente/cortador roto BU — Trépano embolado * CC — Cono fisurado * CD — Cono arrastrado CI — Interferencia de conos CR — Coroneado CT — Dientes astillados ER — Erosión FC — Crestas achatadasr HC — Fisuras x calentamiento JD — Daño por chatarra * LC — Cono perdido LN — Boquilla perdida LT — Dientes perdidos OC — Desgaste excéntrico PB — Trépano comprimido PN — Boquillas o canales tapados RG— Calibre redondeado RO — Anilladot SD — Daño en el extremo de la pata SS — Autoafilado TR — Sobre huella WO— Lavado WT— Diente/cortador desgastado NO — Sin desgaste * Indicar N° ó Nos de cono/s en la columna 4. 3 4. Columna 4 (L-Ubicación): Se utiliza un código de una letra o un número para indicar la ubicación en la cara del trépano en donde ocurre la característica principal del desgaste. En la tabla 2 aparece un listado de códigos a utilizar para describir la ubicación en trépanos a rodillos. MEASURED DISTANCE AMOUNT OUT OF GAUGE = MEASURED DISTANCE X 2/3 NOTA: “G” (hilera del calibre) reemplaza la “H” para esta versión TABLA N — M — G — A — 2 - UBICACION (Triconos) Hilera de la nariz Hilera intermedia Hilera del Calibre Todas las hileras N° Cono 1 2 3 “REGLA DE LOS DOS TERCIOS” La “Regla de los Dos Tercios” según se utiliza para triconos requiere que el anillo del calibre sea sacado de manera de contactar dos de los conos en sus puntos más salientes. Entonces la distancia entre el punto más saliente del cono #3 y el anillo del calibre se multiplica por 2/3’s y se redondea al 1/16” de pulgada más próximo para obtener la reducción del diámetro correcta. La ubicación se define de la siguiente manera: Calibre: Nariz: Intermedia: Todas: Estructuras cortadoras que tocan la pared del pozo Las estructuras cortadoras más centrales del trépano Estructuras cortadoras entre la nariz y el calibre Todas las hileras Los n° de los conos se identifican de la siguiente manera: N° 1: contiene los elementos cortadores centrales N° 2 y 3: siguen en sentido de las agujas del reloj al mirar las estructuras cortadoras con el trépano sobre el pin. 5. Columna 5 (B-Cojinetes/sellos): se utiliza un código de una letra o un número, según el cojinete, para indicar la condición del cojinete de los trépanos a rodillo. Para trépanos de cojinete no sellado, se utiliza una escala lineal de 0 a 8 para indicar la vida utilizada del cojinete. Un cero (0) indica cojinete sin desgaste (nuevo) y ocho (8) indica cojinete sin vida remanente (perdido o trabado). Para trépanos con cojinete sellado (journal o a rodillo) se utiliza un código de una letra para indicar la condición del sello. Una “E” indica sello efectivo, una “F” sello fallado y una “N” indica “No es posible graduar”, este último código fue agregado para permitir reportar cuando la condición del sello/cojinete no puede ser determinada. 6. Columna 6 (G-Calibre): se utiliza para reportar sobre el calibre del trépano. La letra “I” indica que no hubo reducción de calibre. Si el trépano tiene una reducción en el calibre se debe registrar en 1/16” de pulgada. La “Regla de los dos tercios” es aplicable para trépanos triconos. 4 7. La columna 7(O-otras características del desgaste) se utiliza para reportar cualquier otra característica de desgaste del trépano, en adición al desgaste de la estructura cortadora descrito en la columna 3 (D). Notar que esta columna no es exclusiva para características de desgaste de estructuras cortadoras. Se utilizan para esta columna los códigos de dos letras listados en la Tabla 1. 8. La columna 8 (R-Razón de salida) se utiliza para reportar la causa por la cual el trépano fue sacado. En la Tabla 3 aparece un listado con códigos de dos ó tres letras que se utilizan en esta columna. TABLA 3 BHA — CM — CP — DMF — DP — DSF — DST — DTF — FM — HP — HR — LIH — LOG — PP — PR — RIG — TD — TQ — TW — WC — - RAZON DE SALIDA O FINALIZACION DE CARRERA Cambio de ensamble de fondo Tratamiento fluido Coroneado Falla de Motor de Fondo Barra tapada Falla de barras Ensayo de formación Falla de herramientas de fondo Cambio de formación Problema de diámetro Horas Dejado en el pozo Perfilaje Presión de la bomba Penetración Menor Reparación del Equipo Profundidad final/Profundidad de entubamiento Torque Barra torcida Condiciones climáticas A continuación se describen las características de desgaste más comunes de triconos CONO ROTO (BC) La rotura del cono en esta foto fue causada por el sulfuro de hidrógeno. Un cono también se puede romper cuando el trépano golpea contra un borde ó filón durante un viaje o conexión, o cuando hay interferencia de conos a causa de una falla en el cojinete. Notar las roturas axiales chatas en este trépano en particular. La rotura circunferencial es el deterioro de la taza/cono. Generalmente el “BC” en Cono N°1 y Cono N°2 se debe a la chatarra que deja el Cono N°3 en el fondo. Las crestas de los insertos dañados indican que el daño fue causado por los insertos impactando en el cono durante la perforación. CONO ROTO (BC) DIENTES ROTOS (BT) Esta fotografía es un ejemplo de rotura múltiple de los dientes. Los bordes filosos de las marcas de los golpes en la carcaza del cono indican que este astillado o rotura ocurrió casi al finalizar la carrera del trépano. Notar además que los insertos de la hilera exterior y los de la nariz permanecen en la mejor condición. En algunas formaciones, los dientes rotos, como los dientes astillados, pueden ser una característica normal de desgaste para trépanos de insertos y no necesariamente indican problemas de aplicación o prácticas operativas. Los dientes rotos, sin embargo, no se consideran una característica normal de desgaste para trépanos de dientes de acero. En este caso, pueden indicar aplicación no apropiada o prácticas operativas erróneas. En los trépanos de insertos ocurre este desgaste cuando la resistividad compresiva de la roca excede a la resistividad compresiva de la estructura cortadora. Sin embargo, si la carrera fue de muy corta duración, los dientes rotos pueden indicar exceso de peso y/o rpm, aplicación incorrecta y/o la necesidad de un amortiguador. El exceso de peso para una determinada aplicación es evidente cuando los dientes rotos predominan en las hileras interiores e intermedias. El exceso de rpm, cuando la rotura de los dientes predomina en la hilera del calibre. Los dientes también pueden dañarse cuando el trépano se corre en chatarra, golpea con alguna saliente o choca repentinamente contra el fondo, o el trépano ha sido introducido incorrectamente, lo cual se indica por un cambio importante en la forma del fondo del pozo. Perforar una formación demasiado dura para el tipo de trépano utilizado también puede provocar rotura de los dientes. DIENTES ROTOS (BT) 5 TREPANO EMBOLADO (BU) CONO FISURADO (CC) TREPANO EMBOLADO (BU) Un trépano embolado muestra desgaste en los dientes. Esto es por la imposibilidad de rotar del cono o los conos debido a restos de formación estacionada entre los conos. Puede considerarse, erróneamente, que se bloqueó el cojinete. Luego de limpiar las estructuras cortadoras de este trépano particular, se descubrió que los cojinetes estaban en buenas condiciones, caso típico de trépanos embolados. El embolamiento puede ocurrir por inadecuada limpieza hidráulica del pozo, cuando el trépano es forzado entre los cortes de formación sin estar la bomba en funcionamiento, o al atravesar una formación pegajosa. CONO FISURADO (CC) La fotografía muestra un cono fisurado circunferencialmente. La fisura fue causada por desgaste de la carcaza del cono, lo que redujo el grosor de la carcaza del cono sobre el canal de retención del cono. El calor generado por el desgaste de formación durante la carrera fuera de centro es el causante de esta fisura en particular. Desde un punto de vista operacional, un cono puede fisurarse cuando se deja chatarra en el fondo del pozo, el trépano golpea contra alguna dureza saliente o contra el fondo, o se cae la barra. Los conos también pueden fisurarse por el efecto del sulfuro de hidrógeno, erosión de la carcaza del cono o sobrecalentamiento. CONO ARRASTRADO (CD) Esta característica indica que uno o más conos no rotaron durante parte de la carrera del trépano. Esto se demuestra por uno o más puntos de desgaste plano. Generalmente un cono arrastrado es causa de falla del cojinete en uno o más conos, almacenamiento de desechos entre los conos, un trépano comprimido que causa interferencia de conos o trépano embolado. CONO ARRASTRADO (CD) INTERFERENCIA DE CONOS (CI) Observar que el desgaste “BT, M3” es irregular, indicando que la carcaza y los insertos del Cono N° 1 impactaron en otro. El “WT,M1” es un buen ejemplo del desgaste de insertos contra el material adyacente a la carcaza del cono, contrariamente al desgaste contra la formación. La interferencia de los conos, que puede llevar al acanalamiento del cono y dientes rotos, se malinterpreta como daño por formación. Los dientes rotos a causa de la interferencia de conos no son indicadores de mala selección de trépanos. Algunas causas por este desgaste son: trépanos comprimidos, ensanchamiento de un diámetro de menor calibre con excesivo peso sobre el trépano, o falla del cojinete en uno o más conos. INTERFERENCIA DE CONOS (CI) 6 CORONEADO (CR) Los cortadores centrales de este trépano fueron dañados por un perfil de roca dejada en el pozo por el trépano anterior. Esta es casi la única manera por la que un trépano puede sufrir coroneado. Un trépano generalmente se coronea cuando la parte de la nariz de uno o más conos se daña o cuando la abrasividad de la formación excede la resistencia al desgaste de los cortadores centrales. La mala introducción de un trépano luego de un cambio en el perfil del fondo del pozo también puede producir coroneado. Un trépano también se coronea cuando se pierden los cortadores debido a la erosión de la carcaza del cono, o cuando la chatarra dejada en el pozo daña los cortadores centrales. CORONEADO (CR) PERFIL DE FONDO DE POZO DE TREPANO CORONEADO/NO CORONEADO Esta fotografía compara el perfil del fondo de pozo entre un trépano coroneado y uno corrido con normalidad. La porción amarilla muestra el montículo de formación dejado en el fondo por un trépano corrido previamente que estaba coroneado. En roca de dureza N° 1 ó 2 y con apropiado cuidado, el montículo puede ser removido y se puede continuar perforando sin coronear el próximo trépano. En las rocas más duras Siete, Ocho o Nueve, se recomienda primero limpiar el centro y se pueden perforar 5-10 pies. Luego, lo más recomendable es hacer un viaje y examinar el trépano para determinar si es necesario realizar otra limpieza. PERFIL DE FONDO DE POZO DE TREPANO CORONEADO/NO CORONEADO DIENTES ASTILLADOS (CT) Esta fotografía muestra dos ejemplos de dientes astillados. Notar el inserto astillado en la parte superior de la hilera intermedia hacia la izquierda, adyacente a la hilera exterior, o calibre. Este inserto fue cortado por el impacto de algún elemento en el fondo del pozo. Los dos insertos hacia la derecha en la misma hilera tienen, cada uno, una sola fractura con un cresta en el centro y una más pequeña al costado. En trépanos de insertos, los dientes astillados se transforman generalmente en dientes rotos. Un diente se considera astillado si una parte substancial permanece sobre la carcaza del cono. Las posibles causas por astillamiento son la carga de impactos por corrida brusca y/o pequeña interferencia de conos. Generalmente, los dientes astillados no son indicativos de problemas en aplicaciones o parámetros operativos. DIENTES ASTILLADOS (CT) 7 EROSION (ER) CRESTAS ACHATADAS (FC) SELLO AFECTADO POR CALOR FISURAS POR CALENTAMIENTO (HC) EROSION (ER) La erosión que se puede observar en esta fotografía indica la presencia de cortes abrasivos en el lodo transportado a alta velocidad de derecha a izquierda. Al encontrar un inserto, el efecto remolino causa que los cortes remuevan la carcaza del cono en el lado derecho de los insertos. En trépanos de insertos, la pérdida del material que recubre la carcaza del cono puede provocar la pérdida de insertos, ya que el material de la carcaza del cono que soporta y sujeta es reducido. La erosión también puede indicar un problema relacionado a la hidráulica. Los cortes abrasivos pueden erosionar la carcaza del cono por hidráulica no adecuada. Por otro lado, un exceso hidráulico puede llevar a una erosión por la velocidad del fluido. Una formación abrasiva en contacto con la carcaza del cono entre los cortadores también puede causar erosión. Esto es causado generalmente por tracking, desgaste excéntrico o exceso de peso sobre el trépano. CRESTAS ACHATADAS (FC) Esta característica reduce la penetración hacia el final de la carrera y termina con varias carreras de trépanos de dientes. Como se ve en la foto, el desgaste de crestas achatadas es una reducción moderada en altura a lo largo de la cara entera de los cortadores y depende de varios factores, incluyendo la formación, recubrimiento de metal duro y parámetros operativos. Esta característica generalmente es causa de reducción de peso e incremento del rpm para controlar desviación. SELLO AFECTADO POR CALOR Un cojinete puede fallar por un sello afectado por calor (se registra como SF). La degradación térmica de un sello es una reacción de tiempo y temperatura y puede ser causada por temperatura moderada durante carreras largas o por temperaturas elevadas durante carreras cortas. El daño al trépano que se observa en la foto fue causado cuando, luego de realizar una conexión, se retomó la perforación sin poner la bomba en funcionamiento. FISURAS POR CALENTAMIENTO (HC) Las fisuras por calentamiento ocurren cuando un cortador se sobrecalienta al ser arrastrado en la formación y es luego enfriado por el fluido tras varios ciclos. Además, las fisuras por calentamiento también pueden aparecer cuando se ensancha un diámetro apenas fuera de calibre con alto rpm. En este caso particular, el desgaste se produjo al ensanchar con motor, considerada una práctica de perforación no adecuada. Observar en la foto que una pata del trépano fue removida para examinar. 8 DAÑO POR CHATARRA (JD) Se puede determinar por marcas en cualquier parte del trépano. La ranura profunda en el extremo de la pata de este trépano puede haber sido causada por chatarra del mismo trépano. La gran erosión de la carcaza del cono alrededor de los insertos de la hilera exterior explica la causa por la que se puede haber caído un inserto entero. Notar las rasgaduras circunferenciales que provienen de daño por formación. A veces es necesario sacar la chatarra del pozo antes de continuar. La chatarra proviene principalmente de: material que cae en el pozo desde la superficie, chatarra proveniente de la barra, como los pins de los ensanchadores, aletas estabilizadoras, etc., chatarra de un trépano corrido anteriormente, y chatarra del mismo trépano que se corre. DAÑO POR CHATARRA (JD) CONO PERDIDA (LC) Los conos pueden perderse en diversas formas. Con algunas excepciones, el cono perdido deberá ser sacado del pozo antes de continuar la perforación. Los conos pueden perderse cuando el trépano golpea un trozo duro de formación o el fondo del pozo durante el viaje o conexión. Una barra caída, falla del cojinete o también el sulfuro de hidrógeno pueden causar la pérdida de un cono. CONO PERDIDO (LC) BOQUILLA PERDIDA (LN) Esta es otra característica importante que puede ayudar a explicar la carrera de un trépano. Una pérdida de boquilla causa pérdida de presión por lo cual se debe sacar el trépano del pozo. Una boquilla perdida también es una fuente de chatarra en el pozo. Algunas causas de esta característica son: instalación incorrecta, boquilla o diseño de boquilla no adecuado, o daño mecánico o por erosión en la boquilla o en el sistema de retención de la boquilla. En el trépano que vemos en la foto, la acción lavadora muestra una boquilla sin un buen O-ring. Luego se determinó que la falta de sellado fue provocada por la instalación de una boquilla de otro fabricante en un trépano de Hughes. Esto significa que el O-ring de Hughes no fue correctamente sellado con la boquilla incompatible. BOQUILLA PERDIDA (LN) 9 DIENTES PERDIDOS (LT) DESGASTE EXCENTRICO (OC) TREPANO COMPRIMIDO (PB) DIENTES PERDIDOS (LT) La hilera media del cono N° 1 es un buen ejemplo de fractura de cono corriendo circunferencialmente desde la parte inferior del agujero del inserto hasta la parte inferior del agujero del inserto adyacente. Esto afloja el soporte del cono en el inserto y causa la pérdida de algunos insertos. Es importante observar que se ha perdido el inserto de la nariz del cono N° 1 uno por la erosión de la carcaza del cono. En trépanos de insertos, esta característica provoca la pérdida de insertos enteros dejados en el pozo, causando potencial daño por chatarra. A veces, la pérdida de dientes es seguida por insertos rotados. Además, los dientes pueden perderse por fisuras que aflojan el soporte de los insertos y por fisuras provocadas por sulfuro de hidrógeno. DESGASTE EXCENTRICO (OC) Esto ocurre cuando el centro geométrico del diente y el centro geométrico del pozo no coinciden. El resultado es un agujero sobredimensionado. Este desgaste se identifica ya sea por desgaste en la carcaza de los conos entre las hileras de cortadores, mayor desgaste del calibre en uno de los conos, o penetración menor a la esperada. El desgaste excéntrico puede reducir la penetración incluso más que un trépano en sobrehuella. En este caso particular, el cono de la derecha cortaba un pozo sobredimensionado, mientras que el cono de la izquierda casi no tenía contacto con la pared del pozo. Como el desgaste se encuentra entre las hileras de insertos, se puede decir que el trépano estuvo perforando un agujero sobredimensionado. Las causas de este desgaste son: cambio en la formación de quebradiza a plástica, mala estabilización en pozo desviado, peso inadecuado para la formación, tipo de trépano incorrecto y presión hidrostática que excede significativamente a la presión en la formación. Se puede eliminar el desgaste excéntrico cambiando el tipo de trépano y por consiguiente, el perfil del fondo de pozo. TREPANO COMPRIMIDO (PB) Los trépanos se comprimen cuando se fuerzan mecánicamente a un calibre menor. El trépano de la foto, por ejemplo, fue forzado a un BOP menor. Notar los insertos rotos de la hilera exterior. La cavidad de los insertos rotos es circunferencial, mientras que normalmente la cavidad en la rotura de insertos es perpendicular a la fuerza que causa la fractura. Varios de los insertos rotos de la hilera exterior tienen crestas circunferenciales, indicando que el BOP de menor tamaño causó la rotura de insertos. Otras causas por este desgaste son: forzar el trépano en un agujero no calibrado, forzar un tricono a una sección perforada por un trépano de cortadores fijos, forzar el trépano por una cañería que no se ajusta al diámetro del mismo o comprimir el trépano en el plato de ajuste. Los trépanos comprimidos pueden llevar a rotura o astillado de dientes, interferencia de conos, conos arrastrados y otras condiciones de desgaste de las estructuras cortadoras. 10 BOQUILLA TAPADA (PN) Si bien esta condición no describe la estructura cortadora, puede ser útil al brindar información sobre la carrera del trépano. Una boquilla tapada puede reducir la hidráulica o forzar el viaje fuera del pozo debido a presión excesiva de la bomba. Llenar el trépano por completo (jamming the bit into fill) con la bomba apagada puede tapar una boquilla. También se puede producir el tapado cuando, durante una conexión, el material sólido ascendiendo a través de la barra y del trépano se deposita en una boquilla cuando finaliza la circulación. A la inversa, cuando se bombea material sólido hacia abajo por la barra, también se puede depositar en una boquilla. CALIBRE REDONDEADO (RG) Esta condición describe un trépano que ha experimentado desgaste del calibre en forma redondeada, pero aún no presenta el desgaste normal del calibre. Los insertos de la hilera exterior pueden estar un poco por debajo del calibre pero las contracaras de los conos permanecen en diámetro nominal. En este caso, la falta de desgaste en el extremo de la pata y en el recubrimiento de metal duro, junto con los biseles restantes en los insertos del calibre sugieren que aún perforaba el diámetro nominal del pozo. El calibre de un trépano puede resultar redondeado al atravesar una formación abrasiva con excesivo rpm o al ensanchar un pozo fuera de calibre. BOQUILLA TAPADA (PN) CALIBRE REDONDEADO (RG) DAÑO EN EL EXTREMO DE LA PATA (SD) El daño en el extremo de la pata puede ser diferente al daño por chatarra y no se lo considera característica de desgaste de la estructura cortadora. El daño en el extremo de la pata puede llevar a la falla de los sellos. Algunas de las causas por este tipo de desgaste son: chatarra dejada en el pozo, ensanchamiento de un pozo bajo calibre en formaciones falladas, o un trépano comprimido que hace que el extremo de la pata sea la parte más saliente del trépano. DAÑO EN EL EXTREMO DE LA PATA (SD) DESGASTE AUTOAFILADO (SS) Como el autoafilado ayuda a mantener una buena penetración a lo largo de la carrera, esta característica de desgaste indica generalmente selección apropiada del trépano y parámetros de perforación. Tanto los trépanos de insertos como los de dientes pueden desgastarse en forma autoafilada. Como se muestra en la foto, los cortadores se desgastan de manera tal que conservan algún borde filoso. DESGASTE AUTOAFILADO (SS) 11 TRACKING O SOBREHUELLA (TR) LAVADO DE SOLDADURA (WO TRACKING (TR) O SOBREHUELLA Como se observa en la foto, el arrastre de las hileras del medio ha rotado los conos a velocidad inadecuada. El desgaste achatado en las hileras exteriores e interiores también indica velocidad inadecuada. Otro indicador de tracking es el desgaste en forma cónica entre los dientes filosos en una única hilera. Un trépano en sobrehuella, perforará el diámetro nominal del pozo con todos los conos alcanzando el calibre. El tracking ocurre cuando los dientes encajan como engranajes en el fondo del pozo. El desgaste de los cortadores en una sobrehuella se producirá en el lado dominante y el lado arrastrado. El desgaste de la carcaza del cono será entre los cortadores de una hilera. A veces se puede prevenir el tracking utilizando un trépano para formaciones más suaves, o reduciendo si fuera posible, la presión hidrostática. El tracking puede ser causado por cambios en la formación de quebradiza a plástica, o cuando la presión hidrostática excede significativamente a la presión de la formación. LAVADO DE SOLDADURA (WO) El lavado puede ocurrir en cualquier momento de la carrera de un trépano. Si la soldadura del trépano es porosa, o no está cerrada, el trépano comenzará a lavarse en cuanto comienza la circulación. Generalmente, las soldaduras están cerradas, pero se agrietarán durante la corrida por el impacto con el fondo del pozo o con extremos salientes en las conexiones. Cuando se produce una fisura y el fluido la atraviesa, se establece rápidamente el lavado. El lavado de soldadura causado por armonías de la barra ocurre luego de que el trépano permanezca en el pozo el tiempo suficiente como para indicar que la soldadura fue sellada durante el ensamble del trépano. Luego de instalar triadas durante el ensamble de un trépano Hughes, la frecuencia de lavado de soldaduras a causa de armonías de la barra se redujo significativamente. SELLO DESGASTADO (REGISTRADO SF) Bajo la columna Sellos/Cojinetes, una causa posible de falla de cojinete es un sello desgastado. En esta foto, el sello está desgastado en el diámetro interno del lado del fluido. Este desgaste en particular fue causado por sólidos del fluido carcomiendo el material del sello. SELLO DESGASTADO (REGISTRADO COMO SF) 12 DIENTE DESGASTADO (WT) Esta es una característica de desgaste muy común tanto para trépanos de insertos como para trépanos de dientes. Cuando se anota Dientes desgastados en trépanos de insertos, es adecuado observar y anotar autoafilado (SS) o crestas achatadas (FC). DIENTE DESGASTADO (WT) Aplicando el Sistema de Graduación a Desgastes La mejor manera para comprender totalmente los beneficios inherentes al sistema de graduación de desgaste es ver su aplicación en trépanos triconos. A continuación, se podrá observar la graduación de desgaste de tres trépanos. Es importante recordar que en algunas instancias existirá más de un análisis correcto para cada trépano. Esto es posible si dos personas no coinciden en la característica principal de desgaste de las estructuras cortadoras o en cuál puede ser la otra característica de desgaste. GRADUACION DEL DESGASTE N°1 El 1er. trépano fue graduado: 7,1,BT,M,E,I,WT,PR. El trépano parece haberse desgastado al toparse contra una formación más dura a la adecuada para este tipo. Esto se indica por la gran proporción de dientes rotos en las hileras interiores y por que el trépano fue sacado por baja penetración. La penetración se redujo por la rotura de los dientes cuando el trépano se topó con la formación más dura. El peso excesivo en el trépano también pudo haber causado este tipo de desgaste. La aplicación era correcta si la carrera era de duración razonable, no hubo evidencia de “otra” característica de desgaste, los sellos estaban efectivos y el trépano se sacó en calibre. Sin embargo, si el trépano tuvo una carrera menor a la esperada, probablemente la aplicación no haya sido la corrcta. El trépano pudo haber sido demasiado blando para la formación, o puede haber sido corrido con peso excesivo. GRADUACION DEL DESGASTE N°1 (7, 1, BT, M, E, I, WT, PR) 13 GRADUACION DEL DESGASTE N°2 Este trépano fue graduado: 5,8,WT,A,3,2,FC,HRS. GRADUACION DEL DESGASTE N° 2 (5, 8, WT, A, 3, 2, FC, HRS) Este desgaste indica selección apropiada del trépano y aplicación. No hay una gran diferencia entre el desgaste de los insertos interiores y exteriores, lo cual indica peso y rpm adecuados. WT (dientes desgastados) es una característica de desgaste común en trépanos de insertos de carburo de tungsteno para formaciones duras, contrariamente a los dientes astillados o rotos, que indican excesivo peso y rpm. Cuando fue sacado, el trépano seguía perforando bien por que se anota Horas en la columna de “Razón de Salida”. Sin embargo, el trépano estaba apenas fuera de calibre (2/16”) en este punto y podría haber perdido más calibre si se hubiera dejado en el pozo. Esto refuerza la decisión de sacar el trépano por horas de rotación. Una condición del cojinete “3” en los cojinetes de aire sugiere que aún queda vida del cojinete. Como no había trépanos más duros disponibles, y el desgaste indica que un trépano más blando no hubiese sido adecuado, esta parece haber sido la aplicación correcta para el trépano. GRADUADION DEL DESGASTE N°3 El tercer trépano fue graduado: 0,0,NO,A,E,I,LN,PP Como no hay indicios de desgaste de estructuras cortadoras, el 0,0,NO,A se utiliza para describir la estructura cortadora. Si este trépano hubiera sido corrido durante mucho tiempo antes de perder una boquilla, este análisis hubiera indicado que era necesario un trépano más blando, posiblemente un trépano de dientes de acero, para este tramo. Si la carrera fue muy corta, es probable que la boquilla no era la adecuada o estaba mal instalada. En este caso, no se puede determinar si la aplicación era la correcta o no. GRADUACION DEL DESGASTE N° 3 (0, 0, NO, A, E, I, LN, PP) 14 SISTEMA DE GRADUACION DE DESGASTE DE IADC ESTRUCTURA CORTADORA Interior Exterior Caract. Desgaste Ubicación I O D L Cojinetes /Sellos Calibre Otras Caract. de Desgaste Razón de Salida B G O R I – ESTRUCTURA CORTADORA INTERIOR (Hileras interiores) L — UBICACION Triconos N— M— G— A— O – ESTRUCTURA CORTADORA EXTERIOR (Hilera del Calibre) En las columnas 1 y 2 se emplea una escala lineal de 0 a 8 para describir la condición de la estructura cortadora de la siguiente manera: TREPANOS DE DIENTES DE ACERO Medida de altura perdida del diente x desgaste o daño. 0 — EL DIENTE NO PERDIÓ ALTURA 8 — EL DIENTE PERDIÓ TODA SU ALTURA Cortadores Fijos Hilera de nariz # Cono Hilera intermedia 1 Hilera del Calibre 2 Todas las hileras 3 C— N— T — S— G— A— Cono Naríz Taper Hombro Calibre Todas areas B — SELLOS/COJINETES COJINETES NO SELLADOS: Escala lineal estimando la vida utilizada del cojinete ( 0 - Vida no utilizada, 8 - Toda la vida utilizada) TREPANOS DE INSERTOS Medida combinada de reducción de estructura cortadora debido a pérdida, desgaste y/o rotura del inserto/diente. 0 — SIN PERDIDADE ESTRUCTURA CORTADORA 8 — PERDIDA TOTALDE ESTRUCTURA CORTADORA. COJINETES SELLADOS: E — Sellos Efectivos F — Sellos Fallados N — Imposible de Graduar X — Trépano de Cortadores Fijos TREPANOS DE CORTADORES FIJOS Medida de estructura cortadora perdida, desgastada o rota 0 — SIN PERDIDA, DESGASTE Y/O DAÑO DE ESTRUCTURACORTADORA 8 — TODALA ESTRUCTURACORTADORA PERDIDA, DESGASTADAY/O DAÑADA. G — CALIBRE 1 — 1/16 — 2/16 — 3/16 — En calibre 1/16” fuera de calibre 2/16” fuera de calibre 3/16” fuera de calibre D — CARACTERISTICA DE DESGASTE *BC — Cono Roto BF — Falla en el enlace BT — Diente/cortador roto BU — Trépano embolado *CC — Cono fisurado *CD — Cono arrastrado CI — Interferencia conos CR — Coroneado CT — Dientes astillados ER — Erosión FC — Crestas achatadas HC — Fisuras x calentamiento JD — Daño por chatarra *LC — Cono perdido LN — Boquilla perdida LT —Dientes perdidos OC—Desgaste excéntrico PB —Trépano comprimido PN —Boquillas/canales tapados RG—Calibre redondeado RO— Anillado SD —Daño en extremo de la pata SS— Autoafilado TR —Sobre huella WO—Lavado WT—Diente/cortador desgastado NO—Sin desgaste O — OTRA CARACTERISTICA DE DESGASTE (Ver columna 3) R — RAZON DE SALIDA O FIN DE CARRERA BHA—Cambio de ensamble LIH —Dejado en el pozo de fondo LOG— Perfilaje CM — Tratamiento fluido PP —Presión de la bomba CP — Coroneado RIG —Reparación DMF—Falla de motor de fondo del Equipo DP — Barra tapada TD —Profundidad final/ DSF— Falla de barras Profundidad de DST— Ensayo de formación entubamiento DTF— Falla de herramientas TQ — Torque de fondo TW —Barra torcida FM — Cambio de formación WC — Condiciones HP — Problema de diámetr climáticas HR — Horas * Indicar N° ó Nos de cono/s en la columna 4. 15 ©1999 Hughes Christensen Company. The emblems , and Hughes, Christensen, Tricone and MAX are registered trademarks of Hughes Christensen Company. Endura, GT and High Flow are trademarks of Hughes Christensen Company. Printed in U.S.A. OP / 500 / 8-99