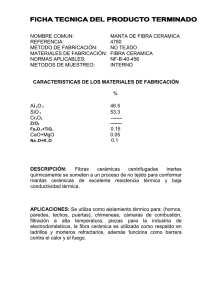

7. Cerámicas, fibras y materiales compuestos 7.1. Cerámicas 7.1.1. Algunas estructuras cerámicas 7.1.2. Métodos de fabricación 7.1.3. Aplicaciones de las cerámicas 7.2. Fibras 7.2.1. Tipos de Fibras 7.2.2. Métodos de Fabricación 7.2.2. Celulosa. Caracterización estructural 7.2.3. Propiedades mecánicas de las fibras. 7.3. Materiales compuestos 7.3.1. Matrices 7.3.2. Refuerzos 7.3.3. Espumas o materiales celulares Cerámicas Los materiales cerámicos constituyen un amplio conjunto de compuestos cuya característica fundamental es estar formados por la unión de elementos atómicos (metales, no metales) mediante enlaces de carácter predominantemente iónico o covalente, es decir, uniones interatómicas fuertes y estables. Nos centraremos en los materiales con enlace iónico Hasta hace aproximadamente 40 años, los materiales más importantes de esta clase eran las denominadas cerámicas tradicionales, compuestos en los que la materia prima es la arcilla; los productos considerados dentro de esta familia son la porcelana fina, porcelana para aislantes eléctricos, ladrillos, tejas, baldosas y también vidrios y cerámicas refractarias En los años 60-70 surge una nueva generación, las cerámicas avanzadas. Desde un punto de vista químico se trata de óxidos, carburos o nitruros, de gran pureza química, constituidos con diferentes elementos, tales como Al, Si o B. Estas nuevas cerámicas poseen unas propiedades físicas muy interesantes que conducen a aplicaciones en las que se requieren especificaciones muy exigentes. Abrasivos, motores, blindajes, materiales superconductores ESTRUCTURA Son materiales cristalinos en su mayor parte (salvo los vidrios que se consideran cerámicos) por tanto son válidos todos los conceptos estudiados en los temas 2 y 3. Existe la red y la base estructural Además se debe considerar la presencia de defectos como claves en las propiedades (defectos puntuales, dislocaciones, límites de grano, defectos volumétricos (porosidad), etc) PROPIEDADES GENERALES (debidas a su fuertes enlaces inter-atómicos) Alta dureza y rigidez (elevado módulo de Young), Aislantes térmicos y eléctricos Poseen una importante inercia química frente ambientes hostiles (elevada durabilidad) Altos puntos de fusión. Relativamente resistentes a las acciones de compresión. Pequeño contenido en dislocaciones dificulta su deformación plástica, de manera que las Cerámicas son muy frágiles y tienen un débil comportamiento frente a los esfuerzos de tracción o impacto (se rompen fácilmente). Algunas estructuras cerámicas (compuestos iónicos): Condicionadas por: 1) Neutralidad de carga eléctrica. Por ejemplo, en el fluoruro de calcio, cada ion de calcio tiene una carga de +2 (Ca2+) mientras que cada ion de flúor tiene asociada una sola carga negativa (F- ) Por consiguiente, el número de iones F- debe ser el doble del de iones Ca2+, lo cual se refleja en la fórmula química CaF2. 2) Cociente entre los radios del catión y del anión: La segunda característica se refiere al tamaño de los radios iónicos de los cationes y aniones, rC y rA, respectivamente. Puesto que los elementos metálicos ceden electrones al ser ionizados, los cationes son generalmente de menor tamaño que los aniones, por tanto el cociente rC/rA es menor que la unidad estable estable no estable Disposiciones estables y no estables en función del contacto entre cationes y aniones: Catión prefiere tener a su alrededor tantos aniones vecinos como sea posible, para minimizar las repulsiones electrostáticas. Los aniones también desean un número máximo de cationes como vecinos más próximos. Así, las estructuras estables de los materiales cerámicos se forman cuando los aniones que rodean un catión están todos en contacto con él, tal como se ilustra en la figura número de coordinación 2 cociente entre los radios del catión y del anión geometría de coordinación < 0.155 3 0.155 – 0.225 4 0.225 – 0.414 6 0.414 – 0.732 8 0.732 – 1.0 Valores de rC/rA para lo cuales se establece el contacto entre cationes y aniones, en función del número de coordinación. Por tanto el cociente rC/rA es clave en la estructura final del compuesto nombre de la estructura fórmula química red de Bravais números de coordinación catión ejemplos anión cloruro sódico AX f.c.c. 6 6 NaCl, MgO, FeO cloruro de cesio AX c.s. 8 8 CsCl blenda AX f.c.c. 4 4 ZnS, SiC fluorita AX2 c.s. 8 4 CaF2, ZrO2 perovsquita ABX3 f.c.c. 12(A) 6(B) 6 BaTiO3, SrZrO3 espinela AB2X4 f.c.c. 4(A) 6(B) 4 MgAl2O4, FeAl2O4 Algunas estructuras iónicas típicas de los materiales cerámicos, redes de Bravais, números de coordinación y algunos ejemplos Estructura ideal de la perovsquita A B X perovsquita Ca Ti O YBaCuO Ba,Y Cu O Este tipo de ordenamiento es punto de partida de compuestos no estequiométricos con propiedades superconductoras hasta altas temperaturas críticas (YBa2Cu3O7-x). De la misma manera que en metales, aislantes y semiconductores, en los materiales cerámicos también existen algunas imperfecciones cristalinas, en especial defectos puntuales. En estos citados superconductores la existencia de vacantes de oxígeno y la especial disposición de los iones cobre les confiere unas propiedades especiales, a temperaturas superiores a los 100K, que se traducen en tener una resistividad eléctrica prácticamente nula Nobel Nobel La superconductividad fue descubierta por Kammerling Ones en 1911. fue un descubrimiento no esperado Nobel A día de hoy no existe aún una teoría aceptada universalmente que explique el fenómeno de la supercondutividad de alta temperatura crítica Un gran descubrimiento fueron los superconductores de alta Tc: Aplicaciones reales de la superconductividad Los superconductores de alta temperatura crítica son cerámicos (no son metales) Levitación Magnética Otra de las características que define a un supercondutor es que el campo magnético inducido por un campo magnético externo débil es cero en su interior cuando éste es enfriado por debajo de su temperatura de transición superconductora. Este efecto es llamado Meissner-Ochsenfel y es el que permite que los imanes leviten sobre un superconductor (diamagnético perfecto). En la levitación magnética se utiliza nitrógeno líquido en ebullición, que mantiene al superconductor en un estado de resistencia nula, al aproximar su temperatura al cero absoluto. Cuando el imán desciende hacia el superconductor, induce una corriente eléctrica, que a su vez crea un campo magnético opuesto al del imán. Como el superconductor no tiene resistencia eléctrica, la corriente inducida sigue fluyendo y mantiene el imán suspendido indefinidamente Ejemplo de imán levitando sobre un superconductor a temperaturas por debajo de la críitica. Tren de levitación Magnética La ausencia de contacto físico entre el carril y el tren hace que la única fricción sea la del aire, por lo que se pueden conseguir muy altas velocidades con un consumo de energía razonable, el 40% del consumo normal para un vehículo, y a un bajo nivel de ruido. La línea que une Shanghai con su aeropuerto tarda 7 minutos y 20 segundos en recorrer los 30 kilómetros a una velocidad máxima de 431 km/h y una media de 250 km/h. En Alemania se lleva a cabo la construcción del Transrapid, un maglev que unirá las ciudades de Berlín y Hamburgo, con una velocidad máxima de 500 km/h. a b coordinación tetraédrica Fe 2+ Fe 3+ O 2- coordinación octaédrica Estructura tipo espinela: a) espinela normal, b) espinela inversa Espinelas: su estructura base es la del aluminato de magnesio (MgAl2O4), cuya arquitectura atómica aparece en la figura. Entre los compuestos químicos derivados de esta configuración citar el óxido ferroso-férrico o magnetita (FeO.Fe2O3) con estructura de espinela inversa. Este oxido doble es el producto de partida para la fabricación de las denominadas ferritas. Se aplican en materiales magnéticos duros (imanes permanentes, electroimanes) o blandos (núcleos de alternadores, antenas, transformadores, etc.). Métodos de fabricación de las cerámicas Cerámicas avanzadas: Se parte de polvo cerámico El método de preparación de un material cerámico es complejo ; esto se debe a sus particulares características: temperatura de fusión elevada, dureza y fragilidad. En otros términos, son compuestos difíciles de fundir, no son plásticos y se rompen fácilmente al ser golpeados. Todo ello limita las posibilidades de fabricación de piezas a un casí un único procedimiento; la sinteriación Fase 1: Mezcla de componentes: se suele usar un ligante Fase 2: Se compacta la mezcla usando prensado uniaxial o isostático (1000 bares). Temperaturas por debajo de la de fusión. a b Métodos de fabricación de las cerámicas: a) compresión uniaxial, b) compresión isostática Fase 3. Proceso de sinterización. Calentamiento por debajo de la temperatura de fusión a b c migración atómica cuellos La fuerza motriz para la sinterización es la reducción del área total de las superficies de las partículas por un efecto de tensión superficial: la energía superficial de la muestra inicial es superior a la energía correspondiente al estado sinterizado. Objetivo del procedimiento es reducir la porosidad y por tanto incrementar las propiedades mecánicas La reproducibilidad en las propiedades de piezas cerámicas no es tan buena como la que se consigue con otro tipo de materiales, lo que se debe en muchas ocasiones a la presencia de porosidad residual (defecto volumétrico) Acero Polietileno 1480ºC 11,5 110ºC 200 Elevados puntos de fusión, bajas expansiones térmicas. Acero 7,8 56000 psi 42000 psi 28x 106 psi 120 Polietileno 0,9 1820 psi 1680 psi 28000psi 5 Excelentes propiedades de rigidez y resistencia, muy baja resistencia al impacto Aplicaciones de las cerámicas Cerámicas tradicionales: composición básica tres elementos: la arcilla, la sílice y el feldespato. La arcilla está constituida principalmente por óxidos dobles hidratados del tipo Al2O3.SiO2.H2O. La sílice (SiO2) es un material que funde a temperaturas muy altas y suele otorgar las propiedades refractarias. Los feldespatos con formula K2O.Al2O3.6SiO2 son materiales que funden a bajas temperaturas y su papel es hacer de aglutinantes de los distintos constituyentes Sectores de aplicación: construcción de edificios, refractarios (compuestos cerámicas resistentes a altas temperaturas son empleados, por ejemplo en el revestimiento interno de los hornos de obtención del acero) y en decoración (porcelanas). Aplicaciones de las cerámicas Materiales cerámicos usados en dispositivos biomédicos En concreto, el uso de materiales cerámicos está particularmente indicado en odontología, en ortopedia y en medicina cardiovascular. Esto es debido a su inercia química en contacto con los fluidos biológicos, su alta resistencia a la compresión, su bajo coeficiente de fricción, su potencial biocompatibilidad y a veces, su bioactividad. Su mayor inconveniente es, una vez más, su fragilidad Material cerámico hidroxiapatito carbonos parcialmente cristalinos Aplicaciones sustitución de hueso y dentina válvulas cardiacas, ligamentos, implantes dentales zirconita materiales dentales y ortopedia vidrios bioactivos ortopedia alúmina prótesis de cadera, componentes dentales Cerámicas Avanzadas para motores de combustión (Si3N4; SiC; ZrO2) Mayores resistencias a altas temperaturas implican que es posible conseguir mayores rendimientos en la combustión Mejor resistencia mecánica a fricción. Mayor durabilidad. Menor corrosión. Baja densidad; implica menor peso pistones, coronas de pistón, alabes de turbinas, camisas MATERIAL DENSIDAD TM(K) E EXPANSIÓN CONDUCTIVIDAD TENACIDAD Combinación de materiales para cubrir todas las propiedades, materiales compuestos de matriz cerámica Fibras Se conoce con el nombre genérico de fibras a un amplio conjunto de materiales que tienen en común la característica de poseer un alto valor de la relación longitud/diámetro (l/d). Clasificación de las fibras Naturales, de origen vegetal o animal. Su procesado es de tipo físico (hilado, trenzado, etc.), de forma que durante su ejecución no se cambia la composición química de la fibra. Ejemplos de este tipo de materiales son el cáñamo, yute, algodón, lino, seda o lana, con aplicaciones en cuerdas y similares, industria textil, etc. Naturales modificadas, de origen vegetal o animal. El procesado es de tipo químico, con el cual se consigue cambiar la composición y configuración, para así tener un nuevo compuesto procesable en forma de fibra. Un ejemplo es la celulosa regenerada (rayón, viscosa, etc.), con aplicaciones básicamente textiles. Artificiales, o simplemente fibras sintéticas, como las macromoléculas sintéticas. Ejemplos de este tipo son los poliésteres y las poliamidas, también con aplicaciones textiles. De alta resistencia. Macromoléculas sintéticas u otro tipo de cadenas que por su estructura química o procesado físico tienen resistencias mecánicas muy elevadas. Materiales típicos son la aramida, y las fibras de vidrio, carbono y boro, con aplicaciones como fibras resistentes (cuerdas, chalecos antibala, etc.) y refuerzos en materiales compuestos. Cerámicas. Cadenas inorgánicas resistentes a altas temperaturas. Ejemplos son las fibras de carburo y nitruro de silicio. Su uso se centra principalmente en refuerzos de materiales compuestos de idéntica naturaleza química. Fibras naturales: El ejemplo mas significativo son las fibras de algodón. Esta fibra, que aparece en los tallos y frutos de ciertas plantas, está constituida básicamente por la especie química denominada celulosa, la macromolécula orgánica natural más abundante sobre la Tierra. Se trata de un polímero cuyo monómero está formado por dos núcleos de glucosa, unidos entre sí por eliminación de una molécula de agua a b O CH2 OH CH 1 0. 3 Å CH OH CH CH OH CH O O CH2 OH OH CH O CH CH CH CH OH b = 1 0. 3 Å O a =8.35 Å c =7.9 Å a) Estructura de la celulosa (monómero) y b) uniones tridimensionales de las cadenas Estructura de tipo ortorrómbico La existencia de grupos OH permite formar enlaces tipo hidrogeno lo que favorece la resistencia de la fibra a b a) Diagrama de difracción de rayos X de una fibra de celulosa y b) diagrama de difracción de un hilo de aluminio estirado Fibras: A nivel molecular su característica fundamental es que existe una orientación molecular de las cadenas en la dirección de la fibra…….. Esto implica propiedades anisotrópicas, en el caso partícular de las propiedades mecánicas se tienen mejoras muy significativas en la dirección de la fibra. Esquema general del proceso de fabricación de fibras cámara de solidificación bobina alimentador hilera sección de estirado Representación esquemática del proceso de fabricación de fibras por hilado El material de partida, fundido o disuelto en un disolvente adecuado, se hace para por una hilera que le da la forma y se estira en la dirección de la fibra para dar lugar a la orientación, tras salir de la hilera se enfría para solidificarlo Fibras para aplicaciones textiles Requerimientos: Grandes deformaciones entracción y torsión sin romperse (dúctiles) Elevada resistencia a la abrasión Resistencia a la temperatura (para poder ser lavadas) Elevada estabilidad química (para el lavado, detergentes….) No inflamabes (hasta cierto punto) Consecuente estructura: (estas fibras tanto las naturales como las sintéticas (poliester o poliamidas (nylons)) son poliméricas, por tanto debemos hacer referencia a las características definidas en el tema cinco) Alto peso molecular, Elevada cristalinidad (estructuras moleculares poco ramificadas) Adecuadas Tg y Tm, para poder ser lavadas y que el procesado no se deba realizar a muy elevada temperatura. Enlaces laterales en las cadenas para mejorar las propiedades mecánicas Poliamidas o nylons -NH-(CH2)-CO-; los grupos NH y CO forman enlaces intercadenas como en la celulosa Relación entre parámetros de fabricación de la fibra y de sus propiedades finales Temperatura de fusión (Tm): Si es mayor de unos 300 ºC la fibra se procesa muy mal; por otra parte, si es menor de unos 200 ºC, aunque el procesado sería más barato, pueden aparecer problemas en el uso del producto acabado, por ejemplo durante el planchado de los tejidos fabricados con estas fibras, no sólo porque se llegue a la Tm, sino porque se supere la Tg y se deforme el material. Solubilidad: Mejor solubilidad significa un procesado más fácil, de forma que puestos a simplificar las cosas, lo ideal sería que el material fuese soluble en agua, que es un disolvente barato. Sin embargo, esto implicaría, por ejemplo, que se disolviese un traje cuando le cayese un poco de agua. También hay que evitar que sea soluble en tetracloruro de carbono o éteres, que son compuestos que se utilizan para limpieza en seco de trajes. Peso molecular: Cuanto mayores sean las macromoléculas, más resistentes resulta la fibra, pero también se procesa peor. En poliésteres se utilizan valores de peso molecular entre 10000 y 20000 u.m.a. Cristalinidad: Mejora la tenacidad, pero dificulta el procesado. Lo normal es que en el diseño y fabricación de la fibra se actúe de manera que se obtenga un producto que combine zonas cristalinas y amorfas. Rigidez de cadena: Si la macromolécula es rígida, además de simétrica, se empaqueta mejor y da fibras más resistentes, pero se procesa peor. Un ejemplo curioso es el Nilón, que es una poliamida alifática con una cadena muy simétrica y muy flexible; la fibra se procesa bien y es barata. En cambio, el Kevlar es también una poliamida, pero con residuos aromáticos en lugar de alifáticos; la cadena es simétrica pero rígida, y la fibra resulta muy resistente pero extraordinariamente cara por su dificultad de fabricación. Propiedades específicas de la fibras: Su interés en la fabricación de materiales compuestos Valores de la resistencia (R) , densidad (d) y resistencia específica (R/ρ) de algunas fibras sintéticas, comparándolas con los valores correspondientes en fibras metálicas Fibra resistencia a la rotura (107N/m2) densidad relativa (g/cm3) resistencia específica (R/ρ ρ) rayón 30 1.56 19 nilón 100 1.15 87 aluminio 17 2.7 8 acero 200 7.8 26 Las fibras (en la dirección de la fibra) tienen mayores resistencias específicas que metales y polímeros Distintas fibras y sus propiedades, comparadas con algunos otros materiales material densidad (g/cm3) módulo de Young (GPa) resistencia a la tracción (MPa) carbono 1.80 235 3599 boro 2.65 300 – 400 3000 - 3700 kevlar 1.45 130 3620 alúmina 3.95 500 2000 vidrio E 2.54 72 3450 vidrio S 2.48 84 4585 SiC 3.20 480 2300 FIBRAS OTROS MATERIALES aluminio 2.7 69 483 acero 7.8 200 1724 SiC 3.2 400 310 Estudio comparativo de las propiedades de las fibras usadas en materiales compuestos 2-3 euros/kg 65 euros/kg 38 euros/kg 60 euros/kg 100 euros/kg Fibras de vidrio: Usadas desde 1930, son las más usadas, bajo coste y fácil procesado (ver tema 4 para características generales del vidrio) Diámetros de las fibras de 7 a 12 micras Longitud: fibras cortas (mm) y largas (varios cm) Las hay de dos calidades vidrio E y S Se incorpora un aditivo que protege a la fibra y sirve de agente de acoplamiento Aplicaciones en aeronáutica Partes interiores del fuselaje a) Vidrio de sílice b) Vidrio de alumino silicato sodico (SiO2 Al2O3 y Na2O) Estructuras aviones deportivos Palas helicópteros Están muy presentes en automoción (multitud de piezas de plástico) y en la industria eólica, palas de aerogeneradores. Fibras de carbono El resultado son fibras de diámetros 7 -8 micras y con estructura tipo grafito en las láminas que las conforman, esto aporta al material excelentes propiedades en la dirección de la fibra Se parte de PAN, realizándose proceso de oxidación, carbonización y grafitización Aplicaciones: Aeronautica Bicicletas, palos de golf, raquetas Al ser la fibra anisotropica también puede serlo el material fabricada con ella, como se puede observar en los datos que siguen Fibras de Kevlar (1970) Dupont, Se fabrican a partir de poliaramida Fibras de polietileno (Spectra), (1980) Applied Chemical Company. Se fabrican a partir de polietilenos de ultra alto peso molecular. Fabricación de fibras de Kevlar Fibras de Kevlar, ordenamiento de las cadenas poliméricas, estructura de la fibra Aplicaciones: Protección balística, chalecos antibalas Industrias aeronáuticas y naval

Anuncio

Descargar

Anuncio

Añadir este documento a la recogida (s)

Puede agregar este documento a su colección de estudio (s)

Iniciar sesión Disponible sólo para usuarios autorizadosAñadir a este documento guardado

Puede agregar este documento a su lista guardada

Iniciar sesión Disponible sólo para usuarios autorizados