UNIVERSIDAD NACIONAL MAYOR DE SAN MARCOS Potencial

Anuncio

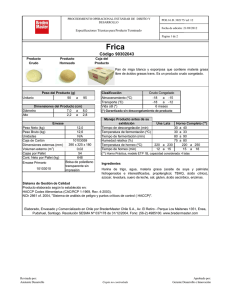

UNIVERSIDAD NACIONAL MAYOR DE SAN MARCOS FACULTAD DE QUÍMICA E INGENIERIA QUÍMICA E.A.P. DE..INGENIERIA QUÍMICA Potencial contaminación por cromo en el proceso de refinación del petróleo Capítulo1. Refinación del petróleo TRABAJO MONOGRÁFICO Para optar el Título Profesional de Ingeniero Químico AUTOR Higinio Jacinto Soto LIMA – PERÚ 2006 III. REFINACIÓN DEL PETROLEO 3.1. Fundamentos El origen de la palabra Petróleo proviene de dos palabras latinas: Petra (roca) y Oleum (aceite). Se ha establecido que el Petróleo Crudo es una mezcla compleja de compuestos llamados hidrocarburos dentro de los cuales pueden ser parafínicos, nafténicos, aromáticos y heterocíclicos, con propiedades físicas y químicas variadas (peso molecular, punto de ebullición, etc.), y cuya separación en una columna de destilación se basa en los rangos de ebullición de las fracciones de petróleo a separar. En las Refinerías se destila el crudo no para obtener componentes puros si no cortes que representan mezclas de hidrocarburos multicomponentes que poseen propiedades y características más uniformes dentro de un determinado rango de temperaturas de ebullición. Los hidrocarburos son denominados así porque están constituidos principalmente de Carbono e Hidrógeno, aunque también se encuentran pequeñas cantidades de Azufre, Oxígeno, Nitrógeno y los indeseables como trazas de metales pesados, dependiendo de su origen. Esos cortes son considerados como mezclas homogéneas de hidrocarburos, es decir que cada galón de producto de una corrida tiene el mismo rango de calidad y en general la calidad de un producto determinado está enmarcado dentro de un rango de calidad internacional. 3.1.1 Tipos de Petróleo Crudo Esta clasificación está basada en las relativas cantidades de ceras parafínica y asfalto presentes en el petróleo • Base parafínica • Base Mixta • Base Asfáltica 3.1.2 Series de Hidrocarburos Los compuestos de hidrocarburos que se encuentran en el petróleo pertenecen a varias series o familias de hidrocarburos entre los que mencionamos: • Parafinas. Son cadenas de carbono sin ramificaciones, son compuestos estables, pueden ser saturados ó insaturados. • Iso-parafinas. Son cadenas de carbono ramificadas, ejemplo: el isobutano, isopentano, etc. Compuestos que pueden tener la misma fórmula que la parafina normal, pero tienen distintas propiedades físicas. • Olefinas. Son cadenas de carbono con dobles enlaces insaturados. Su estructura insaturada contribuye a que sean compuestos menos estables y de mayor reactividad química. • Nafténicos (Parafinas cíclicas). Contienen cinco a seis átomos de carbono en un anillo. Los más comunes son el ciclopentano y el ciclohexano. Se encuentran en cantidades considerables en las gasolina y son valiosos por su estructura atómica para convertirse en hidrocarburos aromáticos con un octanaje de alrededor de 100. Esta gasolina constituye la carga de alimentación para un reformador catalítico. 14 • Aromáticos. Son compuestos complejos de anillos bencénicos, su producción y utilización han sido importante para el mejoramiento del octanaje en gasolinas tanto para aviación como para automóviles. 3.2 RECEPCION DE CRUDO Y DERIVADOS Las Refinerías por estrategia y dinamismo operativo se diseñan y construyen en áreas adyacentes a la playas para la recepción y cabotaje de crudo y productos derivados del petróleo, en el caso de la Refinería Conchan recibe crudo de diferentes yacimientos petrolíferos y productos de la Refinería de Talara para efectuar la preparación de los productos comerciales, el abastecimiento de Crudos y Productos derivados se realiza por vía marítima a través del Amarradero de Conchán. 3.2.1 Características Generales de un Amarradero Para Naves Mariana 3.2.1.1 Concepto y Descripción general de un Amarradero El Amarradero de Buque/Tanque (B/T) permite realizar operaciones de carga/descarga de combustibles por medio líneas submarinas para el caso de la Refinería Conchan se cuenta con dos línea submarinas: una tubería de 24" ¢ de diámetro para la recepción de Crudos y Gasóleo y Residuales (Productos negros) , y una tubería de 14" ¢ de diámetro para la recepción de gasolina, diesel, , kerosene etc (productos blancos) 3.2.1.2 Boyas Las boyas de navegación son marcas flotantes amarradas con un sistema de cadenas y un ancla (muerto) de 5 TM aproximadamente de fijación al lecho submarino(ver diagrama típico de un boya de amarre), colocadas así para guiar a los buques fuera y hacia el amarradero, previene peligros ocultos y los dirige a un amarre seguro. La posición de las boyas permite el ingreso de naves de gran calado Las características de buques que se recepcionan en la Refinería Conchan son los siguientes: Características B/T Eslora Manga Calado DWT TABLA 1 MEDIDAS 820 pies 55 pies 60 pies 80 000 TM OBSERVACIÓN Cargueros hasta 80 000 TM Tipo Panamax que carga 450 000 Bbls de crudo o Derivados del petróleo 3.2.1.3 Sistema de amarre compuesto de: • • • 2 boyarines de doble cono invertidos de localización de mangueras 2 trenes de mangueras submarinas 2 tuberías submarinas de 24” diámetro y 14 “ diámetro. 15 Boya de amarre Proa Babor (A-1). Ubicación: latitud 12º15’31”.266 Sur Longitud: 76º55’43”.185 Oeste • DIAGRAMA TIPICO DE UNA BOYA DE AMARRE Gancho Boya Pendura Rozad ero Tendido Ancla o muerto Fig. 2 Boya de Amarre Popa Centro (A-3) Ubicación: Latitud: 12º15’19”.145 Sur Longitud: 76º55’41”.740 Oeste. Consta de una boya cilíndrica de 4.4 mts. de diámetro y 2.44 mts. de altura total, con luz de balizaje, la cual está sembrada en el lecho marino, similar al diagrama típico. Boya de Amarre popa Babor (A-2) Ubicación: Latitud: 12º15’23”.742 Sur Longitud: 76º55’40”.231 Oeste. Boya de características mecánicas y constructivas similar a la anterior Boya de Amarre Popa Estribor (A-4) Ubicación: Latitud: 12º15’16”.607 Sur Longitud: 76º55’46”.767 Oeste. Boya de características mecánicas y constructivas similar a la anterior 16 Boyarín de Referencia Ubicación: Latitud: 12º15’23”752 Sur Longitud: 76º55’41”.417 Es un boyarín cilindro cónico de 4’2” de diámetro, con torreta triangular, de 4’2” de altura. Su finalidad es identificar la posición del amarradero a fin de ajustar las maniobras de amarre de forma eficiente. Boyarines de indicación de mangueras Son boyarines indicadores de ubicación de las mangueras submarinas, de 4 pies de diámetro y 4’3” de altura. En nuestro amarradero existen 2 boyarines de indicación de mangueras uno para el tren de mangas de productos blancos, y otro para el tren de mangas de productos negros. Están conectados a la brida final de la tubería submarina tal como se aprecia en la figura N° 2 adjunto.. DIAGRAMA TÍPICO CONEXIÓN DE BRIDAS DE LINEAS SUBMARINAS CON NAVE Conexión de Mangueras Línea de 18" Cuello de Ganso de 8" "Y" Fig. 3 Las mangueras (mangerotes) usadas en Refinería Conchán son de 150 psig y cumplen las normas internacionales OCIMF. Ubicación Boyarín línea de Blancos: Latitud: 12º15’24”.206 Sur Longitud: 76º55’43”.809 Oeste 17 Ubicación Boyarín Negros: Latitud: 12º15’24”.206 Sur Longitud: 76º55’42”.432 Oeste DIAGRAMA NAVE AMARRADA Posición relativa de Boyas y Líneas submarinas A-1 1. Troncal Químicos 2. Manga Químicos 3. Troncal Refinería 4. Manga Blancos 5. Manga Negros 4 3 5 1 2 A-2 A-3 L.Subm. A-4 Fig 4 18 3.3.0 COORDINACIONES PARA DESCARGA DE CRUDO Las maniobras de recepción y/o cabotaje de productos (crudo residuales productos blancos etc) se coordinan con el Buque tomando en consideración las necesidades operativas. Las alternativas pueden ser: Primera Alternativa: De acuerdo al plan de producción mensual se define la calidad del crudo a procesar, se debe considerar las cargas históricas y la oportunidad de tener mezclas homogeneas en un tanque. En virtud a lo anterior se puede coordinar con el responsable del buque-tanque (B/T) para establecer el plan de descarga, por ejemplo en la Refinería Conchan una mezcla clásica para la producción de asfaltos es tener un tanque con Crudo Loreto 75% y Base Asfáltica 25% , las ventajas operativas son: 1.- Lograr una mezcla homogénea. 2.- Utilizar el régimen de bombeo del B/T para descargar primero el producto de menor API, luego el mas ligero. Segunda alternativa: Recepcionar crudo en un solo tanque. Permite efectuar las mezclas según la calidad del producto a procesar, vía transferencia. 3.3.1 Control del contenido de agua y sedimentos ( BSW ) en el Crudo: Con el propósito de evitar una presurización súbita en el sistema o en la torre de destilación se efectúa un control riguroso al contenido de BSW durante las descargas. EL crudo que se procesa en la torre de destilación debe contener una cantidad de BSW del orden de 0.05% a 0.50% en volumen. 3.3.2Control del contenido de Sales (PTB, libras por mil barriles) El contenido de sales en el crudo debe ser menor a 20 libras/ mil barriles (PTB), para minimizar su efecto corrosivo en los sistemas de tope de las columnas. Un contenido de sales por encima de 20 PTB causa altos rates de corrosión en las unidades. El análisis de sales solo determinan la cantidad de cloruros debido a su alto porcentaje respecto de las demás sales tal como sal de cromo. La hidrólisis de las sales estadísticamente es el mas alto responsable de corrosión en las Refinerías, ya que al hidrolizarse a elevadas temperaturas generan ácido clorhídrico que son arrastrados por los vapores de la columna de fraccionamiento. Además del efecto de la corrosión, las sales tienen otros efectos indeseables como: • Disminuye la eficiencia operativa de los equipos de procesos, originado por los depósitos de sal en los intercambiadores de calor y horno, disminución del régimen de flujos, disminución de coeficiente de calor. • Contaminación de los productos residuales, donde las trazas de sales del crudo se concentran en las fracciones pesadas (residuales) y por consiguiente origina obturación de los quemadores en los equipos que usan residuales. • Efecto secundario en las especificaciones de algunas de las fracciones del petróleo. Una de las soluciones es la instalación de una desaladora diseñada en función del crudo que se procesa. 19 3.4.0 TIPOS DE CRUDO, COMO CARGA A LA UNIDAD DE DESTILACION ATMOSFÉRICA El diseño de una Refinería está orientada a la producción de gasolinas, destilados medios, o Residuales y Asfaltos. En el caso de la Refinería Conchan la producción está orientada a Residuales y asfaltos, en los cuadros siguientes nos dará una visión general de la operación o corrida Vs el tipo de crudo. Las mezclas de crudos o utilizando crudo reducido son estadísticas de las corridas óptimas Tabla 2. Procesamiento Crudos/Mezclas de Crudo Tipo de Crudo Crudo Liviano Crudo Boscan Crudo Boscan Crudo Ecuatoriano Crudo Loreto Lote 8 Crudo Loreto OXY Mezcla 75% OXY Con 25% Base Asf. Base Asfáltica Crudo Guafita API Unidades en Servicio 30-36 UDP con UDV ó UDP sola 12-15 Precalen. Y Unidad Despojadora. 12-15 Unidad de Vacío 25-28 UDP con UDV 23-25 UDP con UDP 20-21 UDP con UDV 18.8-19.6 UDP con UDV Operación Residual, RC-250 Residuales Asfaltos. Residuales, Asfaltos. Residuales, Asfalto RC Residuales, Asfalto RC Asfaltos 15 28.5-29 Asfaltos Residuales, Asfaltos UDV UDP con UDV Tabla 3. Estadísticas de Mezclas Optimas Para Producir Asfaltos Tipo de Crudo Crudo Ecuatoriano Crudo Loreto Lote 8 Crudo Loreto OXY Crudo Loreto Liviano Crudo Reducido Base Asfáltica Crudo Guafita 1 80 2 3 4 5 Nº de Mezcla 6 7 8 60 20 70 15 60 70 75 60 30 30 25 40 20 25 60 15 9 10 11 40 60 25 100 100 Los productos con estas mezclas logran la especificación en la prueba de ductilidad después de película fina. EL crudo OXY es excelente para preparar los Asfaltos líquidos de curado rápido RC-70, RC250, y en la preparación de Asfaltos líquidos de curado medio MC-30. 20 En la preparación de Ronax 250, 500 y 800 se usa asfaltos sólidos provenientes de crudo mezcla 3.4.1 TIPÓS DE OPERACIÓN Significa maximizar la producción del producto objetivo, de acuerdo al requerimiento del mercado. Los tipos de operación mas usuales son: la producción de Residuales, Cemento Asfáltico sólidos de diversos grados y Asfálto Líquido RC-250. Tabla 4 CUADRO DE LOS TIPOS DE OPERACIÓN CRUDO TIPO DE O P E R A C I O N RESIDUAL (2) ASFALTOS (1) Diversos Grados RC-250 R– 6 R-500 Crudo Ecuatoriano NO NO SI NO Crudo Loreto SI SI NO SI Crudo Loreto + Ecuatoriano NO NO SI NO Crudo Guafita SI SI SI SI Crudo Loreto + Res. Asfáltico NO NO SI NO (1) La producción de Asfaltos sólidos de diversos grados: 40/50, 60/70, 85/100 y 120/150 tipifica la operación. (2) En casos de excepción se procesa Crudo Ecuatoriano y/o Crudos Mezcla para formular Residuales y/o RC-70/250 3.5.0 RECUPERACIÓN DE CALOR Toda industria recupera calor del proceso, precalentando la materia prima (crudo) de acuerdo a diseño, ahorro y recuperación de energía, y a las mejoras en el proceso, en el caso de la Refinería Conchan se cuenta con tres (3)circuitos. Circuito Nº 1 EL crudo de alimentación a la columna atmosférica se precalienta con productos de destilación primaria ingresando por el lado de los tubos a los intercambiadores E-1 y E-1 A, E-2, E-3, E-4 y E-5, ver diagrama de flujo. El incremento de temperatura en el tren de intercambiadores es de 110°F hasta 435°F aproximadamente. En el cuadro adjunto se observan los datos principales de los intercambiadores de calor del circuito Nº 1. 21 Tabla 5 Circuito N 1 - Intercambiadores de Destilación Primaria Tipo de fluido TAGTi CASCO Vapores gasolina Vapores gasolina Kerosene Diesel Refl. Diesel/Diesel Refl. Diesel/Diesel Crudo Reducido Crudo Reducido E-1 E-1-A E-2 E-3 E-214 E-531 E-5 A E-5 B TUBOS Crudo circ.1 Crudo circ.1 Crudo circ.1 Crudo circ.1 Crudo circ.1 Crudo circ.1 Crudo circ.1 Crudo circ.1 Temperatura Lado Tubos ,ºF ent. Sal. 110 130 110 130 130 147 147 148 147 219 148 258 258 370 370 435 Temperatura Lado casco, ºF ent. Sal 272 240 272 240 401 389 436 429 436 429 513 313 620 A E5 B De E 5A 325 Nº Tubos Nº Area Duty Pasos Ft2 (1) 128 156 6 8 72 156 52 52 6t 6t 3sec. 4sec. 10 t 10 t 2t 2t 655 817 783 404 368 796 265 265 3.6 0.79 0.88 0.49 1.63 4.73 2.66 1.5 Los intercambiadores E-2 y E-3 son de doble tubo. (1) Duty expresado en MM BTU/hr. Circuito Nº2 El segundo circuito consta de un tren de intercambiadores para calentar el crudo con productos principalmente de la Unidad de Vacío, ( ver diagrama de flujo) La secuencia es E-1B, E-35C, E33A, E-33B y E-35 A/B El incremento de la temperatura del crudo es de 110°F hasta 510°F Tabla 6 Circuito N° 2 - Intercambiadores de Destilación al Vacío TIPO DE FLUIDO TAG E-1B E-35 C E-33 A E-33-B E-35 A E-35 B CASCO Vapores gasolina Fondos UDV GOL/Refl. GOL GOP/Ref.GOP Fondos UDV Fondos UDV TUBOS Crudo circ.2 Crudo circ.2 Crudo circ.2 Crudo circ.2 Crudo circ.2 Crudo circ.2 Lado Tubos, ºFLado casco, ºF Ent. 110 130 241 312 414 488 Sal. 130 241 312 414 488 510 22 Ent. 272 560 429 586 670 587 sal. 240 443 374 488 587 560 Nº Tubos Nº pasos Area ft2 156 240 100 100 162 162 6t 10 t 6t 6t 10 t 10 t 817 1225 511 511 830 830 Duty, BTU x 10 6 0.79 4.70 2.93 4.55 3.67 1.13 Circuito Nº3 Este circuito recupera la energía calorífica de los productos de la Unidad de Vacío (Gasóleo Liviano, Gasóleo Pesado y Residual de vacío), el crudo en forma secuencial pasa por el tren de intercambiadores E-36 A/B, E-37 y E-38 A/B, para luego ingresar al Horno F-1. Cuadro 7 Circuito N° 3 Tipo de fluido TAG E-36 A/B E-37 E-38 A/B Lado Tubos, ºFLado casco, ºF Nº Tubos CASCO TUBOS ent. sal. ent. sal. Gasóleo Liviano Crudo circ.3 139 213 386 319 100 Gasóleo Pesado Crudo circ.3 364 420 494 420 240 Fondos Vacío Crudo circ.3 213 364 469 327 240 Nº pasos 6 10 10 Area ft2 524 1225 1225 Duty, BTU x 10 6 3.65 3.37 8.38 3.6 .0 Horno de Destilación Primaria (F-1) Para destilar el crudo se requiere una temperatura de calentamiento óptimo para lograr una corrida (producción) eficiente dentro de los planes de producción establecidos. El crudo precalentado en los tres circuitos de intercambio de calor se mezclan e ingresan a la zona convectiva del horno F-1 a una temperatura y presión aproximadas de 490 ºF y 200 psig. La zona convectiva es el Intercambio de calor con los gases de chimenea del horno por lo cuál el crudo incrementa su temperatura de 490°F hasta 545-560 ºF. Luego pasa de a la zona radiante del horno F-1 donde continúa incrementando su temperatura hasta 650º F, para luego ingresar en la zona de vaporización (flash) de la columna de destilación primaria C-1. El horno F-1 quema Residual de 300 cst a 122°F atomizado con vapor de 100 psig. Cuadro 8 Características típicas del horno TIPO Duty de Diseño Velocidad másica Número de tubos Diámetro y long de tubos Material de los tubos Cambios de flujo en Accesorios de hornos Número y tipo de quemadores Agente atomizante Material refractario Pilotos Damper Soplado de hollín Accionamiento del soplador de hollín HORNO CILINDRICO VERTICAL CON ZONA CONVECTIVA. 10.6 MM BTU/hr (sin zona convectiva). 192 lb/sec/ft2. 40 4 ½ “ O.D., 24 ft. Long. Aleación 5 Cr- 1/2 Mo (1) H-Bends y L-Bends 2 termocuplas K para piel de tubos del horno F-1 (2 tubos) Serpentín sobrecalentador de vapor de 2 etapas (2 anillos) 4 quemadores National Air Oil Burner. Modelo CP20, de llama vertical. Vapor saturado de 100 psig. Refractario castable, 5” espesor 4 pilotos de gas, uno para cada quemador. Un damper instalado en la salida de gases de la chimenea Un tubo soplador de hollín, usa vapor de 200 psig. Para limpieza de tubos De la zona convectiva. Eléctrico y manual. 23 Condiciones de Operación típicas: • • • • • • • Rangos Temperatura de entrada zona convectiva: Temperatura de Salida zona convectiva: Temperatura de salida de zona radiante: Temperatura de piel de tubos zona radiante: Temperatura de salida de gases de chimenea: Presión de Entrada crudo: Presión de Salida Crudo a C-1: 460-490 ºF. 525-550 ºF. 610-650 ºF 1250 ºF 950 ºF 180 psig. 70 psig. 3.7.0 DESTILACION Destilación es el proceso de separar vapor de un liquido por ebullición y después condensar el vapor. El fraccionamiento viene a ser la separación por destilación.Si una mezcla de varios hidrocarburos, digamos butano, pentano y hexano, se envía a un sistema donde se separen en recipientes cada hidrocarburo en función de su presión de vapor se logrará tener butano, pentano y hexano separados en sus respectivos tanques de almacenamiento, se dice que la mezcla ha sido separada ó fraccionada. El crudo es precalentado en circuitos de intercambiadores de calor y posteriormente ingresa al horno hasta lograr temperatura óptima para obtener en la torre de destilación diferentes productos de hidrocarburos que se comercializan, tales como gasolinas, kerosene, dieselpetróleos industriales(Residuales), asfaltos etc. Cada uno de estos productos, es una mezcla que contiene muchos hidrocarburos puros. Algunos de ellos como el kerosene y el diesel pueden comercializarse directamente al consumidor. Otros como la gasolina se mezclan con otros componentes (gasolinas craqueadas y Plomo Tetraetílico) para alcanzar especificaciones de octanaje para su venta, otros destilados como los gasóleos se utilizan como alimentación a Unidades de Craqueo Catalítico en otras Refinerías. Mediante el control adecuado de los procesos de destilación se pueden elaborar productos refinados que satisfagan especificaciones bastante rígidas tales como punto de inflamación, rango de ebullición, viscosidad, etc. Calor y Destilación El calor es fundamental para alcanzar la temperatura óptima para destilar el crudo y lograr selectivar los cortes de hidrocarburo en un rango de temperatura determinado. 24 La unidad de medición del calor comúnmente usada en la industria del petróleo es el BTU. Se define como la cantidad de calor necesaria para elevar 1ºF la temperatura de una libra de agua. Ejemplo si calentamos 10 libras de agua de 50 a 60 ºF se ha añadido 10 x (60-50)= 100 BTU de calor. Presión y Destilación Los parámetros de presión y temperatura son fundamentales en los procesos de destilación, la condición de operación bajo la cual funciona la torre de destilación cae dentro de uno de estos grupos: destilación a presión atmosférica, destilación al vacío o destilación a mayores presiones. La presión en la superficie es debido al peso de los gases atmosféricos. La presión atmosférica es de aproximadamente 14.7 lbs/pulg2 a nivel del mar, y es equivalente al peso de una columna de agua de 34 pies de altura. Presión de Vapor Un recipiente cerrado con líquido y sometido a calor, por efecto calorífico se inicia el desprendimiento de moléculas de la superficie del líquido, como vapor hasta un momento determinado en que se equilibra la cantidad de moléculas que salen y retornan a la superficie del líquido. Al instalarse un manómetro la lectura corresponderá a la presión de vapor del recipiente. El equilibrio líquido-vapor corresponde a una cantidad definida de calor suministrada al sistema, sí se aumenta o disminuye calor se originará un nuevo estado de equilibrio. En los hidrocarburos, el metano tiene mayor presión de vapor que el etano, el etano mayor presión de vapor que el propano, y así sucesivamente. Si en un recipiente se tiene una mezcla de metano y butano, el metano se separa rápidamente de la mezcla debido a la gran diferencia existente entre las presiones de vapor de ambos. 3.8.0 Columna de Destilación Atmosférica, ó de Fraccionamiento La columna de destilación atmosférica, llamada también torre de fraccionamiento ó torre de burbujeo permite la separación de los componentes del petróleo en un rango de temperatura. La denominación de torre de burbujeo se refiere al hecho común que en ella los vapores burbujean a través del líquido contenido en las bandejas. Esto da lugar a que los vapores ascendentes entren en contacto con el líquido descendente (reflujo) de bandeja en bandeja. En el caso de la Refinería Conchan, el crudo que sale del horno F-1 (ver diagrama de Flujo) parcialmente vaporizado ingresa a la zona flash que se localizada entre los platos 5 y 6 de la columna de destilación primaria. Desde la zona de Flash, los componentes ligeros ascenderán como vapores en la columna en contracorriente con el reflujo interno y externo, manteniéndose el equilibrio Vapor- Liquido en cada plato de la torre, de tal manera que el vapor que sale de cada plato es mas rico en componentes ligeros que el vapor que entra. 25 De manera similar, el líquido se va enriqueciendo en componentes pesados conforme desciende a los platos inferiores de la columna. Una columna de destilación típica usada en el fraccionamiento de petróleo es un cilindro de acero ubicado en posición vertical, de 2 a 25 pies de diámetro y de 10 a 120 pies de altura según los diseños solicitados. En el interior de la torre se encuentra desde 3 hasta 60 bandejas colocadas en posición horizontal y generalmente colocadas a espacios equidistantes una de otra. Las bandejas son planchas de acero circulares de ½ a ¾ pulgadas de espesor y tienen una circunferencia igual a la del interior de la columna, son empernadas rígidamente a la pared, formándose secciones de determinados números de bandejas. El espaciamiento en los platos es generalmente de 2 pies. Se deja un espacio de 5 a 7 pies para las salidas laterales y de 3 pies en la cabeza de la columna para evitar la salida de líquido en la corriente de tope. En el fondo de la columna se deja libre un espacio de aproximadamente 7 pies para variaciones de nivel. El tope de las columna trabaja a bajas temperaturas que permiten la condensación de compuestos corrosivos, normalmente los 4 platos superiores y el domo son de monel. Los platos acumuladores para salidas laterales están hechos de acero al carbono o de acero al carbono pasivado. La sección del fondo de la columna puede estar recubierta con acero inoxidable con 11 a 13% de Cr para prevenir corrosión a altas temperaturas. Para altas temperaturas se aumenta la resistencia de las bridas de las boquillas a 300 # y se utiliza acero con 1 a 1 ¼ % de Cromo y ½ % de Molibdeno. Los dispositivos usados en Refinería Conchán para el fraccionamiento en cada plato son del tipo de copas de burbujeo, las cuales se soportan en un riser de 6 posiciones, cada una de las cuales permitirá mayor área para el pase de vapor hacia el plato superior Los platos cumplen los siguientes objetivos: • Capacidad: Es deseable que sean diseñados para altos flujos vapor/líquido. Además deben tener Flexibilidad o adaptabilidad a fluctuaciones en flujos de vapor o líquido. • Caídas de presión: Es deseables bajas caídas de presión para reducir la gradiente de temperatura entre el tope y fondo de la columna. Una alta caída de presión, generalmente está asociada con diseños ú operaciones antieconómicas (se estima en un alto porcentaje). • Eficiencia: el objetivo de performance de cada plato es lograr alta eficiencia. A mejor contacto vapor/líquido sobre un amplio rango de capacidades, mayor será la eficiencia en este rango. • Costos de Fabricación e instalación: Los detalles deben ser simples para mantener bajos costos. • Costos de operación y mantenimiento: El diseño mecánico debe considerar las peculiaridades del fluido (partículas suspendidas, coke, etc.) y dar facilidad para los requerimientos de drenaje, limpieza (química o mecánica), etc., para mantener los costos de operación y tiempos de parada en el mínimo. 26 La columna de destilación es usada para separar las fracciones de hidrocarburos con puntos de ebullición similares. El crudo que ingresa a la zona de vaporización (flah) a la temperatura óptima para separar las fracciones, sufre una disminución de presión vaporizando súbitamente todos los componentes livianos y ascendiendo a través de cada plato de burbujeo donde se encuentra en contracorriente con el líquido que baja internamente por la columna y que constituye el reflujo interno. En cada plato ocurre transferencia de masa entre los componentes que conforman los vapores de hidrocarburos que ascienden y el líquido condensado que desciende, los componentes volátiles arrastran la parte volátil del líquido del plato y ascienden con el vapor al plato superior y los menos volátiles condensan en el líquido y son arrastrados hacia el siguiente plato inferior. Los hidrocarburos que hierven a baja temperatura ascienden a la cabeza del fraccionador, mientras que los hidrocarburos con puntos de ebullición intermedios ascienden a la mitad del fraccionador, y los hidrocarburos con puntos de ebullición elevados permanecen en los fondos del fraccionador. El calor que se requiere para destilar es suministrado parcialmente por el intercambio entre las corrientes de alimentación y las corrientes de los productos extraído en intercambiadores de calor. Dentro de la columna, en cada plato de fraccionamiento se localizan las copas de burbujeo, cuya posición se regula manualmente en las inspecciones generales para lograr el fraccionamiento deseado. Para un incremento de carga de procesamiento es necesario modificar las posiciones de las copas de burbujeo en los platos, para permitir el manejo de un mayor volumen de vapor ascendiendo a través de las copa y evitar la inundación de los platos. En la tabla contigua se muestra la posición de las copas en la torre. 27 Columna de Destilación Atmosférica Salida vapores C-1 Válvula de seguridad Reflujo gasolina al tope Solvente a C-5 Kerosene al C-2 Reflujo Medio de Diesel 32 31 30 29 28 27 26 25 24 23 22 21 20 19 18 17 16 15 14 13 Retorno vapores C-5 Retorno vapores C-2 Retorno vapores C-5 12 Diesel al C-3 Entrada crudo a zona Flash C-1 11 10 9 8 7 6 5 4 3 2 1 Entrada vapor despojante Fondos de C-1 Fig 5 28 Cuadro 9 Líneas de Productos Columna de Destilación atmosférica Vapores de gasolina Reflujo de gasolina Balance agotador Solvente Solvente Balance agotador kerosene Kerosene Balance agotador Diesel Diesel Reflujo de diesel Crudo a columna (zona flash) Vapor despojante a C-1 Fondos fraccionadota Salida de columna C-1 Tope Entrada a columna C-1 Plato 32 Plato 26/27 Plato 26 Plato 20/21 Plato 19 (según plano) Plato 12/13 Plato 11 (según plano) Plato 14 Plato 5 Fondo (lateral) Fondo Características principales de la Columna C-1: CARACTERISTICA Altura total Diámetro interno Espesor nominal. Nº platos Presión de diseño Temp. De Diseño Nº de copas Tipos de copas Protegido por DATA 77 60 5/16 en zona rectificación 3/8 en zona strippping 27 en zona rectificación 5 en zona de stripping (fondos) 50 625 ºF 86 copas/plato en zona rectificación 13 copas/plato en zona de stripping (fondos) Copas de burbujeo de 4” O.D. Válv. Seguridad PSV-7 seteado a 50 psig. 29 DIMENSIONES Pies Pulgadas Pulgadas Posición Libras /plg2 Grados Fahrenheit Pulg Lb/plg2 CUADRO 10 TABLA POSICION DE COPAS DE BURBUJEO EN EL RISER Fondos Diesel Kerosene Solvente Gasolina CORTE PLATO Nº 32 31 30 29 28 27 26 25 24 23 22 21 20 19 18 17 16 15 14 13 12 11 10 9 8 7 6 5 4 3 2 1 COPAS POR PLATO 86 86 86 86 86 86 86 86 86 86 86 86 86 86 86 86 86 86 86 86 86 86 86 86 86 86 86 13 13 13 13 13 1 6 6 6 6 6 6 4 4 4 4 4 4 6 6 6 6 6 6 4 4 4 4 4 4 4 4 6 2 6 6 6 6 6 6 4 4 4 4 4 4 6 6 6 6 6 6 4 4 4 4 4 4 4 4 6 3 3 3 3 3 3 6 6 6 6 6 6 4 4 4 4 4 4 6 6 6 6 6 6 4 4 4 4 4 4 4 4 6 FILA DE CADA PLATO 4 5 6 7 6 6 6 5 6 6 6 5 6 6 6 5 6 6 6 5 6 6 6 5 6 6 6 5 4 4 4 4 4 4 4 4 4 4 4 4 4 4 4 4 4 4 4 4 4 4 4 4 6 6 6 5 6 6 6 5 6 6 6 5 6 6 6 5 6 6 6 5 6 6 6 5 4 4 4 3 4 4 4 3 4 4 4 3 4 4 4 3 4 4 4 3 4 4 4 3 4 4 4 3 4 4 4 3 6 6 6 6 3 3 3 3 3 8 9 5 5 5 5 5 5 4 4 4 4 4 4 5 5 5 5 5 5 3 3 3 3 3 3 3 3 6 3 3 3 3 3 5 5 5 5 5 5 4 4 4 4 4 4 5 5 5 5 5 5 3 3 3 3 3 3 3 3 6 Cada bandeja tiene un gran número de huecos de 2 a 3 pulgadas de diámetro, taladrados a través de la plancha. Sobre estas perforaciones van las copas de burbujeo, que son de diferentes tipos. 30 Diagrama de una copa de burbujeo D Riser D D D D D D D D D D D D D D D D DD Vapores de hidrocarburos que ascienden por el riser D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D D Plato FIG. 6 Para separar los varios productos entre sí, El líquido caliente que ha sido removido del fraccionador y enfriado en los intercambiadores de calor retorna para servir de reflujo. EL reflujo enfriará los hidrocarburos vaporizados ascendentes, procedentes de los platos más bajos y los vapores que condensen serán revaporizados por otros vapores calientes ascendentes en el fraccionador. Este enfriamiento, condensación, calentamiento y revaporización van constantemente purificando y destilando los productos deseados. Se forma otro reflujo con parte del líquido obtenido por condensación de los vapores calientes que salen del tope del fraccionador. Es te reflujo permite el enriquecimiento en compuestos ligeros del producto obtenido en el tope. De la columna de destilación se obtienen varios productos a diferentes alturas. Estos productos se llaman cortes laterales y se usan como alimentación a unas columnas pequeñas llamadas strippers (desorbedores ó despojadores). 31 En la sección de fondos de la columna típicamente hay 5 ó 6 platos, y al igual que en los strippers, se usa vapor sobrecalentado para desorber los ligeros y minimizar el arrastre de diesel ó gasóleo atmosférico en la corriente de crudo reducido. La experiencia indica que la temperatura de fondos de la columna es 20 a 40 ºF más baja que la temperatura de alimentación a la zona flash. La cantidad aproximada de vapor despojante usado es de 10 Lbs de vapor por Bbl de fondo. Diagrama Inundación de Platos. En la fig. de la izquierda se observa el flujo de líquido y vapor a través de los platos de la columna. El hidrocarburo líquido descendiendo por las bajantes, y los vapores ascendiendo a través de las copas y burbujeando en el nivel de líquido del plato. En ocasiones los platos se pueden inundar de hidrocarburo líquido haciendo imposible para las bajantes manejar apropiadamente el nivel de líquido en el plato. El nivel continuará subiendo hasta llenar el espacio que normalmente ocupan los vapores con líquido. Fig. 7 El espacio que normalmente es ocupado por vapores de hidrocarburos es inundado con líquido, la mezcla e intercambio de calor del líquido con el vapor es interrumpida por lo que el fraccionamiento se empobrece. Adicionalmente, la gradiente de Temp. A través del plato inundado disminuye, acercándose a cero, mientras que la caída de presión en la sección inundada aumentará, a veces muy rápidamente. Esto se observa en la figura de la izquierda. La inundación de platos puede ser causada por las razones que analizaremos a continuación: Fig. 8 32 1. Una disminución en la presión de la torre puede causar un incremento en el rate del vapor el cual arrastrará el líquido hacia la parte superior de la torre causando inundación. 2. Una alta temperatura en el fondo de la torre incrementa el rate de vapor lo suficiente como para causar inundación. 3. Incremento del nivel de fondos hasta que alcance la sección de los platos. 4. Alto régimen de reflujo bajando por el interior de la columna puede inundar los platos. 5. Falta de capacidad de la torre para manejar la carga. Bajo esta condición anormal, el fraccionamiento no es el adecuado y puede traer como consecuencia daños físicos a la torre. REFLUJO COND. A TANQUE A ALM ALIMENTACIÓN ALTO N, 022 DE FONDOS FIG. 10 33 En las figuras se observa las partes internas de la torre bajo condiciones de inundación. Estas condiciones pueden originar daño físico de la torre. Las acciones correctivas dependiendo de la causa pueden ser: bajar la carga, bajar el rate de vapor, disminuir la presión, reducir la temperatura de la torre, reducir el reflujo de tope a la columna. Posterior las variables del proceso deben ser ajustadas para recuperar las especificaciones de los productos. En esta figura se observa el daño físico que puede sufrir la torre como consecuencia de fenómenos de inundación causados por altos regímenes de carga. DETERIORO EN LAS CAPAS FIG. 11 Cuando los platos se secan: DISMINUYE ∆ T DISMINUYE ∆ P PLATO CON BAJO NIVEL DE LÍQUIDO FIG. 12 PRODUCTO SOBRECALENTADO PRODUCTO A TANQUE AL MAR FIG. 13 PRODUCTO DE FONDO 34 Un plato que no contiene la suficiente cantidad de líquido para mantener un nivel en el plato es llamado un plato seco. En este caso debido a la falta de líquido en el plato ocasiona que la gradiente de temperatura disminuya acercándose a cero. En la figura se muestra claramente que por un exceso en la extracción del plato, los platos inferiores se quedan sin líquido. Cuando un plato está seco la caída de presión a través de él disminuye. Las causas que lo originan pueden ser bajo reflujo interno o externo, de modo que para corregir este problema se debe incrementar el reflujo externo. Debe tomarse en cuenta que un bajo reflujo interno no siempre es causado por un bajo reflujo externo, sino también por una excesiva extracción lateral. Otra causa importante puede ser un severo overflash (sobre-vaporizado) de la carga o cualquier otra condición que genere una mucho mayor cantidad de vapor que la normal. Resumiendo, En la columna de destilación los platos tienen tres tipos de condiciones de trabajo que afectan la performance de la destilación: • Operación con platos inundados. • Operación con platos secos. • Operación con platos dañados físicamente como consecuencia de lo anterior (o como consecuencia de presionamiento excesivo en el interior de la torre). En la figura de la izquierda se puede observar un plato deteriorado por una condición anormal de presionamiento en el interior de la torre. Los problemas de mala instalación de copas que originan copas sueltas en los platos puede también causar condiciones anormales de operación en el plato. FIG. 14 2.4 Agotamiento (Stripping con vapor de agua) Entrada de HC a Despojador DESPOJADOR F Vapores HC A Columna Vapores de Despojamiento FIG. 15 35 Las corrientes laterales de la columna de destilación de crudo entran a una columna de agotamiento o stripper a través de una boquilla lateral sobre el plato superior. La alimentación se distribuye y orienta a fin de que el líquido no sea arrastrado con los vapores de retorno a la columna. Un stripper de corte lateral tiene generalmente 6 platos, como en el caso de Refinería Conchán. Para obtener la calidad de producto deseada deben satisfacerse las especificaciones de punto final de ebullición. Esto se logra balanceando los caudales de extracción y de reflujo interno en la columna de crudo. También deben satisfacerse los puntos iniciales de ebullición. Esto se hace en el stripper mediante vapor de agotamiento. Introduciendo vapor seco en un líquido caliente, decrece su presión parcial y, por lo tanto reduce la temperatura a la cual el líquido hierve. Así, sin necesidad de añadir más calor en el stripper, pero usando vapor de agotamiento, se elimina del producto la cantidad deseada de ligeros y se obtiene el Punto Inicial de Ebullición deseado. El vapor de agua tiene poco efecto en la viscosidad, punto final y otras propiedades. Estas características son poco afectadas por la presencia de fracciones livianas. La cantidad de vapor teórica que deber ser usada en los strippers es 10 Lbs/Bbl de producto no desorbido. 3.9.0 • • • • • • • • • • PRODUCTOS - UNIDAD DESTILACION PRIMARIA Gases Incondensables de Tope, descargan a la atmósfera. Gasolina Liviana de V-2, al pool de tanques de Gasolina Primaria. Gasolina de V-1, al pool de tanques de Gasolina Primaria. Solvente Nº1, a tanques de almacenamiento de Solvente Nº1. Solvente N° 3, a tanques de almacenamiento de Solvente Nº 3. Solvente RC, a tanque seleccionado para formulación de Asfalto Líquido, ó a tanques de almacenamiento. Solvente pesado, con punto de inflamación alto, que se alinea al kerosene y/o al pool de residuales cuando los tanques de solventes están llenos. Kerosene , a tanques de almacenamiento. Diesel, a tanques de almacenamiento. Crudo Reducido/Residuales, carga a la Unidad de Vacío o a tanques de almacenamiento pasa por las estaciones de mezcla. Gasolina Los vapores procedentes de la parte superior de la Torre son condensados parcialmente (ver diagrama de flujo) en los intercambiadores E-1, E-1 A, E-1 B (Crudo vs.Gasolina), luego en el aerorefrigerante E-6 y recibidos en el acumulador de reflujo V-1, donde se produce la decantación del agua que se inyectó como vapor por los fondos de la torre y los strippers. La gasolina condensada es bombeada y por experiencia normalmente el 50% del flujo de gasolina se almacena y el resto retorna como reflujo al tope de la columna (plato 32) con una temperatura deseable de 95 a 135°F 36 El agua decantada en drum N° V-1 es drenada al sistema industrial, via control automático de nivel Los vapores aún sin condensar, pasan al aerorefrigerante E-15 donde se condensan, la gasolina se acumula en el Drum V-2 (gasolina liviana) y también el agua decantada se drena. La gasolina se bombea hacia el sistema de tratamiento cáustico pero en su recorrido se une con el circuito de la gasolina del Drum V-1 mezclandose antes del tren de tratamiento. La presió n del sistema es controlada en un rango de 7 a 15 psig (acumulador V-2) mediante el sistema de instrumentación, los gases tal como el propano, etano etc que no se condensan en este sistema se eliminan a la atmósfera . Solvente Es extraído del plato N ° 26 (Plato acumulador). Toda la producción de solvente va al Agotador ó Stripper C-5 a través de su controlador de nivel En el agotador el producto entra en contacto con el vapor despojante sobrecalentado que ingresa por el fondo y en cada plato va siendo desorbido de los componentes volátiles los cuales ascienden hacia la parte superior del stripper y salen por la línea de vapores hacia la columna donde ingresan a la altura del plato Nº 27. El Solvente desorbido que va bajando por los platos y sale como producto por el fondo, con bomba el producto se envía al aerorefrigerante E-8 y luego hacia el sistema de tratamiento. La producción de Solvente Nº3 pasará primero por el decantador de agua D-123 donde el agua decantada es drenada periódicamente al sistema de drenaje industrial. Posteriormente el solvente pasa para el lavado con solución de soda de 8°Be en el Tanque D-126 donde ingresa mediante un distribuidor por su parte inferior el propósito es remover los sulfhídricos remanentes en el solvente. Luego pasa al D-127 (drum de lavado con agua) y posteriormente al filtro de sal D-124 donde deberá eliminarse toda el agua remanente. Para eliminar los olores característicos del solvente el producto pasa a través de los filtros de carbón activado D-128/ D-125 en serie para luego ir a sus tanques de almacenamiento. En las corridas de Solvente RC-250 pasará por el decantador de agua D-123 y el filtro de sal D-124 de allí irá a los tanques de almacenamiento. Kerosene Se extrae del Plato N° 20 (Plato acumulador) hacia el agotador o stripper C-2 a través de un controlador de nivel, ver diagrama de flujo. Por la parte superior el producto ingresa al stripper, con un proceso de despojamiento similar a los anteriores, los componentes volátiles con vapor de agua ingresan a la torre plato 21, y los líquidos salen por el fondo del stripper pasa al tren de intercambiadores del circuito N° 1 para luego ser almacenados. 37 Diesel Es extraído del Plato N° 12 (Plato acumulador). Una parte de la producción de diesel, por medio de bombas se envia al intercambiador E-531(o E-214) luego es enviada como reflujo medio de retorno a la fraccionadora a la altura del Plato N°13 a una temperatura aproximada de 450 °F. El flujo y la temperatura óptima del reflujo se controla mediante instrumentación especial. La otra parte de Diesel va al agotador C-3 ingresando por la parte superior y con un control estricto del nivel en el stripper el diesel pasa por un proceso similar al descrito anteriormente, los vapores que salen del stripper ingresa a la columna a la altura del plato 14. El diesel que sale del stripper, por bombeo se envia a los intercambiadores (ver diagram de flujo) E-3 y luego al autorefrigerante E-10 finalmente el diesel se bombea el decantador de agua D-122 y luego por el filtro de sal D-120 y de allí a los tanques de almacenamiento. El Crudo Reducido Producto del fondo de la Torre de destilación primaria (ver diagrama de flujo) con las bombas P-9, P-9 A y P-9 B se bombea hacia los intercambiadores de calor E-5 A/B para precalentar el crudo del circuito Nº 1. Luego es enviado hacia el horno F-2 El nivel de fondos de la columna de destilación es controlada mediante instrumentación especializada, una parte va hacia el Horno F-2 y la diferencia a los tanques de almacenamiento. 3.10.0 Horno para la columna de al Vacío F-2: El crudo reducido, producto del fondo de la UDP ingresa al horno F-2 para incrementar su temperatura desde los 520 ºF hasta 660-700 ºF en función del tipo de la corrida ( producción) Para que el crudo reducido logre la temperatura optima para su destilación se tiene dos (2) opciones, una es controlando el tiempo de residencia en el horno y la otra es incrementando el calor del horno. Dentro del horno existen dos serpentines de sobrecalentamiento del vapor, uno para el vapor sobrecalentado que se usa en el eyector de vacío, y otro para el vapor despojante que es usado en la UDV. El combustible usado es residual de 300 cst @ 122 ºF, atomizado con vapor saturado de 100 psig suministrado por el área de SSII. 38 CUADRO 11 PRINCIPALES CARACTERISTICAS HORNO DE VACIO Tipo Duty de Diseño Número de tubos Diámetro, long de tubos Material de los tubos Cambios de flujo en Accesorios de hornos Número,Tipo de quemador. Agente atomizante Mat. refractario cilindro Horno cilíndrico vertical 11.2 MM BTU/hr (sin zona convectiva). 40 4 ½ “ O.D., 24 ft. Long. Aleación 5 Cr- ½ Mo (1) H-Bends y L-Bends 2 termocuplas K para piel de tubos del horno F-1 (2 tubos) 1 Serpentín sobrecalentador de vapor al eyector. 1 Serpentín sobrecalentador de vapor despojante 4 National Air Oil Burner. Modelo CP20, llama vertical. Vapor saturado de 100 psig. Refractario castable, 5” espesor. Condiciones de Operación típicas: • • • • • 510-545°F 660-720°F 1250 ºF 46 psig. 16 psig. Temperatura de Entrada : Temperatura de Salida : Temperatura de piel de tubos: Presión de Entrada : Presión de Salida : 3.11.0 DESTILACIÓN AL VACIO Destilación al Vacío en el proceso de refinación significa que el producto a ser destilado se encuentra sometido a una presión por debajo de la atmosférica para que su punto de ebullición sea menor Considerando que en una destilación atmosférica, operando a tan bajas presiones y tan altas temperaturas de zona flash como sea posible se vaporizará la máxima cantidad de hidrocarburos, sin embargo se estima que por los cortes del rango de destilación (TBP) entre 700 y 800 ºF. el residuo atmosférico (crudo reducido), aún contiene un gran volumen de destilados los cuales pueden ser recuperados mediante la operación de destilación al vacío. La temperatura máxima en la zona flash de una columna. de destilación al vacío, pueden ser de hasta 1125 ºF Esta temperatura límite está fuertemente influenciada por el contenido de metales de los destilados, particularmente el Vanadio y otros como el níquel, cromo etc. 39 Por el fondo de la torre se inyecta vapor de agotamiento para reducir la presión parcial del líquido del fondo que favorece la destilación. El fondo de la columna es de diámetro más reducido en su parte inferior para disminuir el tiempo en que el fondo permanece a una temperatura elevada. También se provee una línea de entrada de aceite de enfriamiento (quench) para proteger a las bombas de fondos. Consideraciones técnicas en el Diseño de Columnas de Destilación al Vacío a. Disminuyendo la presión parcial de los hidrocarburos en la zona flash incrementa la vaporización y por lo tanto la producción de destilados. b. Disminuyendo la presión total del sistema, disminuye la cantidad de vapor requerido para una vaporización dada. Al máximo vacío, teóricamente es posible que no se requiera vapor. Nótese que la finalidad de inyectar vapor a los fondos de la columna de vacío es el reducir la presión parcial de los hidrocarburos en la zona flash y no para el stripping de los fondos. c. Un aumento en la presión de sistema incrementa los requerimientos de vapor y también incrementa los requerimientos de área seccional. d. Una disminución de la presión del sistema incrementa los requerimientos de vapor del sistema de eyectores. De todo lo anterior se concluye que la presión óptima del sistema será aquella que minimice el consumo total de vapor. La Unidad de Vacío se diferencia de la del tipo atmosférico en que tiene una columna de fraccionamiento de diámetro más grande, con platos de burbujeo más separados. Esto es necesario porque hay que manejar volúmenes mayores de vapor debido a baja presión. Cualquier aumento repentino del vacío aumenta el volumen del vapor rápidamente y posiblemente cause la inundación de la torre. 3.12.0 Columna de Destilación al Vacío El vacío que se logra en la columna de destilación es con Eyector, que genera vacio con el paso de vapor. El crudo reducido calentado en el Horno F-2 es bombeado a la zona flash de la columna de destilación al vacío (ver diagrama de flujo) donde es separado en vapor y líquido, los líquidos son rectificados con vapor sobrecalentado de 200 psig y todos los componentes ligeros cuya presión de vapor son altos serán separados y los líquidos estará conformado por los productos pesados que tienen presión de vapor bajo. La presión de operación de la columna de destilación al vacío es controlada con válvulas especiales, la presión típica en el caso de la Refinería Conchán es de 2 psia. 40 Cuadro 12 Líneas de la columna de destilación atmosférica C-6 Accesorios Vapores/gases de tope Reflujo de gasoleo liviano (tope) Salida de gasóleo liviano Reflujo de Gasóleo pesado Salida de gasóleo pesado Entrada de crudo reducido Salida de fondos de columna Salida de columna C-6 Entrada a columna C-6 Tope Plato 20 Plato 17 Plato 12 Plato 9 Plato 6 Fondo Cuadro 13 Características principales de la Columna C-6: PARAMETROS Altura total neta, pies Diámetro interno, pulg. Espesor nominal, pulg. Nº platos Presión de diseño, Puig Temp. De Diseño Material de construcción Capacidad del recipiente Nº de copas Tipos de copas Protegido por DIMENSIONES y/o DATAS 62 pies recipiente, 71’11” total hasta el piso 5 pies ½ pulg, 7/16 pulg.,5/8 pulg. en zona rectificación ½ pulgada en zona strippping 7/16 pulg en casquetes de tope y fondo. 15 platos en zona de rectificación 5 platos en zona de stripping (fondos) 60 psig 775 ºF Acero ASTM A-285 C 1160 pies cúbicos 86 copas/plato en zona rectificación, 2’ espaciado entre platos. 17 copas/plato en zona de stripping. Copas de burbujeo de 4” O.D. Válv. Seguridad PSV-1902, seteado a 60 psig. El sistema de vacío se usa para remover los vapores que no pueden ser condensados.. En una columna de vacío los venteos de las bombas retornan a la columna para permitir la eliminación de incondensables de la bomba durante el arranque. Esto ayuda a arrancar la bomba. La bomba opera con el venteo cerrado. Se dice que una torre está inundada cuando el volumen del líquido o de vapor fluyendo por la torre es mayor que la capacidad de diseño de la torre. Básicamente el procedimiento de operación de la torre de vacío es el mismo que de cualquier fraccionadora operando bajo condiciones atmosféricas. 41 3.13 PRODUCTOS – UNIDAD DESTILACIÓN VACIO: • • Gases incondensables de Tope , descarga a la atmósfera vía K.O.Drum. Nafta de Vacio , se alinea al pool de diesel. • Gasóleo Ligero, a pool de Diesel. • Gasóleo Pesado, usado para la formulación de Residuales o asfaltos. • Residuo de Vacío, a tanques de almacenamiento de residuales vía estaciones de mezclas. • Asfaltos Sólidos, PEN- 40/50, 60/70, 85/100, 120/150. El asfalto se obtiene del procesamiento de Crudo Mezcla (75% Crudo Loreto Oxy y 25 % Base Asfaltica de Refinería Talara). Bajo este esquema se preparan el Asfalto 40/50, 60/70, 85/100 y 120/150. • Base Asfáltica, usada para la formulación de Asfaltos líquidos con inyección de solvente vía estación de mezclas. Bajo este esquema se preparan el Asfalto RC-70, y RC-250. En elcaso de la formulación de MC-70 se usa la base mezclada con kerosene. • Base Asfáltica, para formulación de Ronax 250,500,800 mezclando la base asfáltica con Aceite Lubricante DL-8000 en proporcionaes establecidas. Productos de la columna de vacio. Nafta de Vacío Los componentes más ligeros tal como gases incondensables, nafta y vapor de agua son extraídos del tope de la torre por medio de un eyector (generador de vacio) ubicado en tanque acumulador que opera con vapor de agua sobrecalentado de 200 psig. La mezcla de vapores de hidrocarburos procedentes de la parte superior de la columna –VER DIAGRAMA DE FLUJO van a ser condensados en el aerorefrigerante E-32 y luego pasan al acumulador V-4 donde se decanta el agua y drena al desague industrial. La Nafta de vacío acumulada en el V-4 se bombea a los tanques de Diesel o al Tanque de desechos (Slop) Los gases incondensables del V-4 son desfogados a la atmósfera vía K.O.Drum. Gasóleo Liviano El gasóleo liviano se extrae de la columna del plato 17 –Ver diagrama de flujo- por medio de bombas para luego enviarlo al intercambiador de calor E-33 A para ceder parte de su calor hacia el crudo del circuito Nº 2, continúa su enfriamiento en el aerorefrigerante E-34 A y de allí se divide en dos corrientes, una de reflujo hacia el tope de la columna C-6 para el control de temperatura de tope y la otra va al pool de diesel hacia el D-120/D-122 vía control de flujo. En los casos en que por variaciones en la Unidad de Vacío se manche el gasóleo liviano, se alinea al sistema de gasóleo pesado hasta que el producto esté limpio, para evitar la contaminación del pool de diesel. 42 DIAGRAMA DE COLUMNA DE VACIO Vapores tope Válvula de Seguridad 20 Reflujo Tope 19 18 17 Salida de Gasoleo Liviano 16 15 14 13 Reflujo de Gasóleo Pesado 12 11 10 9 8 Salida de Gasoleo Pesado 7 6 Entrada Crudo Reducido Retorno de Venteos 5 4 3 2 1 Vapor despojante Fondos de Vacío FIG. 16 43 Gasóleo Pesado El gasóleo pesado será extraído del Plato Nº 9 -Ver diagrama de flujo-con bombas y enviado al intercambiador E-33 B donde cederá parte de su calor al crudo proveniente del circuito Nº2. Después se divide en dos corrientes, una retorna a C-6 como reflujo de gasóleo pesado a la altura del plato Nº 12 para mejorar la rectificación de la columna y la otra va a continuar su enfriamiento al aerorefrigerante E-34 B y posteriormente a tanques de almacenamiento. Fondos de Vacío El residuo de Vacío es extraído del fondo de la torre con sus bombas hacia el intercambiador E-35 A/B donde intercambia calor con el crudo del circuito Nº 2 en su recorrido final. Luego va al E-35 C donde también intercambia calor con el crudo del circuito de crudo Nº 2 en su recorrido inicial, y posteriormente va las estaciones de mezclas o hacia tanques según la operación programada de producción. Los fondos se operan con una temperatura de 580-630 °F, para lo cual existe una línea de retorno de fondos del C-6 después del E-35 A/B que se usa cuando la condiciones de operación así lo exijan. Este quench de enfriamiento permite minimizar posible reacciones de craqueo térmico y que origina menos formación de coke en los fondos. 3.14.0 EQUIPOS IMPORTANTES EN EL PROCESO DE REFINACION 3.14.1 Agotadores o Strippers Los cortes laterales y los fondos de la fraccionadora contienen buen porcentaje de componentes ligeros (bajo punto de ebullición) que son arrastrados con el corte lateral de productos de mayor punto de inflamación (flash point) Para mejorar la eficiencia en la recuperación de los componentes ligeros se utiliza los agotadores (Strippers) para los productos, solvente, Kerosene y diesel, en los cuales los componentes más ligeros son despojados por medio de vapor de agua. Cada despojador requiere vapor despojante en proporciones aproximadas de 0.1 lb/gal de producto de fondo del despojador. La principal variable de operación es el flujo de vapor, un aumento en el flujo de vapor del stripper aumentará la eficiencia, o en términos concretos subirá el punto de inflamación de los productos del corte deseados ( así como sus puntos iniciales de ebullición). La cantidad de producto que se extrae de la Torre es regulada por el control de nivel de cada uno de los agotadores. 44 CUADRO 14 CARACTERISTICAS DE LOS AGOTADORES (STRIPPERS) Tag Producto Nº Platos C-5 Solvente 6 C-2 Kerosene 6 C-3 Diesel 6 Presión Diseño 143 psig. 50 psig. 50 psig. Temp. Diseño 450 ºF 465 ºF 555 ºF Vapor Despoj. 100 psig 100 psig 100 psig Cont. Nivel LC-10 LC-3 LC-2 Diám pulg. 30 30 30 Altura, ft. 20 42 42 Los agotadores tienen una línea de salida por el tope, por donde regresa a la torre los vapores de despojamiento del producto. Los cortes laterales al pasar por el agotador, ya han sido ajustados con el vapor para obtener su punto de inflamación y punto inicial adecuados. Posteriormente luego de pasar por los Intercambiadores y enfriadores son cargados a sus respectivos filtros de sal ó deshidratadores. 3.14.2 Aerorefrigerantes: Son equipos que permiten el enfriamiento de corrientes de proceso: Productos intermedios que normalmente constituyen los vapores de los topes de las columnas, los reflujos de tope o reflujo intermedio y los productos terminados. En el caso de la Refinería Conchán los enfriadores atmosféricos son de tiro forzado y accionados por motor eléctrico. El diámetro de tubos usados es de 1” ¢ 14 BWG, de longitudes de 20 fts. Con excepción de los E-13 de 8 ft. y el E-14 de 16 fts. De Long. CUADRO 15 Aerorefrigerantes y sus características principales Item Producto NumTubos cuerpos/pasos E-6 Vapores tope C 142 / 1 / 2 1 E-7 Vapores V-2 54 / 1 / 4 E-8 Solvente 22 / 1 / / 4 E-9 Kerosene 74 / 1 / 8 E-10 Diesel 62 / 1 / 6 E-11 Residuales 385 / 2 / 14 E-32 Vapores tope C 142 / 1 / 1 6 E-34 Gol/Gop 164 / 2 / 5 E-13 F/S 102 / 1 / 4 E-14 Residuales 480 / 2 / 5 E-15 Gasolina 90 /1 / 4 (1) Duty en MM BTU/hr (2) Area expresada en ft 2 Duty / (1) 5.01 Area (2) 745 0.63 0.33 1.10 1.37 1.67 1.88 282 115 381 319 2020 741 4533 1730 5830 5205 ----15200 215 415 500 305 340 450 115 85 135 115 135 60 190/100 390/100 260/100 280/120 314/140 185/110 5.71 1.20 2.29 1.06 1380 206 4090 463 28200 3440 ---7550 450 265 300 215 150 265 135 50 290/120 240/130 274/140 190/100 45 lisa Area ext.Temp Pres. Temp. Diseño Diseño Ent/sal. ºF 11900 280 50 253/190 3.14.3 Coalescedores y deshidratadores (Filtros de Sal) Los cortes laterales de Solvente y Diesel que son tomados por la bomba de producto respectiva, llegan a los coalescedores después de su paso por los aerorefrigerantes. Los coalescedores D-122 y D-123 son recipientes para separar el agua de las corrientes de Solvente y diesel respectivamente. El D-122 internamente tiene anillos raschig para favorescer la coalescencia del agua y luego internamente tiene piernas colectoras del agua, la que será drenada con periodicidad al sistema de drenaje industrial.. El D-123 en cambio es un recipiente simple de separación de agua del hidrocarburo. Los filtros de sal D-120 y D-124 tienen interiormente sal de roca distribuídos en capas. El producto entra por la parte inferior y atraviesa las capas de sal. La cantidad de agua en suspensión del producto es tomado por la sal y se produce la separación de aceite y agua. El producto sale por la parte superior y la solución de agua salada se precipita al fondo del recipiente, drenándose posteriormente con periodicidad al sistema de desagüe industrial. 3.14.4 Drums Acumuladores de Tope Son recipientes de separación por decantación de la gasolina pesada (V-1) y liviana (V-2) del agua condensado en el sistema de enfriamiento de tope (E-1 y E-6) y en el sistema de enfriamiento de los gases y vapores de salida del acumulador V-1 (E-15). Cada acumulador dispone de un colector tipo pierna que es un acumulador de agua con control automático y/o manual, asimismo se dispone de una toma de succión de producto que se encuentra sobre el nivel mínimo a un (1) pie de la base del drum, el diseño permite minimizar el riesgo de arrastre de agua a la columna en el caso de V-1, y en el caso del V-2 asegura la transferencia de gasolina liviana al pool de gasolinas libre de agua. El agua de la pierna de estos acumuladores es retirada hacia drenaje y en ella se controla el pH adecuado para controlar la efectividad de la amina neutralizante en el sistema de inyección de aminas al tope de la columna. Otros análisis permitirán también evaluar indirectamente la corrosión existente en el sistema de tope de la columna de destilación primaria. El drum acumulador tope se maneja con control automático hacia los tanques de producción de gasolina. Acostumbran tener un rompedor de vórtice en el tubo de succión de la gasolina. 46 Entrada de E-6 Gases a E-15 Gasolina de V-2 Gasolina a P-3 Agua a drenaje FIG. 17 3.14.5 Estaciones de Mezclas En la producción de residuales, los fondos de vacío pasan a las estaciones de mezclas donde se le inyecta el kerosene/gasóleo/diesel en el volúmen necesario para cumplir las especificaciones de Residuales. Luego pasa por el aerorefrigerante E-14 para conseguir bajar la temperatura de este producto a menos de 200°F. En la producción de asfaltos pesados como los 40/50, 60/70, el residuo de vacío pasa a la estación N° 3 y de allí a su tanque de almacenamiento. En ese caso los asfaltos más livianos como el 85/100 ó 120/150 los fondos de vacío se mantienen en calidad de penetración pesada (60/70) y en la estación 3 se le inyecta el gasóleo pesado únicamente de la producción para o alcanzar las especificaciones de 120/150. En la producción de Base Asfáltica para el RC-250 al residuo de vacío de especificación como 85/100 se le inyecta solvente en la estación N°3 para obtener la especificación de RC-250 y pasa al aerorefrigerante E-14 para bajar su temperatura a menos de 200 °F y posteriormente ser enviado a su tanque del almacenamiento. 47 3.14.6 Lavado cáustico con soda y agua a la Gasolina primaria/solvente1 Para eliminar los mercaptanos y ácido sulfihidrico ( H2 S) de la gasolina primaria, la producción de gasolina almacenada en el Drum V-1 es tomada por sus bombas y enviadas al aerorefrigerante E-9 y de allí pasa al sistema de tratamiento que consiste en una torre de lavado (C-4) con soda (NaOH) el producto ingresa por la parte inferior vía un distribuidor, y asciende través del lecho de solución de soda de concentración de 5 ºBé. EL producto sale de la torre C-4 por la parte superior y el flujo se dirije a la torre de lavado (agua) V-3 el ingreso al tanque es por la parte inferior vía un distribuidor asciende por el lecho de agua y sale por su parte superior. La gasolina liviana proveniente del V-2 es bombeada y se une con la gasolina del V-1 en un punto previo al ingreso al sistema de tratamiento. En el caso de producción de gasolina primaria va directamente a tanques, y en el caso de producción de solvente Nº1, la gasolina es enviada al filtro de carbón activado D-125 para su deodorización CUADRO 16 Caracteristicas generales de los equipos: Columna Uso Distribuidor superior Distribuidor inferior Volumen recipiente Altura(ft) x Diám (pulg) Tiempo residencia @ 400 BPD máx. Presión interior, Puig Temperatura ºF Soluc. soda a agregar Volumen agua a adicionar Adición carbón activado C-4 V-3 Lavado con soda Lavado con agua Filtro carbón activado 24 orificios, 1/8” diám. orificio 50 orificios 1/8” diám. orificio 1,880 gal 20’ x 4” 137 min 125 psig 100 940 gal --------------- ------12 orificios, ¼” diám. Orificio 752 gal 8’ x 4” 54.8 min 125 100 ----376 gal --------- D-125 Colector, 156 orificios de ¾” diám. Orificio. 52 orificios, ¼” diám. Orificio. ------------40 bolsas = 1,000 Kgs. 3.14.7 Tratamiento cáustico del Solvente 1/Solvente 3. Para eliminar los mercaptanos y el H2S del solvente se le efectúaun lavado con soda. El circuito de producción es de acuerdo al siguiente orden: solvente del Stripper C-5 à bomba P5 à drum decantador D-123 à torre de lavado con soda D-126 à torre de lavado con agua D127 à filtro de sal D-124 à filtro de carbón activado D-128 à a tanques. En el caso de la producción de solvente RC-250 no se usa el filtro de carbón activado y la produción se deriva al tanque 11. En el caso del solvente 3 se usa el filtro de carbón activado y la producción se deriva a los tanques 46 ó 38. 48 49 Cuadro 17 Características del tren de Tratamiento Cáustico Columna Uso Distribuidor superior Distribuidor inferior Volumen recipiente Altura(ft) x Diám (pulg) Tiempo residencia @ 300 BPD máx. Presión interior, psig Temperatura ºF Soluc. soda a agregar Volumen agua a adicionar Adición carbón activado D-126 Lavado con soda 23 orificios, 1/8” diám. Orificio 21 orificios, 3/16” diám. Orificio 734 gal 24’ x 30” 39.9 min D-127 Lavado con agua 23 orificios, 1/8” diám. Orificio 21 orificios, 3/16” diám. Orificio 734 gal 24’ x 30’ 39.9 min D-128 Filtro carbón activado 50 orificios, 3/8” diám. Orificio. Colector, 150 orificios de ½” diám. Orificio. 1403 gal. 3.75’ x 3’ 19.8 min 150 psig 80 367 gal. --------------- 150 80 ----367 gal --------- 80 80 ------------100bolsas=2,500 Kg 3.15.0 Protección contra la Corrosión 3.15.1 Mecanismos de Reacción en Formación de Agentes Corrosivos El procesamiento de crudos con alto contenido de sales (mayor a 10 PTB) y azufre, como es el caso de algunos yacimientos tal como el crudo OXY, ocasiona problemas de corrosión en las unidades del proceso. La sal que se encuentra en el crudo proviene de los yacimientos o campos y plataformas de producción y a las temperaturas de precalentamiento (490 ºF) y de salida de horno (650ºF) se hidrolizan liberando hidróxidos y ácido clorhídrico., según las siguientes reacciones: (a) CaCl2 + 2 H2 O à Ca (OH) 2 + 2 HCl @ 350-450 ºF (b) Mg Cl + 2 H2 O à Mg(OH) 2 + 2HCl @ 300-400 ºF (c) Na Cl H2 - à NaCl (no hidroliza a la temp. del horno) (d) Cr (CH2SiMe3)4 + 2 H2 O à CrO 4 -2 + H+ @ 350-450 ºF Se asume que la sal compleja de cromo se hidroliza y forma ácido crómico que es arrastrado al tope de la torre para luego ser drenado con los condensados de vapor de agua.. Los hidróxidos formados y las sales no hidrolizadas precipitan en el crudo reducido y salen por el fondo de la UDP. Los ácidos en estado gaseoso, asciende por el tope junto con la gasolina y 50 se disuelve en las primeras gotas de agua condensada generando agua fuertemente ácida que ataca las paredes metálicas del sistema de tope según las siguientes reacciones: (1) (2) (3) (4) HCl + H2 O ------ à 2H+ (ac) + 2Cl - (ac) .....gotas fuertemente ácidas H2 CrO 4 + H2 O à 2H+ (ac) + CrO 4 -2 (ac) gotas ácidas Feº + 2 Cl ------ à Fe++ Cl-- (ac) ........ ataque corrosivo al metal -2 +2 -2 Feº + CrO 4 ---- à Fe CrO 4 (ac) ........ ataque corrosivo al metal Por otro lado los compuestos del azufre también se descomponen durante su calentamiento en el horno F-1. El ácido sulfhídrico (H2 S) y RSH presentes en los vapores de gasolina ascienden al tope de la columna incrementando la velocidad de corrosión explicada en la siguiente reacción: (5) FeCl2 + H2 S ------> 2 HCl + FeS El FeS formado por la reacción (5) se depositará en la superficie de los materiales ferrosos y cuando reacciona nuevamente con el HCl liberado se convierte en FeCl2 y se disuelve, separándose de la superficie del Hierro. Repitiéndose esta reacción, la reacción (1) se estimula y el resultado será que la nueva superficie del hierro estará siendo continuamente atacada por el HCl. En el acumulador V-1, durante las maniobras de drenaje del agua, una práctica común es tomar muestras para detectar la presencia de una nata de coloración marrón oscura, que corresponde al sulfuro de fierro (FeS) formado por corrosión. El FeS se emulsiona fácilmente con la gasolina. EL ion cromato, como sal se disuelve en el agua para posteriormente ser drenada y su disposición final es el mar. Problemas originados por mercaptanos Los tioles ó tioalcoholes, conocidos comunmente como mercaptanos, son una familia de compuestos orgánicos del azufre los cuales están presentes frecuentemente en un amplio rango de los destilados no tratados del petróleo tales como el GLP, gasolina, kerosene, solventes. También se encuentran en el crudo y otros se forman en el transcurso de la refinación del petróleo. Se representan por la fórmula RSH, donde R es un radical de hidrocarburo (alquil, cicloalquil, etc) y el grupo SH constituído por un átomo de azufre y uno de hidrógeno. Los mercaptanos son indeseables por muchas razones. Los de bajo punto de ebullición tienen un olor extremadamente desagradables y son moderadamente ácidos. Tienen la característica de disminuir la susceptibilidad al Plomo tetraetílico (TEL) en las gasolinas, siendo el número de octano más bajo conforme se incrementa el contenido de mercaptanos. Para remover o convertir los mercaptanos en disulfuros en Refinería Conchán se usa el tratamiento con soda (torre de lavado con soda y torre de lavado con agua) para eliminar compuestos como los mercaptanos, sulfuro de hidrógeno, gas carbónico, tiofenoles, etc 51 Los mercaptanos se combinan con la soda de acuerdo a la siguiente reacción: (1) RSH + <----àRSNa + NaOH H2O Esta reacción no es completa sino que se establece un equilibrio caracterizado por el coeficiente K definido por K = concentración en S mercaptanos en la fase acuosa Concentración en S mercaptano en la fase hidrocarburo Este factor depende de: • • • • Tipo de mercaptanos, su eliminación es más difícil cuanto mayor sea su peso molecular. Tipo de hidrocarburo, los mercaptanos se extraen más fácilmente de la gasolina que del kerosene. Concentración de la solución de soda:, es del orden de 5% para gasolina primaria. Las temperaturas bajas favorecen la extracción. Para el caso del H2S se efectúa el lavado cáustico con la finalidad de mejorar la susceptibilidad al TEL y eliminar el mal olor. La reacción química de remoción del H2S es: (1) H2S + 2 NaOH à Na2 S + (2) H2S + Na2S à 2 NaSH 2 H2O Los sulfuros de sodio formados se precipitan en la cama de soda del recipiente, y cuando la soda llega a un gastado de 40 % es drenado al desague industrial para proceder al c1ambio de soda. 3.15.2 Acciones Preventivas para Evitar Corrosión en la UDP Para minimizar los efectos de la corrosión hay varias alternativas entre las cuales podemos citar: a. Utilizar materiales a prueba de corrosión. b. Neutralizar el HCl. c. Cubrir la superficie metálica con un inhibidor El método "a" no es económico por el elevado costo de los materiales. Con respecto al método "b" se utiliza el amoniaco para neutralizar el HCl. Con respecto al método "c",se usan aminas fílmica y neutralizante. Inhibidores de corrosión Actualmente se usan aminas fílmicas para proteger al material con una capa monomolecular que sirva como una barrera entre la superficie del metal y el ambiente corrosivo. Tiene dentro 52 de sus principales limitaciones su descomposición con la alta temperatura, la alta velocidad de los fluidos gaseosos que erosiona el film, y el estrecho rango de pH en el que opera. La amina neutralizante .- Se inyecta a la línea de salida de vapores de tope y su régimen varía lo necesario con el fin de obtener un pH en el agua decantada en el acumulador de Gasolina del V-1 y el V-4 de 6.0 a 6.5. También se adiciona a la línea de reflujo de gasóleo al tope de la Unidad de Vacío. La amina fílmica.- Se inyecta a la línea de reflujo de tope de la Torre Fraccionadora C-1 y la Torre de Destilación al Vacío C-6. 3.16.0 TECNICA DE PROTECCION CATODICA 3.16.1 Generalidades Es la reducción o eliminación de la corrosión convirtiendo en cátodo el metal que se quiere proteger por medio de una corriente impresa, o por medio de la instalación de ánodos de sacrificio (por lo general Zinc). Una instalación básica de protección catódica sólo puede proteger las superficies externas de la estructura (fondos de tanques, tuberías, etc.), las cuales están en contacto con un medio conductor. Las superficies internas no reciben protección. Igualmente, las porciones de tuberías aéreas no reciben protección ya que el aire no es buen conductor de la corriente. Se puede presentar el caso de que haya una estructura rodeada por otras, éstas últimas pueden absorber toda la corriente dejando sin protección la que se encuentra al centro. En este caso se aplican sistemas especiales de protección catódica; por ejemplo: Colocando ánodos de sacrificio. El sistema de protección catódica de las líneas submarinas por corriente impresa consiste en unir eléctricamente al polo negativo de un rectificador las tuberías submarinas que se van a proteger, y el polo positivo del rectificador a un electrodo auxiliar que son los ánodos de sacrificio (parrillas de tubos de acero al carbono de 12” sch 40 de 5 mts. de longitud cada uno), quienes de esta manera luego son forzados a descargar la corriente de protección hacia la estructura. 3.16.2 Anodos de sacrificio Llamados también ánodos galvánicos, son metales que tienen una diferencia de voltaje con respecto a la estructura que se quiere corroer, y que descarga una corriente que fluye a través del medio hacia la estructura en cuestión. El ánodo galvánico debe estar conectado eléctricamente con la estructura protegida y también debe estar en contacto con el medio conductor (electrolito) que contiene la estructura. Al medir el voltaje, la estructura debe ser positiva (+) con respecto al ánodo de sacrificio antes de que ésta descargue corriente. Los requisitos para que un metal pueda ser ánodo son los siguientes: a. El potencial entre el ánodo y la estructura que se protege debe ser bastante grande para vencer las celdas ánodo-cátodo que se producen en la estructura que se protege. 53 b. c. d. El ánodo debe tener un contenido suficiente de energía eléctrica como para permitir una vida larga con una cantidad práctica de material anódico. Los ánodos deben tener una buena eficiencia, lo que significa que un alto porcentaje de contenido de energía eléctrica del ánodo, suele ser válido para la corriente usual de salida de protección catódica. El balance de la energía que es consumida es auto-corrosión del ánodo suele ser muy pequeña. Parrilla de Anodos + D Rectificador D.C. Tubería Submarina FIG. 19 3.16.3 Corriente Impresa Es un sistema basado en la conexión de una fuente de corriente impresa (rectificador) entre una parrilla (ánodo) y la estructura por proteger (cátodo). El terminal positivo (+) de la fuente se conecta siempre con la parrilla de ánodos, el cual es obligado a descargar la corriente deseada a través del electrolito (tierra o mar). Es importante tener en cuenta que tanto la parrilla de 54 ánodos como el cable de alimentación a la parrilla pueden descargar corriente, y por lo tanto corroerse en cualquier punto. Esta es la razón por la cual la conexión del cable con el ánodo debe tener un aislante de alta calidad. La fuente de corriente impresa más usada en protección catódica es un rectificador. Con este equipo se convierte la corriente alterna en corriente directa de bajo voltaje y gran amperaje. La tensión de suministro usada es de 440 VAC y 220 VAC y la máxima tensión y corriente directa del rectificador es de 40 VDC y 500 Amp, siendo la alimentación de corriente trifásica. A fin de evitar sobrecargas en el rectificador, éste presenta un interruptor de corriente termomagnético de 30 Amp, el cual tiene una plancha magnética para acelerar la apertura del contacto durante un corto circuito. El sistema de refrigeración usa aceite electrolube 33 para transformadores, adecuado para la atmósfera agresiva del ambiente marino. El rectificador, ubicado en el área de Químicos consiste básicamente de: • Un transformador • Un elemento rectificador • 0Un interruptor de corriente • Un sistema de refrigeración • Instrumento de medición de amperaje y voltaje 3.16.4 Protección Catódica El criterio más común para la protección catódica es la medición de potencial. La base de éstos es que si la corriente fluye hacia una estructura protegida es porque debe haber una diferencia de potencial entre la estructura y el medio que lo rodea. Esto se debe a que el flujo de corriente ocasiona una diferencia de potencial, el cual a su vez es una combinación de la caída de voltaje a través de la resistencia entre la estructura protegida y el medio; y el potencial de polarización desarrollado en la superficie de la estructura. Resulta entonces que la estructura que es protegida se volverá más negativa con respecto al medio que la rodea. Si se envía la cantidad suficiente de corriente hacia las áreas catódicas para polarizarlas desde las áreas anódicas, la corrosión se detiene porque no habría potencial que permita el flujo de corriente. 3.16.5 Celdas de referencia para medición de potencial Se usan: Cobre (Cu) Plata (Ag) - à à CuSO4 Ag Cl 55 en tierra en agua de mar Cualquier voltaje leído entre la estructura y el electrodo consta de dos partes (1/2 celda de potencial). a.- Media celda ( ½) potencial entre el electrodo y la tierra, el cual es un valor constante. b.- Media celda (½) entre la estructura y la tierra, el cual es un valor variable. En la práctica no es necesario separar las media celdas ( ½ ) de potencial, ya que nos interesa las variaciones en la porción estructura-tierra, y esta variación se registra en el potenciómetro. Para el caso de estructuras de acero, un valor de –0.85 Volts o más, leído en el potenciómetro, indica una protección catódica total, con respecto al electrodo Cu-CuSO4 . A continuación presentamos una relación de metales de acuerdo a su potencial con respecto a tierra, medido con una ½ celda de Cu SO4} Metales Magnesio Aluminio Zinc Fierro Cobre Níquel Titanio CUADRO 18 Potencial (volts.) 1.750 1.106 1.016 0.686 0.436 0.276 0.226 3.17.0 POZA API y POZA DE PECOLACION 3.17.1 Separador API El sistema del separador API consta de la red de drenaje industrial, que colecta agua o agua con hidrocarburos del drenaje de los tanques de producción o almacenamiento y que se colectan en un estanque de diseño especial denominado poza API. Las áreas de trabajo con tanques propios que son drenados permanentemente son los siguientes: Area de Procesos entre sus principales equipos se tiene la Unidad de Destilación Primaria / Unidad de Destilación al Vacío. Servicios Industriales, Los principales equipos son el caldero, compresores tanques de aire de planta y aire para instrumentación, Bombas y tanques de almacenamiento para combustible al caldero. Area de Movimiento de Productos que involucra el drenaje de todos los tanques de almacenamiento Tales como crudo, productos de hidrocarburos. 56 Area de Planta de Ventas, involucra tanques de productos terminados listo para su comercialización. Laboratorio solo drenan las muestras de hidrocarburos. El separador API tiene las siguientes características: • • • • • Poza de concreto armado de 13.5 metros de largo y 4.20 metros de ancho, con 2.50 metros de altura, y con un volumen de trabajo estimado en 98 metros cúbicos (620 Barriles). Esta dividido en dos bahías de recolección de efluentes .Cada bahía de recolección tiene un tubo recolector superficial de 8” de diámetro operado manualmente con un sistema de válvula que permite regular la posición del tubo recolector de modo de colectar únicamente el hidrocarburo que por su menor densidad flota en la superficie del líquido. Estos colectores descargan el producto en la poza colectora de producto. Poza colectora de producto, de donde el producto es bombeado hacia el tanque slop, con el uso de bombas. La poza colectora no cuenta con control de nivel automático efectuandose la operación en forma manual el Operador debe prestar especial atención a la revisión del sistema de drenajes y debe por lo menos 2 veces por turno verificar la operatividad de todo el sistema. El agua que fluye por la parte inferior de la poza cae por un vertedero hacia la zona de colección de agua desde donde es bombeado hacia la poza de percolación situada en Planta de Ventas (sector playa). El agua de la zona de colección tiene control automático sobre una bomba, que evacua el agua a la poza de percolación ubicada en la playa. Mantenimiento Revisar permanentemente las bahías para eliminar los sedimentos barrosos (borra) • Mantener limpia la zona de colección de agua, para que los efluentes no ensucien con aceite la poza de percolación. • Efectuar mantenimiento a todas las válvulas y manubrios para que su operatividad sea óptima. 3.17.2 POZA DE PERCOLACIÓN Pozas construidas bajo el suelo con el propósito que el agua que descarga de la poza API filtre a la napa freática La poza está construida con piedras de canto rodado 57 58 FIC-1 P-9/9A/9B P-8/8A LC-2 P-5 TIC-25 FIC-13 P-10/7B C-3 P-6/7B/8 C-2 C-5 E-5 AB E-7 E-10 E-214/E-531 E-3/E-214 E-2 E-8 E-9 LIC-1109VA LC-4 E-14 C-4 D-127 H2O D-126 Residual a tanques Residual a tanques Crudo Reducido a F-2 D-122 D-123 LC-5 E-11 LIC-1109VB FIC-1314 FIC-16 FIC-20 P-3/3A/3B V-1 D-120 Crudo circuito Nº 2 TIC-1 5 6 C-1 LC-3 LC-10 TIC-2 E-6 NaOH 12 20 26 32 E-1/1-A NaOH F-1 Crudo de Tks Circuito 1 H2O V-3 D-128 LC-6 P-4B V-2 PETROPER U PIC-1 Diesel Kerosene Solvente/Solvente 3 Solvente 1 Gasolina DIAGRAMA DE PROCESOS UNIDAD DE DESTILACION PRIMARIA REFINERIA CONCHAN D-124 E-15 D-125 NaCl 59 Al Horno F-1 Crudo Reducido de C-1 FIC-1107 TiC-1103 F-2 Crudo de Tks Circuito 2 5 6 9 P-19/19A C-6 18 20 P-16B/16A FIC-103 P-16/16A TIC-1102 Vapores de C-1 LIC-1104 E-35 AB E-33 B E-33 A E-34A Al E-6 E-35C E-1B E-32 E-34A E-14 FIC-1106 FIC-1105 P-18 V-4 Vapor de 200 psig Residuales a tanques Asfalto a Tks. P-15/P-4A A KO Drum REFINERIA CONCHAN UNIDAD DE DESTILACION AL VACIO DIAGRAMA DE PROCESOS PETROP ERU HVGO a Tks. LVGO a Pool de Diesel Nafta a pool de Diesel