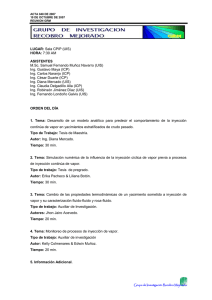

evaluación de procesos de inyección continua de vapor en

Anuncio