carbonizacion hidrotermal

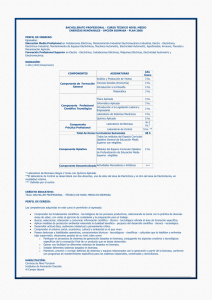

Anuncio

CARBONIZACIÓN HIDROTERMAL (HTC) 1.‐ Definición La carbonización hidrotermal es un proceso de conversión de biomasa. La materia orgánica (vegetal) se transforma en un producto similar al lignito por medio de un tratamiento térmico del material sometido a presión en suspensión acuosa a temperaturas de 180 – 220ºC. El biocarbón resultante es CO2 neutral, y puede incinerarse o utilizarse para todos los usos industriales tradicionalmente reservados al lignito. El proceso transforma todo el carbono de los restos vegetales en carbón (100% eficacia en el uso del carbono). Todo esto, sin liberar ni CO2 ni metano. En esta tecnología, basada en la desarrollada por el premio Nobel, Friedrich Bergius, se produce un biocombustible de alto poder calorífico (6000 kcal/kg). 2.‐ Proceso de Producción El proceso separa aniones de hidróxido (HO‐) y cationes de hidrógeno (H+) de las moléculas orgánicas, que pasan a formar agua (H2O). Las moléculas orgánicas deshidratadas se combinan para formar una cantidad de compuestos diferentes de carbono. Este proceso es muy parecido al de la carbonización natural. Como H2O es una molécula muy estable, cada vez que se quita una molécula de agua del conjunto de estas moléculas orgánicas también se libera energía. Esto hace que el proceso HTC sea exotérmico y altamente eficaz. En la Figura 1 se muestra un esquema donde se compara la carbonización hidrotermal con otros procesos ya comentados. Figura 1. Comparación de tecnología de carbonización con otros procesos El proceso que aquí se propone consiste en la carbonización hidrotermal de una mezcla acuosa de biomasa y catalizador, que comprende, al menos, las siguientes etapas: 1 a) la alimentación de la mezcla acuosa de biomasa y catalizador a un reactor vertical de flujo invertido a través de un tubo de ascenso en el que se inicia la monomerización de la biomasa dando lugar a un primer producto de reacción. b) la polimerización de dicho primer producto de la reacción para dar lugar a un segundo producto de la reacción. c) la evacuación de los gases y del vapor de agua del interior del reactor. Además de estas etapas mínimas y esenciales para que el método se lleve a cabo, éste puede comprender, al menos, la siguiente etapa adicional: d) la maduración del segundo producto de reacción, formando una mezcla de, al menos, agua y biomasa carbonizada. De forma más detallada, el proceso se inicia en una tolva, un tornillo sin fin conduce la biomasa al grupo de bombeo donde se mezcla con agua y el catalizador y se precalienta –con calor sobrante de proceso‐ antes de entrar en el reactor de flujo invertido, el cual se caracteriza porque comprende en su interior un tubo de ascenso, así como una zona de acumulación de vapor y/o gases situada en la parte superior del mismo. En el interior del reactor hay un medio líquido, unas condiciones de proceso de 20 bares de presión, 180‐200 ºC de temperatura, pH de 4,5 a 6,5 y un catalizador específico para cada tipo de biomasa (preferentemente ácido cítrico o ácido sulfúrico). Para alcanzar las condiciones de proceso se emplea una caldera alimentada por el carbón producido en la planta. Bajo estas condiciones tiene lugar una primera fase de monomerización de la materia orgánica, que se descompone en sus unidades más simples –la celulosa está formada por varias unidades del monómero glucosa, C6H12O6–, seguida de un proceso de polimerización en el que se vuelven a formar las cadenas de hidrocarburos y se obtiene agua. Además se produce la evacuación de los gases y del vapor de agua del interior del reactor. Las nuevas cadenas de carbono han perdido moléculas de hidrógeno y oxígeno, que se han unido para formar agua, obteniéndose un carbón deshidratado con un elevado poder calorífico. Al finalizar el proceso de maduración, que puede durar de 4 a 16 horas, el carbón inerte sale del reactor mezclado con agua. La separación del carbón del agua se hará de forma automatizada. Tras la separación del agua, el carbón sigue “mojado” pero, al estar molecularmente seco, no sería necesario aplicarle ninguna fuente de calor para que termine de secarse. Con un secado mecanizado se logra reducir la humedad final al 5%. 2 La utilización de un reactor de flujo invertido permite un aporte continuo de biomasa al reactor, lo cual asegura la evacuación hacia la parte superior del dispositivo de los gases y el vapor de agua generados. De esta forma, y en combinación con un aporte continuo de agua de proceso, se garantiza la evacuación del calor producido durante la reacción y, al mismo tiempo, se consigue mantener estable la temperatura y presión del proceso. En la Figura 2 se muestra el esquema del proceso. Figura 2. Esquema representativo de una planta HTC. Por último se debe destacar que de manera opcional, en esta tecnología se puede incluir una fase adicional de pretratamiento de la biomasa previa a su alimentación al proceso HTC, con objeto de lograr unas condiciones adecuadas para su procesamiento además de para facilitar el posterior proceso de carbonización. En concreto, una realización preferente de esta fase adicional de pretratamiento comprenderá, al menos, una etapa de triturado y una etapa de lavado de la biomasa: i. En la primera de las etapas, la biomasa será triturada hasta conseguir un tamaño máximo de partícula que permita su paso posterior por el equipo de presurización. En el caso de tratarse, por ejemplo, de biomasa procedente de explotaciones agrarias o forestales, el tamaño final de partícula será inferior a 30 cm y, preferentemente, inferior a 15 cm. ii. A continuación, con objeto de eliminar los contaminantes presentes en la biomasa, como pueden ser arenas, piedras, cristales, metales u otros elementos de mayor densidad que el agua, la biomasa será introducida en una piscina de lavado con agua, o una mezcla de agua con ácido, durante un tiempo que puede variar desde 5 a 120 minutos, siendo normalmente el tiempo de residencia de 10 a 30 minutos. Mediante este lavado, los contaminantes serán separados de la biomasa y descenderán hasta el fondo de la piscina, mientras que la biomasa 3 quedará flotando en la superficie hasta incrementar su densidad por encima de la del agua debido a la absorción de la misma. Otros contaminantes no aptos para el proceso HTC, como son los plásticos, y con tendencia a flotar también sobre el agua, habrán de eliminarse mediante otros procesos de selección y separación, tanto de manera natural, como a través de centrífugas o sistemas de aire a presión. Si no se eliminan estos contaminantes el carbón final las contiene y cuando se utilice como combustible se quedarán como cenizas. La valorización energética del biocombustible obtenido se puede realizar tanto a través de aplicaciones térmicas como de sistemas de cogeneración eléctrica. 3.‐ Productos/Subproductos Obtenidos El resultado del proceso HTC es un sólido de elevado PCI (poder calorífico) y baja humedad, alto rendimiento en la combustión y sin cuotas de emisiones de CO2. Este producto presenta la ventaja de ser fácilmente recuperable, pudiéndose separar de la fase líquida mediante filtración, centrifugación o prensado, entre otros métodos y recibiendo posteriormente un tratamiento para su peletizado. El carbón producido se puede utilizar como combustible sólido, de manera particular, comprimido en forma de pellets o briquetas. Como alternativa, el carbón obtenido podrá ser utilizado como materia prima de otros procesos industriales, preferentemente, en la elaboración combustibles líquidos de hidrocarburos. Alternativamente, existe la posibilidad de reducir el tiempo necesario para el proceso, en concreto disminuyendo el tiempo requerido para la maduración. En este caso, el producto final será una especie de turba que podrá ser utilizada como fertilizante. En la Figura 3 se puede ver imágenes de la materia alimentada y el producto obtenido una vez peletizado. Antes de entrar en el proceso Cuando sale del proceso Después de pelletizar Figura 3.‐ Imágenes antes, durante y después del proceso Por otro lado, la fase líquida que se retira es un agua fertilizada que puede ser reaprovechada para riego. Hoy en día se está llevando a cabo estudios en departamentos de I+D sobre el efecto beneficioso que pueda tener este agua en aplicaciones agrícolas. 4 Si el carbón no se separar de la fase líquida, el proceso también puede producir biochar. Que se puede utilizar como componente para la mejora de suelos, y contribuir al logro de una mejora durable de suelos áridos y empobrecidos. 4.‐ Idoneidad de los Subproductos Esta tecnología transforma materia orgánica de cualquier tipo en un combustible de alto poder calorífico (6000 kcal/kg): Restos de jardinería, poda y limpieza de bosques Restos orgánicos industriales: fruta, verdura, etc. Lodos de depuradoras Fracción orgánica de RSU El proceso de deshidratación tiene lugar en un medio líquido, por lo que la humedad inicial de la biomasa no es determinante, aunque cuanto menor sea, mayor cantidad de carbón se obtendrá de un mismo volumen de biomasa. Por ello, para esta tecnología serian aptos tanto los subproductos procedentes de la industria agroalimentaria, como los lodos de las depuradoras de todas aquellas empresas que la tengan. La carbonización hidrotermal puede ser de gran interés debido a la cantidad de subproductos húmedos existente en la Región de Murcia. 5.‐ Ventajas e Inconvenientes Ventajas • El biocarbón obtenido resuelve los problemas de los biocombustibles sólidos actuales. • La gran ventaja que plantea el proceso HTC es que el proceso ocurre en medio acuoso, por lo que la humedad de biomasa de origen no resulta ningún problema. • Es relativamente homogéneo, a partir de diferentes biomasas de entrada, incluso para algunos restos orgánicos problemáticos cuya eliminación hoy en día sale muy cara. • Permite una combustión uniforme por tanto los equipos de combustión son más económicos. • Diferentes post‐tratamientos permiten adecuar y mejorar la calidad del carbón. • Con transformación en pellets de carbón se consigue una alta densidad energética, por lo que disminuyen los costes logísticos. Además se consigue un comportamiento hidrófobo, importante para su almacenamiento y transporte vía marítima. • Su combustión es “CO2‐neutral”, por lo que no implica cuotas de emisiones. • Proceso de circuito cerrado, sin emisiones olfativas o acústicas 5 • Aprovecha el vapor de agua generado para precalentar el material alimentado. • Versatilidad para su utilización final: generación eléctrica, co‐combustión, peletización, venta, combustión in situ para producción de calor,… • Simple manipulación técnica de los componentes. No requiere conocimientos especializados • Durabilidad y fiabilidad al no tener partes móviles e intercambiadores térmicos en el interior del reactor. Se reducen los costes y tiempo de mantenimiento. Inconvenientes • Alto coste de inversión. • Tecnología no implantada. • Necesidad de mano de obra especializada para la fabricación y mantenimiento de la planta. • Requieres grandes cantidades de biomasa para trabajar en continuo. 6